版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、稀油润滑设备油箱和管道的维修标准2.1 油箱的维修标准 油箱本体一般为钢板焊接件,采用普通钢板时,其内表面一般用磷化、涂漆、塑料喷漆和金属等工艺方法进行防腐处理。油箱经多年运行后,其内表面可能被腐蚀。在使用中,对其内表面的允许腐蚀程度无统一的规定,应由不影响系统的正常运行为原则来决定。 在油箱内表面作涂漆维修时应注意掌握四个重要环节,即除锈质量、材料选用、施工监理、膜厚检测。并提出以下标准供参考。2.1.1 油箱内表面的表面预处理。2.1.1.1 应将原涂装层已损坏的锈蚀处及翘起、脱落、起泡、龟裂、老化的旧涂装层铲除。2.1.1.2 如用手工和机械方法除锈应达到St3级除锈标准。2.1.1.3

2、 如用表面喷射除锈应达到Sa2.5级除锈标准。2.1.1.4 如用化学酸洗除锈应达到Be级除锈标准。 注:关于除锈质量标准 在GB892388及JB/ZQ4000.1086涂装前钢材表面除锈质量等级标准中,规定了除锈质量的目视评定标准。即在适度照明条件下(相当于良好的散射日光),不借助放大镜等器具,以正常视力直接进行观察的结果进行判断。 St3级,为非常彻底的手工和动力工具除锈。要求钢材表面应无附着不牢固的氧化皮、铁锈和油漆涂层等附着物,清理后的底层显露部分的表面应具有明显的金属光泽。 Sa2.5级,为非常彻底的喷射除锈。要求氧化皮、铁锈及污物清除到仅剩有轻微点状或条纹痕迹的程度,至少95的面

3、积无任何可见的残留物。 Be级,为表面化学酸洗除锈。要求彻底清除氧化皮和铁锈及残留的覆盖层,表面应呈现均匀一致的金属光泽。2.2. 油箱内表面的涂装2.2.1. 注意控制除锈和涂装之间的时间间隔(一般不大于6),涂装前钢材表面无论如何不允许锈蚀和污染。2.2.2. 注意涂装施工环境湿度,相对湿度应满足70%85%的要求;钢材表面温度应高于空气零点3以上。2.2.3 必须根据油箱储存介质的特性选用适用的涂装材料。2.2.4 涂装施工前应明确干膜厚度(推荐值为100200)。2.2.5 涂装施工前应明确涂装质量的监理单位。2.2.6 涂装厚度的检测: 1) 检测点的选择应注意均匀性和代表性,需保证

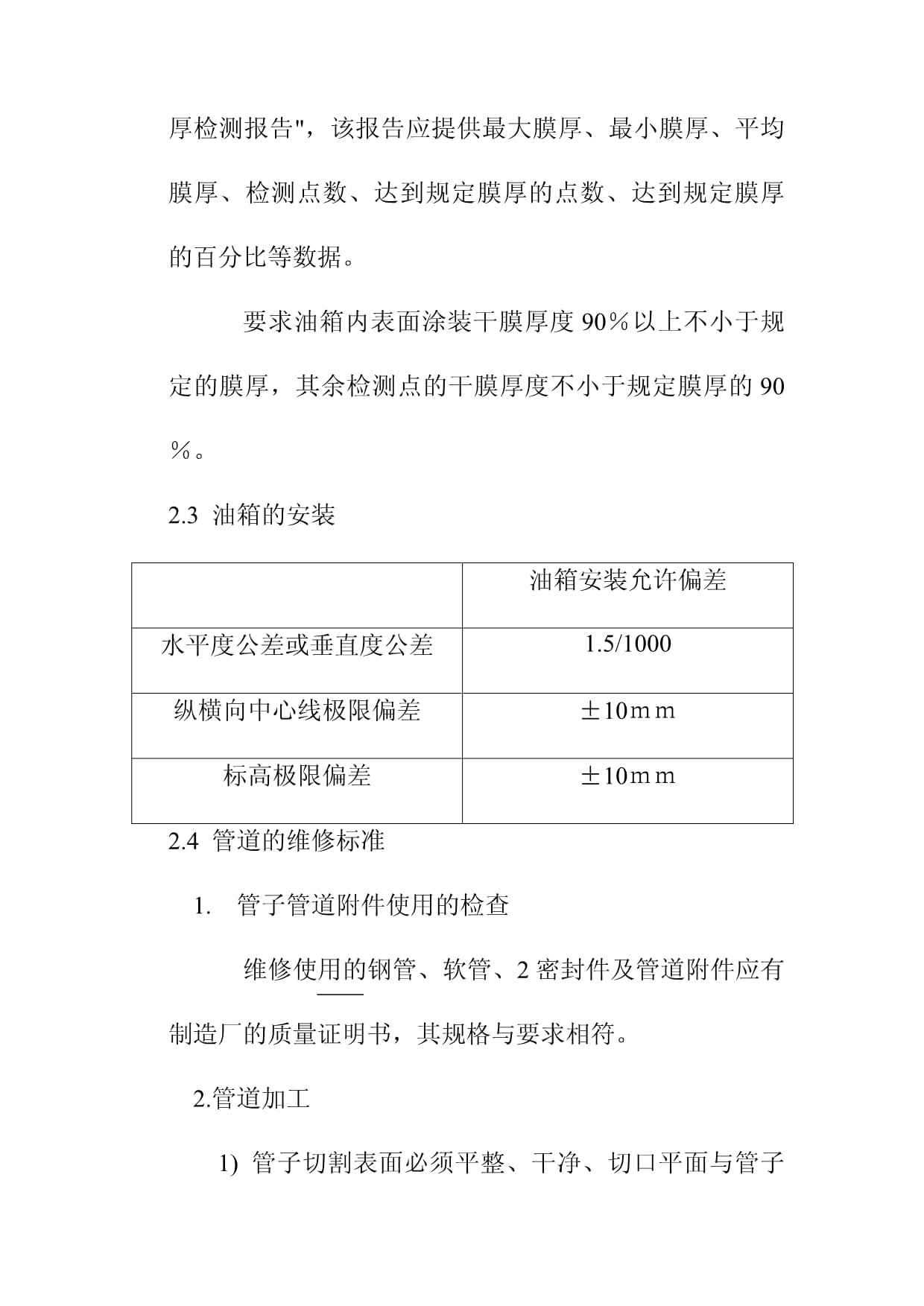

4、每一个自由面有3个以上的检测点(焊缝表面、距边缘30的范围内和检测困难处可不检测); 2) 施工时每一层涂装作业都应作好涂料干硬及膜厚的检测数据记录; 3) 施工结束交工时,施工方向使用(委托)方提交膜厚检测报告,该报告应提供最大膜厚、最小膜厚、平均膜厚、检测点数、达到规定膜厚的点数、达到规定膜厚的百分比等数据。 要求油箱内表面涂装干膜厚度90以上不小于规定的膜厚,其余检测点的干膜厚度不小于规定膜厚的90。2.3 油箱的安装油箱安装允许偏差水平度公差或垂直度公差1.5/1000纵横向中心线极限偏差10标高极限偏差102.4 管道的维修标准 1. 管子管道附件使用的检查 维修使用的钢管、软管、2

5、密封件及管道附件应有制造厂的质量证明书,其规格与要求相符。 2.管道加工 1) 管子切割表面必须平整、干净、切口平面与管子轴线垂直度公差为管子外径的1/100。 2) 弯管的最小弯曲半径应不小于管外径的3倍,管子工作压力高,弯曲半径宜大。管子弯制后的椭圆率(最大外径最小外径)/最大外径*100%应不超过8%,弯曲角度偏差(/L)应不超过1.5mm/m(如图)。 3) 管子螺纹加工的标准和公差应与相配螺纹相同。有轻微损伤或不完整的螺纹,全长累计不应大于1/3圈 3.管道焊接 1) 焊缝质量要求 工作压力等于及高于6.3MPa的管道,其对口焊缝质量应不低于级焊缝标准。 工作压力低于6.3MPa的管

6、道,其对口焊缝质量不低于级焊缝标准。 2) 坡口型式、尺寸及接头组对间隙可按下表 手工焊焊件常用的坡口型式和尺寸坡口名称坡口型式坡口尺寸mmI型 坡口sc1.5223 V型 坡口 sacp-9-266052 eq o(sup 16(),sdo 6()2 eq o(sup 16(),sdo 6()U型 坡口 S20-60C=2 eq o(sup 16(),sdo 6()P=21R=56=10 eq o(sup 16(),sdo 6() a=1 3) 管子、管件的对口应做到内壁平齐:、级 焊缝的对口、内壁错边量应不超过管壁厚度的10,且不大于1mm。 级焊缝的对口错边量应不超过管壁厚度的20,且不

7、大于2mm。 4) 焊缝的返修.同一焊缝的返修次数:碳素钢管道不得超过3次、合金钢焊缝不得超过2次 。 5) 焊后焊缝根部无法处理的管道对接焊缝宜采用氩弧焊打底、电弧焊填充。 6) 管道对口焊接后必须进行外观检查,各级对接接头焊缝的表面质量,内部质量及焊缝射线探伤应符合下表的规定.对接接头焊缝表面质量标准(mm)编号项目等级1表面裂纹表面气孔表面夹杂熔合性飞溅不允许不允许2 c深度e10.5长度小于等于焊缝全长的10、且小于1003 b1 e ee10.10但最大为3e1+0.2但最大为54 e1 不允许深度0.5长度小于等于焊缝全长的10%且小于1005 e20.15S但最大为30.25S但

8、最大为5不同直径气孔和点夹渣的换算系数气孔、点夹渣直径mm0.50.6 1.01.1 1.51.6 2.02.1 3.03.1 4.04.1 5.05.1 6.06.1 7.07.1 8.0换算系数0.51234812162024对接接头焊缝内部质量标准编号项目等级1裂纹不允许不允许不允许不允许2未溶合不允许不允许不允许不允许3未焊透双面或加垫单面 焊不允许不允许不允许不允许单面焊不允许深度10%S 最 大2mm长度夹渣总长深度15%S最 大 2mm长度夹渣总长深度20%S最大3mm长度夹渣总长4气孔和点夹渣壁厚mm255101020205050100100200点数0223344668812

9、总数24466881212161624总数3669912121818242436点数4881212161624243232485条状夹渣单个条状夹渣长不允许1/3S、但最小可为4,最大202/3S、但最小可为6,最大30S、但最小可为8,最大40条状夹渣总长不允许在12S长度内S或在任何长度内单个条状夹渣长度在6S长度内S或在任何长度内单个条状夹渣长度在4S长度内S或在任何长度内单个条状夹渣长度条状夹渣间距6L,间距小于6L时,夹渣总长单个条状夹渣长度3L,间距小于3L时,夹渣总长单个条状夹渣长度2L,间距小于2L时,夹渣总长单个条状夹渣长度注:1)L为相邻两夹渣中较长者 2)S为母材厚度 3

10、)气孔点数指照片上任何10mm50mm的焊缝范围内(宽度小于10mm的焊缝以 50mm长度计)级中所允许的气孔点数,多者用厚度上限。表面规定单面焊位焊透的长度,指设计焊缝系数大于70者,若等于或小于70时,则长度不限。 4)缺陷的综合评级:在12S焊缝长度内(如12S超过底片长度则以一张底片长度为限) 几种缺陷同时存在时,应先按各类缺陷单独评级。如有三种缺陷可将其级别数字之和减工作为缺陷综合焊缝质量等级。焊缝射线探伤抽查表工作压力,MPa抽查量,6.356.331.51531.51002.5 管道维修安装的一般规定2.5.1 管子外壁与相邻管道之管件边缘的距离应不小于10mm。2.5.2 同排

11、管道的法兰或活接头应错开100mm以上。2.5.3 穿墙管道的接头位置宜距墙体800mm以上。2.5.4 机体上的管道应尽量贴近机体而不影响动作。2.5.5 管道支架应符合下列规定: 1)用机械方法切割和加工螺孔; 2)管道直管部分的支架间距一般应符合下表规定,弯曲部分应在起弯点附近增设 支架。直管支架间距mm管道外径1010252550508080支架间距500100010001500150020002000300030005000 3)不锈钢管道与支架间应垫入不锈钢、不含氯离子的塑料或橡胶垫片2.5.6管子不得直接焊接在支架上。 2.5.7 必须按规定使用密封件。2.5.8 管道连接时,不

12、得采用强力对口、加热管子、加偏心垫或多层垫等方法来清除端面的空隙、偏差、错口或不同心等缺陷。2.5.9 管道位置、标高的安装极限偏差为10mm;水平度或垂直度公差为2/1000。2.5.10 油润滑系统的回油管道应向油箱方向下倾斜12.5/100025/1000的斜度。润滑油粘度高时取大值。2.5.11 软管的安装应符合下列规定: 1)外径大于30mm软管,其最小弯曲半径不小于管外径9倍;外径小于及等于30mm的软管,其最小弯曲半径不小于管外径的7倍。 2)与管接头连接处直线过渡段长度不应小于管外径的6倍。 3)静止和随机移动时,软管不得有扭转现象。 4)长度除满足弯曲半径和移动行程外,应有4

13、左右的余量。 5)不得相互摩擦及同他物摩擦。 2.6 管道酸洗、冲洗和涂漆 2.6.1 管道酸洗 润滑管道除锈应采用酸洗法。酸洗在管道配制完毕后进行;酸洗时对管道的螺纹各密封面应有防酸蚀措施;管道酸洗复位后,应尽快进行循环冲洗,否则应每周通油循环23次。 酸洗质量检查: 1) 酸洗后管道内壁应无附着异物; 2) 用盐酸、硝酸和硫酸酸洗后,管内壁应呈灰白色;用磷酸酸洗后,管内壁应呈灰黑色。 2.6.2 管道冲洗 1) 一般规定:润滑管道酸洗合格后必须进行冲洗;冲洗一般以循环方式进行,并使润滑点与冲洗回路分开;冲洗回路的构成应使全部管内壁接触冲洗液;冲洗液加入油时应经过滤,过滤精度不宜低于系统的过滤精度,以工作介质冲洗时,若其品质指标仍符合要

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025版城市更新项目施工环保及文明施工协议3篇

- 2025年度高标准住宅木工支模与装修一体化承包协议4篇

- 2025年度个人设备租赁借款合同模板7篇

- 2025年染料中间体项目可行性研究报告

- 个人信用贷款合同2024年度3篇

- 2025年度挖掘机交易信息服务平台合作协议4篇

- 2025版木跳板生产设备采购合同示范文本4篇

- 二零二五年度钟点工家庭保姆综合服务合同

- 二零二五年度港口集装箱运输公司股权转让合同

- 2025年度酒店客房满意度调查与改进合同

- 2024年高考八省联考地理适应性试卷附答案解析

- 足浴技师与店内禁止黄赌毒协议书范文

- 中国高血压防治指南(2024年修订版)要点解读

- 2024-2030年中国光电干扰一体设备行业发展现状与前景预测分析研究报告

- 湖南省岳阳市岳阳楼区2023-2024学年七年级下学期期末数学试题(解析版)

- 农村自建房安全合同协议书

- 杜仲叶药理作用及临床应用研究进展

- 4S店售后服务6S管理新规制度

- 高性能建筑钢材的研发与应用

- 无线广播行业现状分析

- 汉语言沟通发展量表(长表)-词汇及手势(8-16月龄)

评论

0/150

提交评论