版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、学号:2013200095北京化工大学硕士研究生学位论文开题报告论文题目:高速脱挥反应器的研究学 院 名 称: 化学工程学院专 业: 化学工程与技术学 生 姓 名: 黄 翔导 师 姓 名: 高 正 明开 题 日 期: 2014-10考核成绩审核小组成员以及职称姓 名职 称高正明教授包雨云副教授黄雄斌研究员目 录1.课题来源、项目名称11.1课题来源11.2项目名称12.文献综述12.1 脱挥的背景12.2总述12.3聚合物脱挥的机理研究22.3.1 脱挥机理总述22.3.2 脱挥机理研究的进展22.3.4 脱挥设备的研究42.3.5 研究脱挥的意义102.3.6 聚合物脱挥的前景和展望102.

2、4已查阅的文献目录113.研究计划部分123.1论文选题的立论、目的和意义123.2本课题的主要研究内容133.2.1建立传质模型133.2.2研究各因素对传质系数的影响,对结果进行关联133.2.3对设备的流体力学性能进行研究143.2.4初步探究该脱挥器的脱挥机理143.3研究方案143.3.1技术方案143.3.2实验方案143.3.3拟解决的关键问题153.4本课题难点分析153.5预期的研究成果及创新点153.6工作计划及经费预算163.6.1工作计划进展表163.6.2经费预算161.课题来源、项目名称1.1课题来源中石化1.2项目名称高速脱挥反应器的研究2.文献综述2.1 脱挥的

3、背景由于社会的飞速发展,人们对物质的需求日益增大,在现在社会中,自然界已有的天然物质的含量或者纯度已经不能满足人们的需要,所以,我们通过一系列的化学反应合成来获取我们需要的物质,在单体聚合成高分子化合物的过程中,总有部分未反应的单体、反应原料中所夹带的杂质和溶剂残留于聚合物的产品里面,这些单体、溶剂的低分子物的存在,将影响聚合物产品的质量和使用性能。因此,聚合物生产都需要进行分离,将未反应的单体以及溶剂残留等低分子量物质叫做挥发分,将这些挥发分从高聚物中脱除称作挥发分的脱除,简称脱挥。1脱挥在聚合物的生产过程中是一个很重要的单元操作,也是耗能比较高的一个单元,所以,对聚合物脱挥的研究,可以提高

4、聚合物最终产品的纯度,以及降低能耗,在能源紧缺的时代,具有重要的意义。聚合物的脱挥的优化现在最主要是开发性能更高的设备,在过去的研究中,螺杆挤出机受到了很大的青睐,随着研究的进展,超重力技术有了极大的应用以及扩展。利用超重力脱挥也越来越被人们重视,现在,还有就是加大流体的表面积以及高速分散来进行脱挥。2.2总述聚合物的脱挥在高分子聚物的合成工程中的重要性仅次于聚合物的工艺配方以及混合搅拌的单元操作。在后期的高分子聚合物生产中,进入工业脱挥器的聚合物系之中挥发分的含量一般在10%到50%之间。在脱挥过的程中,大致经历三个阶段:(1)闪蒸脱挥,一般脱除挥发分含量占总含量的60%-80%;(2)起泡

5、脱挥,一般脱除挥发分含量占总含量的10%-20%;(3)扩散脱挥,直到挥发分含量最终达到产品的最终要求。需要脱挥的聚合物系一般具有以下几个特点:(1)粘度很高,并且随着脱挥过程的进行,由于挥发分含量不断减少,所以聚合物系的粘度不断增大,而且多数聚合物系还是非牛顿性流体,有些体系具有粘弹性,流变特性很复杂,需要用非线性本构方程才能表示;(2)扩散系数小,且在脱挥过程中会发生好几个数量级的变化;(3)在相平衡关系中,呈高度非理想性。因此脱挥过程往往在高温和高真空的条件下操作,因此要防止聚合物进一步降解,从而防止影响产品的性能。要防止聚合物在高温下有很长的停留时间,以免产品变色、降解,使产品的质量降

6、低2。2.3聚合物脱挥的机理研究2.3.1 脱挥机理总述聚合物的脱挥在前面已经说到有三种机理,分别为闪蒸脱挥,起泡脱挥和扩散脱挥。其中闪蒸脱挥是脱挥过程的第一个阶段,可以脱除大部分的挥发分,其具体操作是将聚合物加热到一定程度以后,再将其通入一个真空罐里面,由于真空罐里的气压还远远没有达到挥发分的饱和蒸气压,这样聚合物系里的挥发分就会以气相的形式蒸发出来,如果有足够的停留时间,那么唯一限制挥发分脱除的条件就是相平衡,因此我们可以在真空罐中通入惰性气体,使得从聚合物中脱除的挥发分能够随着惰性气体一起及时被排出来,这样就使得相平衡一直向气相方向移动,从而提高脱挥效率。第二个阶段就是起泡脱挥,起泡脱挥

7、的脱挥量一般占挥发分总含量的15%-30%,起泡脱挥的机理比较复杂,对起泡脱挥的系统研究也比较少,到现在为止,还没有能够清楚解释起泡脱挥的机理17。2.3.2 脱挥机理研究的进展但是从以往研究者的研究方向来看,起泡脱挥基本上都是从气泡的成核,生长,运动,破裂等方面入手进行研究。其中,气泡的成核是气泡形成的关键。起泡脱挥用力一种方式描述就是气泡传质,因此可以将相际间传质理论作为起泡脱挥的研究的理论基础。Biesenberger曾近对起泡脱挥就有过详细的描述。在Biesenberger提出的脱挥理论中,起泡脱挥过程不仅仅是扩散过程,而是涉及到沸腾起泡和气泡破裂的非常复杂的过程。起泡脱挥在对于单体转

8、化率不高的聚合物系的脱挥特别重要。Han 等人认为各种不同的扩散脱挥模型在应用于起泡脱挥时,将会产生很大的偏差。在起泡脱挥的过程中, 气泡的核化、生长、运动、形变、聚集与合并、破裂等一系列过程大大地提高了传质效果, 但每一个过程对气泡传质所起的作用又各不相同, 要想全面地描述这一复杂过程目前还存在一些困难, 现在能做的就是从确定控制步骤入手。有关控制步骤目前也存在3 种理论: 即核化控制论、气泡生长控制论和核化- 长共同控制论。核化控制论认为:(1) 气泡形成后,过饱和度降低得非常迅速,在核化过程中需要消耗大量的单体,并且核化过程是一个具有体积强度的过程, 并不是传递和扩散过程。(2) 脱挥过

9、程的速率取决于气泡异相核化过程,杂质及其夹带的空气、雾滴的存在脱挥效果增强, 剪应力的存在增加了聚合物系的过饱和度,而过饱和度恰好是气泡核化的关键,因而气泡增长是极快的。3,6,10气泡生长控制论认为:在研究双螺杆挤出机中起泡脱挥机理时发现,当气泡的生长受到限制时,随进料流量的增加,传质系数就会下降;反之随着近了流量的减少,传质系数就会上升。而核化- 生长共同控制论的理论依据是:(1) 其理论基础为表面更新理论, 脱挥量作为起泡历史的函数。(2)过饱和聚合物系中气体的核化是挤出以及起泡成型的关键,气泡的生长取决于溶解气体扩散到聚合物、气体相界面的速率、过饱和度以及聚合物粘度, 起泡挤出过程中气

10、泡核化控制以及气泡生长控制也同样非常重要。Biesenberger还对挤出型脱挥器以及薄膜脱挥器中进行了一系列系统的研究,研究集中在挥发分含量小于1%的低浓度区域,结果表明,即使是在挥发分含量小于1%的情况下,仍然存在着起泡的过程。由于气泡的存在大大增强了传质的过程,所以实验的结果大大地超出了按照扩散理论计算所得的结果。15早在1987年,Albalak就利用全息技术对薄膜脱挥过程中气泡的成核、生长以及破裂进行了系统的研究。Albalak也提出,起泡脱挥中气泡的生长不仅仅是简单的扩散过程,而是要经历一系列的复杂的变化。扩散脱挥也就是扩散传质,因此可以借鉴扩散传质的相关理论和方法进行处理。扩散脱

11、挥的理论主要包括有扩散薄膜、扩散粒子、表面更新与多级脱挥和旋转熔体池等一系列理论。扩散薄膜和扩散粒子理论都假设扩散为一维的分子扩散, 并且扩散系数假设为常数,而后者还假定扩散粒子为球形。表面更新理论认为, 各轮的表面等效更新,而且各轮的脱挥效率和相平衡条件都相同。旋转熔体池理论则假设池内处于全混状态,液膜是处于无限深状态,挥发分在熔体旋转时在表面进行扩散和蒸发,熔体旋转的周期为一个定值。4Rav indra nath 和V rent as 等人对在有汽提剂存在的情况下的扩散脱挥进行了研究,他们建立了双组分扩散的数学模型, 考察了操作条件中真空度、汽提剂浓度和物性( 扩散系数和蒸汽压) 对原挥发

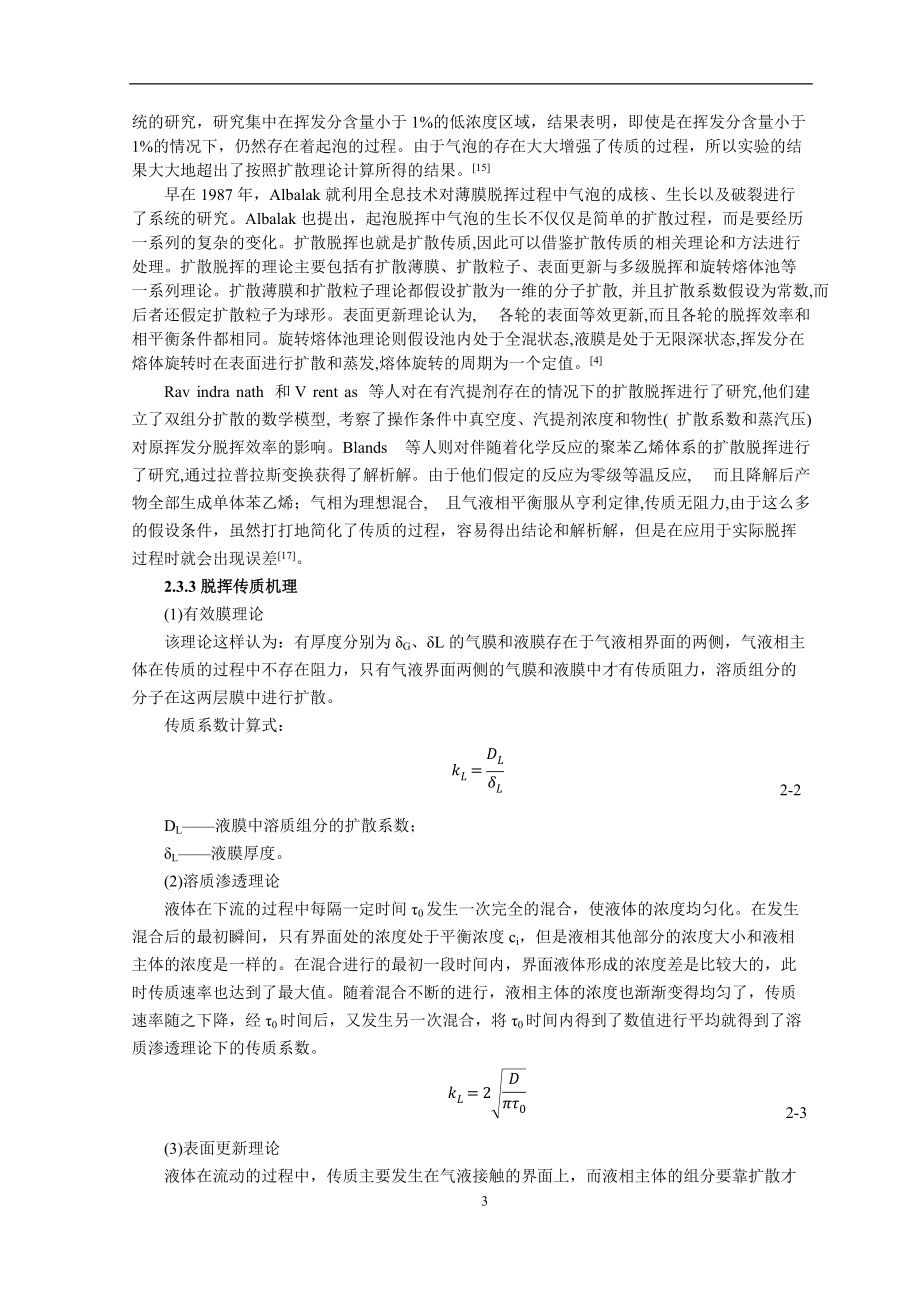

12、分脱挥效率的影响。Blands 等人则对伴随着化学反应的聚苯乙烯体系的扩散脱挥进行了研究,通过拉普拉斯变换获得了解析解。由于他们假定的反应为零级等温反应, 而且降解后产物全部生成单体苯乙烯;气相为理想混合, 且气液相平衡服从亨利定律,传质无阻力,由于这么多的假设条件,虽然打打地简化了传质的过程,容易得出结论和解析解,但是在应用于实际脱挥过程时就会出现误差17。2.3.3脱挥传质机理(1)有效膜理论该理论这样认为:有厚度分别为G、L的气膜和液膜存在于气液相界面的两侧,气液相主体在传质的过程中不存在阻力,只有气液界面两侧的气膜和液膜中才有传质阻力,溶质组分的分子在这两层膜中进行扩散。传质系数计算式

13、: kL=DLL 2-2 DL液膜中溶质组分的扩散系数;L液膜厚度。(2)溶质渗透理论液体在下流的过程中每隔一定时间0发生一次完全的混合,使液体的浓度均匀化。在发生混合后的最初瞬间,只有界面处的浓度处于平衡浓度ci,但是液相其他部分的浓度大小和液相主体的浓度是一样的。在混合进行的最初一段时间内,界面液体形成的浓度差是比较大的,此时传质速率也达到了最大值。随着混合不断的进行,液相主体的浓度也渐渐变得均匀了,传质速率随之下降,经0时间后,又发生另一次混合,将0时间内得到了数值进行平均就得到了溶质渗透理论下的传质系数。 kL=2D0 2-3(3)表面更新理论液体在流动的过程中,传质主要发生在气液接触

14、的界面上,而液相主体的组分要靠扩散才能发生传质,这个过程是十分缓慢的,如果流体通过一定的机械作用使液相表面发生更新,这样液相主体内部的流体也可以被更新到气液界面处,使液相主体的流体也能够直接与气相接触从而发生传质。表面更新频率被定义为单位时间内表面被更新的液相占总的液相主体的百分率,记做S。传质系数的表示式: kL=DS 2-4气液传质速率式如下: NA=kLci-c 2-5 NA=kGp-pi 2-6溶质在液相中的溶解度很小,形成了稀溶液,即满足亨利定律,如下式所示 pe=Hc 2-7将式(2-5)、(2-6)改写为 NA=kLci-c=kGp-pi 2-82-92-11NA=ci-c1kL

15、=p-pi1kG=ci-c+p-piH1kL+1kGH NA=ci-c1kL=p-pi1kG=ci-c+p-piH1kL+1kGH=ci-c+ce-ci1kL+1kGH=ce-c1kL+1kGH=KLce-c 1KL=1kL+1kGH2-112-10同理推导可得2-121KG=HkL+1kG总传质阻力1/KL为1/kGH与1/kL之和。当1/kGH/kL时,传质阻力主要集中于气相,此时为气相阻力控制方程,KGkG;但当1/kL1/kGH时,气相的传质阻力可以忽略,此时为液相阻力控制过程,KLkL。式中ce、c分别是溶液中的溶质达到平衡时的浓度以及溶液主体中溶质组分的浓度。 2.3.4 脱挥设备

16、的研究现有的脱挥设备主要有以下几种类型:(1)闪蒸型;(2)薄膜蒸发型;(3)流下液柱型;(4)表面更新型;(5)排气式挤出机。从广义的角度来看,用于脱挥的典型的设备可以大致地分为静态型和旋转型18。(1)静态型脱挥设备其中,静态型的脱挥设备的优点是简单、可靠、经济。但是不足是要求高聚物的粘度低,易于流动。实际工业生产中采用的静态型脱挥设备主要包括闪蒸器,落条式脱挥器以及蒸发釜等。闪蒸器的体积通常比较庞大,没有转动部件。需要脱挥的溶液在有热媒的长管道中间加热。饱和或过饱和的溶液在溶剂开始挥发的压力下送入闪蒸罐中,促使溶液进行部分汽化,将挥发分闪蒸出来,从闪蒸罐上部除去气化的蒸汽。落条式脱挥器其

17、实就是一种结构比较特殊的闪蒸罐,物料是以线条状的形式进入闪蒸罐,进入闪蒸罐的时候,由于物料受到重力,因而就会以自由落体的形式落入下部的熔融料池之中,自由落下的聚合物细条可以使得已经增长的气泡比较容易的被释放出来。物料在静态型设备中停留时间比较长,停留时间分布比较宽,但是由于脱挥的高温操作环境,因而静态型的脱挥设备不适合用于热力学性质不稳定的聚合物,在静态设备内,流体流动的动力主要来自于重力,所以静态型脱挥设备在处理高粘度的流体时,因为流动的驱动力不强,因而在实际应用中受到了很大的限制16。图2-1 闪蒸设备中上升的气泡(2)旋转型脱挥设备旋转型的脱挥设备内部通常会带有旋转部件用来输送聚合物,这

18、样不仅仅有利于其中高粘度物料的流动,加强了流体的湍动程度,还能够为热量传递和质量传递提供新表面,从而来提高分离能力,但是这种旋转型脱挥设备的结构比较复杂,实际上应用最多的就是单螺杆挤出机、薄膜蒸发器、环盘反应器、共转盘式脱挥器、双桨脱挥器等等,按照脱挥的机理来说,脱挥设备又可以分为薄膜更新型,排气挤出型以及表面更新型。薄膜更新型脱挥器主要是薄膜蒸发器,典型的结构就是机械传动刮板式薄膜蒸发器。薄膜更新型脱挥器的脱挥机理主要是以聚合物-气体界面的扩散脱挥和起泡脱挥为基础,在脱挥的过程中,旋转部件促使新的物料覆盖了旧的物料,新的气液界面代替了旧的气液界面,但是在实际工业中,为了获得更大的气液传质面积

19、,薄膜蒸发器一般都是体积比较庞大,要想形成更小的薄膜厚度就需要更高的设备精度要求,因此对于薄膜蒸发器来说,要大规模的推广应用的难度就较大。7,8,9排气挤出型的典型代表是单(或者多)螺杆式挤出机,这中螺杆式挤出机结构简单,工业应用也是比较成熟,而且脱挥效率比较高,但是由于单螺杆挤出机在操作的时候容易出现抱料,所以在应用中受到了很大的限制。但是双螺杆排气挤出机因为两根螺杆间具有良好的自净作用,克服了单螺杆挤出机抱料的这个缺点,同时还由于具有良好的搅拌、剪切以及表面更新的作用,这些作用非常有利于脱挥,而且机械结构相对多螺杆而言较为简单,因此在工业实际生产中得到了广泛应用,但是由于设备是在负压的条件

20、下操作,所以,也有一定的缺点,就是在排气口处容易出现冒料的情况,从能耗角度来看,双螺杆挤出机在绝大部分的脱挥器中的能耗最高,然而脱挥单元操作占据了聚合物制备以及提纯的大部分能耗,所以,能耗过大的问题也在某种程度上限制了双螺杆挤出机的推广和应用。再考虑了产量以及经济等方面的因素,聚合工艺都会尽可能的提高聚合液中间聚合物的含量,因此,聚合物溶液或者熔融聚合物通常都是属于高粘度甚至是超高粘度的流体,这样就会对脱挥器内物料产生的薄膜厚度、流动性以及质量传递产生很大的影响16。图2-2:螺杆挤出机脱挥示意图从上图中可以看出,其实螺杆脱挥挤出机与旋转填充床的脱挥机理非常的相似,在两种设备中,螺杆是用于物料

21、的传递,但是旋转填料床的转速是远远高于螺杆挤出机,螺杆挤出机的转速一般也就在100r/min,最高也就只能达到200r/min。但是旋转填料床的转速可以达到800r/min。旋转填料床的具有传质效率高、能耗低、设备体积小等优点,在今后的工业应用中,会越来越受到人们的重视。图2-3 排气挤出机中部分充满的通道中的蒸发表面(3) 旋转填充床因此,在综合能耗、反应器体积等方面的各个因素之后,有一种脱挥装置就应运而生,这种装置就是旋转填充床。旋转填料床的原理就是利用超重力对高粘度流体进行脱挥操作,在两相和三相之间的相际传质是化工过程中的最基本的过程和初衷,但是在质量传递过程中会受到很多方面的限制,例如

22、在1976年,美国国家宇航局在太空中进行了气-液两相传质的实验,实验结果表明,在完全失重的情况下,气-液传质不能进行实验。(因为如果流体所受到的重力越小,因为密度差产生的相际之间的流动就会越弱,若重力趋向于零,则流体不会因为流体的密度差而发生相机之间的流动,而分子的表面张力就会起到主导作用,两相之间就不会接触,传质效果就会大打折扣,反之,若流体所受到的重力越大,流体间的传质效果也就会相应的越好)13。因此相际传质若要得到优化,就应该从这些方面入手(比如说增加流体所受到的重力,而增大重力的一种途径就是利用高速旋转产生离心力,从而产生超重力环境,使流体的比表面积大大增加,强化传质效果)。所谓超重力

23、,就是模拟出比在地球重力加速度g大得多的环境下物质所收到的力,在超重力的情况下,不同大小的分子之间分子扩散和相间的质量传递均比在常规重力场下的要快得多。气-液、液-液、液-固两相在比地球重力场大数倍到上千倍的超重力环境下的多孔介质或孔道中进行流动接触,巨大的剪切力可以将液体撕碎成微米甚至纳米级的膜,丝和滴,从而产生了巨大的和快速更新的相界面,使两相之间传质速率比传统的设备提高1到3个数量级,围观混合和质量传递过程得到极大的强化。11,13在地球上面,我们的实验过程中,超重力可以通过旋转产生的离心力来实现。利用在超重力环境下高度强化的质量传递过程以及微观混合过程的特性,在常规情况下需要高达几十米

24、的化工塔设备,用高不及两米的超重力机替代就可以达到相同的效果。旋转填充床的放置可以水平,竖直等随意安放。22旋转填充床可以用于质量传递的强化过程,主要是用于气液,固液等两相分离的过程中间,主要是通过产生强大的离心力的作用,模拟出超重力的环境,两相之间或者同一相之内就会出现强烈的分散,由于相互之间的接触面积得到了极大地加强,相间的质量传递也就得到了极大的强化,并且能耗相对于之前介绍的设备来说比较低,因此旋转床在今后的实际应用中具有很大的前景。12但是旋转填料床也有它的缺陷,旋转填料床需要借助于摄影技术来记录流体的流动状态,需要曝光时间越短越好,(因为曝光时间越短,光线在感光片上的停留时间就越短,

25、这时候,流体被拍下的形态就越接近于静止状态,记录下的尺寸也就更加接近于流体的真是尺寸,但是受到摄影技术的限制,曝光时间只要有延迟,就会存在误差,虽然现在摄影技术已经得到了很大的发展,大大的缩短了曝光时间,但是不得不承认,还是存在很大的误差)。在脱挥的过程中,实验装置中的转子中装满了填料,用于撕裂流体从而获得更大的接触面积,用于加强传质过程,通过实验,我们可以得到,在低转速的情况下,液体的主要是以膜的状态覆盖在填料表面,在填料床内,液体的主要形式是液膜以及液滴两种,当转速小于600r/min时候,液膜以及液滴会以一定的比例存在于旋转床的间隙中,如果转速提高,旋转床中转子速率增大,离心力也会随着增

26、大,液膜被填料撕裂成液滴,填料间隙还有一些以液丝存在的液体,填料表面还是以液膜为主,而对于流体的流动形态,在刚进入填料旋转床的时间,液体只有径向速度,切向速度为零,液体被转子切割而分散,所以当液体进入填料空间内的时候,液体的主要存在形式是液滴,液体在填料的外围与转子的外壳之间的区域,也是以液滴的形式存在的。图2-4:旋转填充床内部转子结构示意图填料旋转床内部转子结构如上图所示,由高速旋转产生的离心力远远大于重力,所产生的超重力的方向是水平方向(竖直方向上的重力很小,可以被忽略)。在操作过程中,提高真空度,挥发分的初始浓度和旋转轴的转速,减小流体粘度和流体的体积流量,都可以增加脱挥的效率。14(

27、4)共转盘式脱挥器这种脱挥器是由一系列安装于轴上的平行圆盘组成的,圆盘紧紧的安装在筒体中,如图2-5所示。两个相邻圆盘之间的空间与筒体组成了脱挥室。两个圆盘之间装有一个固定的流道隔板,将每个脱挥室的入口和出口分隔开。传热流体可在静止筒体内的空腔中循环流动,并通过回转接头流过转子内的空腔,这样能有效地控制温度。可将这种脱挥器中的物料输送设计为串联流动(即从一个圆盘到下一个圆盘),或在平行的圆盘上并联流动。用一系列构型配置来提高分离效率,在一些圆盘上设置普通的排气管以完成一段脱挥。圆盘顶部特殊设计的聚合物密封层以保证分段脱挥。另外,在相邻的两个脱挥段之间设置添加剂腔体,以便加入脱挥助剂。最后通过加

28、压腔体用泵将物料送出,为便于下游的成型操作,给物料加压。图2-5 共转盘式脱挥器的剖面图图2-6 多圆盘装配示意图(5)高速分散机现在随着脱挥技术的发展,开发出了很多设备用于脱挥操作,还有一种就是高速分散混合器,也就是转子定子混合器,其基本结构也就是就是在转轴上面安装一个转子,流体进入转子被加速,适用于粘度小于150Pa.s的流体,这种分散器剪切速率可以达到2000-10000s-1,所以这种分散器可以产生超高的线速度以及超高的剪切速率,也正是由于具有这些特点,连续高速分散混合器被广泛地应用于快速粉碎,分散,溶解,乳化和均质化等工业中间,高速分散虽然应用广泛,但是它的机理还没有被人们完全弄清楚

29、,还有待研究。现在在高速分散的基础上面,还创新出了一种连续分散的设备,这个设备在聚合,制药等化工工业中有广泛应用。26图2-7:高速分散机FL型图2-8:高速分散机FX型2.3.5 研究脱挥的意义聚合物脱挥的操作的重要性(在聚合物生产和分离的工业中)仅次于聚合工艺配方和搅拌混合的单元操作,聚合物系脱挥往往都是在高温、高真空条件下进行的,而高温、高真空条件的实现时常受到设备能力和容量的限制, 与此同时,脱挥过程能耗占聚合物生产全过程能耗的60%到70% 。因此, 改进脱挥器的内部结构, 开发结构更加紧凑、表面更新更加快速、热量传递和质量传递效率更加高的新型脱挥设备和方法,比如超临界流体脱挥和微波

30、超声脱挥等技术,以及对已经现有的脱挥工艺进行模拟仿真,从而获得最优操作参数,用来降低能耗,提高经济效益,必将成为今后研究的热门方向之一。21,222.3.6 聚合物脱挥的前景和展望(1)脱挥在聚合物的生产过程中重要的单元操作,但是,到目前为止,还没有成型的脱挥机理能够清楚地说明脱挥的整个过程,虽然在实际工业应用中间,已经有了不少的脱挥设备和方法,但是大多数都是通过实验数据关联而得到的经验式,并没有形成很好的理论,到目前为止,我们对起泡脱挥机理的研究还是很少。由于起泡脱挥机理非常复杂,常常都涉及到气泡核化、生长、运动与变形、聚集与合并、破裂等一系列复杂而又多变的过程,目前的一些文章,都是针对这些

31、阶段过程注意描述,要想对起泡脱挥全过程进行数学模型描述目前还有很大的难度。因此, 对整个脱挥过程进行研究与说明,对整个脱挥过程有一个全面的数学模型描述还是很有必要的。13(2)在脱挥过程中,涉及到相际之间的传质,因此为了加强脱挥效率,操作条件通常是负压下,但是可以通过通入一些惰性气体来带走挥发分,这样相平衡就得到了破坏,相平衡就会一直向右移动,通入惰性气体或者水蒸气可以起到强化传质,提高脱挥效率的效果,但是,我们只是知道这样的结果,至于为什么会有这样的效果,到目前为止,也没有被人研究得很清楚,因此, 进一步开展辅助流体的存在对起泡脱挥的影响的研究将具有重要的理论意义和现实意义。(3) 反应挤出

32、和反应脱挥能够把熔融、混合、反应、挤出、脱挥集中于一体, 这样有利于降低能耗, 节省投资, 提高经济的效益, 对于如何开发新的材料,新型的反应器,用来降低能耗,提高脱挥效率,对现在提倡的节约型社会来说,具有很大的意义。(4) 聚合物系的性质是气泡传递和聚合反应工程数学模型化研究的前提基础, 也同样是过程设计、优化和放大所不可缺少的基础数据。由于聚合物系脱挥往往在高温、高真空的条件下进行,在该操作条件下的聚合物系的性质均需要研究者通过实验直接测定。在聚合物系的起泡脱挥过程中,通常涉及到气泡核化也就是气液相变的过程。而通常这一过程的数学模型描述往往是不能离开聚合物溶液的气液平衡关系或数据。与此同时

33、,相变的产生必然会涉及到挥发分在气液两相主体和界面之间的物质传递,而物质的传递过程是与挥发分的扩散系数、聚合物溶液的密度、粘度、流变性质以及表面张力等物质的本身性质的变化是密切相关的。因此,根据过程开发的需要,广泛地开展有关聚合物系性质的研究是具有很重要的现实意义的。19(5) 聚合物溶液中气液平衡估算模型的推广以及应用,特别是状态方程或者基团贡献的状态方程模型在实际聚合物脱挥体系中间的推广和应用,以及开发适用于脱挥条件下的新的状态方程的预测模型也将成为当今研究的又一新的课题。(6) 聚合物的脱挥体系通常为高粘体系,并且往往伴随有粘弹性的行为。由于体系粘弹性的出现,脱挥体系中的挥发性物质的扩散

34、常常偏离了费克扩散行为,我们常称之为非费克扩散。到目前为止,对非费克扩散现象的认识大多数都集中在小分子物质在固体聚合物中的扩散, 而对在熔融或高浓度聚合物溶液体系中的扩散研究报道非常的少,就目前而言,国内这一领域还尚为空白。因此,开展一些理论和应用基础研究将会是今后又一崭新的研究的领域。24(7) 激光全息技术,它具有信息量大、无接触式干扰以及三维立体成像等特点, 并且脉冲激光全息能够对三维动态物体的瞬态行为进行冻结,基于这些优点,激光全息技术已广泛应用于能源、航空动力学以及柴油机喷雾燃烧过程中的粒子场以及海洋微生物和化工中多相流场及气泡场研究中间。因此,在聚合物的生产与加工过程中,应用激光全

35、息技术开展一些基础性的研究,比如非费克扩散现象、聚合物溶液中小分子物质的扩散系数、脱挥过程中的温度场和浓度场、聚合物加工过程中的应力场、悬浮或乳液聚合过程中的悬浮或者乳胶粒子、搅拌槽中的流场等等,将成为高分子化工领域中新的测试方法开拓的一个前沿24。2.4已查阅的文献目录1. Salazar R, Ilundain P, Alvarez D, et al. Reduction of the residual monomer and volatile organic compounds by devolatilizationJ. Industrial & engineering chemistr

36、y research, 2005, 44(11): 4042-4050.2. Hao O J, Davis A P, Wu Y C, et al. Modeling volatile organic compound stripping in a rotating disk contactor systemJ. Environmental science & technology, 1991, 25(11): 1891-1896.3. Llerena-Chavez H, Larachi F. Analysis of flow in rotating packed beds via CFD si

37、mulationsDry pressure drop and gas flow maldistributionJ. Chemical Engineering Science, 2009, 64(9): 2113-2126.4. Seyed-Mahmoud B, Rochester M. Dynamics of rotating fluids described by scalar potentialsJ. Physics of the Earth and Planetary Interiors, 2006, 156(1): 143-151.5. De Wilde J, de Broquevil

38、le A. A rotating chimney for compressing rotating fluidized bedsJ. Powder Technology, 2010, 199(1): 87-94.6. 张红梅, 李志鹏, 高正明. 连续高速分散混合器流体流动的数值模拟J. 北京化工大学学报, 2005, 32(6): 54-54.7. 董强, 聂毅学, 张华芹, 等. 连续高速分散混合器内的流体力学性能I. 实验研究J. 过程工程学报, 2007, 7(6): 1055-1059.8. 张华芹, 董强, 李志鹏, 等. 连续高速分散混合器内的流体力学性能 II. 数值模拟J.

39、过程工程学报, 2007, 7(6).9张占元, 闵健, 高正明. 连续高速分散混合器内的微观混合性能J. 北京化工, 2008, 35(5).10. 张红梅, 李志鹏, 高正明. 连续高速分散混合器流体流动的数值模拟J. 北京化工大学学报, 2005, 32(6): 54-54.11. 张军, 郭锴, 郭奋, 等. 旋转床内液体流动的实验研究J. 高校化学工程学报, 2000, 14(4): 378-381.12. 郭奋, 郭锴, 陈建峰. 旋转填充床的流体力学特性与传递过程的理论研究进展J. 化学通报, 2003, 9: 587-592.13. 李沃源, 毋伟, 邹海魁, 等. 超重力旋转

40、填充床用于高黏聚合物脱挥的研究进展J. 化工进展, 2010, 29(2): 211.14. 刘会雪. 超重力法脱除脲醛树脂中游离甲醛基础及应用研究 DD. 中北大学, 2008.15. 顾培韵, 陈剑霞, 潘勤敏, 等. 聚合物系的挥发分脱除起泡脱挥机理及模型J. 合成橡胶工业, 1993, 16(5): 305-309.16. 顾培韵. 聚合物系的脱挥发分设备J. 合成橡胶工业, 1994, 17(4): 195-199.17. 谢建军, 潘勤敏. 聚合物系脱挥研究进展J. 合成橡胶工业, 1998, 21(3): 135-141.18. 成雷, 朱中南. 螺杆挤出脱挥过程J. 化工装备技

41、术, 1993, 4: 002.19. 王丽. 高性能同向旋转双螺杆挤出机的开发及其脱挥理论的研究J. 学位论文北京: 北京化工大学, 1999.20. Meister B J, Platt A E. Evaluation of the performance of a commercial polystyrene devolatilizerJ. Industrial & Engineering Chemistry Research, 1989, 28(11): 1659-1664.21. 刘会雪. 超重力法脱除脲醛树脂中游离甲醛基础及应用研究 DD. 中北大学, 2008.22.杨旷. 超重

42、力旋转床微观混合与气液传质特性研究.北京化工大学.201023. 李沃源, 毋伟, 邹海魁, 等. 超重力旋转填充床用于高黏聚合物脱挥的研究进展J. 化工进展, 2010, 29(2): 211.24 刘有智, 刘会雪. 超重力旋转填料床在聚合物脱挥中的应用研究J. 太原科技, 2007, 165(10).25. 刘振河. 错流旋转填料床特性与聚合物脱挥应用研究D. 中北大学, 2007.26. 付冬梅. 高速分散机的操作及设计分析J. 黑龙江造纸, 2003, 31(2): 46-46.3.研究计划部分3.1论文选题的立论、目的和意义在单体聚合成高分子物质的过程中,从反应器中出来的大多数聚合

43、物都含有低相对分子质量的组分,如单体、溶剂、水及反应副产物,被统称为挥发分,是聚合物中不应含有的组分。这些挥发分的含量最低只有百万分之几,最高可达数十个百分点。从聚合物本体中脱除挥发分的原因在于提高聚合物的性能、回收单体和溶剂、满足健康和环境要求、去除异味和提高聚合度。对于大多数聚合物参与反应的过程,物料粘度一般都比较高,流动性极差,几乎无法在常规分离设备中操作。同时,高的粘度使得挥发物的传递速率大幅度下降,常规分离设备的效率大大下降。这就对分离设备提出了特殊的要求,即要求能够在高粘度下操作时仍然保持较高的分离效率。因此,高速脱挥反应器的开发成为脱挥技术推广的关键。3.2本课题的主要研究内容3

44、.2.1建立传质模型实验中采用糖浆丙酮体系,丙酮为挥发分,根据气液传质速率公式可知:3-1-VLdcdt=KLc-c*对上式进行积分:3-2-VLc0cLdcc-c*=0tKLdt3-3-VLlncL-c*c0-c*=KLt从而得到单位体积容积传质系数:3-4KL=lnc0-c*cL-c*1t其中,KL为体积传质系数;cL为液相中的丙酮浓度,mol/L;c*为丙酮平衡浓度,mol/L;c0为丙酮起始浓度,mol/L;t为传质时间。3.2.2研究各因素对传质系数的影响,对结果进行关联重点研究转子转速、转子结构、料筒结构(有无挡板)、物料粘度、通氮气、真空度、进料位置、进料体积流率、单位体积功率等与容积传质系数的关系,并分析各种因素

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 小区租户物业管理合同

- 张家港厂房出租合同

- 洒水车租赁合同

- 换热站施工承包合同

- 钢筋销售合同

- 店铺门面转让合同

- 三方商铺租赁合同

- 房地产劳动合同台账明细

- 挖掘机设备租赁合同

- 2025年4月份办公楼租赁合同新增的隔震沟维护条款

- 2025年江苏建筑职业技术学院高职单招(数学)历年真题考点含答案解析

- 配电工程施工方案

- 2025年深入贯彻中央八项规定精神学习教育知识竞赛试题及答案

- 2025年中国计量器具市场调查研究报告

- 2025年吉林铁道职业技术学院单招职业倾向性考试题库必考题

- 《正定矩阵的应用分析》1400字

- 挂网喷播植草施工方案

- CNAS-CC190-2021 能源管理体系认证机构要求

- 牧运通备案办理流程

- 中职高教版(2023)语文职业模块-第三单元3.2简单相信傻傻坚持【课件】

- 《企业安全生产培训课件:个人防护装备及使用》

评论

0/150

提交评论