版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、确保大跨度轻型钢屋架施工质量小组名称:xx工程QC小组单位名称:xx建设公司20 xx年11月20日1工程概况况南京港联联精密不不锈钢薄薄板有限限公司热热轧生产产线主厂厂房为刚刚架结构构,主要要实物工工程量为为钢结构构制作安安装1475吨,玻璃璃天窗制制安2052m等,主厂厂房钢屋屋架跨度度分别为为30m和21m,为连跨跨结构,焊接工工字型实实腹梁,高强度度螺栓连连接,材材料为Q345钢板825,高强度度螺栓为为M30,共92榀,钢结结构工程程量大,工程质质量要求求高。2选题理由由(1)30M跨钢屋架架制作安安装难度度大;(2)钢屋架架的制作作过程中中容易产产生各种种质量问问题;(3)确保公公

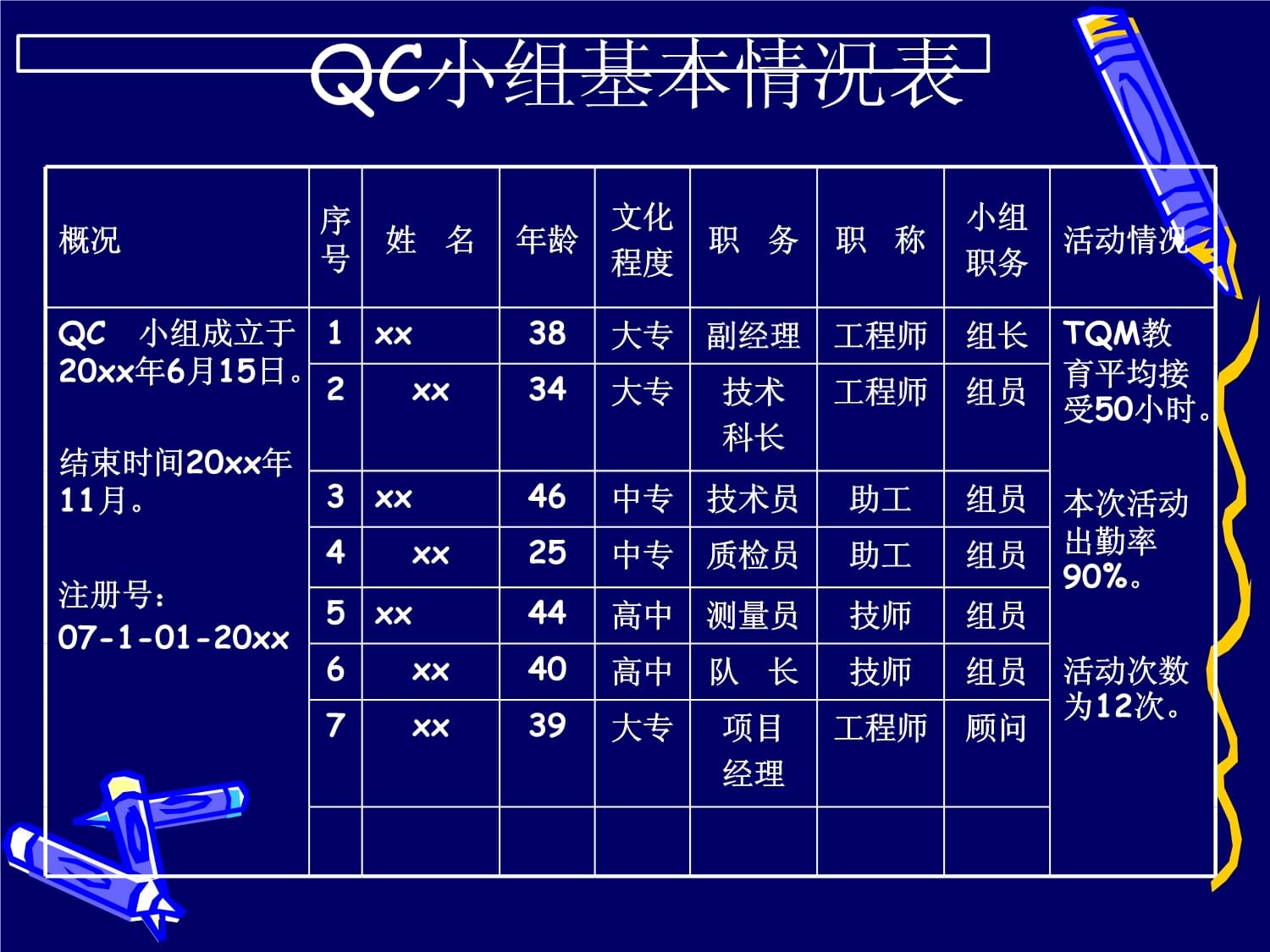

2、司的质质量方针针的贯彻彻实施;(4)为向业业主提供供满意的的优质工工程,取取得良好好信誉。3 QC小组概况况31基本情况况一分公司司于20 xx年6月15日成立了了QC小组,并并经公司司质量管管理部登登记注册册,(注注册号:xx)。QC小组基本本情况:QC小组由一一分公司司领导、工程技技术人员员、工段段长和有有经验的的技术工工人共7人组成,项目副副经理担担任QC小组组长长,项目目部经理理任顾问问。QC小组基本本情况表表概况序号 姓 名 年龄 文化程度 职 务 职 称 小组职务 活动情况 QC小组成立于 20 xx年6月15日。结束时间20 xx年11月。注册号: 07-1-01-20 xx 1

3、xx 38 大专副经理工程师组长TQM教育平均接受50小时。本次活动出勤率90%。活动次数为12次。 2xx34 大专技术科长 工程师组员 3xx 46 中专技术员 助工组员 4xx25 中专质检员 助工组员 5xx 44 高中测量员 技师 组员 6xx40 高中队 长 技师 组员 7xx39 大专项目经理 工程师顾问 32QC小组的活活动要求求QC小组组织织大家学学习TOM知识,小小组成员员接受再再教育。QC小组每十十五天活活动一次次,小组组成员均均要参加加每次活活动,做做好活动动记录。QC小组成员员分工负负责,遵遵循PDCA循环方法法,对钢钢屋架制制作安装装质量控控制过程程调查分分析,制制

4、定对策策措施,有效控控制实施施、检查查与总结结。33QC小组活动动目标331钢屋架制制作安装装测点允允许偏差差项目的的合格率率达到95%。33221M、30M大跨度轻轻型钢屋屋架制作作安装一一次成功功。4 PDCA循环41PDCA第一次循循环4116月15日至30日,我们们对A、B轴线30M跨钢屋架架制作安安装的180点进行检检测,对对照标准准及规范范,其中中不合格格点有29点,合格格率为83.89%。对质量量缺陷数数据搜集集并整理理如下:(见表表1)表1钢屋架制制作安装装缺陷数数据统计计表序号项 目允许偏差mm不合格次数不合格率%累计不合格率%1侧弯矢高超差L/2000且101137.933

5、7.932翼缘板对腹板的垂直度超差H/100且31034.4872.423腹板局部平面度5.0310.3482.754梁长度(L)L2500且1026.9089.655螺栓孔孔距同一组内任意两孔间距离5001.013.4593.106螺栓孔孔距相临两组的端孔间距离50112002.013.4596.557安装焊缝坡口钝边1.013.451008合计29100制表人:xx日期:20 xx年6月30日表1钢屋架制制作安装装缺陷数数据统计计表(续续)412根据钢屋屋架制作作安装缺缺陷数据据统计表表,绘制制排列图图,找出出了影响响钢屋架架制作安安装质量量的主要要因素是是侧弯矢矢高超差差和翼缘缘板对腹腹

6、板的垂垂直度超超差不合合格率分分别为37.93%和34.48%,累计不不合格率率达72.41%。I 侧弯矢高高翼翼缘板对对 腹板板局部梁梁长度螺螺栓孔孔孔距螺螺栓栓孔孔安安装装焊缝超差腹腹板板垂直平平面度度超超超差同同一组超超差距距相临临两坡坡口钝钝边度超差差差组组超差差超超差钢屋架制制作安装装缺陷排排列图37.93%72.41%82.75%89.65%93.1%20%40%60%80%100%96.55%369121518212429不合格率率数累计不合合格率制图人:xxx日期20 xx年6月30日413因果分析析QC小组采用用了头脑脑风暴法法对影响响钢屋架架制作安安装质量量的主要要因素进进

7、行了剖剖析,作作出了因因果分析析图。料机人侧 弯矢矢高高 超差差方法环境材料供货货规格有有误差把关不严严机械出现现异常毛刺焊渣渣未清除除焊接、组组装条件件差场地不平平整焊接时没没固定好好模具定位位不准组装有误误高强度螺螺栓安装装方法不不当粗心下料、组组装有误误差焊前未校校验尺寸寸维修不及及时注:表表示为主主要原因因。侧弯矢高高超差的的因果分分析图赶进度注:表表示为主主要原因因。翼缘板对对腹板垂垂直度超超差的因因果分析析制图人:xx日期:20 xx年7月1日 料机人翼缘板对对腹板垂直直度超差差方法材料供货货不平直直原材料检检验粗糙糙机械出现现异常维修不及及时技术培训训不到位位工人操作作不熟练练施

8、工经验验不足焊接时没没有固定定好焊接方法法不当模具定位位不准模具点焊焊前无复复验保养不及及时责任心不不强414要因分析析与确认认:QC小组成员员在对造造成钢屋屋架侧弯弯矢高超超差、翼翼缘板对对腹板垂垂直度超超差的原原因进行行深入剖剖析,对对其影响响的末端端要因进进行了确确认。因素分析析:侧弯矢高高超差、翼缘板板对腹板板垂直度度超差因因素确认认表:序号影响因素原因及内容验证情况结论1料材料供货规格有误差在施工中可以调整非要因检验把关不严影响钢构件制作尺寸要因2机机械出现异常维修工进行修理非要因维修不及时造成制作和安装错误要因3人赶进度、粗心大意施工质量出现问题要因技术培训不到位工序检验不合格要因

9、工人操作不熟练、施工经验不足在施工中改进非要因4环境毛刺焊渣未清除影响焊缝质量、油漆美观要因焊接、组装条件差,场地不平整同甲方协调,改善环境非要因5方法焊接时没固定好施工前进行改进非要因模具定位不准造成钢构件制作尺寸错误要因组装有误施工中进行调整非要因高强度螺栓安装方法不当造成侧弯矢高超差要因制表人:XXX日期:20 xx年7月1日要因确认认: 1)安装工工人的技技术培训训不到位位。2)工人为为了赶进进度,动动作快,粗心大大意。3)机械保保养不好好,没有有及时维维修。4)原材料料检验粗粗糙,把把关不严严。5)模具在在点焊前前未复验验,定位位不准。6)钢材表表面的毛毛刺、焊焊渣等未未进行清清理。

10、7)高强度度螺栓安安装方法法不当。序号影响因素对策责任人检查人计划完成日期1安装工人的技术培训不到位组织施工人员进行岗位技术培训和施工技术交底。顾玉龙 、王瑞华王振华20 xx.7.242工人赶进度,动作快,施工粗心大意由技术、质量监督部门对施工人员进行施工质量及技术操作监督,提醒他们不要一味地赶进度,还要把好质量关。XXX王振华20 xx.7.53机械保养不好,没有及时维修组织专业人员修理机械,重新更换新的刀具XXX梁俊20 xx.7.620 xx.7.8415对策措施施:(见见表2)表2对策措施施表表2对策措施施表(续续)4材料把关不严,检验粗糙对所有工程用料严格检验,层层把关顾玉龙、 X

11、XX王振华20 xx.75模具点焊前未复验,定位不准要求工人制作模具时,点焊前要对模具各尺寸进行复验顾玉龙王瑞华20 xx.7.66钢材表面毛刺焊渣未清理。监督施工人员对钢材表面的毛刺、焊渣进行清理干净,并且保持施工现场整洁、平整李建国、顾玉龙XXX20 xx.7117高强度螺栓安装方法不当要求工人在安装高强度螺栓时,采用扭矩扳手紧固,由螺栓群中央顺序向外拧紧,并当天终拧完毕顾玉龙王振华 20 xx.7.9416实施措施施1)7月2日,由XXX组织对管管理人员员及现场场工人进进行质量量意识和和该项工工程质量量要求教教育,制制定收入入与质量量挂钩奖奖惩制度度。2)7月3日、4日由顾玉玉龙负责责对

12、钢屋屋架制作作和安装装工人进进行强化化钢屋架架制作和和安装技技能训练练。3)7月5日由王瑞瑞华组织织并对现现场工人人进行技技术交底底,对各各项质量量做出要要求。4)建立钢钢屋架制制作安装装质量保保证体系系,钢屋屋架施工工质量检检验程序序,合格格的上道道工序只只有经过过签字确确认合格格后才能能转到下下一道工工序。416实施措施施(续)5)选择可可靠的施施工机具具。6)部分板板材规格格存在少少量的误误差,在在施工中中进行调调整。7)高强度度螺栓在在安装时时采用扭扭矩扳手手紧固,由螺栓栓群中央央顺序向向外拧紧紧,并当当天终拧拧完毕。8)7月9日由顾玉玉龙、王王瑞华对对班组施施工人员员进行再再次交底底

13、,明确确焊接方方法与安安装程序序。9)监督工工作人员员使用平平整的场场地、牢牢固工作作台面,保持施施工现场场整洁。10)对第一一循环中中所存在在的问题题,督促促工人进进行整改改,特别别对钢屋屋架侧弯弯矢高超超差、翼翼缘板对对腹板垂垂直度超超差的问问题,进进行消缺缺。417PDCA第一次循循环控制制效果钢屋架制制作安装装的PDCA第一次循循环结束束,QC小组对LN轴线30米及21米跨钢屋屋架制作作安装质质量进行行检查,共检测测偏差点点192点,其中中不合格格点为15点,合格格率为92%。测试数数据整理理见表3。测试结结果钢屋屋架制作作安装侧侧弯矢高高超差、翼缘板板对腹板板垂直度度误差不不合格率率

14、分别为为13.33%和6.67%,PDCA第一次循循环中主主要因素素得到控控制,取取得了良良好成果果。42PDCA第二次循循环421从LN轴线30米及21米跨钢屋屋架制作作安装的的检测情情况数据据统计表表中看出出,PDCA第一次循循环中主主要因素素已得到到控制,但梁长长度(L)和腹板板局部平平面度的的不合格格率上升升为主要要因素。序号项 目允许偏差mm不合格次数不合格率%累计不合格率%1梁长度(L)L2500且10426.6726.672腹板局部平面度5.032046.673侧弯矢高超差L/2000且10213.33604安装焊缝坡口钝边1.0213.3373.33表3 LN轴线30米及21米

15、跨钢屋屋架缺陷陷数据统统计表5螺栓孔孔距同一组内任意两孔间距离5001.0213.3386.666螺栓孔孔距相临两组的端孔间距离50112002.016.6793.337翼缘板对腹板的垂直度超差H/100且316.671008合计15100表3 LN轴线30米及21米跨钢屋屋架缺陷陷数据统统计表(续)422QC小组成员员采用关关联图法法对梁长长度(L)和腹板板局部平平面度超超差的不不良原因因进行分分析如下下:梁长度(L)超差及及腹板局局部平面面度超差差不良原原因分析析关联图图焊前表面面清理不不净把关不严严翼缘板拼拼接不平平行腹板局部平面度超差 钢材表面不平焊接平台不平稳焊时固定不牢拼接腹板时不

16、对中焊接不平整模具不平整梁长度(L)超差下料不准确下料机具有故障保养不及时测量不准确使用量具不准模具不准材料供货规格有误差为主要因因素制图人:XXX日期:20 xx年7月21日梁长度(L)超差、腹板局局部平面面度超差差因素确确认表:序号影响因素原 因 及 内 容验 证 情 况结 论1料材料供货规格有误差在施工中可以调整非要因钢材表面不平不影响钢构件施工质量非要因检验把关不严影响钢构件制作尺寸要因2机下料机具有故障发现问题后及时维修非要因机具维修不及时造成制作和安装错误要因下料不准确检验不合格后,重新下料非要因使用量具不准造成测量误差要因3环境焊前表面清理不干净影响钢构件油漆美观非要因焊接平台不

17、平稳造成拼接腹板时不对中要因4方法焊时固定不牢造成钢构件制作尺寸超差要因模具不平造成腹板局部平面度超差要因制表人:XXX日期:20 xx年7月22日通过关联联图分析析,我们们确定末末端要因因有6项,即模模具不平平整、下下料机具具维修保保养不及及时、材材料把关关不严、使用量量具不准准、焊接接时板材材固定不不牢固、焊接平平台不平平稳,据据此制定定了对策策措施表表。423对策措施施表序号影响因素对策责任人检查人计划完成日期1模具不平整模具不准要求工人在制作模具时应认真处理各影响因素顾玉龙梁 俊20 xx.8.32下料机具维修不及时组织维修人员检查下料机具情况,进行及时维修和保养顾玉龙王振华20 xx

18、.8.48.73材料把关不力要求更换符合要求的材料,严格控制材料质量XXX王振华20 xx.8.64使用量具不准换用新的量具李建国王瑞华20 xx.8.85焊接时板材固定不牢固要求施工人员在焊接前,将板材固定牢靠顾玉龙XXX20 xx.8.76焊接平台不平稳稳定焊接平台,且保持平台表面平整,确保焊接施工条件XXX王振华20 xx.811423对策措施施表(续续)制表人:XXX日期:20 xx年7月25日424实施措施施1)8月2日,我们们再次召召集项目目部QC小组成员员讨论,要求物物检员和和现场工工人进一一步树立立质量第第一的质质量意识识,加强强工人的的责任心心。2)派顾玉玉龙和李李建国专专门负责责设备维维护和保保养,确确保设备备的完好好率。把把旧的测测量不准准的量具具更换成成新的经经过校验验合格的的量具。3)施工人人员在焊焊接构件件时将板板材固定定牢固,稳定焊焊接平台台,并保保持表面面平整。424实施措施施(续)4)QC小组成员员于8月7日至8月8日深入施施工班组组,示范范讲解钢钢屋架制制作的施施工过程程及操作作方法。告诉工工人们在在钢屋架架焊接时时利用自自制的卡卡具将下下好料的的钢板在在操作台台上固定定好。5)组织对对所检测测的所有

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 上海市市八中学2024-2025学年高三3月11的生物试题测试卷含解析

- 南阳理工学院《检验仪器学》2023-2024学年第一学期期末试卷

- 四川省成都市金堂县重点中学2024-2025学年初三全真英语试题模拟试卷(4)含答案

- 烟台理工学院《医药大数据处理技术》2023-2024学年第一学期期末试卷

- 部编版语文八年级上册第11课《短文二篇》课件

- 江苏省江阴市长泾二中学2025年中考语文试题一轮复习高中总复习含解析

- 山东工业职业学院《微电子专业英语》2023-2024学年第二学期期末试卷

- 西安文理学院《概率论与数理统计B》2023-2024学年第二学期期末试卷

- 营口市盖州市2025年三年级数学第二学期期末学业水平测试模拟试题含解析

- 湖南税务高等专科学校《少儿体操与健美操》2023-2024学年第二学期期末试卷

- 跨境物流部门管理制度

- 2025年餐厅兼职劳动合同

- 2025年北京市东城区高三一模数学试卷(含答案)

- 幼儿园教育评估指南解读

- 学生欺凌防治工作“一岗双责”制度

- 2025-2030中国电子焊膏行业市场发展趋势与前景展望战略研究报告

- 炎德·英才大联考湖南师大附中2025届高三月考试卷(七)物理试卷(含答案)

- 剪映剪辑教学课件

- Radware AppDirector负载均衡器指导书2.11v1.0

- 建设单位保证安全生产措施方案

- 1健康调查问卷一

评论

0/150

提交评论