版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

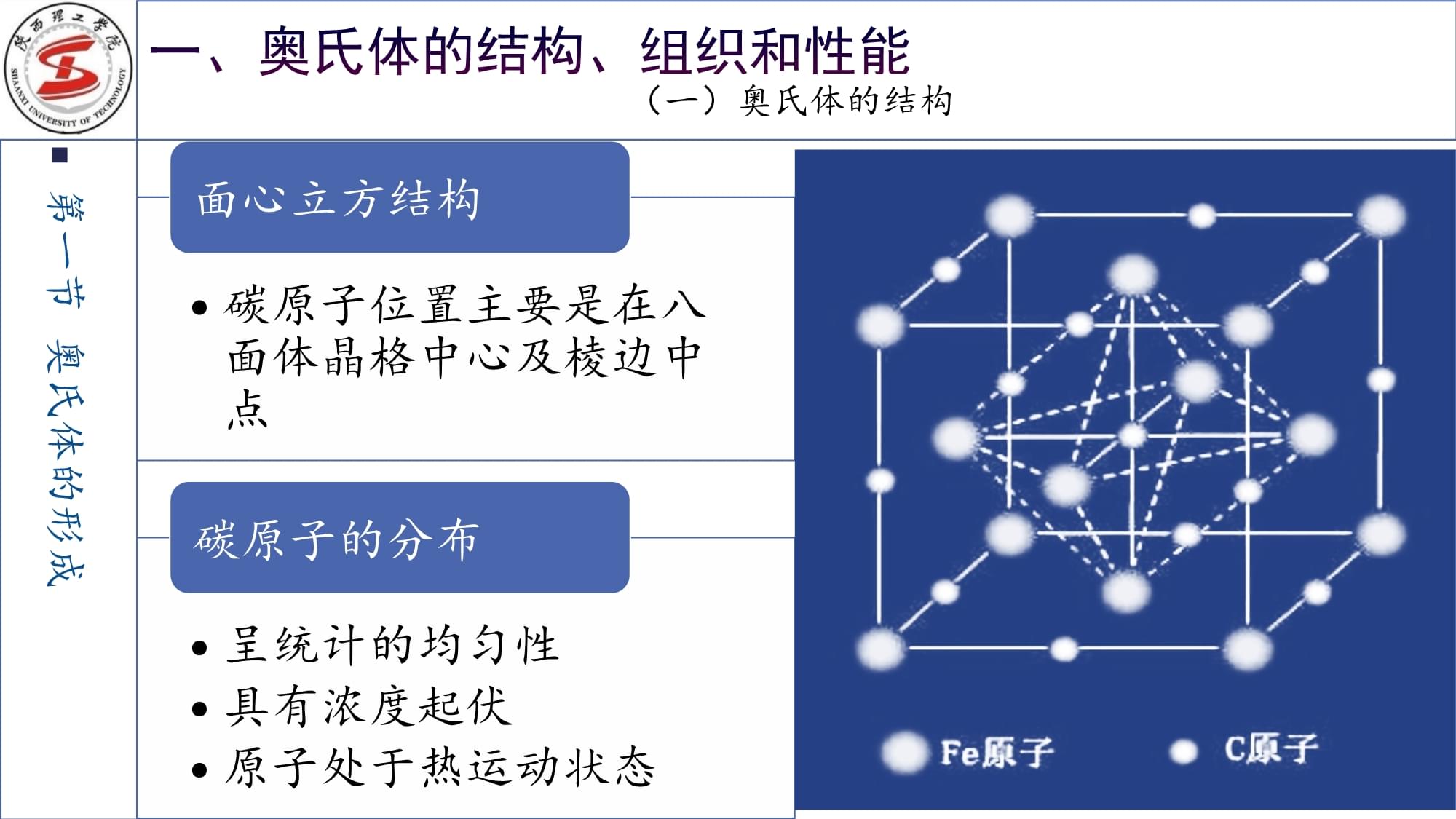

第二章钢的加热转变奥氏体的形成奥氏体形成的机理奥氏体形成的动力学奥氏体晶粒的长大及其控制主要内容奥氏体的形成2.1罗伯茨-奥斯汀1843.3.3.~1902.11.22.英国冶金学家18岁进入皇家矿业学院,后在造币厂从事金、银和合金成分的研究。他用量热计法测定银铜合金的凝固点,并首先用冰点曲线表示其实验成果。1875年当选为英国皇家学会会员。1876年与J.洛基尔一起用光谱仪作定量分析,以辅助传统的试金法。1885年他开始研究钢的强化,同时着手研究少量杂质对金的拉伸强度的影响,并在1888年的论文中加以阐述,成为早期用元素周期表解释一系列元素特性的范例。奥斯汀采用Pt/(Pt-Rh)热电偶高温计,得以测定了高熔点物质的冷却速度,创立共晶理论。用显微镜照相研究金属的金相形貌。在造币厂的工作使他成为了举世闻名的铸币权威。1882年到1902年他在伦敦的皇家矿业学院任冶金学教授,1899年被授予爵士爵位。为纪念他,把γ-铁及其固溶体的金相组织命名为奥氏体。此外,奥斯汀曾参加英国国家物理研究所的筹建工作。著有《冶金学研究入门》。第一节奥氏体的形成“奥氏体”名称的由来罗伯茨-奥斯汀(Roberts-Austen)面心立方结构碳原子位置主要是在八面体晶格中心及棱边中点碳原子的分布呈统计的均匀性具有浓度起伏原子处于热运动状态一、奥氏体的结构、组织和性能(一)奥氏体的结构第一节奥氏体的形成渗碳体复杂斜方第一节奥氏体的形成一、奥氏体的结构、组织和性能(一)奥氏体的结构体积限制八面体间隙半径0.053nm碳原子半径0.077nm点阵畸变固溶度受限

第一节奥氏体的形成一、奥氏体的结构、组织和性能(一)奥氏体的结构等轴状每个晶粒的角度大约120度,以保持最低的能量双孪晶状主要由热应力和塑性变形引起第一节奥氏体的形成一、奥氏体的结构、组织和性能(二)奥氏体的显微组织硬度和屈服强度不高塑性好工件的加工常常在奥氏体单相区进行第一节奥氏体的形成一、奥氏体的结构、组织和性能(三)奥氏体的性能——力学性能比容最小FCC密排点阵结构,致密度高导热性差奥氏体钢加热时采用较小的加热速度,避免热应力变形线膨胀系数大用来做热膨胀灵敏的仪表元件顺磁性可作为无磁性钢单相奥氏体耐腐蚀性好可作为奥氏体不锈钢铁原子自扩散激活能大扩散系数小奥氏体钢热硬性好高温用钢第一节奥氏体的形成一、奥氏体的结构、组织和性能(三)奥氏体的性能——物理性能过热(过冷)加热转变只有在平衡临界点以上才能进行冷却转变只有在平衡临界点以下才能进行实际转变点都偏离平衡临界点加热(冷却)速度越大偏离越大二、奥氏体的形成条件(一)实际条件第一节奥氏体的形成热力学表达式

二、奥氏体的形成条件(二)热力学条件第一节奥氏体的形成奥氏体形成的机理2.2相晶体结构体心立方复杂斜方面心立方含碳量0.0218%6.69%0.77%第二节奥氏体形成的机理

浓度起伏局部浓度至少达到形成奥氏体所需的碳含量能量起伏高能量的微区以提供足够的形核功结构起伏满足形成面心立方的要求第二节奥氏体形成的机理一、奥氏体晶核的形成(一)形核的必要条件球化体

片状珠光体

一、奥氏体晶核的形成(二)形核的优先位置第二节奥氏体形成的机理片层状珠光体球状珠光体第二节奥氏体形成的机理一、奥氏体晶核的形成共析钢的组织浓度起伏

能量起伏晶界处有高的畸变能,提供一定的形核功结构起伏相界面处畸变严重,扩散激活能下降,利于原子扩散和点阵重构第二节奥氏体形成的机理一、奥氏体晶核的形成(三)在优先位置形核的原因第二节奥氏体形成的机理一、奥氏体晶核的形成铁碳相图共析部分细部第二节奥氏体形成的机理一、奥氏体晶核的形成三种形核位置第二节奥氏体形成的机理二、奥氏体的长大(一)奥氏体在片层状珠光体中的长大奥氏体两侧碳浓度不等

扩散平衡破坏

重新恢复边界的浓度平衡铁素体改组为奥氏体渗碳体溶解第二节奥氏体形成的机理二、奥氏体的长大(一)奥氏体在片层状珠光体中的长大奥氏体沿平行于片层方向长大时碳原子扩散路径体扩散——在奥氏体中进行界面扩散——沿/界面扩散——主要二、奥氏体的长大(一)奥氏体在片层状珠光体中的长大第二节奥氏体形成的机理45钢在735℃加热10min后水淬的组织第二节奥氏体形成的机理二、奥氏体的长大(一)奥氏体在片层状珠光体中的长大珠光体向奥氏体的转变-4s

珠光体向奥氏体的转变-6s

珠光体向奥氏体的转变-8s

珠光体向奥氏体的转变-15s

第二节奥氏体形成的机理二、奥氏体的长大(一)奥氏体在片层状珠光体中的长大第二节奥氏体形成的机理二、奥氏体的长大(二)奥氏体在球化体中的长大奥氏体两侧碳浓度不等

扩散平衡破坏

重新恢复边界的浓度平衡铁素体改组为奥氏体渗碳体溶解第二节奥氏体形成的机理二、奥氏体的长大(二)奥氏体在球化体中的长大球化体组织向奥氏体的转变-0s球化体组织向奥氏体的转变-5s球化体组织向奥氏体的转变-8s球化体组织向奥氏体的转变-15s第二节奥氏体形成的机理二、奥氏体的长大(二)奥氏体在球化体中的长大

碳在奥氏体中扩散

相界面上的浓度平衡破坏重新恢复浓度平衡

二、奥氏体的长大(三)总结第二节奥氏体形成的机理铁素体消失时,组织中渗碳体还未完全转化测定发现,奥氏体中碳含量低于共析成分(0.77%)继续保温,未溶解的渗碳体不断溶于奥氏体第二节奥氏体形成的机理三、残留碳化物的溶解(一)实验现象晶格改组和碳原子迁移速度带来的转变滞后

铁碳相图中ES线斜度大于GS线,S点偏左,即奥氏体的平均碳含量低于S点三、残留碳化物的溶解(二)原因第二节奥氏体形成的机理奥氏体成分不均匀原渗碳体部位碳浓度高原铁素体部位碳浓度低奥氏体成分均匀化通过铁原子和碳原子在新形成奥氏体中的扩散实现第二节奥氏体形成的机理四、奥氏体成分的均匀化奥氏体形成的动力学2.3试样

加热铅熔炉保温不同温度不同时间淬冷金相观察测定马氏体含量动力学综合曲线动力学曲线等温线(S曲线)动力学图等转变线(TTA图)第三节奥氏体形成的动力学一、奥氏体等温形成动力学(一)动力学图(TTA)的制作——金相法孕育期

转变速度慢快慢50%时最快过热度与形成速度

一、奥氏体等温形成动力学(二)奥氏体等温形成特点第三节奥氏体形成的动力学四条曲线奥氏体转变开始线0.5%奥氏体转变终了线碳(化物溶解开始线)99.5%碳化物溶解终了线(奥氏体成分均匀化开始线)奥氏体成分均匀化终了线五个区珠光体珠光体+奥氏体奥氏体+残留碳化物不均匀奥氏体均匀奥氏体一、奥氏体等温形成动力学(三)TTA图分析第三节奥氏体形成的动力学亚共析钢(45钢)等温形成动力学图过共析钢(T12钢)等温形成动力学图第三节奥氏体形成的动力学一、奥氏体等温形成动力学(四)非共析钢的等温形成动力学图形核长大残留碳化物的溶解奥氏体成分均匀化第三节奥氏体形成的动力学二、连续加热时奥氏体形成动力学(一)转变规律加热速度影响临界点位置

相变在一定温度范围内完成

加热速度影响奥氏体的均匀性

加热速度影响奥氏体晶粒大小超快速加热超细晶粒加热速度影响奥氏体形成速度

钢的原始组织升高奥氏体均匀化温度二、连续加热时奥氏体形成动力学(二)转变特点第三节奥氏体形成的动力学为了满足形核的热力学条件,需依靠能量起伏,补偿临界形核功,所以形核率应与获得能量起伏的几率因子成正比

为了达到奥氏体晶核对成分的要求,需要原子越过能垒,经扩散富集到形核区,所以形核率应与原子扩散的几率因子成正比

第三节奥氏体形成的动力学三、奥氏体形成的动力学理论(一)形核率实质奥氏体的相界面向铁素体和渗碳体中推移速度的总和

第三节奥氏体形成的动力学三、奥氏体形成的动力学理论(二)线长大速度界面向铁素体推移速度界面向铁素体推移速度第三节奥氏体形成的动力学三、奥氏体形成的动力学理论(二)线长大速度

第三节奥氏体形成的动力学三、奥氏体形成的动力学理论(二)线长大速度第三节奥氏体形成的动力学四、影响奥氏体形成的因素(一)温度

片状珠光体片层越薄碳化物越细小相界面越多形核率越大奥氏体中碳浓度梯度大扩散速度越高,扩散距离越小长大速度越大760℃时,若珠光体片间距从0.5m减至0.1m,长大速率增加7倍四、影响奥氏体形成的因素(二)原始组织第三节奥氏体形成的动力学碳化物形状奥氏体等温形成速度片状>粒状原因片状珠光体相界面大渗碳体呈薄片状,易于溶解第三节奥氏体形成的动力学四、影响奥氏体形成的因素(二)原始组织钢的成分碳含量

碳在奥氏中的扩散系数增加

第三节奥氏体形成的动力学四、影响奥氏体形成的因素(二)原始组织——3.钢的成分:碳钢的成分合金元素改变奥氏体的形成温度扩大奥氏体相区Mn、Ni、N缩小奥氏体相区Cr、W、Mo改变碳在奥氏体中的扩散系数抑制扩散Cr、W、Mo促进扩散Ni、Co合金碳化物难以溶解延长碳化物溶解时间延长奥氏体成分均匀化时间合金元素扩散速度慢延长奥氏体成分均匀化时间第三节奥氏体形成的动力学四、影响奥氏体形成的因素(二)原始组织奥氏体晶粒的长大及其控制2.4晶粒越小,钢的屈服强度越高

晶粒越小,韧脆转化温度越低

第四节奥氏体晶粒的长大及其控制一、奥氏体晶粒大小对钢性能的影响晶粒度表征奥氏体晶粒的大小晶粒度等级1级最粗8级最细8级以上为超细

公制单位

二、奥氏体的晶粒度1.平均晶粒数法第四节奥氏体晶粒的长大及其控制第四节奥氏体晶粒的长大及其控制二、奥氏体的晶粒度晶粒度级别ND(m)125021773125488562644731822915.61011晶粒度级别N放大100倍时每平方英寸面积内晶粒数n平均每个晶粒所占面积(mm2)晶粒平均直径d(mm)弦平均长度(mm)110.06250.2500.222220.03120.1770.157340.01560.1250.111480.00780.0880.07835160.00390.0620.05536320.001950.0440.03917640.000980.0310.026781280.000490.0220.019692560.0002440.01560.0138105120.0001220.01100.0098第四节奥氏体晶粒的长大及其控制二、奥氏体的晶粒度晶粒度对照表平均截距法

平均截面积法

平均直径法

截交晶粒数法

单位体积晶粒数法

二、奥氏体的晶粒度2.其他方法第四节奥氏体晶粒的长大及其控制起始晶粒度临界温度以上,奥氏体形成刚刚完成,其晶粒边界刚刚相互接触时的晶粒大小实际晶粒度钢在某一具体的热处理或热加工条件下实际获得的奥氏体晶粒度本质晶粒度在一定的加热条件下奥氏体晶粒长大的倾向性不是晶粒大小的实际度量本质晶粒度的测定试样加热到930±10℃,保温3-8小时,以适当方式冷却,在室温下显示和测量奥氏晶粒大小两种本质晶粒度钢本质粗晶粒钢1-4级晶粒度本质细晶粒钢5-8级晶粒度三、奥氏体晶粒长大的特点(一)三种晶粒度第四节奥氏体晶粒的长大及其控制铝脱氧钢本质细晶粒钢含AlN颗粒抑制晶粒长大硅脱氧钢本质粗晶粒钢不含抑制晶粒长大的第二相颗粒三、奥氏体晶粒长大的特点(二)长大特点第四节奥氏体晶粒的长大及其控制驱动力来自总的晶界能的下降对球面晶界,有一指向曲率中心的驱动力P作用于晶界

四、奥氏体晶粒长大的机制(一)晶粒长大的驱动力第四节奥氏体晶粒的长大及其控制

四、奥氏体晶粒长大的机制(一)晶粒长大的驱动力第四节奥氏体晶粒的长大及其控制为保持晶界交汇处的界面张力平衡晶界交汇处的面角为𝟏𝟐𝟎°晶界弯曲成曲率中心在小晶粒一侧的曲面晶界

晶粒大小均匀一致时稳定的二维结构三维晶粒的稳定形状:Kelvin正十四面体大晶粒和小晶粒的几何关系四、奥氏体晶粒长大的机制(二)晶粒形状第四节奥氏体晶粒的长大及其控制大晶粒吃掉小晶粒使得总晶界面积减少总的界面能降低四、奥氏体晶粒长大的机制(三)晶粒的长大过程第四节奥氏体晶粒的长大及其控制阻力来源

Zener微粒钉扎晶界模型四、奥氏体晶粒长大的机制(四)晶界迁移的阻力第四节奥氏体晶粒的长大及其控制

第四节奥氏体晶粒的长大及其控制四、奥氏体晶粒长大的机制(四)晶界迁移的阻力孕育期温度越高,孕育期越短不均匀长大期粗细晶粒共存均匀长大期细小晶粒被吞并后,缓慢长大四、奥氏体晶粒长大的机制(五)奥氏体晶粒的长大过程第四节奥氏体晶粒的长大及其控制加热温度加热温度越高,晶粒长大越明显

保温时间保温时间越长,晶粒更易于长大

五、影响奥氏体晶粒长大的因素(一)热处理条件第四节奥氏体晶粒的长大及其控制随着加热温度升高奥氏体晶粒长大速度呈指数关系迅速增大为获得细小奥氏体晶粒加热温度升高时,保温时间应缩短第四节奥氏体晶粒的长大及其控制五、影响奥氏体晶粒长大的因素(一)热处理条件加热速度加热速度越大,奥氏体的实际形成温度越高,形核率与长大速度之比随之增大,可以获得细小的起始晶粒度快速加热并短时保温可获得细小的奥氏体晶粒快速加热并长时保温使得晶粒易于长大起始晶粒度小奥氏体实际形成温度高第四节奥氏体晶粒的长大及其控制五、影响奥氏体晶粒长大的因素(一)热处理条件碳固溶于奥氏体时促进奥氏体晶粒长大碳易于在奥氏体中扩散提高了铁的自扩散系数共析钢最易长大碳以二次渗碳体存在时阻碍奥氏体晶粒长大作为第二相阻碍晶界迁移过共析钢加热温度选择在两相区,以保留一定的残留渗碳体五、影响奥氏体晶粒长大的因素(二)含碳量第四节奥氏体晶粒的长大及其控制原始组织越细碳化物分散度越高奥氏体起始晶粒度越小经历长大的倾向性越大第四节奥氏体晶粒的长大及其控制五、影响奥氏体晶粒长大的因素(三)原始组织与晶界的交互作用(a)晶界尚未与质点相遇(b)晶界被第二相质点分割最小晶界面积,最低界面能,最稳定态(c)晶界逐渐脱离质点境界面积增大为保持界面张力平衡,晶界弯曲五、影响奥氏体晶粒长大的因素(四)第二相颗粒第四节奥氏体晶粒的长大及其控制

五、影响奥氏体晶粒长大的因素(四)第二相颗粒第四节奥氏体晶粒的长大及其控制强烈阻止晶粒长大能够阻止晶粒长大阻止晶粒长大作用较弱促进晶粒长大AlTiCrVWMoCrSiNiCuMnPC阻碍作用增强

阻碍作用减弱在奥氏体晶界偏聚,提高晶界能在奥氏体晶界偏聚,提高铁的自扩散系数强碳(氮)化物形成元素,形成高熔点难溶碳(氮)化合物,阻碍晶界迁移,细化奥氏体晶粒第四节奥氏体晶粒的长大及其控制五、影响奥氏体晶粒长大的因素(五)合金元素本质细晶粒钢用铝脱氧,形成

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 事业单位人员劳务合同

- 教室租借合同

- 互联网市场推广服务合同细节

- 单位保洁承包合同

- 代加工合同代加工合同

- 商品房屋购销合同新

- 上海手房过户买卖合同书

- 房屋居间买卖合同

- 印刷厂协议合同书怎么写

- 个人复印机租赁合同协议

- 第6单元第1课《影响系统运行的因素》 黔教版《信息科技》六年级下册

- 2025陕西西安亮丽电力集团限责任公司招聘55人高频重点模拟试卷提升(共500题附带答案详解)

- 空调安装施工方案

- 11力学专题实验-《探究单摆的运动》专项提升(含答案)

- GB/T 45140-2025红树林生态修复监测和效果评估技术指南

- 数字化赋能服务育人路径探索与实践

- 医疗技术临床应用管理培训

- 节约用水知识竞答考试题库(共400题含答案)

- 大数据专业学生的实习经历

- 2025年浙江金华义乌市道路运输管理局招聘历年高频重点提升(共500题)附带答案详解

- 全国班主任比赛一等奖班主任经验交流《春风化为雨润物细无声》精美课件

评论

0/150

提交评论