版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

概述

氮肥生产是高能耗的工业,其生产成本主要取决于系统的能耗,系统能耗除了与采用的工艺流程有关外,在很大程度上取决于系统控制的算法及稳定性,因此,化肥生产过程的控制系统对整个生产成本具有关键意义。

氮肥生产系统是由一个个相对独立的单元(工段)组成的。各单元之间具有密切关系。上一单元的产品或输出,即为下一单元的原料或输入,各个单元相互紧密联系形成一个连续的生产过程。各个单元在地域上相互分散,但距离又不很远。整个生产过程可以分为造气、脱硫、压缩、变换、脱碳、合成、甲醇、尿素等主要单元(工段)。上述各单元(工段)的操作在工艺上密切联系,但在地域上分散、在控制上相对独立。

浙江威盛DCS在氮肥生产过程控制方面具有许多特点:

●生产工艺的优化控制。

●各单元工艺参数的集中监控。

●在紧急情况下的遥控措施(阀门、马达等)。

●必要的报警和联锁。

●方便地查阅实时趋势和历史趋势。

●可以与企业管理网相连,实现数据共享。

1、造气

造气一般是以块煤为原料,采用间歇式固定层常压气化法,在高温和程控机油传动控制下,交替与空气和过热蒸汽反应。反应方程式:

吹风

C+O2→CO2+Q

CO2+C→2CO-Q

上、下吹

C+H2O(g)→CO+H2-QA、吹风阶段

吹风阶段的主要作用是产生热量,提高燃料温度。B、上吹(加氮)阶段

上吹阶段的主要作用是置换炉底空气,吸收热量、制造半水煤气,同时加入部分氮气。C、下吹阶段下吹阶段作用是制取半水煤气,吸收热量,使上吹后上移的气化层下移。D、二上吹阶段二上吹的主要作用是将炉底及进风管道中煤气吹净并回收,确保生产安全。E、吹净阶段吹净的主要作用是回收造气炉上层空间的煤气及补充适量的氮气,以满足合成氨生产对氮氢比的要求。

造气工艺流程图

控制方案

在生产中,一般均是多个造气炉组成一组。在多台造气炉同时投入运行时,为了保证造气炉在吹风阶段的风量,必须对造气炉的吹风阶段进行顺序控制。

对造气炉进行吹风排序,也就是要实现吹风时间自寻优及动态跟踪。下面以4个造气炉为例加以说明:

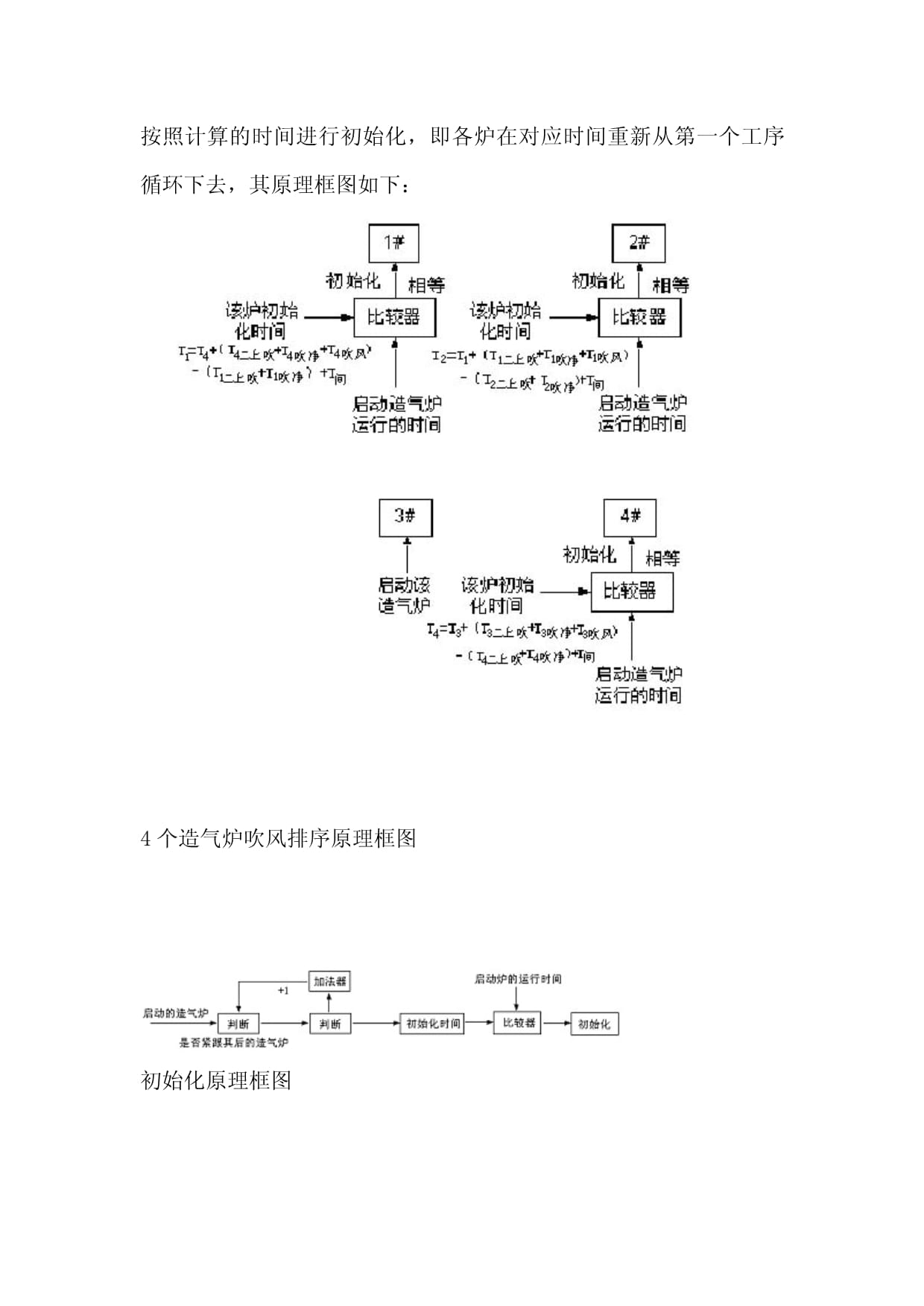

当任启动一个造气炉,或任意停止一个造气炉,其吹风间歇时间随之改变。启动或停止造气炉之后,各炉都要进行重新调整,按照计算的时间进行初始化,即各炉在对应时间重新从第一个工序循环下去,其原理框图如下:

4个造气炉吹风排序原理框图

初始化原理框图

控制效果

采用DCS系统控制一组(多台)造气炉的运行,可实现对造气炉吹风排序的优化控制,并可对温度压力等数据进行实时采集、调节,从而使炉况长期稳定,煤气气质明显提高,达到节能增效目的。DCS的应用还可避免因人工的随意性和误操作而引发事故,并有利于企业全面数据管理。

10个造气炉吹风排序图

造气炉控制图

参数控制图

温度参数图

温度趋势图

含量趋势图

报警事件管理

安全管理系统

造气策略组态图

2、变换

工艺简介

经过压缩有一定压力的半水煤气先经过油水分离器,除去煤气中的油物。然后进入饱和塔的下部与热水进行交换后升至一定温度,经过气水分离器分离出煤气中的水份。去除水分的煤气进入预热交换器,与中变炉出口的高温煤气进行两次热交换后,进入中变炉,在触媒的催化作用下,煤气中的一氧化碳发生反应,生成二氧化碳,中变炉的炉体内有三层反应区,在正常的工艺状况下,第一层的反应温度控制在450℃左右,第二层反应温度控制在400℃左右,第三层的反应温度控制在变换工艺流程图

控制方案

在变换工段中,比较典型的控制回路包括入变换气汽比调节,中变炉煤气副线流量调节,中变炉中段温度喷水控制,中变炉下段温度喷水控制,饱和塔液位控制,水分出口煤气温度的调节等几部分。

入变换蒸汽流量与入变换半水煤气流量的比值调节采用先进控制器,对比值控制器的给定值进行修正,并设置煤气流量变化速率控制器来防止在系统加减量时,中变炉出口CO超标,达到汽气比控制的目的。

中变炉的上、中、下段温度调节和水分出口煤气的温度控制采用经典调节模式(PID、前馈、串级调节等)。入气汽比调节框图

中变炉上段温度调节框图

中变炉中段/下段温度控制、饱和塔液位控制框图

水分出口温度串级调节框图

调节操作画面

操作记录画面

流量比值调节趋势

3、脱碳

工艺简介

含有一定浓度(CO2)的变换气进入吸收塔内。气体中CO2被逆流流下的碳酸丙烯酯所吸收。净化CO2气脱至所要求的浓度由塔顶排出,成为可供用户使用的工艺气。吸收CO2后的碳酸丙烯酯富液经涡轮机回收能量后,在高压闪蒸槽内闪蒸。高压闪蒸液再到减压槽进行减压闪蒸。减压闪蒸汽相含浓度较高的CO2,可供用户使用。减压闪蒸液在气提塔内经空气气提再生,再生后的碳酸丙烯酯贫液经循环液泵送回吸收塔循环使用。气提空气由通风机从气提塔塔底送入。

高压闪蒸汽中含CO2及部分工艺气。高压闪蒸汽可全部或部分返回压缩与原料气汇合,以回收氮气和氢气。

脱碳过程中,入脱碳塔贫液的流量,将直接影响二氧化碳在脱碳塔中的溶解度。流量过小,原料气中的CO2不能被充分吸收;流量过大,能耗增加。闪蒸槽的液位和压力,对于原料气的回收再利用有重要作用,它不仅可以回收闪蒸汽里的氮气和氢气,还可以减少碳酸丙烯酯的损失。

脱碳后煤气送入下一个工段进行进一步处理。脱碳工艺流程图

脱碳控制图表控制方案

在脱碳工段中,典型的控制回路包括:脱碳塔液位控制,闪蒸槽液位控制,降温塔液位控制,闪蒸气压力控制,以及加氧手动控制。在脱碳整个控制中没有复杂调节系统,全部采用的是单回路PID调节模式。

液位调节操作画面

脱碳液位趋势图

4、合成

工艺简介

目前国内大多数中小氮肥企业均采用中压法氨合成工艺,其合成压力为31.4MPa。合成塔的直径一般为Ф800~Ф1200mm。

将压缩送来的合格精炼气在适当的温度、压力和触媒存在的条件下合成为氨,所得气氨经冷却水及液氨冷却,冷凝为液氨,并将液氨从氢氮气中分离出来,未合成的氢氮气补充部分新鲜气继续在合成系统内循环合成。合成氨工艺流程图

合成工艺流程图

冷凝工艺流程操作画面

氨合成塔操作画面

控制方案

氨合成工段中主要工艺参数的优化控制非常重要,直接影响合成氨的产量和消耗指标。控制方案以降低吨氨消耗为目标,控制参数为催化剂温度、惰性气体的含量、氨冷出口温度及氨冷器、冷交换路、氨分离器的三大液位。

氢氮比调节:

氢氮比自调是合成控制中的难点,从造气到合成的滞后时间,开满量时,一般小化肥厂为30分钟,开联醇为45分钟。正确认识从造气到合成整个流程中氢比演变规律是搞好调节的基础。规律主要为二点;从造气到合成塔入口基本为纯滞后,各点氢比测量曲线呈简单相似现象,并含有一定的容量滞后,合成塔塔前塔后氢比信号呈微积分关系。记录各测量点氢比偏差记录曲线,据此可发现演变规律,监视分析调节效果,计算开表数据,以此数据二维查表控制阀门输出能达到较好的控制效果。

合成塔内触媒层热点温度控制

合成塔各催化剂层热点温度的控制,是采用调节未反应的冷气体加入量的方法来控制各段温度,由于反应温度比较容易稳定,所以一般采用手动遥控。

循环气氨冷器出口温度和液位控制

为了更好地控制温度;采用串级控制方案,以温度回路为主回路,液位为副回路。为了保证液位,当液位超限时,切断串级回路,使回路的串级状态切换为副回路的自动状态;确保液位在安全值内。

循环气氨冷器出口温度和液位控制原理框图

新鲜气氨冷器液位控制

在新鲜气氨冷器液位调节系统中,水位测量值与给定常数进行PID运算,运算结果调节氨冷液位调节阀开度,从而维持氨冷液位恒定。

氨分离器的液位控制、冷交换器的液位控制、废热锅炉的液位控制,这几个回路采用单回路控制。单回路调节框图

触媒层各口温度趋势

甲烷、氢气、CO2、CO含量趋势图

5、甲醇

工艺简介

甲醇是重要的有机化工原料,又是优良的能源载体。近代工业甲醇生产主要以天然气、煤炭为原料转化和气化制得,我国目前年产5万吨和10万吨的生产装置大都是以煤炭为原料制得。甲醇的生产一般分为合成和精馏两个工段。

1、甲醇合成:脱碳岗位送来的净化气和循环机来的循环气在油分离器混合,经油水分离器分离油水,剩余的原料气分主副线进入合成塔合成生成粗甲醇气,借助于铜基催化剂的作用,CO、CO2和H2进行化合反应生成甲醇,经冷凝到醇分离器分离得粗甲醇,减压后送中间槽,不凝气体一部分加压循环使用,一部分经高压水洗塔水洗掉夹带的甲醇经铜洗送入氨合成系统,粗甲醇送精馏。流程图如下:甲醇合成工艺流程图

甲醇精馏工艺流程图

2、甲醇精馏:甲醇的精馏工艺,多数采用两塔流程,少数生产规模较大的厂采用三塔流程,年产5-10万吨的装置一般都采用两塔流程。粗醇经预塔给料泵加压经粗醇预热器加热到65℃左右进初塔,同时初塔再沸器用蒸汽加热使塔内液体蒸发,甲醇及其他轻组分的蒸汽由塔顶蒸出,冷凝后打回流。控制出气温度40-45℃,塔釜温度75-85℃;塔顶温度60-65℃。经预塔底出来的预后甲醇给主塔,主塔再沸器加热使塔底温度控制在104

控制方案

在合成工段一般设有以下一些调节回路:合成塔温度控制、醇分液位控制、水洗塔液位控制、粗醇中间槽液位和驰放气压力控制。其中以合成塔温度较为难控,合成塔温度一般有12个检测点,选用以下调节方式,能够很好的保护触媒。合成塔触媒温度调节框图

其他各回路均采用单回路控制,目前国内一般均采用低压法生产,驰放气压力控制在0.6Mpa左右。调节框图如下:

在精馏工段一般设有以下一些调节回路:排气冷凝器出口压力、进精馏蒸汽压力、预塔回流槽液位、预塔液位、主塔回流槽和主塔液位、预塔给料流量、主塔回流流量、预塔回流液进口温度、预塔循环再沸器出口温度、主塔回流液进口温度、主塔循环再沸器出口温度、预塔给料温度。采用单回路均能达到很好的控制效果。

醇汾液位调节画面

触媒温度调节画面

合成塔触媒温度趋势

液位趋势图

参数表

6、尿素

工艺简介

尿素的生产原理是氨与二氧化碳的合成,生产方法有水溶液全循环法、气提法、中压联尿法,小氮企业大多采用水溶液全循环法。其反应方程式为:

2NH3(液)+CO2(气)CO(NH2)2(液)+H2O(液)+Q

二氧化碳(压力为20.69MPa,温度为125℃)经压缩机压缩进入合成塔,从一吸塔送来的90℃甲铵液经一甲泵加压至20.69MPa送入合成塔,液氨在氨预热器中加热至60℃送入合成塔,在合成塔中进行合成反应。在反应的过程中,合成塔的操作压力为19.6MPa,温度为186-191℃,整个反应过程CO2的转化率在63℅左右。出尿素合成塔的反应液含有尿素、甲铵、过剩氨和水,出来后经过压力调节阀减压至1.77MPa进入预蒸馏塔上部,在此分离出闪蒸气体后,液体自流到中部蒸馏段,与从一分加热器出来的热气逆流换热,使液相中的部分甲铵分解与过剩氨蒸出、气化进入气相。预蒸馏后的尿液自蒸馏下部流入一分加热器,物料温度控制在155-160℃,在此甲铵的分解率达到80℅,总氨蒸出率达到90℅。从一分加热器出来的尿液进入预蒸馏塔下部的分离器进行气液分离,液相自塔底排出,经减压后送至二分塔。尿液在二分塔上部闪蒸后,液体经过液体分离器进入蒸馏段,与下分离段出来的气相逆流接触换热,出蒸馏段的尿液从底部进入加热段的列管内,物料温度控制在135-140

尿素合成工艺流程图

尿素中低压分解工艺流程图

尿素蒸发工艺流程图

尿素低压工艺流程图

尿素中压吸收工艺流程图

控制方案

尿素生产控制回路比较多,包括温度、压力、流量、液位的控制,其中合成塔压力调节、中压压力调节、低压系统压力调节这几个调节回路尤为重要。主要调节回路一般都采用1:1冗余方式。

其它控制回路有:闪蒸下液温度调节、解吸塔温度调节、解析塔压力调节、解析加液流量调节、一分加液位槽液位调节、二分加液位槽液位调节、解吸塔液位调节、二分塔出料温度调节、一分塔底温度调节、一洗塔底温度调节、一段蒸发温度调节、二段蒸发温度调节、、一分塔液位调节、二分塔液位调节、一吸塔液位调节等。这些调节回路一般采用单回路控制即可达到很好的控制效果。冗余调节回路原理框图

尿素策略组态图

调节画面

中压压力调节操作画面

低压压力调节操作画面

合成趋势图

中压压力趋势图

机泵运行状态图

报警事件画面

安全管理系统画面

附录资料:不需要的可以自行删除常用工艺术语1工艺基本概念

1.1一般概念

1.1.1数控加工:numericalcontrolmachining

根据被加工零件图样和工艺要求,编制成以数码表示的程序输入到机床的数控装置或控制计算机中,以控制工件和工具的相对运动,使之加工出合格零件的方法。

1.2生产对象

1.2.1原材料:rawmaterial

投入生产过程以创新产品的物质。

1.2.2主要材料:primarymaterial;directmaterial

构成产品实体的材料。

1.2.3辅助材料:auxiliarymaterial;indirectmaterial

在生产中起辅助作用而不构成产品实体的材料。

1.2.4代用材料:substituent

在使用功能上能够代替原设计要求的材料。它具有被代替材料所具备的全部或主要性能。

1.2.5易损材料:quick-wearmaterial

在正常使用条件下,容易损坏或失效的材料。

1.2.6废料:wastematerial

在制造某种产品过程中,剩下的而对本生产对象不再有用的材料。

1.2.7型材:section

金属或非金属材料通过拉制、轧制或压制等方法所获得的具有特定几何形状截面的材料。

1.2.8板材:plate

金属或非金属材料通过轧制或压制等方法而获得的各种不同厚度的板状材料。

1.2.9棒材:barstock

金属或非金属材料通过拉延、轧制工艺获得的圆、方、六角形截面的材料。

1.2.10铸件:casting

将熔融金属浇入铸型,凝固后所得到的金属制件或毛坯。

1.2.11锻件:forgings

金属材料经过锻造变形而得到的工件或毛坯。

1.2.12焊接件:weldment

用焊接方法而得到的结合件。

1.2.13模压件:moldedparts

利用模具压制的工件。

1.2.14冲压件:stamping

用冲压的方法制成的工件或毛坯。

1.2.15合格品:acceptedproduct;;conformingarticle

通过检验质量特性符合标准要求的制品。

1.2.16不合格品:defectiveunit;nonconformingarticle

通过检验,质量特性不符合标准要求的制品。

1.2.17废品:discard

不能修复又不能降级使用的制品。

1.2.18返修品:rewotkingparts

通过修复或重行加工,质量特性符合标准要求的制品。

1.2.19样品:specimen;sample

用于材料试验分析,产品质量对照及商品宣传的单个或多个物品。

1.2.20工件:workpiece

加工过程中的生产对象。

1.2.21配套件(配件):fittingpart

组成产品的零件、部件、标准件及元器件等的总称。

1.2.22备品(备件):sparepart

储备待用的易损件。

1.2.23附件:accessory

1)供用户安装、调整和使用产品所需要的工具、检测仪表等,或为扩大产品使用功能所需的附属装置。

2)随同主要文件一同制定或发出的有关文件。

1.2.24零件:part

不采用装配工序而制成的产品。

1.2.25部件:subassembly

由两个或两个以上的零件或由材料、零件等以可拆卸或不可拆卸的连接形式所组成的产品。

1.2.26标准件:standardpart

按国家标准、部标准(专业标准)或企业标准规定制造的零、部、组(整)件。

1.2.27外购件:purchasedpart

不是本单位设计、制造的,而是从其他单位购买来的产品。

1.2.28外协件:teamworkpart

由本企业提供设计图样资料,委托其他企业完成部分或全部制造工序的零、部、组(整)件。

1.2.29易损件:quick-wearpart

产品在正常使用过程中,容易损坏的零件。

1.2.30试件:testingpart

为试验材料的机械、物理、化学性能、金相组织和可加工性等而专门做的样件。

1.2.31一般特性:generalcharacter

除关键特性和重要特性以外的所有特性,一般情况下此类特性不会影响产品的使用性能。

1.2.32重要特性:importantcharacter

此类特性如达不到设计要求或发生故障,可能导致产品不能完成所要求的使命,但不会引起产品或主要系统失效。

1.3工艺方法

1.3.1锻造:forging

在加压设备及工(模)具的作用下,使金属坯料或铸锭产生局部或全部的塑性变化,以获得一定几何形状、尺寸和质量的锻件加工方法。

1.3.2铸造:casting

将熔融金属浇注、压射或吸入铸型型腔中,待其凝固后而得到一定形状和性能铸件的方法。

1.3.3钳加工:benchwork

一般在钳台上以钳工工具为主,对工件进行的各种加工方法。

1.3.4焊接:welding

通过加热和加压或两者并用,并且用或不用填充材料,使焊接达到原子结合的一种加工方法。

1.3.5铆接:riveting

借助铆钉形成的不可拆连接。

1.3.6热处理:heattreatment

将固态金属或合金在一定介质中加热、保温和冷却,以改变其整体或表面组织,从而获得所需要性能的加工方法。

1.3.7表面处理:surfacetreatment

改善工件表面层机械、物理或化学性能的加工方法的总称。通常的方法有氮化、磷化、喷砂、喷丸、表面涂覆等。

1.3.8表面涂覆:surfacecoating

用规定的异己材料,在工件表面上形成涂层的方法。

1.3.9机械加工:machining

利用机械力对各种工件进行加工的方法。

1.3.10冷作:coldwork

在基本不改变材料断面特征的条件下,将金属板材、型材等加工成各种制品的方法。

1.3.11冲压:stamping

使板料分离或成形而得到制件的方法。

1.3.12压力加工:mechanicalmetalprocessing

使毛坯材料产生塑性变形或分离而无切屑的加工方法。

1.3.13塑料成型加工:plasticprocessing

将塑料转变为塑料制品的各种工艺的总称。例如模塑、注塑、挤塑、压延、接触成型等。

1.3.14电加工:electricmachining

直接利用电能对工件进行加工的方法。

1.3.15电火花加工:electricaldischargemachining(EDM)

在一定的介质中,通过工具电极和工件电极之间的脉冲放电的电蚀作用,对工件进行加工的方法。

1.3.16装配:assembly

按规定的技术要求,将零件或部件进行配合和连接,使之成为半成品或成品的工艺过程。

1.3.17包装:packaging

1)为在流通过程中保护产品,方便储运,促进销售,按一定技术方法而采用的容器、材料及辅助物等的总体名称。

2)为达到上述目的而采用的容器、材料和辅助物的过程中施加一定技术方法等的操作活动。

2机械加工工艺

2.1切削加工工艺

2.1.1车削:turning

工件旋转作主运动,车刀作进给运动的切削加工方法。

2.1.2铣削:milling

铣刀旋转作主运动,工件或铣刀作进给运动的切削加工方法。

2.1.3刨削:planningshaping

用刨刀对工件作水平相对直线往复运动的切削加工方法。

2.1.4钻削:drilling

用钻头或扩孔钻在工件上加工孔的方法。

2.1.5铰削:reaming

用铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和表面粗糙度要求的加工方法。

2.1.6锪削:spotfacing;counterboring;countersinking

用锪钻或锪刀刮平孔的端面或切出沉孔的方法。

2.1.7镗削:boring

镗刀旋转作主运动,工件或镗刀作进给运动的切削加工方法。

2.1.8磨削:grinding

用磨具以较高的线速度对工件表面进行加工的方法。

2.1.9研磨:lapping

用研磨工具和研磨剂,从工件上研去一层极薄表面层的精加工方法。

2.1.10珩磨:honing

l利用珩磨工具对工件表面施加一定压力,珩磨工具同时作相对旋转和直线往复运动,切除工件上极小余量的精加工方法。

2.1.11抛光:polishingbuffing

利用机械、化学或电化学的作用,使工件获得光亮平整表面的加工方法。

2.1.12深孔钻削:deepholedrilling

孔深与孔径之比大于五倍的钻削加工方法。

2.1.13粗加工:roughing

从坯料上切除较多余量,所得到的精度和表面粗糙度要求较低的加工过程。

2.1.14精加工:finishing

从工件上切除较少余量,所得到的精度和表面粗糙度要求较高的加工过程。

2.1.15光整加工:finishing

精加工后,从工件上不切除或切除极薄金属层,用以提高工件表面粗糙度要求或强化其表面的加工过程。

2.2典型表面加工工艺

2.2.1孔加工

2.2.1.1盲孔:blindhole

未穿透的孔。

2.2.1.2通孔:throughhole

已穿通的孔。

2.2.1.3深孔:deephole

孔深与孔径之比大于五倍的孔。

2.2.1.4内螺纹底孔:internalscrewthreadbottomhole

内螺纹加工前所加工的孔。

2.2.1.5钻孔:drilling

用钻头在实体材料上加工孔的方法。

2.2.1.6扩孔:holeexpanding

用扩孔工具扩大工件孔径的加工方法。

2.2.1.7绞孔:reaming

用铰刀从工件孔壁上切除微量金属层的加工方法。

2.2.1.8锪孔:counterboring;countersinking

用锪削工具加工平底或锥形沉孔的加工方法。

2.2.1.9镗孔:boring

用镗削工具扩大工件孔的加工方法。

2.2.1.10车孔:holeturning;internalturning

用车削工具扩大工件的孔或加工空心工件的内表面的加工方法。

2.2.1.11磨孔:holegrinding

用磨削工具加工工件孔的方法。

2.2.1.12冲孔:punching

用冲模在工件或板料上冲切孔的方法。

2.2.1.13电火花打孔:sparkerosionperforation

用电火花加工原理加工工件孔的方法。

2.2.1.14钻中心孔:centerdrilling

用中心钻在工件的端面加工定位孔的方法。

2.2.2外圆加工

2.2.2.1车外圆:cylindricalturning

用车削方法加工工件的外圆表面。

2.2.2.2磨外圆:cylindricalgrinding

用磨削方法加工工件的外圆表面。

2.2.3螺纹加工

2.2.3.1车螺纹:threading;threadturning

用螺纹车刀切出工件的螺纹。

2.2.3.2磨螺纹:threadgrinding

用单线或多线砂轮磨削工件的螺纹。

2.2.3.3研螺纹:threadlapping

用螺纹研磨工具研磨工件的螺纹。

2.2.3.4攻螺纹:tapping

用丝锥加工工件的内螺纹。

2.2.4倒角、去毛刺加工

2.2.4.1倒角:chamfering

把工件的棱角切削成一定斜面的加工过程。

2.2.4.2倒圆角:rounding;filletting

把工件的棱角切削成圆弧面的加工过程。

2.2.4.3去毛刺:deburring

消除工件已加工部位周围所形成的刺状物或飞边。

2.3钳加工工艺

2.3.1找正:aligning

用工具和仪表,根据工件上有关的基准,找出工件在划线、加工或装配时的正确位置的过程。

2.3.2划线:layout

在毛坯或工件上,用划线工具划出待加工部位的轮廓线或作为基准的点、线。

2.3.3样板划线:templatescribing

依照样板划出工件形状。

2.3.4配作:matchworking

以已加工的工件为基准,加工与其相配的另一工件,或将两个(或两个以上)工件组合在一起进行加工的方法。

2.3.5倒钝锐边:breakingsharpcorners

除去工件上尖锐棱角的过程。

2.3.6校平:flattening

消除板材或平板制件的翘曲、局部凹凸不平等的加工过程。

2.3.7校直:straightening

消除材料或制件的弯曲的加工过程。

2.4自动化制造系统

2.4.1数控(数字控制):numericalcontrol(NC)

用数字形式表示加工程序的一种自动控制方式。

2.4.2计算机数控:computernumericalcontrol(CNC)

用存储程序计算机代替数控装置。按照计算机中的控制程序来执行一部分或全部数控功能的数字控制系统。

2.4.3直接数控:directnumericalcontrol(DNC)

用一台大型通用计算机(或中央计算机)输出的数据直接供给一群(几台到几百台)数控机床,以控制各台机床自动地完成各自工作的数字控制系统。

2.4.4计算机辅助设计:computeraideddesign(CAD)

通过向计算机输入设计资料,由计算机自动地编制程序,优化设计方案并绘制出产品或零件图的过程。2.4.5计算机辅助工艺规程编制:computer-aidedprocessplanning(CAPP)

通过向计算机输入被加工零件的原始数据、加工条件和加工要求,由计算机自动地进行编码、编程直至最后输出经过优化的工艺规程卡片的过程。

2.4.6计算机辅助制造:computeraidedmanufacturing(CAM)

利用计算机分级结构将产品的设计信息自动地转换成制造信息,以控制产品的加

工、装配、包装等全过程,以及与这些过程有关的全部物流系统和初步的生产调度。

3压力加工

3.1冲压工艺

3.1.1冲裁力:blankingforce

冲裁时所需的压力。

3.1.2连续模(级进模):progressivedie

压机在一次行程中,在模具的不同部位上同时完成数道冲压工序的模具。此种模具生产效率高,易于实现自动化。

不推荐:跳步

3.1.3复合模:compounddie

利用压机的一次行程,在模具的同一位置完成二道以上工序的模具。此种模具能保证较高的零件精度、平整性及生产率。

4热加工工艺

4.1铸造工艺

4.1.1低压铸造:low-pressurecasting

铸型一般安置在密封的坩埚上方,坩埚中通入压缩空气,在熔融金属表面造成低压力(0.6~1.5)X105pa,使金属由升液管上升填充铸型和控制凝固的铸造方法。

4.2焊接工艺

4.2.1电弧焊:arcwelding

利用电弧热作为热源的熔焊方法。简称弧焊。

4.2.2氩弧焊:argon-arcwelding

利用氩气作为保护气体的气体保护焊。

4.2.3气焊:gaswelding

利用气体火焰作热源的焊接方法,最常用的氧乙炔焊。

4.2.4激光焊:laserbeamwelding

以聚焦的激光束作为能源,加热焊件进行焊接的方法。

5非金属材料工艺

5.1塑料成型工艺

5.1.1注射成型(注塑):injectionmoulding

热塑性或热固性塑料在注塑机料筒中加热塑化后经柱塞或螺杆推挤到闭合模具的模腔中成型的一种方法。

5.1.2压制成型(压制):compressionmoulding

热固性塑料在模具内借助加压和加热使其成型的一种方法。

5.1.3放气:breathing

在模塑初期阶段,借模具瞬间的启闭以便使受热模塑料中的水分、空气和固化时产生的其他低分子挥发物放出的操作过程。

5.1.4增塑(增塑作用):plasticization

通过添加增塑剂或聚合物进行化学改性,而使塑料材料变得柔软和便于加工的一种过程。

5.1.5模塑周期:mouldingcycle

完成一次成型所需的全部操作(包括加料、加热、硬化或熟化、脱模等)所需时间的总和。

5.1.6成型周期:mouldingcycle

完成一次注射成型的全部时间。包括高压注射、保压、冷却、启模、取出制件、闭模时间。

5.1.7闭模时间:closingtime

开始合模到模具完全闭合的时间。

5.1.8注射时间:injectiontime

注射柱塞或螺杆从开始前进到开始后退所需的时间。

5.1.9开模时间:openingtime

模具开启的时间。

5.1.10脆化时间:brittletemperature

以具有一定能量的冲锤冲击试样,当试样开裂几率达到50%时的温度。它是塑料低温力学行为的一种量度。

5.1.11玻璃化温度:glasstransitiontemperature

无定形或半结晶聚合物从黏流态或高弹态(橡胶态)向玻璃态转变(或相反的转变)的较窄温度范围的近似中点温度。

5.1.12流动温度:flowtemperature

结晶形聚合物从高弹态向流动态(或相反的转变)的转变温度。

5.1.13注射压力(塑化压力)(背压):injectionpressure

模塑料注射时螺杆头部施加于塑料的压力。

5.1.14收缩性:shrinkage

制品由热模中取出后,因冷却等原因而引起尺寸缩减的特性。

5.1.15(塑料)流动性:(plastic)flowability

在一定温度和压力的作用下,塑料能充满模腔各个部分的特性。

5.1.16应力开裂:stresscracking

长时间或反复施加低于塑料力学性能的应力而引起塑料外部或内部产生裂纹的现象。

引起开裂的应力可以是内部应力、外部应力或其合力。应力开裂的速度随塑料所处的环境而变化。

5.1.17拱凸(凸状扭曲):domed

塑料制件平面或曲面部分所显示的对称性扭变缺陷。通常制件外观呈凸出现象。

5.1.18起垩:chalking

塑料制品表面出现类似于白垩的外观或白色粉末状物质的缺陷。

5.1.19欠固化:undercure;undercuring

在热固性树脂或塑料固化过程中,由于固化时间和(或)温度不足等原因未能达到必需的交联度,而引起制品性能不良的缺陷。

5.1.20缩痕:shrinkingmark

塑料制件在模具中因发生收缩而造成的局部表面下陷的缺陷。

5.1.21条纹:streak

塑料制品表面或内部存在的线状条纹缺陷。

5.1.22熔合纹:(熔接痕)weldline

系由注射或挤出中两股料流相遇时在其界面处未完全熔合而造成的一种线状痕迹。

5.1.23溢流:(飞边)flash

模塑过程中或注塑过程中溢入模具合模面缝隙间并留存在塑料件上的剩余料。

5.1.24刨纹:(刨痕)sheeterlines

切削操作过程中,在塑料片材料上所产生的大面积平行刮痕或沟纹状的缺陷。

5.1.25亮点:window

有色或不透明的热塑性塑料片材、薄膜或模制品上所含没有完全塑化的粒点。当其在对光观察时呈现为无色的透明斑点。

5.1.26银纹:crazing

由于材料本身强度承受不起内在或外加的应力,塑料制品表面或内部所出现的如霜一般的细纹。

5.1.27起晶:frosting

塑料制件表面出现许多类似微细晶点,而使投射的光线发生散射以致制品表面失去光泽的缺陷。

5.1.28桔皮纹:orangepeel

塑料制件表面出现如桔皮般凹凸不平的外观缺陷。

5.1.29波纹:waviness

出现在塑料制品表面上的波状凹凸不平缺陷。

5.1.30注塑模:injectionmould

用作注塑成型的模具。

5.1.31热固性塑料:thermosettingplastics

能受热(或其他条件)固化成不熔不溶的塑料。

5.1.32热塑性塑料:thermoplastics

在特定温度范围内能多次加热软化和冷却变硬的塑料。

5.1.33脱模剂:moldreleaseagent

为使工件与模具分离,在模具型腔内表面涂上一层分离张力较强的物质。如石蜡,

硅油等。5.1.34再生料(回料):reworkedmaterial

塑料成型加工中的边角料或其他来源的废塑料,经过适当处理后使其能再用于制造质量低的制品的物料。

5.2复合材料工艺

5.2.1微裂纹:microcrack

基体中出现的显微裂纹。

5.2.2缺料:short

1)在模塑成型中,模塑料不能完全充满模腔的现象。制品表面树脂分布不均匀,部分表面含树脂太少。

2)由于模塑料不能完全充满模腔,所造成的制品缺陷。

5.2.3粘模:stickingtomould

在模塑成型中,制品表面和模具发生粘连的现象及由此所造成的制品缺陷。

6产品装联及调试工艺

6.1一般概念

6.1.1总装:finalassembly

完成整机装配的工艺过程。

6.1.2部装:componentassembly

完成部件、组件装配的工艺过程。

6.1.3配套:formacompleteset

将装配的零件、部件以及标准件、外购件、辅助材料按工艺配套表配备齐套的过程。

6.1.4装配基准:assemblyreference

装配时确定工件在产品中的位置所采取的基准。

6.1.5装配精度:assemblyprecision

装配时实际达到的精度。一般包括零部件间的距离精度、相互位置精度、和相对运动的精度等。

6.1.6装配误差:assemblyerror

关联实际要素的位置对基准所允许的变动全量。

6.1.7装配方法:assemblymethod

装配某一制成品所用的方法,如手工装配、流水线装配以及自动装配等。

6.1.8调整:adjustment

改变某一组合体的状态的过程。

7产品包装工艺

7.1一般概念

7.1.1包装件:pack;package

产品经过包装所形成的总体。

7.1.2包装材料:packagingmaterial

用于制造包装容器和构成产品包装的材料总称。

7.1.3外包装:outerpackage;exteriorpackage

产品的外部包装,在流通过程中主要起保护产品,方便运输的作用。

7.1.4硬包装:rigidpackage

在充填或取出内装物后,容器形状基本不发生变化的包装。该容器一般用金属板、

木板、玻璃、陶瓷、硬质塑料等制成。

7.1.5内销包装:domesticpackage

适用于国内销售的产品的包装。

7.1.6出口包装:exportpackage

适用于国外销售的产品的包装。

7.2包装技术与方法

7.2.1防水包装:waterproofpackaging

采取一定防护措施防止因水浸入包装件而影响内装物质量的包装。如用防水材料衬垫包装容器内侧,或在包装容器外部涂刷防水材料等。

7.2.2防锈包装:rustproofpackaging;rustpreventivepackaging

为防止内装物锈蚀采取一定防护措施的包装。如在产品表面涂刷防锈油(脂)或用汽相防锈塑料薄膜或汽相防锈纸包封产品等。

7.2.3防震包装:shockproofpackaging

为减缓内装物受到的冲击和振动,保护其免受损坏采取一定防护措施的包装。如用发泡聚苯乙烯、海绵、木丝、棉纸等缓冲材料包衬内装物,或将内装物用弹簧悬吊在包装容器里等。

7.2.4防霉包装:mouldproofpackaging

为防止内装物长霉影响质量采取一定防护措施的包装。如降低包装容器内的相对湿度,对内装物进行防潮、防霉等处理。

7.2.5防尘包装:dustproofpackaging

为防止砂尘进入包装容器而影响内装物质量采取一定防护措施的包装。如将内装物或包装易进尘处,用柔性纸包扎或用塑料薄膜袋套等。

7.3包装容器

7.3.1不干胶带(压敏胶带):pressuresensitivetape;self-adhesivetape

一种涂有压敏型粘结剂的窄带,所涂的粘结剂在轻压下能粘附。

7.3.2捆扎带:strapping

用来扎牢、固定、加固产品或包装件的挠性带状材料。如钢捆扎带、塑料捆扎带、

纸捆扎带等。

7.3.3标签:label

加在包装容器或产品上的纸条或其他材料,上面印有产品说明和图样,或者是直接印在包装容器或产品上的产品说明和图样。如印在桶、袋、塑料瓶、玻璃容器上的说明和图样。标签的内容主要包括制造者、产品名称、商标、成分、品质特点、使用方法、包装数量、储存应注意事项、警告标志、其他广告性图案文字等。

7.3.4吊牌:tag

一种活动标签。通常用纸板、塑料、金属等制造,用线、绳、金属链等挂在产品上,上面印上产品简要说明和图样。

7.3.5隔离物:divider;separator

用各种材料制造的,将容器空间分成几层或许多格子等的构件。如隔板、格子板等。其目的是将内装物隔开和起缓冲作用。

7.3.6支撑物:blocking

在包装时,为使产品在运输途中保持固定位置作用的物体

手工工具

钢丝钳(SG12):cuttingpliers

尖嘴钳(SG173):pointedtongs

圆嘴钳(SG173):roundbittongs

鲤鱼钳(京Q/EQ13-15):fishytongs

管子钳(SG192):gripwrench

套筒扳手:boxspanner

单头扳手:single-endspanner

双头扳手:double-endspanner

棘轮扳手:ratchetwrench

活扳手(SB130):adjustablespanner

内六角扳手:innerhexagonwrench

一字形螺钉旋具(GB1432):dashlinescre

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《顾客抱怨处理》课程

- 江苏省无锡市洛社高级中学2024-2025学年高考物理试题模拟题及解析(全国卷I:)含解析

- 石家庄信息工程职业学院《形体与舞蹈》2023-2024学年第一学期期末试卷

- 潮安县2025年数学四年级第二学期期末综合测试模拟试题含解析

- 场地调查技术规范

- 赤峰学院《生物统计学模型》2023-2024学年第二学期期末试卷

- 辽宁省抚顺市顺城区2025届三下数学期末质量跟踪监视模拟试题含解析

- 医药行业自我介绍

- 辽宁师范高等专科学校《生物医用材料》2023-2024学年第二学期期末试卷

- 绵阳师范学院《数据分析与应用》2023-2024学年第二学期期末试卷

- 县人民医院开展产前筛查技术服务可行性研究报告

- 中央2025年中国日报社及所属事业单位招聘国内高校应届生笔试历年参考题库附带答案详解

- 小红书运营:小红书账号运营培训课件

- 2022年陕西省普通高校职业教育单独招生统一考试英语试题及答案

- 大健康特色产业园项目商业计划书

- 2025年上半年上海青浦新城发展(集团)限公司自主招聘9名易考易错模拟试题(共500题)试卷后附参考答案

- 墙纸墙布施工工艺标准化流程

- 水泥混凝土路面翻修施工方案详解

- 《射雕英雄传》好书读后感

- DB51T 2049-2015 建筑消防设施检测规范

- 【MOOC】风景背后的地貌学-华中师范大学 中国大学慕课MOOC答案

评论

0/150

提交评论