版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

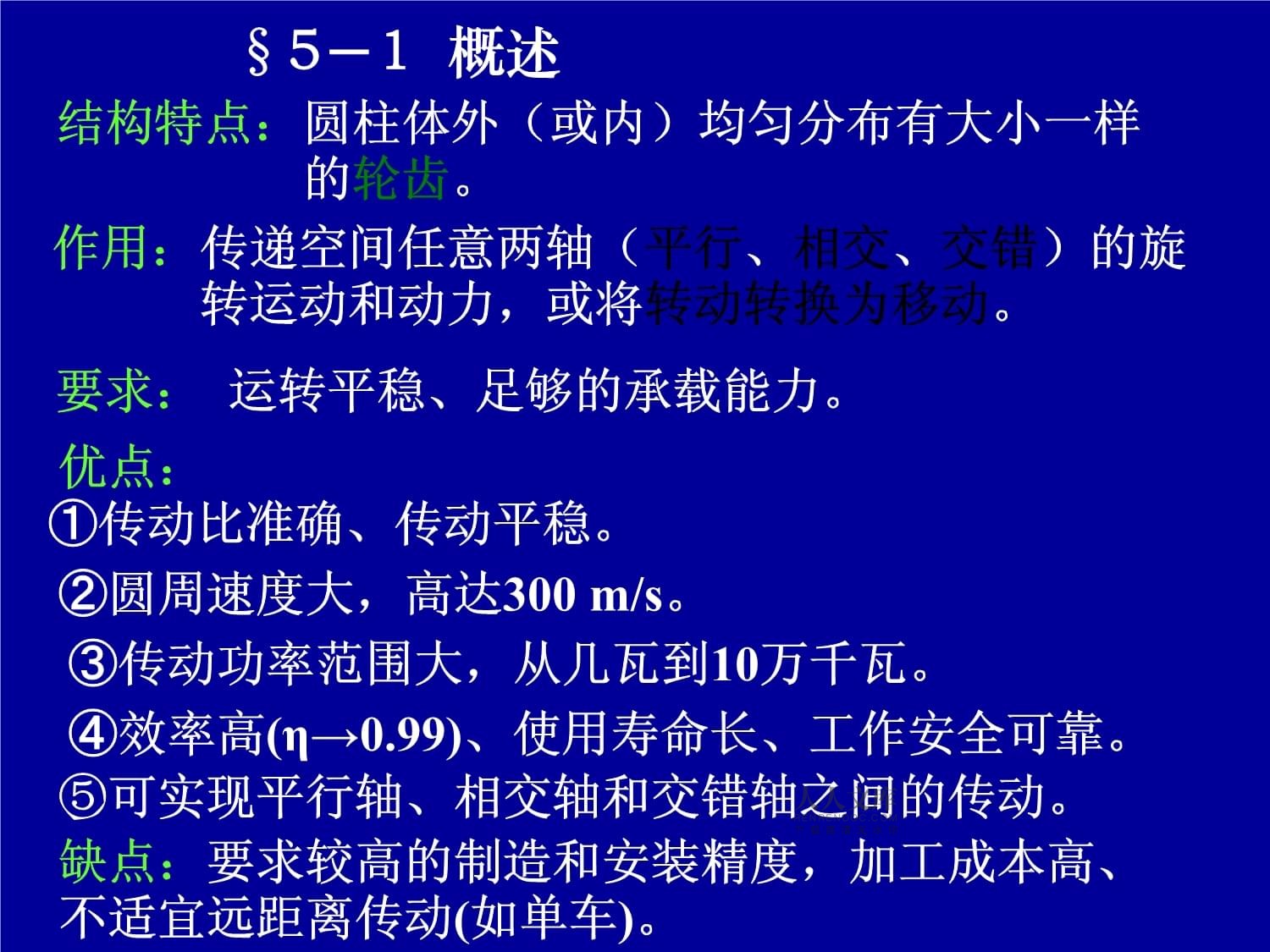

§5-1概述§5-2齿廓啮合基本定律§5-3渐开线及渐开线齿廓§5-4标准直齿圆柱齿轮各部分名称及几何尺寸计算§5-5渐开线标准直齿圆柱齿轮的啮合传动§5-6渐开线齿轮的切齿原理和齿轮的变位原理§5-7斜齿圆柱齿轮传动§5-8直齿圆锥齿轮传动§5-9齿轮传动的失效形式及计算准则§5-10齿轮材料及热处理§5-11齿轮传动的受力分析及计算载荷§5-12齿轮传动的强度计算§5-13齿轮的构造§5-14齿轮传动的润滑和效率第五章齿轮传动设计§5-1概述作用:传递空间任意两轴(平行、相交、交错)的旋转运动和动力,或将转动转换为移动。结构特点:圆柱体外(或内)均匀分布有大小一样的轮齿。优点:①传动比准确、传动平稳。②圆周速度大,高达300m/s。③传动功率范围大,从几瓦到10万千瓦。④效率高(η→0.99)、使用寿命长、工作安全可靠。⑤可实现平行轴、相交轴和交错轴之间的传动。缺点:要求较高的制造和安装精度,加工成本高、不适宜远距离传动(如单车)。要求:

运转平稳、足够的承载能力。平面齿轮传动(轴线平行)外齿轮传动直齿斜齿人字齿圆柱齿轮非圆柱齿轮

空间齿轮传动(轴线不平行)按相对运动分按齿廓曲线分:直齿斜齿曲线齿圆锥齿轮两轴相交两轴交错蜗轮蜗杆传动交错轴斜齿轮准双曲面齿轮渐开线、摆线、圆弧、抛物线齿轮按速度高低分:按传动比分:按封闭形式分:齿轮传动的类型应用实例:提问参观对象、SZI型统一机芯手表有18个齿轮、炮塔、内然机。高速、中速、低速齿轮传动。定传动比、变传动比齿轮传动。球齿轮分类:内齿轮传动齿轮齿条开式传动

闭式传动

----裸露、灰尘、易磨损,适于低速传动。----润滑良好、适于重要应用;2ω21ω1非圆齿轮曲线齿圆锥齿轮斜齿圆锥齿轮准双曲面齿轮设计:潘存云o1ω1共轭齿廓:一对能实现预定传动比(i12=ω1/ω2)规律的啮合齿廓。§5-2齿廓啮合基本定律1.齿廓啮合基本定律一对齿廓在任意点K接触时,作法线n-n得:

i12=ω1/ω2=O2P/O1P齿廓啮合基本定律:

互相啮合的一对齿轮在任一位置时的传动比,都与连心线O1O2被其啮合齿廓的在接触处的公法线所分成的两段成反比。根据三心定律可知:P点为相对瞬心。nnPo2ω2k由:

v12=O1Pω1v12=O2Pω2设计:潘存云节圆如果要求传动比为常数,则应使O2P/O1P为常数。

节圆:以O2

、O1为圆心,过P点所作的圆为节圆。由于O2

、O1为定点,故P必为一个定点。两节圆相切于P点,且两轮节点处速度相同,故两节圆作纯滚动。r’1r’2a=r’1+r’2中心距:o1ω1nnPo2ω2ka2.齿廓曲线的选择

理论上,满足齿廓啮合定律的曲线有无穷多,但考虑到便于制造和检测等因素,工程上只有极少数几种曲线可作为齿廓曲线,如渐开线、其中应用最广的是渐开线,其次是摆线(仅用于钟表)和变态摆线

(摆线针轮减速器),近年来提出了圆弧和抛物线。

渐开线齿廓的提出已有近两百多年的历史,目前还没有其它曲线可以替代。主要在于它具有很好的传动性能,而且便于制造、安装、测量和互换使用等优点。本章只研究渐开线齿轮。设计:潘存云§5-3

渐开线及渐开线齿廓一、渐开线的形成和特性―条直线在圆上作纯滚动时,直线上任一点的轨迹2.渐开线的特性②渐开线上任意点的法线切于基圆纯滚动时,B为瞬心,速度沿t-t线,是渐开线的切线,故BK为法线③B点为曲率中心,BK为曲率半径。渐开线起始点A处曲率半径为0。可以证明BK-发生线,①AB=BK;tt发生线Bk基圆OArkθk基圆-rbθk-AK段的展角-渐开线渐开线rb设计:潘存云设计:潘存云OABkA1B1o1θkK⑤渐开线形状取决于基圆⑥基圆内无渐开线。⑦同一基圆上任意两条渐开线公法线处处相等。当rb→∞,变成直线。rkθkαkαkvk④离中心越远,渐开线上的压力角越大。rb定义:啮合时K点正压力方向与速度方向所夹锐角为渐开线上该点之压力角αk。rb=rkcosαk

B3o3θkA2B2o2设计:潘存云BC’ACrbOEC”⑦同一基圆上任意两条渐开线的公法线处处相等。由性质①和②有:两条反向渐开线,两条同向渐开线:B1E1=A1E1-A1B1B2E2=A2E2-A2B2B1E1=B2E2∴A1B1=A2B2A1E1=A2E2AB=AN1+N1B=A1N1+N1B1

=

A1B1AB=AN2+N2B=A2N2+N2B2

=

A2B2A1B1N1A2B2N2顺口溜:弧长等于发生线,基圆切线是法线,曲线形状随基圆,基圆内无渐开线。E2E1设计:潘存云N2N1ω2O2rb2O1ω1二、渐开线齿廓的啮合特性要使两齿轮作定传动比传动,则两轮的齿廓无论在任何位置接触,过接触点所作公法线必须与两轮的连心线交于一个定点。两齿廓在任意点K啮合时,过K作两齿廓的法线N1N2,是基圆的切线,为定直线。i12=ω1/ω2=O2P/O1P=const工程意义:i12为常数可减少因速度变化所产生的附加动载荷、振动和噪音,延长齿轮的使用寿命,提高机器的工作精度。两轮中心连线也为定直线,故交点P必为定点。在位置K’时同样有此结论。C1C2KPK’1.渐开线齿廓满足定传动比要求设计:潘存云N2N1ω2O2rb2O1ω12.齿廓间正压力方向不变N1N2是啮合点的轨迹,称为啮合线由渐开线的性质可知:啮合线又是接触点的法线,正压力总是沿法线方向,故正压力方向不变。该特性对传动的平稳性有利。C1C2K啮合线与节圆公切线之间的夹角α’

,称为啮合角实际上α’

就是节圆上的压力角K’Pα’设计:潘存云rb1ω2O2rb2O1ω1N2N1PC1C2K3.运动可分性△O1N1P≌△O2N2P由于上述特性,工程上广泛采用渐开线齿廓曲线。实际安装中心距略有变化时,不影响i12,这一特性称为运动可分性,对加工和装配很有利。故传动比又可写成:

i12=ω1/ω2=O2P/O1P=rb2/rb1——基圆半径之反比。基圆半径是定值设计:潘存云rbO一、外齿轮1.名称与符号齿顶圆-

da、ra齿根圆-

df、rf齿厚-

sk

任意圆上的弧长齿槽宽-

ek

弧长齿距(周节)-

pk=sk+ek

同侧齿廓弧长齿顶高ha齿根高

hf齿全高

h=ha+hf齿宽-

BhaBpra分度圆--人为规定的计算基准圆表示符号:

d、r、s、e,p=s+e法向齿距(周节)-

pnseskek=pb§5-4标准直齿圆柱齿轮各部分名称及几何尺寸计算pbrfrpk设计:潘存云m=4z=162.基本参数②模数-m①齿数-z出现无理数,不方便为了计算、制造和检验的方便分度圆周长:πd=zp,

d=zp/π称为模数m

。m=2z=16模数的单位:mm,它是决定齿轮尺寸的一个基本参数。齿数相同的齿轮,模数大,尺寸也大。于是有:

d=mz,r=mz/2人为规定:

m=p/π只能取某些简单值,m=1z=16

0.350.70.91.752.252.75(3.25)3.5(3.75)第二系列

4.55.5(6.5)79(11)14182228(30)3645标准模数系列表(GB1357-87)

0.10.120.150.20.250.50.40.50.60.8第一系列

11.251.522.5345681012162025324050为了便于制造、检验和互换使用,国标GB1357-87规定了标准模数系列。设计:潘存云设计:潘存云Orfrarbr速度方向正压力方向OωrbriBiKiN③分度圆压力角得:αi=arccos(rb/ri)由

rb=ricosαi定义分度圆压力角为齿轮的压力角:对于同一条渐开线:ri↓→αi

↓αb=0α1AαiαiB1K1r1α由d=mz知:m和z一定时,分度圆是一个大小唯一确定的圆。规定标准值:α=20°由db=dcosα可知,基圆也是一个大小唯一确定的圆。称

m、z、α为渐开线齿轮的三个基本参数。对于分度圆大小相同的齿轮,如果α不同,则基圆大小将不同,因而其齿廓形状也不同。α是决定渐开线齿廓形状的一个重要参数。或rb=rcosα,α=arccos(rb/r)db=dcosα设计:潘存云齿轮各部分尺寸的计算公式:齿顶高:ha=ha*m齿根高:hf=(ha*+c*)m全齿高:h=ha+hf齿顶圆直径:

da=d+2ha齿顶高系数:ha*齿根圆直径:

df=d-2hf顶隙系数:c*分度圆直径:

d=mz=(2ha*+c*)m=(z+2ha*)m=(z-2ha*-2c*)mrrf正常齿:

ha*=1短齿制:ha*=0.8正常齿:

c*=0.25短齿制:

c*=0.3rahahfh设计:潘存云hahfhBprarfrpnpbrbO基圆直径:法向齿距:标准齿轮:一个标准齿轮的基本参数和参数的值确定之后,其主要尺寸和齿廓形状就完全确定了。=

mzcosα=πdb/z=πmcosα=pcosα统一用pb表示m、α、ha*

、c*

取标准值,且e=s的齿轮。Nαdb=dcosαpn=pbse设计:潘存云B二、齿条特点:齿廓是直线,各点法线和速度方向线平行1)压力角处处相等,且等于齿形角,2)齿距处处相等:

p=πm其它参数的计算与外齿轮相同,如:

s=πm/2

e=πm/2

esppnhahfz→∞的特例。齿廓曲线(渐开线)→直线ha=ha*m

hf=(ha*+c*)mpn=pcosαα为常数。ααα设计:潘存云pnhNαsehahfpBOrbrfra1)轮齿与齿槽正好与外齿轮相反。2)df>d>da三、内齿轮3)为保证齿廓全部为渐开线,,da=d-2ha,df=d+2hf结构特点:轮齿分布在空心圆柱体内表面上。不同点:要求da>db。r设计:潘存云设计:潘存云设计:潘存云rb2r2O2ω2rb2r2O2ω2rb2r2O2ω2rb1r1O1ω1rb1r1O1ω1rb1r1O1ω1pb2pb2pb2pb1pb1<pb2pb1>pb2pb1=pb2pb1pb1前一对齿廓过早脱离后一对齿廓不能及时啮合能正确啮合!一对齿轮传动时,所有啮合点都在啮合线N1N2上。渐开线齿廓能满足齿廓啮合基本定律,那么,是否任意两个渐开线齿轮都能组成一对齿轮传动呢?m1<m2从外观看齿1比齿2小m1>m2外观齿1比齿2大§5-5渐开线标准直齿圆柱齿轮的啮合传动PN1N2B2B1B1PN1N2B2PN1N2B1B2设计:潘存云rb2r2O2rb1r1O1ω1ω2PN1N2B2B1要使进入啮合区内的各对齿轮都能正确地进入啮合,两齿轮的相邻两齿同侧齿廓间的法向距离应相等:一.正确啮合条件

pb1=pb2将pb=πmcosα代入得:

m1cosα1=m2cosα2因m和α都取标准值,使上式成立的条件为:m1=m2

,α1=α2结论:一对渐开线齿轮的正确啮合条件是它们模数和压力角应分别相等。pb2i12=--ω1ω2传动比:

=--db2db1

=--D’2d’1

=--d2d1

=--Z2Z1pb1设计:潘存云rb2r2O2r1O1ω1ω2PN1N2rb1二、标准中心距a对标准齿轮,确定中心距a时,应满足两个要求:1)理论上齿侧间隙为零2)顶隙c为标准值。

储油用此时有:

a=ra1+c+rf2=r1+ha*m=r1+r2为了便于润滑、制造和装配误差,以及受力受热变形膨胀所引起的挤压现象,实际上侧隙不为零,由公差保证。ra1ra1rf2rf2acs’1-e’2=0c=c*m+c*m+r2-(ha*m+c*m)=m(z1+z2)/2a=r1+r2标准中心距标准安装:分度圆与节园重合设计:潘存云arb2O2O1ω1ω2PN1N2rb1两轮节圆总相切:

a=r’1+r’2

=r1+r2两轮的传动比:

i12=r’2/r’1r’1=r1r’2=r2在标准安装时节圆与分度圆重合。=r2/r1α’=α因此有:α’=α必须指出:1.分度圆和压力角是单个齿轮就有的;而节圆和啮合角是两个齿轮啮合后才出现的。2.非标准安装时,两分度圆将分离,此时有:α’>α提问:有可能α’<α吗?r’2=r2r’1=r1中心距和啮合角间的关系(1)标准安装时:

rb1+rb2=(r1+r2)cosa=acosa(2)非标准安装时: rb1+rb2=(r1’+r2’)cosa’=a’cosa’ acosa=a’cosa’a’=acosa/cosa’a’>a→a’>a问题:非标准安装时,其传动比还等于常数吗?设计:潘存云N1N2O1rb1Prb2ω2ω1O21.一对轮齿的啮合过程轮齿在从动轮顶圆与N1N2

线交点B2处进入啮合,主动轮齿根推动从动轮齿顶。随着传动的进行,啮合点沿N1N2

线移动。在主动轮顶圆与N1N2

线交点处B1脱离啮合。主动轮:啮合点从齿根走向齿顶,而在从动轮,正好相反。B1B2

——实际啮合线N1N2

:因基圆内无渐开线理论上可能的最长啮合线段——N1、N2

-啮合极限点阴影线部分-齿廓的实际工作段。理论啮合线段三、重合度ra2B1——终止啮合点B2

——起始啮合点N1N2ra1B2B1设计:潘存云pb2.连续传动条件一对轮齿啮合传动的区间是有限的。要保证齿轮连续转动,则在前一对轮齿脱离啮合之前,后一对轮齿必须及时地进入啮合。为保证连续传动,要求:实际啮合线段B1B2≥pb

(齿轮的法向齿距),定义:

ε=B1B2/pb

为一对齿轮的重合度一对齿轮的连续传动条件是:为保证可靠工作,工程上要求:[ε]的推荐值:使用场合一般机械制造业汽车拖拉机金属切削机

[ε]1.41.1~1.21.3从理论上讲,重合度为1就能保证连续传动,但齿轮制造和安装有误差即:

B1B2/pb≥1ε≥[ε]ε≥1

采用标准齿轮,总是有:ε≥1故不必验算。计算见教材5-12O1N2N1KO2ω2ω1B1B2:N1N2O1rb1rb2O2Pα’αa2重合度计算公式:εα=B1B2/pb=(PB1+PB2)∴εα=[z1(tgαa1-tgα’)+z2(tgαa2-tgα’)]/2π其中:PB1=B1N1-PN1=rb1tgαa1=z1mcosα(tgαa1-tgα’)/2PB2=B2N2-PN2=rb2tgαa2=z2mcosα(tgαa2-tgα’)/2①外啮合传动-rb1tgα’α’αa1-rb2tgα’/(πmcosα)B2ra2ra1B1教材中:设计:潘存云B1B2O1N2N1KO2ω2ω1CD端面作用弧CD:一个端面齿廓从进入啮合到退出啮合,对应分度圆上所转过的弧长,又称啮合弧端面作用角:端面作用弧所对的圆心角齿距角t:端面分度园上齿距所对的圆心角C’D’如图所示,B1B2即:应等于基园上弧长C’D’注意上式中,齿轮2的齿廓由进入到退出啮合不管在那个圆周上测量,转过的中心角是一样的::PN1O1②齿轮齿条传动:PB1=z1mcosα(tgαa1-tgα’)/2PB2=h*am/sinα代入得:εα=[z1

(tgαa1-tgα’

)]/2π

+h*a/πcosαsinαεα=

B1B2/pb=(PB1+PB2)/πmcosα

α’α’αa1B1B2h*am::N2PO2ra2rb2εα=

B1B2/pb=(PB1+PB2)/πmcosα

∴εα=[Z1(tgαa1-tgα’)-Z2(tgαa2-tgα’)]/2πPB2=PN2-B2N2=rb2tgα’=-z2mcosα(tgαa2-tgα’)/2③内啮合传动PB1=B1N1-PN1αa1α’αa2<α’=z1mcosα(tgαa1-tgα’)/2

同上εα的物理意义:表示同时参与啮合的轮齿对数的平均值。-rb2tgαa2α’αa2-rb1tgα’=rb1tgαa1N1O1ra1rb1B1B2::rb2rb2单齿啮合区双齿啮合区双齿啮合区εα=

1.45B1B2=εαPb

=

1.45Pb第一对齿在B2点进入啮合第一对齿从B2运动到B3点时;第一对齿从B3运动到B1点时;第一对齿在B1点脱离啮合后;只有第二对齿处于啮合状态。当第二对齿从B4点运动到B3点时;第三对正好在B2点进入啮合。开始一个新的循环。2单齿啮合区长度:

L1=εαPb

-2(εα-1)Pb

=(2-εα)Pb

双齿啮合区长度:

L2=2(εα-1)Pb

2第二对齿在B2点恰好进入啮合。第二对齿从B2运动到B4点时。1N2N1P1B31B1B41.45PbPbPb0.45Pb0.45Pb0.55PbB223§5-6渐开线齿轮的切齿原理和齿轮的变位原理齿轮加工方法成形法盘铣刀指状铣刀铸造法热轧法冲压法模锻法粉末冶金法切制法最常用铣削拉削一、成形法铣削范成法(展成法共轭法包络法)插齿滚齿剃齿磨齿设计:潘存云设计:潘存云设计:潘存云设计:潘存云指状铣刀加工盘铣刀加工铣刀旋转,工件进给分度、断续切削。适用于加工大模数m>20

的齿轮和人字齿轮。由db=mzcosα可知,渐开线形状随齿数变化。要想获得精确的齿廓,加工一种齿数的齿轮,就需要一把刀具。这在工程上是不现实的。进给分度分度切削ω切削ω进给成形法加工的特点:产生齿形误差和分度误差,精度较低,加工不连续,生产效率低。适于单件生产。铣刀号数所切齿轮12~1314~1617~2021~2526~3435~5455~134齿数8把一组各号铣刀切制齿轮的齿数范围12345678

≥135设计:潘存云设计:潘存云ωω0ωω0齿轮插刀加工i=ω0/ω=z/z0二、范成法1.齿轮插刀共轭齿廓互为包络线切削运动ωω0范成运动让刀运动进给切削让刀ωv范成V=ωr=ωmz/22.齿条插刀插齿加工过程为断续切削,生产效率低。齿条插刀加工时齿廓包络过程滚刀进给进给ω0ωvωω0范成运动V=ωr=ωmz/2γ滚刀倾斜tt滚刀轴剖面相当于齿条相当于齿轮齿条啮合传动ω0切削3.齿轮滚刀被加工齿轮为什么滚刀要倾斜一个角度呢?设计:潘存云范成法加工的特点:

一种模数只需要一把刀具连续切削,生产效率高,精度高,用于批量生产。ttttγ设计:潘存云设计:潘存云hf=(h*a+c*)m4.用标准齿条型刀具加工标准齿轮标准齿条型刀具比基准齿形高出c*m一段切出齿根过渡曲线。

非渐开线讨论切制原理时不考虑此部分。GB1356-88规定了标准齿条型刀具的基准齿形。4.1标准齿条型刀具4.2用标准齿条型刀具加工标准齿轮h*am分度线分度圆ha=h*am加工标准齿轮:刀具分度线刚好与轮坯的分度圆作纯滚动。加工结果:

s=e=πm/2esha=h*amhf=(h*a+c*)mh*amc*mc*m顶线α=20°πm/2πm/2设计:潘存云设计:潘存云PααrbrraN1O1分度圆基圆1、根切现象图示现象称为轮齿的根切。根切的后果:①削弱轮齿的抗弯强度;以下分析产生根切的原因:②使重合度ε下降。三、根切现象、最少齿数及变位齿轮23B1PB2<PN1不根切1刀具在位置1开始切削齿间;在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓;当B2落在N1点的下方:PB2<PN1

B2设计:潘存云PααrbrraN1O13PB2=PN1不根切1刀具在位置1开始切削齿间;在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓;当B2落在N1点之上:PB2=PN1

2B1B2设计:潘存云O1PααN1rbr1发生根切4M在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓;已加工好的齿廓根部落在刀刃的左侧,被切掉;刀具沿水平移动的距离:

N1M

=rφ沿法线移动的距离:

N1K

=N1Mcosα弧长与直线长度相等:

N1K

=N1N’1>N1N1’到达位置4时,轮坯转过φK强调B2的位置强调N1、

N’1是齿廓起始点,并证明该点落在刀刃左边基圆转过的弧长为:

N1N’1=rbφ=rφcosα=rφcosα2B1B23αφN’1根切设计:潘存云O1PαN1rbr结论:刀具齿顶线与啮合线的交点B2落在极限啮合点

N1的右上方,必发生根切。根切条件为:PB2>PN1B2设计:潘存云P2、渐开线齿轮不发生根切的最少齿数当被加工齿轮的模数m确定之后,其刀具齿顶线与啮合线的交点B2就唯一确定,这时极限啮合点N1的位置随基圆大小变动当N1B2两点重合时,正好不根切。不根切的条件:在△PN1O1

中有:在△PB2B’

中有:代入求得:

z≥2ha*/sin2α

取α=20°,ha*=1,得:zmin=17h*am即:

zmin=2ha*/sin2α

PN1≥P

B2=mz/2sinα

PN1=rsinαPB2=ha*m/sinαB2B’αrb3

N1"rb

N1O1rb1N1’

rα3、变位齿轮及其齿厚的确定标准齿轮的优点:计算简单、互换性好。缺点:①当z<zmin时,产生根切。但实际生产中经常要用到

z<zmin的齿轮。②不适合a’≠a的场合。a’<a

时,不能安装。当a’>a

时,产生过大侧隙,且ε↓③小齿轮容易坏。原因:ρ小,滑动系数大,齿根薄。希望两者寿命接近。为改善上述不足,就必须对齿轮进行变位修正。设计:潘存云N1αα(1).加工齿轮时刀具的移位

从避免根切引入为避免根切,可径向移动刀具

xm

B2X——为移距系数。

xmxm——移距B2靠近轮坯中心时,x<0,

负变位齿轮。规定:远离轮坯中心时,x>0,

正变位齿轮。刀具中线设计:潘存云由于刀具一样,变位齿轮的基本参数m、z、α与标准齿轮相同,故d、db与标准齿轮也相同,齿廓曲线取自同一条渐开线的不同段。正变位齿轮

x>0hahf标准齿轮

x=0分度圆负变位齿轮

x<0变位后,齿轮的齿顶高与齿根高有变化。设计:潘存云分度圆PN1基圆O1αrb(2).齿厚与齿槽宽的确定齿厚:

s=πm/2xmtgαabc正变位:齿厚变宽,齿槽宽减薄。xmxm刀具节线变位后与轮坯分度圆相切的不是刀具的分度线,而是刀具节线,刀具节线上的齿厚减小、齿槽宽增大,则轮坯分度圆上的齿厚将增大。齿槽宽:e=πm/2+2xmtgα-2xmtgα负变位:正好相反。采用变位修正法加工变位齿轮,不仅可以避免根切,而且与标准齿轮相比,齿厚等参数发生了变化,因而,可以用这种方法来提高齿轮的弯曲强度,以改善齿轮的传动质量。且加工所用刀具与标准齿轮的一样,所以变位齿轮在各类机械中获得了广泛地应用。αB2刀具分度线acbS=πm/2s’3、变位齿轮传动的类型标准齿轮传动x1=x2=0等变位齿轮传动

x1=-x2≠0不等变位齿轮传动或角度变位。零传动

x1+x2=0

正传动

x1+x2>0负传动

x1+x2<0变位齿轮传动类型高度变位齿轮传动变位系数的确定:小齿轮采用正变位,x1>0,大齿轮采用负变位,x2<0优缺点:①可采用z1≤zmin的小齿轮,仍不根切,使结构更紧凑。②改善小齿轮的磨损情况。③相对提高承载能力,因大小齿轮强度趋于接近。④缺点是:没有互换性,必须成对使用,ε略有减小。设计:潘存云§5-7齿轮传动的失效形式及计算准则轮齿折断失效形式设计:潘存云一般发生在齿根处,严重过载突然断裂、疲劳折断。1弯曲疲劳折断悬臂梁,齿根受最大的交变弯曲应力;齿根有应力集中。当齿根所受的疲劳应力超过疲劳极限,产生疲劳裂纹,裂纹扩展造成疲劳折断2过载折断改进措施1齿根芯部韧性(材料和热处理)2齿根强度(正变位、根部强化、减小根部应力集中)齿根承受脉动或者对称循环弯曲应力轮齿折断失效形式齿面接触应力按脉动循环变化当超过疲劳极限时,表面产生微裂纹、高压油挤压使裂纹扩展、微粒剥落。点蚀首先出现在节线处,齿面越硬,抗点蚀能力越强。软齿面闭式齿轮传动常因点蚀而失效。齿面点蚀§5-9齿轮传动的失效形式及计算准则对于开式齿轮传动,因为磨粒磨损使表面或次表面产生的裂纹迅速被磨损而不致发展成为点蚀改进措施:1提高齿面硬度、提高润滑油的粘度;2降低齿面粗糙度;3正变位轮齿折断失效形式齿面点蚀齿面胶合高速重载传动中,常因啮合区温度升高而引起润滑失效,致使齿面金属直接接触而相互粘连。当齿面向对滑动时,较软的齿面沿滑动方向被撕下而形成沟纹。措施:

1.提高齿面硬度2.减小齿面粗糙度3.增加润滑油粘度低速4.加抗胶合添加剂高速§5-9齿轮传动的失效形式及计算准则设计:潘存云轮齿折断失效形式齿面点蚀齿面胶合齿面磨损措施:1.减小齿面粗糙度2.改善润滑条件磨粒磨损跑合磨损跑合磨损、磨粒磨损。§5-9齿轮传动的失效形式及计算准则设计:潘存云轮齿折断失效形式齿面点蚀齿面胶合齿面磨损从动齿主动齿齿面塑性变形从动齿主动齿从动齿主动齿从动齿主动齿§5-9齿轮传动的失效形式及计算准则齿轮传动的计算准则闭式的软齿面:主要失效为按齿面接触疲劳强度设计计算、校核齿根的弯曲疲劳强度。闭式的硬齿面:主要失效为按齿根的弯曲疲劳强度设计计算、校核齿面的接触疲劳强度。开式齿轮传动:主要失效为只按齿根的弯曲疲劳强度设计计算。齿面点蚀,轮齿折断,齿面磨损,§5-8齿轮材料及热处理常用齿轮材料优质碳素钢合金结构钢铸钢铸铁热处理方法表面淬火渗碳淬火调质正火渗氮一般用于中碳钢和中碳合金钢,如45、40Cr等。表面淬火后轮齿变形小,可不磨齿,硬度可达52~56HRC,面硬芯软,能承受一定冲击载荷。1.表面淬火----高频淬火、火焰淬火2.渗碳淬火渗碳钢为含碳量0.15~0.25%的低碳钢和低碳合金钢,如20、20Cr等。齿面硬度达56~62HRC,齿面接触强度高,耐磨性好,齿芯韧性高。常用于受冲击载荷的重要传动。通常渗碳淬火后要磨齿。调质一般用于中碳钢和中碳合金钢,如45、40Cr、35SiMn等。调质处理后齿面硬度为:220~260HBS。因为硬度不高,故可在热处理后精切齿形,且在使用中易于跑合。3.调质4.正火正火能消除内应力、细化晶粒、改善力学性能和切削性能。机械强度要求不高的齿轮可用中碳钢正火处理。大直径的齿轮可用铸钢正火处理。渗氮是一种化学处理。渗氮后齿面硬度可达60~62HRC。氮化处理温度低,轮齿变形小,适用于难以磨齿的场合,如内齿轮。材料为:38CrMoAlA.5.渗氮特点及应用:调质、正火处理后的硬度低,HBS≤350,属软齿面,工艺简单、用于一般传动。当大小齿轮都是软齿面时,因小轮齿根薄,弯曲强度低,故在选材和热处理时,小轮比大轮硬度高:30~50HBS表面淬火、渗碳淬火、渗氮处理后齿面硬度高,

HBS>350,属硬齿面。其承载能力高,但一般需要磨齿。常用于结构紧凑的场合。设计:潘存云常用的齿轮材料优质碳素钢类别牌号热处理硬度(HBS或HRC)合金结构钢铸钢灰铸铁球墨铸铁35正火150~180HBS调质表面淬火180~210HBS40~45HRC正火170~210HBS45调质表面淬火210~230HBS43~48HRC5040Cr调质表面淬火240~285HBS52~56HRC35SiMn调质200~260HBS表面淬火40~45HRC正火调质240~280HBS40MnB………………ZG270-500正火140~170HBS………………HT200170~230HBS…………QT500-5147~241HBS…………180~220HBS详细数据见P74或机械设计手册齿轮传动的精度等级制造和安装齿轮传动装置时,不可避免会产生齿形误差、齿距误差、齿向误差、两轴线不平行误差等。.误差的影响:1.转角与理论不一致,影响运动的不准确性;2.瞬时传动比不恒定,出现速度波动,引起震动、冲击和噪音影响运动平稳性;3.齿向误差导致轮齿上的载荷分布不均匀,使轮齿提前损坏,影响载荷分布的不均匀性。国标GB10095-88给齿轮副规定了12个精度等级。其中1级最高,12级最低,常用的为6~9级精度。按照误差的特性及它们对传动性能的主要影响,将齿轮的各项公差分成三组,分别反映传递运动的准确性,传动的平稳性和载荷分布的均匀性。设计:潘存云设计:潘存云O2O1ttω1(主动)N1N2cα

α

d12α

FnT1§5-9齿轮传动的受力分析及计算载荷一、轮齿受力分析圆周力:径向力:法向力:小齿轮上的转矩:P为传递的功率(KW)ω1----小齿轮上的角速度,n1----小齿轮上的转速d1----小齿轮上的分度圆直径,α----压力角1、各作用力的大小O2ω2(从动)O1N1N2ttω1(主动)T1cα

α

d12d22α

FtFrFnFn为了计算轮齿强度,设计轴和轴承,有必要分析轮齿上的作用力。2、各作用力的方向(1)圆周力Ft

在主动轮上是阻力,它与其旋转方向相反,在从动轮上是驱动力,它与其旋转方向相同。(主反从同)(2)径向力Fr

分别指向各自的轮心。3、各作用力之间的关系Ft1=-Ft2Fr1=-Fr2设计:潘存云二、计算载荷上述法向力为名义载荷,理论上沿齿宽均匀分布,但由于轴和轴承的变形,传动装置制造和安装误差等原因载荷并不是均匀分布,出现载荷集中的现象。图示轴和轴承的刚度越小,齿宽b越宽,载荷集中越严重。Fn---名义载荷受力变形制造误差安装误差附加动载荷此外轮齿变形和误差还会引起附加动载荷,且精度越低,圆周速度越高,动载荷越大。载荷集中计算齿轮强度时,采用用计算载荷KFn代替名义载荷Fn以考虑载荷集中和附加动载荷的影响,K----载荷系数载荷系数K原动机电动机多缸内燃机单缸内燃机均匀中等冲击大的冲击工作机械的载荷特性1.1~1.21.2~1.61.6~1.81.8~2.01.1~1.21.6~1.81.6~1.81.9~2.12.2~2.4Fnb()maxFnb()min§5-10直齿圆柱齿轮传动的强度计算一、直齿圆柱齿轮传动的弯曲强度计算三个假设:①全部载荷由一对轮齿承担②载荷沿齿宽均匀分布③忽略摩擦力与应力集中等因素设计:潘存云rbO30˚

30˚

hFFnF2F1αF

Fn力学模型:Fn作用于齿顶、宽度为b的悬臂梁危险截面:齿根圆角30˚

切线两切点连线处F1=FncosαF

F2=FnsinαF

---产生弯曲应力;---压应力,小而忽略。弯曲力矩:M=KFnhFcosαF

危险界面的弯曲截面系数:弯曲应力:SF∵hF和SF与模数m相关,轮齿弯曲强度计算公式:故YFa与模数m无关。弯曲应力:对于标准齿轮,YFa仅取决于齿数Z,取值见图。YFa–齿形系数考虑应力对σF的影响,引入重合度系数Yε和应力修正系数YSa,并令YFS=YFaYSa设计计算时取:较大者,计算结果应圆整,且若为动力传动齿轮m≥1.5~2一般YFS1

≠YFS2,[σF1]

≠[σF2]

引入齿宽系数:ψa=b/d1得设计公式:在满足弯曲强度的条件下可适当选取较多的齿数,使传动平稳。在中心距a一定时,z增多则m减小,da减小,节省材料和工时。式中:由上式看出,在其他条件确定的情况下,齿轮的抗弯疲劳强度主要取决于模数的大小1齿根截面上受拉侧的合成应力小于受压侧的合成应力,但材料抗拉疲劳强度远小于材料的抗压疲劳强度,试验也证明,裂纹总是首先出现在受拉侧,所以在计算齿轮的抗弯疲劳强度是只计算受拉侧处的正应力(忽略压应力)齿轮抗弯疲劳强度计算中注意事项2齿形系数YFa:考虑齿形对标称弯曲应力的影响。影响YFa的因素有:齿数、齿轮制式、压力角和变位系数。模数变大变小,齿形随之放大缩小,但齿形不变。3应力修正系数YSa:考虑将标称弯曲应力换算成齿根弯曲应力的系数。它考虑了齿根过渡曲线处的应力集中、压应力和切应力。3重合度系数Ye:考虑将载荷由齿顶转换到单齿啮合区的系数设计:潘存云齿轮强度计算是根据齿轮可能出现的失效形式来进行的。在一般闭式齿轮传动中,轮齿的失效主要是齿面接触疲劳点蚀和轮齿弯曲疲劳折断。齿面疲劳点蚀与齿面接触应力的大小有关,而齿面的最大接触应力可近似用赫兹公式进行计算。二、直齿圆柱齿轮传动的齿面接触强度计算赫兹公式:“+”用于外啮合,“-”用于内啮合实验表明:齿根部分靠近节点处最容易发生点蚀,故取节点处的应力作为计算依据。节圆处齿廓曲率半径:齿数比:u=z2/z1=d2/d1

≥1得:O2ω2(从动)O1N1N2ttω1(主动)T1cα

α

d12d22α

中心距:a=(d2±

d1)/2或:d1

=2a/(u

±1)Cρ1ρ2=d1(u

±1)/2在节点处,载荷由一对轮齿来承担:ZE─弹性系数代入赫兹公式得:引入齿宽系数:ψd=b/d1得设计公式:当一对齿轮的材料,传动比以及齿宽系数一定时,由齿面接触强度所决定的承载能力,仅与中心距a或齿轮得分度圆有关。分度圆直径分别相等的两对齿轮,不论其模数是否相等,具有相同的承载能力。模数m不能成为衡量齿轮接触强度的依据。当配对齿轮的材料不同时,公式中的系数也不同。重合度系数:Zε=0.85~0.92一对钢制齿轮:ZE=189.8MPa在应用齿面接触疲劳强度计算公式时,需明确以下几点:

1)本小节公式中“±”符号的意义为:正号用于外啮合,负号用于内啮合。

2)公式中弹性系数ZE的单位为,因此,其相应力的单位应为N,长度单位为mm,且其余参数的单位也应保持一致。例如:转短单位为N.mm.应力单位为MPa等。

3)由于一对齿轮中只要苟一个齿轮出现点蚀即导致传动失效,且sH1=sH2

。若两齿轮的许用应力不同,即sHP1

≠sHP2

,则应代以其中较小值计算。

1.许用弯曲应力:弯曲疲劳极限σFlim由实验确定。SFlim为安全系数,查表确定。YST为应力修正系数,一般取2。YN为寿命系数,一般取1。YX为尺寸系数,一般取1。三许用应力4)由按齿面接触强度计算得到的设计公式,似乎齿面接触疲劳强度取决于小轮直径d1,但因为d1

=2a/(u

±1)以及ψd=b/d1因此,在载荷、材质和齿数比等因素确定之后,齿面接触疲劳强度实质上取决于齿轮传动的外廊尺寸,即中心距及齿宽的大小安全系数SHlim和SFlimSHSF安全系数软齿面(HBS≤350)硬齿面(HBS>350)重要的传动、渗碳淬火齿轮或铸造齿轮1.0~1.11.3~1.41.1~1.21.4~1.61.6~2.21.32.许用接触应力:σHlim

----接触疲劳极限,由实验确定,SHlim

----为安全系数,查表确定。ZN

----为接触疲劳强度的寿命系数,一般取1。ZW

----为工作硬化系数,查图确定。因弯曲疲劳造成的轮齿折断可能造成重大事故,而疲劳点蚀只影响寿命,故:SF>SH800700600500400100200300HBSσHlim(N/mm)600500400300200100200HBSσHlim(N/mm)600500400300200100200300HBSσHlim(N/mm)灰铸铁球墨铸铁普通碳素钢正火铸钢正火合金钢调质合金铸钢调质优质碳素钢调质或正火铸钢调质齿轮的接触疲劳极限σHlim1500140013001000900σHlim(N/mm)12001100800405060HRC405060HRC301500140013001000900σHlim(N/mm)12001100800合金钢渗碳淬火调质钢表面淬火渗氮钢氮化调质钢氮化齿轮的接触疲劳极限σHlim按有限寿命计算时的寿命系数ZN载荷稳定时载荷不稳定时

N=60antN、Nv——循环次数、当量循环次数a——齿轮旋转一周,同侧齿廓啮合次数n——齿轮转速(r/min)ni、Ti、Thi——第i次循环中转速、转矩和寿命t——设计寿命(h)m——指数(查表)

应力循环基数N0和指数m齿轮材料接触疲劳极限弯曲疲劳极限应力循环基数N0

指数m应力循环基数N0指数m调质钢、球墨铸铁、珠光体可锻铸铁5×1076.63×1066.2表面硬化钢8.7调质钢或渗氮钢经气体渗氮、灰铸铁2×1065.717调质钢经液体渗氮或碳氮共渗15.784教材图5-32

接触疲劳强度计算的寿命系数ZN每条接触寿命系数ZN曲线有三部分构成:当N≥N0

时,ZN取最小值的水平直线部分(ZN=1);当N<VN

<N0

时,为倾斜直线部分;当N<Nj

时,ZN取最大值的水平直线部分。这三部分分别对应于齿面接触疲劳强度的无限寿命计算、有限寿命计算和静强度计算。齿轮传动设计中重要参数的选择1.齿数和模数当中心距一定,齿数增大,重合度增大,能增加传动的平稳性,降低噪音。在分度圆直径一定的前提下,会减小模数,齿高会减小,从而减小摩擦,提高抗胶合能力。同时还会节约材料和降低加工成本。闭式软齿面一般转速较高,齿数宜多些:z1=20~40;开式及闭式硬齿面:z1≥17,以保证较大的模数。2.传动比i和齿数比u一对齿轮传动i=n主/n从=Z从/Z主一对齿轮传动u=Z大/Z小减速时i=u;增速时i=1/u3.中心距a两个齿轮的齿数应该互质,以免轮齿的磨损集中于某几个齿上。中心距是圆柱齿轮传动的特征尺寸,也是最重要的几何参数之一。设计中应取值整齐、简单,并尽量不含小数。在大批量生产时.推荐中心距按荐用表选用。单件或小批量生产时可不受此限,建议参照《标准尺寸GB/12822—1981)中的数系选用,或取尾数为0、5、2、8的整数。a数值不得小于按齿面接触强度算出的中心距值,否则齿面接触承载能力可能不足。yd反映齿轮宽度与径向尺寸之间的比例关系,且齿宽越大,齿轮的承载能力越强,从而可以减小小轮的直径。yd的取值直接影响齿轮传动的布局与传动质量,因此也是齿轮设计的重要参数。在用式b=ydd1计算齿宽时,有时会包含小数部分。一般应对其进行园整,即取整数。对于圆柱齿轮传动(人字齿轮除外),通常还应使小齿轮齿宽b1比大齿轮齿宽b2=b宽出5~10mm。4.齿宽系数

5.齿轮传动精度等级的选择及其应用精度等级直齿圆柱齿轮9级斜齿圆柱齿轮直齿圆锥齿轮圆周速度v(m/s)8级7级6级≤15≤10≤5≤3≤25≤17≤10≤3.5≤9≤6≤3≤2.5应用高速重载齿轮传动,如飞机、汽车和机床中的重要齿轮;分度机构的齿轮传动。高速中载或低速重载齿轮传动,如飞机、汽车和机床中的重要齿轮;分度机构的齿轮传动。机械制造中对精度无特殊要求的齿轮。低速及对精度要求低的齿轮设计:潘存云§5-11斜齿圆柱齿轮传动1.斜齿轮的共轭齿廓曲面考虑齿轮宽度,则直齿轮的齿廓曲面是发生面在基圆柱上作纯滚动时,发生面内一条与轴线平行的直线KK所展成的曲面。直齿轮:啮合线→啮合面两基圆的内公切面啮合点→接触线,即啮合面与齿廓曲面的交线。啮合特点:

沿齿宽同时进入或退出啮合。突然加载或卸载,运动平稳性差,冲击、振动和噪音大。斜直线KK的轨迹-斜齿轮的齿廓曲面→螺旋线渐开面Kβb

-基圆柱上的螺旋角KK线上每一点都产生一条渐开线,其形状相同而起始点不在同一条母线上发生面

基圆柱发生面AKAAAβbKKd12bbKKS(1)切于基圆柱的平面与齿廓曲面的交线为一斜直线,该直线与基圆柱的母线的夹角总是bb。(2)端面与齿廓曲面的交线为渐开线。(3)基圆柱及它的同轴圆柱面与齿廓曲面的交线为螺旋线,但各螺旋线的螺旋角不等,且bk≠

bb。(4)过齿廓曲面上任一点所做的法平面与端面之间的夹角为

bb。设计:潘存云12βb啮合面基圆柱渐开线螺旋面KK齿面接触线S平面:发生面、啮合面、内公切面。SN1N1N2N2PP任一端面内是一对渐开线共轭齿廓的啮合,节点为P。P的集合构成了斜齿圆柱齿轮啮合的瞬时轴PP。端面渐开线齿廓的啮合点K的集合构成了接触线KK。KK线必在S内设计:潘存云啮合特点:接触线长度的变化:

短→长→短加载、卸载过程是逐渐进行的→传动平稳、冲击、振动和噪音较小,适宜高速、重载传动。在端面内,斜齿轮的齿廓曲线为渐开线,相当于直齿圆柱齿轮传动,满足定传动比要求。工作深度设计:潘存云设计:潘存云β二、斜齿轮的基本参数1.斜齿轮的螺旋角将分度圆柱展开,得一矩形,有:tgβ=πd/l其中αt为端面压力角。πdπdb同理,将基圆柱展开,也得一矩形,有:tgβb=πdb/ll得:

tgβb/tgβ=db/d∴

tgβb=tgβcosαt=cosαtβ定义分度圆柱上的螺旋角为斜齿轮的螺旋角β

。判别方法dββb右旋β左旋β设计:潘存云B法面内的齿形与刀具的齿形一样,取标准值。2.模数mn、mt将分度圆柱展开,得一矩形,pn=ptcosβ将pn=πmn,pt=πmt

代入得:βpt

β可求得端面齿距与法面齿距之间的关系:斜齿轮的齿面为螺旋渐开面,其法面齿形和端面齿形不一样,参数也不一样。切削加工时,刀具沿齿槽方向运动,故法面内的齿形与刀具的齿形一样,取标准值。计算时,按端面参数进行,故应建立两者之间的关系。端面是圆,而法面不是圆πdmn=mtcosβnn

pn设计:潘存云b'a'c3.压力角:αn、αt用斜齿条说明:ββ在△a’b’c’中,有:∠a’b’c=αn

在△abc中,有:∠abc=αt由

ab=a’b’,a’c=accosβ

得:tgαn=

tgαtcosβ

4.斜齿轮传动的几何尺寸不论在法面还是端面,其齿顶高和齿根高一样:h*an-法面齿顶高系数,han*=1c*n-法面顶隙系数,

c*n=0.25过c点作轮齿的法剖面在法面和端面内齿高一样,tgαn=a’c/a’b’tgαt=ac/ab

ha=h*anmnhf=(h*an+c

*n)mnαnabcaa’βαt分度圆直径:

d=zmt=zmn/cosβ中心距:

a=r1+r2可通过改变β来调整a的大小。5.一对斜齿圆柱齿轮的正确啮合条件外啮合

:

β1=-β2mn1=mn2

,αn1=αn1

mt1=mt2

,αt1=αt2一对斜齿轮的正确啮合条件,除了模数和压力角应分别相等外,其螺旋角必须匹配。=mn(z1+z2)/2cosβ

内啮合:β1=β2设计:潘存云bB2B26.斜齿轮传动的重合度直齿轮:斜齿轮:ε的增量:△ε=△L/pbt分析图示直齿轮和斜齿轮在啮合面进入啮合(B2B2)和退出啮合(B1B1)的情形。△LβbβbB1B1=btgβb/pbt

=ε+△ε若b=100,β=20∘mn=2则:

B1B1bB2B2Lε=L/pb

εγ=(L+△L)/pbt=btgβ/pt△ε=5.45前端面后端面设计:潘存云cdβρ三、斜齿圆柱齿轮的当量齿数用盘铣刀加工斜齿轮时,加工沿法面进行,要求斜齿轮法面内的齿形与所选铣刀的齿形近可能接近。选择铣刀组号的依据是直齿轮的齿数,因此,有必要知道一个齿数为z的斜齿轮法面内的齿形与多少个齿的直齿轮的齿形相当,该直齿轮作为选刀号的依据。定义:与斜齿轮法面齿形相当的直齿轮,称为该斜齿轮的当量齿轮,其齿数称当量齿数。过分度圆C点作轮齿的法剖面得一椭圆,以C点曲率半径ρ作为当量齿轮的分度圆半径。rv=ρ得:zv=2rv/mn斜齿轮不发生根切的最少齿数:

zmin=zvmincos3β=d/mncos2β=zmt/

mncos2β=z/cos3βa椭圆长半轴:

a=d/2cosβ短半轴:

b=d/2

由高数知,C点的曲率半径为:b=a2/b=d/2cos2β若β=20∘zvmin=17zmin=14

齿槽βnn设计:潘存云设计:潘存云设计:潘存云d12βF’F’ββF’四、斜齿圆柱齿轮的受力分析和强度计算ω1T1圆周力:径向力:轴向力:轮齿所受总法向力Fn可分解为三个分力:圆周力Ft的方向在主动轮上与运动方向相反,在从动论上与运动方向相同;径向力指向各自的轴心;轴向力的方向由螺旋方向和轮齿工作面而定。FrFtFt长方体底面长方体对角面即轮齿法面F’=Ft/cosβFr=

F’tgαn

αnFrFnF’αnFncFaFa1、受力分析2、各作用力的方向(1)圆周力Ft

在主动轮上与其旋转方向相反,在从动轮上与其旋转方向相同。(主反从同)(2)径向力Fr

外齿轮分别指向各自的轮心;内齿轮,则背离其齿轮中心。3、各作用力之间的关系Ft1=-Ft2Fr1=-Fr2(3)轴向力Fa

可利用“主动轮左、右手定则”来判断,对主动轮,左(右)旋用左(右)手,以四指弯曲的方向表示主动轮的旋转方向,则大拇指的指向表示主动轮所受的轴向力的方向。Fa1=-Fa2斜齿圆柱齿轮传动的强度计算是按轮齿的法面进行的,其基本原理与直齿轮相同。但是,斜齿轮的重合度大,同时啮合的轮齿较多,轮齿的接触线是倾斜的,在法面内斜齿轮的当量齿轮的分度圆半径较大,因此斜齿轮的接触强度和弯曲强度较直齿轮低。2、斜齿圆柱齿轮强度计算一对钢制标准斜齿轮传动的接触应力及强度条件为:得设计公式:当β不为80~150时,常数项109要修正。求得分度圆之后,可选定齿数Z1和螺旋角β求出mn引入齿宽系数:ψd=b/d1mn圆整为标准值由中心距故若z1、z2取整,mn符合标准,a已预先决定或需圆整,则需调整β为:通常螺旋角:β=8˚~15˚

得设计公式:其中模数mn为法面模数,YFS为齿形系数,弯曲应力验算公式:引入齿宽系数:ψd=b/d根据当量齿数由图表查得。人字齿轮取:β=27˚~45˚

Yεβ为重合度与螺旋角系数,按端面重合度从图中查取。设计:潘存云设计:潘存云βFnFtββFtFn7.斜齿轮的主要优缺点

①啮合性能好、传动平稳,噪音小。

②重合度大,承载能力高。③zmin<zvmin,机构更紧凑。

④缺点是产生轴向力,且随β增大而增大,一般取β=8°~20°。采用人字齿轮,可使β=25°~40°。常用于高速大功率传动中(如船用齿轮箱)。FsFsββ设计:潘存云设计:潘存云r2O2r1PO1P1rv1§5-12直齿圆锥齿轮传动一、圆锥齿轮概述作用:传递两相交轴之间的运动和动力。结构特点:轮齿分布在锥台表面上,轮齿大小逐渐由大变小。轴交角∑:根据需要确定为了计算和测量的方便,取大端参数(如m)为标准值。名称变化:圆柱→圆锥,如分(度圆)锥、(齿)顶(圆)锥等。δ1=90°相当于齿轮齿条啮合分度圆锥角δ。P21冠轮δ2∑设计:潘存云设计:潘存云轴交角∑

根据需要确定圆锥齿轮类型按齿形分有:直齿、斜齿、曲齿(圆弧齿、螺旋齿)∑=90°常用∑=90°直齿斜齿曲齿设计:潘存云设计:潘存云渐缩齿等高齿平面啮合内啮合等顶隙齿圆锥齿轮类型按齿形分:直齿、斜齿、曲齿;

按啮合方式分:外啮合、内啮合、平面啮合;

按轮齿高度分:渐缩齿、等高齿、等顶隙齿.

外啮合设计:潘存云设计:潘存云O1O21.理论齿廓一个圆平面在一圆锥上作纯滚动时,平面上任一点的轨迹由于两锥齿轮作定点运动,只有到定点距离相等的点(球面上的点)才能啮合,故共轭齿廓分布在球面上。齿廓曲面:

圆平面上某一条半径上所有点的轨迹。

演示模型公共锥顶球面渐开线——球面渐开线。圆平面称发生面发生面,圆锥称基圆锥。基圆锥二、背锥及当量齿轮设计:潘存云设计:潘存云o2.背锥及当量齿轮过大端作母线与分度圆锥母线垂直的圆锥

将球面齿往该圆锥上投影,则球面齿形与锥面上的投影非常接近。锥面可以展开,故用锥面上的齿形代替球面齿。演示纸片模型。将背锥展开得扇形齿轮,补全,得当量齿轮,其齿形与锥齿轮大端的球面齿形相当,两者m和α相同。当量齿轮的参数:rrvr

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《标准理解与实施》课件

- 《盾构施工测量培训》课件

- 《员工安全教育讲义》课件

- 《测序技术介绍》课件

- 单位管理制度集合大全职工管理篇

- 单位管理制度集粹选集员工管理篇十篇

- 单位管理制度汇编大全职工管理篇

- 单位管理制度合并汇编【职员管理篇】

- 《客服分析报告会》课件

- 单位管理制度分享合集【人力资源管理】十篇

- DZ/T 0462.1-2023 矿产资源“三率”指标要求 第1部分:煤(正式版)

- DLT 265-2012 变压器有载分接开关现场试验导则

- 手术室护理年终总结

- 职业生涯规划班会课教案设计

- 微观经济学(对外经济贸易大学)智慧树知到期末考试答案2024年

- (正式版)HGT 6277-2024 甲醇制烯烃(MTO)级甲醇

- 注射用更昔洛韦的临床疗效研究

- 2023年1月广东省自考00634广告策划试题及答案含解析

- 中国绿色建筑现状与未来展望

- 河南省洛阳市2023-2024学年高二上学期期末考试英语试题(解析版)

- 超声检查医疗纠纷的防范培训课件

评论

0/150

提交评论