版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

统计过程控制SPCStatisticalProcessControl上海企航科技咨询有限公司SPC的产生

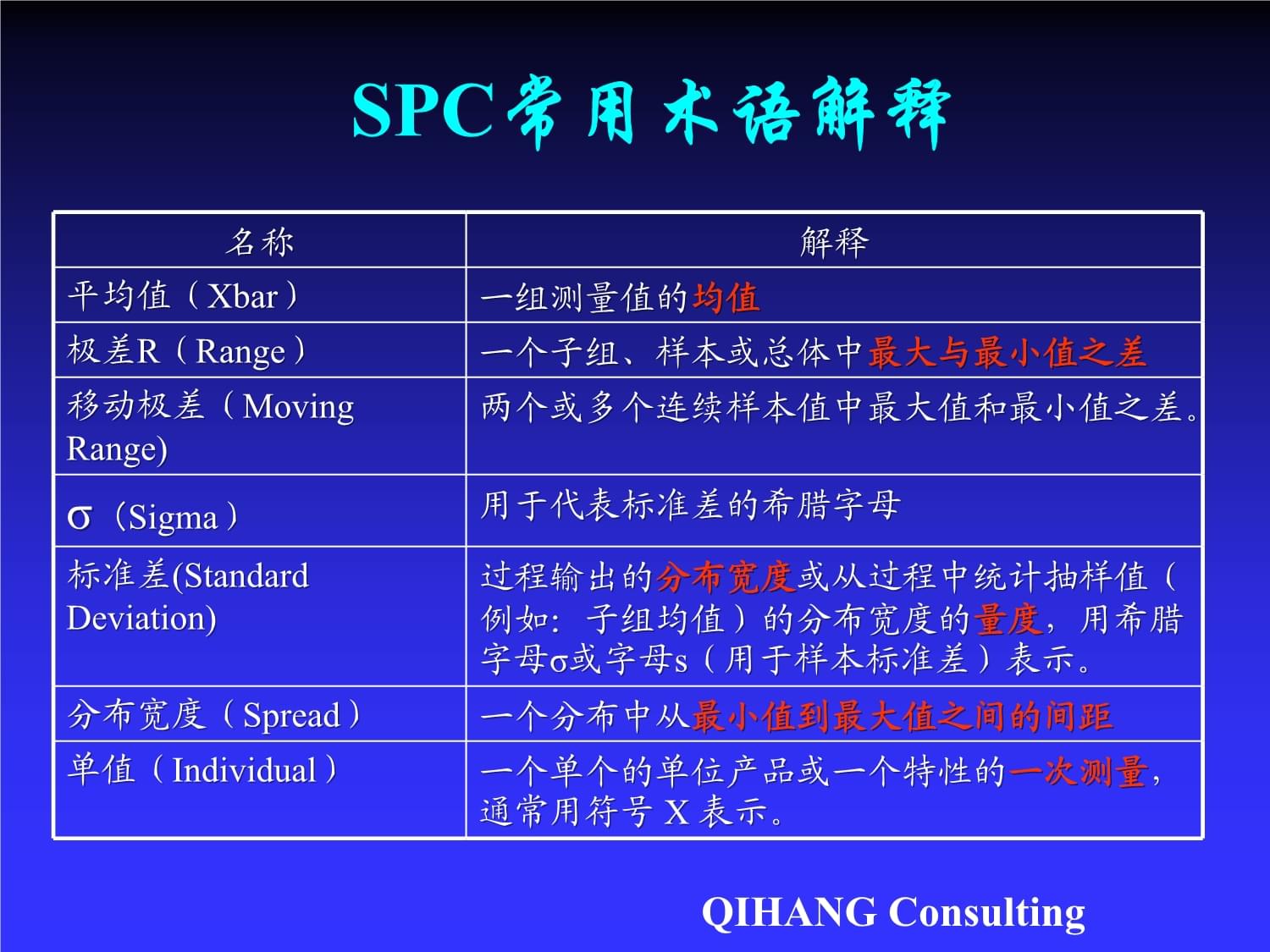

工业革命以后,

随着生产力的进一步发展,大规模生产的形成,如何控制大批量产品质量成为一个突出问题,单纯依靠事后检验的质量控制方法已不能适应当时经济发展的要求,必须改进质量管理方式。于是,英、美等国开始着手研究用统计方法代替事后检验的质量控制方法。1924年,美国的休哈特博士提出将3Sigma原理运用于生产过程当中,并发表了著名的“控制图法”,对过程变量进行控制,为统计质量管理奠定了理论和方法基础。SPC的作用确保过程持续稳定、可预测。提高产品质量、生产能力、降低成本。为过程分析提供依据。区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。SPC常用术语解释名称解释平均值(Xbar)一组测量值的均值极差R(Range)一个子组、样本或总体中最大与最小值之差移动极差(MovingRange)两个或多个连续样本值中最大值和最小值之差。σ(Sigma)用于代表标准差的希腊字母标准差(StandardDeviation)过程输出的分布宽度或从过程中统计抽样值(例如:子组均值)的分布宽度的量度,用希腊字母σ或字母s(用于样本标准差)表示。分布宽度(Spread)一个分布中从最小值到最大值之间的间距单值(Individual)一个单个的单位产品或一个特性的一次测量,通常用符号X表示。名称解释中位数˜x将一组测量值从小到大排列后,中间的值即为中位数。如果数据的个数为偶数,一般将中间两个数的平均值作为中位数。中心线(CentralLine)控制图上的一条线,代表所给数据平均值。过程均值(ProcessAverage)一个特定过程特性的测量值分布的位置即为过程均值,通常用Xbar来表示。链(Run)控制图上一系列连续上升或下降,或在中心线之上或之下的点。它是分析是否存在造成变差的特殊原因的依据。SPC常用术语解释名称解释变差(Variation)过程的单个输出之间不可避免的差别;变差的原因可分为两类:普通原因和特殊原因。特殊原因(SpecialCause)一种间断性的,不可预计的,不稳定的变差根源。有时被称为可查明原因,它存在的信号是:存在超过控制限的点或存在在控制限之内的链或其它非随机性的图形。普通原因(CommonCause)造成变差的一个原因,它影响被研究过程输出的所有单值;在控制图分析中,它表现为随机过程变差的一部分。过程能力(ProcessCapability)是指按标准偏差为单位来描述的过程均值和规格界限的距离,用Z来表示。SPC常用术语解释正态分布假如对一个要求长度为20.30的零件进行测量,共测量75次,得到的数据范围如下,对次数比例的统计直方图如下页所示:数据范围20.105-20.15520.155-20.20520.205-20.25520.255-20.30520.305-20.35520.355-20.40020.400-20.455测得次数2823201354次数比例2.7%10.7%30.7%26.7%17.3%6.7%5.3%正态分布正态分布

当测量数据趋近无穷多,分组间隔趋近无穷小时,直方图趋近一条光滑曲线:正态分布这条曲线就称为正态分布曲线,正态分布函数:正态分布的的参数正态分布由由2个参数数决定:即总体均值值:μ(常常用样本均均值Xbar来估计计)总体标准差差:σ(常常用样本标标准差S来来估计),,标准差是是对波动的的度量正态分布的的重要特性性正态分布的的图形特点点是中间高高、两头低低、左右对对称并延伸伸至无限。。根据正态分分布的中心心极限定理理,当样本本大小n4或5时,,无论X是是否服从正正态分布,,Xbar都近似服服从正态分分布;只要要X的的总总体体分分布布不不是是太太不不对对称称,,子子组组极极差差R的的分分布布就就没没有有太太大大的的变变化化。。正态态分分布布的的重重要要特特性性若X服服从从正正态态分分布布,,X落落在在μμ±±3σσ之之间间的的概概率率为为99.74%,,在在实实践践中中我我们们认认为为这这是是““实实际际上上的的必必然然事事件件””。。X≤≤μμ±±3σσ是是必必然然事事件件,,是是在在普普通通原原因因作作用用下下必必然然会会发发生生的的事事情情,,当当X超超出出了了这这一一范范围围,,就就说说明明有有特特殊殊原原因因出出现现。。在实实际际中中我我们们就就利利用用这这一一原原理理来来判判别别生生产产是是否否出出现现了了异异常常。。如果仅存在变差的普通原因,目标值线随着时间的推移,过程的输出形成一个稳定的分布并可预测。预测时间范围目标值线如果存在变差的特殊原因,随着时间的推预测移,过程的输出不稳定。时间范围普通通原原因因和和特特殊殊原原因因控制制图图将正正态态分分布布曲曲线线顺顺时时针针旋旋转转90度度,,画画上上中中线线(Xbar线线)和和±±3σσ线线,,并并略略去去曲曲线线。。将将点点X描描在在图图上上就就成成了了控控制制图图。。控制制图图的的类类型型均值值和和极极差差图图::Xbar-R均值和标准差差图:Xbar-S中位数和极差差图:x~-R单值和移动极极差图:X-MR不合格品率((不合格品数数/样本数))图:p不合格品数((样本恒定))图:np不合格数(缺缺陷数,抽样样量恒定)图图:c单位产品不合合格数(缺陷陷数/抽样量量)图:u控制图的选择择确定要制定控制图的特性是计量型数据吗?否关心的是不合格品率?否关心的是不合格数吗?是样本容量是否恒定?是使用np或p图否使用p图样本容量是否恒定?否使用u图是是使用c或u图是性质上是否是均匀或不能按子组取样—例如:化学槽液、批量油漆等?否子组均值是否能很方便地计算?否使用中位数图是使用单值图X-MR是控制图的选择择注:本图假设设测量系统已已经过评价并并且是适用的的。子组容量是否大于或等于9?是否是否能方便地计算每个子组的S值?使用X—R图是否使用X—R图使用X—s图接上页控制图的分类类分析用控制图图制造过程分析析用过程能力研究究用过程控制准备备用控制用控制图图追查不正常原原因迅速消除此项项原因研究并采取防防止此项原因因的纠正措施施分析用过程稳定控制用控制图选择练练习质量特性样本数控制图长度5重量10乙醇比重1锡炉温度1电灯亮/不亮100工程更改处理时间1每一平方米的脏点1平方米作图前的准备备:建立适合于实实施的环境,,提供必需的的资源;定义过程;确定作图特性性;定义测量系统统;使不必要的变变差最小;记录相关事件件。Xbar-R图Xbar-R图收集数据:子组大小:选选择连续生产产的4到5件件产品组合;;子组频率:应应充分考虑人人、机、料、、法、环;计算控制限::在计算控制制限时,应满满足下述二个个条件:至少100个个数据至少25个子子组。Xbar-R图初始控制图::将尺寸公差作作为控制限::收集25组数数据;计算Xbar和R:计算Xbarbar和Rbar:计算控制限::Xbar-R图Xbar-R图Xbar-R图异常判断断超出控制限的的点(R图超超下限说明分分布变好);;连续7点位于于中心线一侧侧,但对于R图来说,7点位于中心心线下侧是过过程变好的表表示;连续7点上升升或下降,但但对于R图来来说,连续7点下降表示示过程变好;;大约2/3的的点应落在μμ±σ区域内内;连续的3点、、7点或10点中至少有有2点、3点点或4点落在在μ±2σ之之外;连续的11点点、14点、、17点或20点中至少少有10点、、12点、14点或16点在中心线线一侧。局部措施和系系统措施1局部措施通常用来消除除变差的特殊殊原因通常由与过程程直接相关的的人员实施通常可纠正大大约15%的的过程问题2对系统采取措措施通常用来消除除变差的普通通原因几乎总是要求求管理措施,,以便纠正大约可纠正85%的过程程问题

1、分析过程2、维护过程本过程应做什么?监控过程性能会出现什么错误?查找变差的特殊原因并本过程正在做什么?采取措施。达到统计控制状态?确定能力计划实施计划实施措施研究措施研究计划实施

3、改进过程措施研究改进过程从而更好地理解普通原因变差减少普通原因变差过程改进循环环Xbar-R图:过程改改进对控制图上出出现的异常进进行原因分析析,提出并采采取纠正和预预防措施,重重新计算控制制限在重新计计算控制限时时应去掉措施施采取前的数数据;不断发现异常常原因并采取取措施,对过过程持续改进进,直至Cpk≥1.33。。持续改进过程能力指数数过程能力是指指过程的加工工质量满足技技术标准的能能力。常用过过程能力指数数用Cp或Cpk表示,通常要要求Cp或Cpk≥1.33。。过程能力指数数注:T为公差差范围,M为为公差中心双侧公差只有上限要求只有下限要求过程能力指数数QS9000中Cpk的计算方式::上限能力指数数:下限能力指数数:过程能力指数数:Cpk和Ppk名称σ的估计方法取样方法Cpk稳定过程的能力指数包含所有过程Ppk初始过程能力指数允许集中取样过程能力指数数CpCpk0.330.671.001.331.672.000.3366.3688484.13484.13484.1344784.134470.6795.4597.72297.72597.7249997.724991.0099.7399.86599.8650199.865011.3399.99499.9968399.996831.6799.9999499.999972.0099.9999998Cp和Cpk联合应用时时的产品合格格率%:设备能力指数数Cmk何时应用Cmk指数新机器验收时时机器大修后新产品试产时时产品不合格追追查原因时在设备和模具具结合在一起起考虑时控制图及Cpk实际操作作控制图及Cpk实际操作作一零件的宽度度要求为20±0.5,,在生产中对对它进行SPC控制,每每隔一小时取取样5件,用用游标卡尺测测得25组数数据如文件所所示。用MiniTAB画Xbar-R图图,判断哪些些点异常,计计算Cp和Cpk。控制图及Cpk实际操作作控制图及Cpk实际操作作在福利彩票37选7+1的玩法中每每个号码出现

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- REITs系列报告:REITs市场承压调整把握政策红利

- 招商银行公司简评报告:业绩寻底红利与价值属性兼备

- 输液泵护理培训

- 输液器具标准培训

- 小学语文教师工作总结报告

- 轻医美培训教学课件

- 软件设计模式培训

- 跨境电商培训资料

- 身体健康知识

- 跆拳道教学培训

- 2026届湖南省长郡中学生物高三上期末学业质量监测模拟试题含解析

- 餐厅特色档口运营方案

- 2025年天翼云解决方案架构师认证考试模拟题库(200题)答案及解析

- 2025年甘肃省综合评标专家库考试题库及答案

- 老年友善医院创建-社区卫生服务中心员工手册

- 高一地理(人教版)学案必修一第6章第二节地质灾害

- 2025年大宗商品数字化交易平台可行性研究报告

- 广东省中山市三鑫学校2025-2026学年上学期九年级10月月考英语试题(含答案)

- 行政执法证据课件

- 《网络安全标准实践指南-网络数据安全风险评估实施指引》

- 平滑肌瘤完整版本

评论

0/150

提交评论