版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

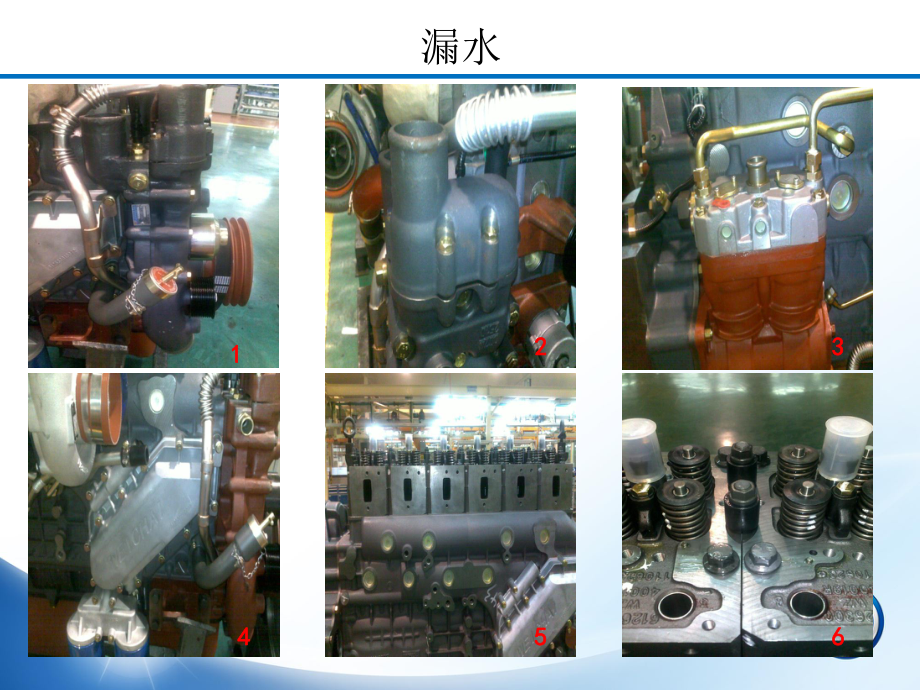

1、试车常见故障分析试车常见故障分析 汇报人:孙静静发动机的构造配气系统供油系统燃烧系统活塞连杆系统控制系统呼吸系统循环系统消化系统运动系统神经系统发动机人发动机常见故障-磕碰伤 磕碰伤:在发动机零部件的安装过程以及发动机的转运过程中,往往会造成磕碰伤,在安装完毕及转运完毕,要注意检查以上容易出现磕碰伤的部位,确认零部件无磕碰伤。发动机常见故障-三漏漏水漏油漏气漏水1 12 23 36 64 45 5漏油1 12 23 34 45 56 6漏油12127 78 89 910101111漏气1 12 23 3发动机常见故障-性能开车磨合人工调整开车一、车不起动ECU过油螺钉起动机喷油泵高压油管磨合二

2、、开车机油压力高三、开车机油压力低磨合四、开车前端异响一缸气缸减震器涨紧轮水泵驱动轮机油泵磨合五、发动机功率不足第四个点功率不足第三个点功率不足共轨管喷油器增压器轨压传感器流量计量单元人工调整大扭矩拉不上标定点功率不足喷油器增压器增压器喷油泵ECU数据案例分析一、一、p12p12机体曲轴盘不动机体曲轴盘不动案例描述案例描述: 20132013年年8 8月月2 2日总装一车间反馈一台配对号为日总装一车间反馈一台配对号为13G01072S13G01072S的机体无法盘动的机体无法盘动曲轴,更换曲轴、主轴瓦、止推片后依然无法盘动。对故障气缸体总成重新采用阿曲轴,更换曲轴、主轴瓦、止推片后依然无法盘动

3、。对故障气缸体总成重新采用阿特拉斯特拉斯1414轴拧紧机拧紧后,采用内径千分表对轴拧紧机拧紧后,采用内径千分表对1 1至至7 7档主轴孔的孔径进行了测量,测档主轴孔的孔径进行了测量,测量中发现第量中发现第5 5档主轴孔孔径超差(工艺要求档主轴孔孔径超差(工艺要求110110(0 0,+0.022+0.022),实际上下方向为),实际上下方向为(110-0.12110-0.12)mmmm,左右方向为,左右方向为(110+0.04110+0.04)mmmm,主轴孔呈严重的椭圆形状,主轴孔呈严重的椭圆形状。案例分析影响程度:给车间带来人力、物力的较大损失。影响程度:给车间带来人力、物力的较大损失。原

4、因分析:原因分析:1 1、造成盘车卡滞气缸体的工序为气缸体总成造成盘车卡滞气缸体的工序为气缸体总成OP40OP40松动去应力并二次拧紧。比松动去应力并二次拧紧。比对缸体前端面标示的流水号后发现,该台工件为对缸体前端面标示的流水号后发现,该台工件为8 8月月2626日至日至2727日生产,使用的日生产,使用的主轴承螺栓为诸标螺栓。主轴承螺栓为诸标螺栓。2 2、主螺栓孔攻丝后,螺纹表面有残留毛刺等异物,导致螺栓拧紧未发生低扭主螺栓孔攻丝后,螺纹表面有残留毛刺等异物,导致螺栓拧紧未发生低扭矩报警,但随着气缸体总成后续粗、半精等加工,较大的工件内应力使螺栓预矩报警,但随着气缸体总成后续粗、半精等加工,

5、较大的工件内应力使螺栓预紧力降低紧力降低。3 3、发生低扭矩报警后,操作者取出旧螺栓,原螺栓孔内残留的润滑油减少,发生低扭矩报警后,操作者取出旧螺栓,原螺栓孔内残留的润滑油减少,未涂抹新润滑油即放入新螺栓进行了拧紧,过大摩擦力影响了螺栓达到扭矩值。未涂抹新润滑油即放入新螺栓进行了拧紧,过大摩擦力影响了螺栓达到扭矩值。4 4、从存储的拧紧数据分析及询问操作者,在、从存储的拧紧数据分析及询问操作者,在2626、2727日的生产中,有的气缸体日的生产中,有的气缸体存在一多半螺栓都报警的情况,操作者在更换新螺栓时,如若碰在下班吃饭或存在一多半螺栓都报警的情况,操作者在更换新螺栓时,如若碰在下班吃饭或有

6、其他突发情况,容易遗漏需要更换的个别螺栓。有其他突发情况,容易遗漏需要更换的个别螺栓。案例分析二、机身与冷盖接合面漏水二、机身与冷盖接合面漏水案例描述案例描述:20132013年年8 8月月7 7日试车返修区出现一台机身与冷盖接合面漏水的机器。日试车返修区出现一台机身与冷盖接合面漏水的机器。原因分析:冷盖原因分析:冷盖垫子垫子装装偏。偏。解决措施:(解决措施:(1 1)安装冷盖之前先认肩;)安装冷盖之前先认肩; (2 2)车间安装完冷盖之后,检查外圈垫子是否露出。)车间安装完冷盖之后,检查外圈垫子是否露出。案例分析三、第五缸、第六缸缸盖与出水管接合面漏水三、第五缸、第六缸缸盖与出水管接合面漏水

7、案例描述案例描述:20132013年年8 8月月2828日,试车返修一台五缸缸盖与出水管接合面漏水、日,试车返修一台五缸缸盖与出水管接合面漏水、一台六缸缸盖与出水管接合面漏水的机器,拆下出水管及出水管垫片后一台六缸缸盖与出水管接合面漏水的机器,拆下出水管及出水管垫片后发现缸盖垫片有多边、多料以及出水管与缸盖接合面处有一处大砂眼的发现缸盖垫片有多边、多料以及出水管与缸盖接合面处有一处大砂眼的明显质量问题。明显质量问题。出水管垫子明显出水管垫子明显的多边、多料的多边、多料原因分析:原因分析:零件存在质量问题,但是零件存在质量问题,但是出水管垫子明显的多边、多料,出水管出水管垫子明显的多边、多料,出

8、水管存在明显砂眼,存在明显砂眼,操作者操作者装机前没有做好检查。装机前没有做好检查。影响程度:影响程度:对后面的工序造成人力、物力的浪费对后面的工序造成人力、物力的浪费出水管明显大砂出水管明显大砂眼、即缺料眼、即缺料案例分析四、油泵与法兰接合面漏油、油泵法兰与齿轮室结合面漏油四、油泵与法兰接合面漏油、油泵法兰与齿轮室结合面漏油原因分析:原因分析:操作者违反工艺,操作者违反工艺,装配法兰盘时将胶圈挤断。装配法兰盘时将胶圈挤断。解决措施:解决措施:(1 1)总装车间装配喷油泵时检查油泵胶圈情况,有无漏装或破损;)总装车间装配喷油泵时检查油泵胶圈情况,有无漏装或破损;(2 2)装配油泵之前将胶圈涂润

9、滑油;)装配油泵之前将胶圈涂润滑油;(3 3)手动安装喷油泵,严禁图省力用工具直接倒进去;)手动安装喷油泵,严禁图省力用工具直接倒进去;(4 4)安装完成之后用手检查一下胶圈有无挤在外面;)安装完成之后用手检查一下胶圈有无挤在外面;(5 5)检查法兰槽内有无异物;)检查法兰槽内有无异物;案例描述案例描述:20132013年年8 8月月1515日日,1213H056548,1213H056548柴油机在试车过程中油泵与法兰盘接合面柴油机在试车过程中油泵与法兰盘接合面漏漏油(重复发生油(重复发生9.29.2号发生胶圈挤);号发生胶圈挤);9 9月月9 9号油泵法兰与齿轮室结合面漏油,法兰号油泵法兰

10、与齿轮室结合面漏油,法兰密封胶圈凹槽内有异物压入。密封胶圈凹槽内有异物压入。挤断胶圈胶圈挤出法兰密封胶圈凹槽内有异物压入案例分析五、齿轮室与机体结合面漏油五、齿轮室与机体结合面漏油案例描述案例描述:20132013年年8 8月月2626日、日、2727日、日、2929日,试车连续退日,试车连续退修修“齿轮室与机身结合面漏油齿轮室与机身结合面漏油”机器,共计机器,共计1515台,主台,主要集中在要集中在副油道侧机体与齿轮室结合面漏油副油道侧机体与齿轮室结合面漏油。可能原因如下:可能原因如下:齿轮室与机体结合面副油道侧漏油装配螺栓把紧顺序涂胶均匀连续加工平面度粗糙度设计接触压力小齿轮室变形胶(1)

11、分析漏油点主要集中在副油道侧,因此基本可以排除平面度和粗糙度的问题。并且检验员测量齿轮室与机体的粗糙度与平面度:查产品图纸要求机身平面度整体要求0.05mm,区域要求0.03/100 mm;粗糙度Ra =3.2UM,经检验员测量机体都合格,满足要求,现场测量齿轮室粗糙度为0.02mm左右,合格。 ;(2)故障机器出现胶线断的位置很随机,涂胶问题应与副油道侧泄漏无关;(3)现场按工艺要求把紧,可排除此原因;(4)排除了平面度和粗糙度原因。案例分析六、齿轮室与机体结合面漏油六、齿轮室与机体结合面漏油 如图所示,如图所示,1 1、面压试验中表明前、面压试验中表明前面的两个螺栓之间压力小,是薄弱环面的

12、两个螺栓之间压力小,是薄弱环节,也是漏油所在位置节,也是漏油所在位置 ; 2 2、但是图中圈出压力低处分成了但是图中圈出压力低处分成了3 3部分,部分,中间部分几乎毫无压力。中间部分几乎毫无压力。如图所示,对应面压试验中压力低如图所示,对应面压试验中压力低的薄弱位置,机体上明显看出存在的薄弱位置,机体上明显看出存在加工刀痕,中间与加工刀痕,中间与2 2侧位置不一样,侧位置不一样,且中间位置几乎无压力且中间位置几乎无压力第一次面压试验案例分析五、齿轮室与机体结合面漏油五、齿轮室与机体结合面漏油第二次面压试验第二次面压试验 如图所示,试验结果同一如图所示,试验结果同一台一样,两个螺栓由于位置台一样

13、,两个螺栓由于位置较远,故压力很小。较远,故压力很小。如图所示,对应面压如图所示,对应面压试验中压力低的薄弱试验中压力低的薄弱位置位置案例分析五、齿轮室与机体结合面漏油五、齿轮室与机体结合面漏油第三次面压试验第三次面压试验- -对总装二机体进行面压试验,选用一号厂加工三车间机体结果如下所对总装二机体进行面压试验,选用一号厂加工三车间机体结果如下所示:示: 如图所示,试验结果表明两个螺如图所示,试验结果表明两个螺栓由于位置较远,故压力很栓由于位置较远,故压力很小,但小,但此处因为有中间齿轮,所以无法加此处因为有中间齿轮,所以无法加螺栓。螺栓。案例分析五、齿轮室与机体结合面漏油五、齿轮室与机体结合

14、面漏油齿轮室变形仿真结果图分析仿真结果,齿轮室在此处变形很小,计算结果小于显示0.005mm,说明此处泄漏与齿轮室变形关系不大。密封薄密封薄弱点弱点螺栓螺栓孔孔惰轮惰轮出油孔出油孔 齿轮室与机体结合面如图所示区域接触小,机油经螺栓孔或惰轮出油孔进入齿轮室与机体结合面,最终沿如图所示箭头方向慢慢渗出隔断槽隔断槽胶线胶线解决措施:解决措施:(1)在强度允许的情况下,铸造时在此处加一个隔断槽,以阻断油外渗;(2)惰轮轴孔周边涂胶,防止油从惰轮轴孔外漏。同时解决涂胶过程中出现的胶线间断不连续现象。(3)装配时结合面涂乐泰胶。案例分析六、曲轴后油封处漏油六、曲轴后油封处漏油原因分析:装配过程中未按作业指

15、导书要求操作,使得安装角度不正原因分析:装配过程中未按作业指导书要求操作,使得安装角度不正确,导致后油封被挤破,造成漏油。确,导致后油封被挤破,造成漏油。影响程度:责任返工及人力、物力的浪费。影响程度:责任返工及人力、物力的浪费。案例描述案例描述:20132013年年9 9月月3 3日,试车返修区拆检一台日,试车返修区拆检一台“曲轴后油封漏油曲轴后油封漏油”机机器,拆检后发现后油封有一处挤破。器,拆检后发现后油封有一处挤破。案例分析七、进气管端面漏气七、进气管端面漏气原因分析原因分析:厂家制造问题,未进行测漏。:厂家制造问题,未进行测漏。案例描述案例描述:20132013年年8 8月月1313

16、日日,试车返修,试车返修区退修一区退修一台台“进气管端面漏气进气管端面漏气”机机器,拆检发现进气管端面处倒角过大。器,拆检发现进气管端面处倒角过大。如 图 所 示 此 处 倒 角 应 为如 图 所 示 此 处 倒 角 应 为1X45,但如果所示倒角过,但如果所示倒角过大故导致漏气大故导致漏气案例分析八、车不启动八、车不启动案例描述案例描述:20132013年年9 9月月2 2日日,试车返修区拆检一台,试车返修区拆检一台“车不启动车不启动”机器,拆机器,拆检后检后发现发现检查发现山东鹰轮(检查发现山东鹰轮(25282528)生产的)生产的612600080452612600080452油泵齿轮刻

17、线油泵齿轮刻线位置错,约偏位置错,约偏120120正确位置正确位置错误位置错误位置正确位置正确位置案例分析八、车不启动八、车不启动原因分析:错用齿轮工装的问题(原因分析:错用齿轮工装的问题(612600080452612600080452齿轮气动打标工装与齿轮气动打标工装与612600081529612600081529齿轮工装非常相似,如下图:齿轮工装非常相似,如下图:影响程度:影响程度:对后面的工序造成人力、物力的浪费对后面的工序造成人力、物力的浪费案例分析九、开车异响九、开车异响- -燃烧室进异物燃烧室进异物案例描述案例描述:20132013年年8 8月月7 7日,试车退修一台日,试车退

18、修一台“开车异响开车异响”的机器,拆检发现二缸燃烧室的机器,拆检发现二缸燃烧室进异物。进异物。8 8月月1010号号 ,1413H0438651413H043865“车不启动车不启动”,拆检发现二缸燃烧室进定位销。,拆检发现二缸燃烧室进定位销。解决措施:解决措施:(1 1)总装二车间落缸盖之前检查缸盖底面及缸内有无异物;总装二车间落缸盖之前检查缸盖底面及缸内有无异物;(2 2)缸盖部件装气门锁夹,确保锁夹不弹到燃烧室内;)缸盖部件装气门锁夹,确保锁夹不弹到燃烧室内;(3 3)后工序有对缸盖进排气道进行复检,减少进异物的可能;)后工序有对缸盖进排气道进行复检,减少进异物的可能;(4 4)总装车间

19、严格按照工艺要求,防护磁条使用到位;)总装车间严格按照工艺要求,防护磁条使用到位;案例分析十、机油泵中间齿轮无挡圈问题十、机油泵中间齿轮无挡圈问题1 1、20132013年年2 2月月1919日日 DHD10G0185 1213A011182 DHD10G0185 1213A011182 “油气分离器冒白烟油气分离器冒白烟”,经过拆检发现机油泵中,经过拆检发现机油泵中间齿轮无挡圈烧坏;间齿轮无挡圈烧坏;2 2、 20132013年年2 2月月2323日日 DHP10Q0771 1613B027397 DHP10Q0771 1613B027397“油底壳放油放出大量铁屑油底壳放油放出大量铁屑”,

20、经过拆检发现机,经过拆检发现机油泵中间齿轮无挡圈;油泵中间齿轮无挡圈; 目前我厂目前我厂WP10/WD10WP10/WD10柴油机机油泵中间齿轮柴油机机油泵中间齿轮612600070364612600070364均是均是25282528厂家(东北特厂家(东北特钢集团山东鹰轮机械有限公司)独家供货,以下是钢集团山东鹰轮机械有限公司)独家供货,以下是20132013年来发现的齿轮无挡圈情况:年来发现的齿轮无挡圈情况:案例分析十、机油泵中间齿轮无挡圈问题十、机油泵中间齿轮无挡圈问题3 3、 20132013年年3 3月月1111日日 DHD10G0310 1213C015708 DHD10G0310

21、 1213C015708 第二点压力突降为零第二点压力突降为零,经过拆检发现机油泵中,经过拆检发现机油泵中间齿轮无挡圈烧坏间齿轮无挡圈烧坏;4 4、 2013 2013年年4 4月月6 6日日 DHD10G0219 1213D022674 DHD10G0219 1213D022674 第三点无压力第三点无压力,经过拆检发现机油泵中间齿轮无,经过拆检发现机油泵中间齿轮无挡圈烧坏;挡圈烧坏;5 5、20132013年年4 4月月1111日日 DHD10G0383 1213D023884 DHD10G0383 1213D023884 油底壳放油放出铁圈油底壳放油放出铁圈,经过拆检发现机油泵中间,经过

22、拆检发现机油泵中间齿轮挡圈断落脱出;齿轮挡圈断落脱出;解决措施:解决措施:总装二车间装配中间齿轮时,检查挡圈情况,总装二车间装配中间齿轮时,检查挡圈情况,3 3月月2727号就发现一台无隔圈,避号就发现一台无隔圈,避免了后续质量事故的发生。免了后续质量事故的发生。案例分析十一、柴油机机体破裂故障十一、柴油机机体破裂故障案例分析:案例分析:8 8月月2626日,二号厂试车车间发生日,二号厂试车车间发生柴油机机体破裂柴油机机体破裂故障,故障,故障时间大约在第二个磨合点(柴油机运行时间约为故障时间大约在第二个磨合点(柴油机运行时间约为3-4min3-4min),故),故障机机型为障机机型为WP10.

23、310E32WP10.310E32,机器编号为,机器编号为1613H1358291613H135829。对该故障机进。对该故障机进行拆检,发现该机行拆检,发现该机第一缸发生连杆大头脱落第一缸发生连杆大头脱落现象,其中现象,其中通孔处连杆通孔处连杆螺栓断、盲孔处连杆螺栓脱出,其余五缸均未有异常。螺栓断、盲孔处连杆螺栓脱出,其余五缸均未有异常。故障排除故障排除:(1 1)连杆螺栓拧紧力矩:)连杆螺栓拧紧力矩:调调取该柴油机连杆螺栓拧紧数据取该柴油机连杆螺栓拧紧数据,发现发现螺栓转角和扭矩均合格、且一致性较好,未见异常。螺栓转角和扭矩均合格、且一致性较好,未见异常。 (2 2)分析连杆螺栓故障图:)

24、分析连杆螺栓故障图:通孔处连通孔处连杆螺栓(已断裂)支撑面上摩擦痕迹杆螺栓(已断裂)支撑面上摩擦痕迹明显可见,盲孔处螺栓未见摩擦痕迹;明显可见,盲孔处螺栓未见摩擦痕迹;(3 3)对解剖后的连杆盲孔处螺纹进行测量,对解剖后的连杆盲孔处螺纹进行测量,约有约有9mm9mm长的螺纹被破坏、脱出长的螺纹被破坏、脱出, ,其余螺纹其余螺纹完好;连杆螺栓螺纹粘连、破坏部分长度完好;连杆螺栓螺纹粘连、破坏部分长度与连杆螺纹基本一致,约为与连杆螺纹基本一致,约为9mm9mm;其余螺纹;其余螺纹无拧紧痕迹;无拧紧痕迹;盲孔处连杆螺栓盲孔处连杆螺栓通孔通孔处连杆螺栓处连杆螺栓约约9mm9mm案例分析正常拧紧螺栓螺纹

25、旋合长度如图:正常拧紧螺栓螺纹旋合长度如图:正常拧紧后拆下的连杆螺栓正常拧紧后拆下的连杆螺栓旋合痕迹旋合痕迹对连杆和螺栓尺寸进行计算,装配完成后对连杆和螺栓尺寸进行计算,装配完成后螺栓与连杆有效旋合长度螺栓与连杆有效旋合长度约为约为15mm15mm(60-1-39-5=15mm60-1-39-5=15mm)。)。通过计算,连杆螺栓约有通过计算,连杆螺栓约有5-6mm5-6mm的螺纹未能正常旋合。的螺纹未能正常旋合。原因分析:原因分析:第一缸盲孔处连杆螺栓装配拧紧时因发生螺纹粘连现象导致未能正常旋合,导致柴油机第一缸盲孔处连杆螺栓装配拧紧时因发生螺纹粘连现象导致未能正常旋合,导致柴油机运行过程中通孔处连杆螺栓首先受力断裂、然后盲孔处连杆螺栓脱出,导致连杆盖脱落,连杆体打运行过程中通孔处连杆螺栓首先受力断裂、然后盲孔处连杆螺栓脱出,导致连杆盖脱落,连杆体打破气缸体;破气缸体;可能造成螺纹粘连的原因及分析:可能造成螺纹粘连的原因及分析:1 1、螺纹尺寸不合格、螺纹尺寸不合格 在加工连杆大头孔时需将连杆体和连杆盖按在加工连杆大头孔时需将连杆体和连杆盖按80Nm+4580Nm+45转角要求把合后加工,因此此原因可排除;转角要求把合后加工,因此此原因可排除;2 2、连杆或螺栓螺纹处清洁度不合格:、连杆或螺栓螺纹处清洁度不合格:(1 1)

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 超市新员工培训知识

- 《人类的“老师”》课件-1

- 25年三月份私人引力子探测员设备灵敏度保证条款

- 2025年山东货运从业资格考试题目大全答案及解析

- 2025年度第一季度应急储备车辆轮换处置验收协议

- 2025年外债及配套人民币借款合同协议书

- 2025四月股半导体研发团队2025期权池分配协议细则

- 2025合同能源管理协议

- 塔吊安全管理协议书二零二五年

- Vad血管通路装置安全护理

- 钢板加固梁施工方案

- GDAL源码剖析与开发指南

- 《化工腐蚀与防护》课程标准(煤化工技术)

- 《黑人非洲音乐》

- 消防安全知识掌上手册APP开发指南

- 培养孩子的人际交往能力

- 急性肾损伤护理查房

- 2024年ISO14001体系目标、指标和管理方案一览表

- 基于六轴工业机器人的焊接工作站设计-毕业论文

- 外卖骑手安全知识讲座

- 第1课+古代亚非【中职专用】《世界历史》(高教版2023基础模块)

评论

0/150

提交评论