版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、误听指挥信号落钩,吊件坠落弹砸伤人 n1985元月31日14时10分 ,邹县电厂工程施工现场 ,起重队玄带着人用100塔吊装锅炉后部炉架的水平支撑,在除氧煤仓间将六根水平支撑用六根钢丝绳分三组平行栓牢后,指挥起吊,准备将三组水平支撑跨过锅炉顶部,将第一组水平支撑吊至炉架46处就位。塔吊司机在未看到指挥的情况下,将附近除尘器吊装的落钩哨音,误听为水平支撑的落钩信号,将吊件松钩,第一组水平支撑横到69处610的横梁处,由于吊件偏心失重,水平支撑失去平衡,撞在距横梁下面2.5处的一根已就位的斜撑上。将吊一组水平支撑的钢丝绳撞断,两根水平支撑一根长,一根长3.9,总重54kg从66高处坠落,砸到46处

2、的一根横梁上,然后弹砸在起重年突击队队员穆男,30岁,回族的头部和右肩部,抢救无效死亡。钢架班徒工被砸成重伤。n2007年6月5日,浙江省温州市瓯海区三烊黄屿工业区温州东欣合成革,生产车间1操作员无证操作在使用电动单梁起重机吊运皮革卷包时,站在吊物下方,操作吊物上升,当吊钩组冲顶时,因无上限位保护,且仍继续操作上行,导致电动葫芦过卷扬,钢丝绳断裂,吊钩及吊物下坠,造成1人死亡; n 2007年6月9日,安徽省六安市金安区华源纺织人防工事一号洞,升降机电动葫芦出现故障绞绳,一个体户上去维修,随后,防空洞内1工人听到巨响立即跑到升降机井底查看,发现钢丝绳断裂,吊笼及该维修人员坠落井底,造成1人死亡

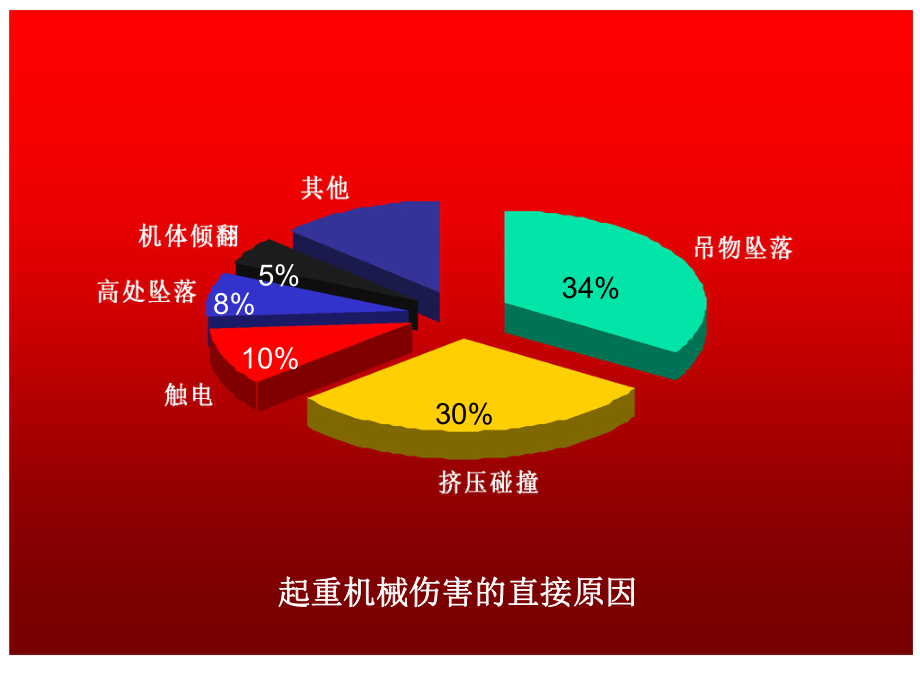

3、。 n2007年6月27日,四川路桥桥梁工程有限责任公司酉龚公路复建工程B合同段工程经理部1台缆索起重机于2006年11月非法安装,在空载运行时,因起重钢丝绳断裂,造成1人死亡。 34%30%10%8%5%起重机械伤害的直接原因起重机械伤害的直接原因 n桥门式起重机、流动式起重机、升降机和塔式起重机四类起重机械发生的伤害事故较多,四类合计发生伤害事故接近全部起重机械伤害事故总数的80%。特别是桥门式和流动式起重机,发生伤害事故几率最高,两类合计接近全部起重伤害事总数的一半(49%)。 第五章 索具工具及设备起重指挥司索工起重指挥司索工钢丝绳最广泛最广泛一、钢丝绳的特点n优点:卷绕性好,承载能力

4、大,强度高,承受冲击载荷能力强,卷绕过程平稳,卷绕速度高时也无噪声,易于检查磨损钢丝绳,一般不会发生钢丝绳整体断裂,工作可靠性强,本钱低。一、钢丝绳的特点n缺点:刚性大,使用时不易弯曲,使用场合复杂,易磨损、烧烤、腐蚀,如果选择、维护、保养、使用不当容易发生钢丝绳断裂,造成死亡事故或重大险情。二、钢丝绳的种类1、按捻绕次数分:1单绕捻钢丝绳:简单、刚性大、挠性差,做拉索。2双重绕捻钢丝绳:广泛。 A、钢丝绳捻向: 右捻绳:Z 左捻绳:S B、钢丝绳捻向与绳股捻向的关系 交互捻 同向捻3三重绕捻钢丝绳:挠性好,易磨损, 作捆绑绳。交互捻:也称逆捻。绳股捻向与钢丝绳捻向相反。易磨损,挠性差,但不易

5、松散旋转。 右交互捻 左交互捻同向捻:也称顺捻。绳股捻向与钢丝绳捻向相同。耐磨性好,挠性好,但易有旋转松散的趋势。 右同向捻 左同向捻二、钢丝绳的种类2、钢丝绳股结构: 点接触绳:易磨损折断, 制造工艺简单。 线接触绳:W粗细式 X外粗式 T填充式 二、钢丝绳的种类2、钢丝绳股结构:面接触绳:外表光滑,抗腐 耐磨性好,价格昂贵。三、钢丝绳标记n普通型:n绳6*19,股1+6+12,纤维芯n (GB1102-74)n6*19+NF6*19n (GB8918-1996)n复合型:n绳6X19 绳6W19n (GB1102-74)n6*W19-IWRn (GB8918-1996)637-15.0-1

6、70-I-甲-镀-右顺-GB1102-74产品标准号向右顺捻镀锌钢丝镀层为甲钢丝韧性号公称抗拉强度为1700N/mm2绳径15.0mm股内37根丝绳股形式为点接触钢丝绳内股数15 ZAA 618+12+6+NF 1700 ZZ 145 80 GB8918产品标准号单位长度重量最小破断拉力右同抗拉强度天然纤维芯6股A级镀锌钢丝直径四、钢丝绳选择n同直径钢丝绳每股绳内钢丝越多,钢丝直径越细,挠性越好,易磨损。n19丝钢丝绳:揽风绳、拉索、吊索索具n37丝钢丝绳:起升、变幅、牵引绳、捆扎、受弯曲吊索索具n61丝钢丝绳:捆扎、受力不大处五、钢丝绳选择n1991年6月9日上午,上海港军工路集装箱装卸公司

7、302组班长韩某某带班在本公司的2号泊位“尤达尔玛纳克轮四舱卸货时,违反?申海港大件设备装卸保管工作暂行规定?的操作规那么中关于操作工人“应做到按大件起吊标志和重心标志套好钢丝绳,钢丝绳的负荷、长短、撑架等规格,必须与大件的重量、体积、外形相适应,严禁超负荷起吊的规定,凭经验将其中一根截面封口重164万余公斤锅炉钢管误看成1644公斤,指挥工人用一根负载五吨的钢丝绳单支起吊。当钢管吊至距舱口数米处时,钢丝绳断裂,钢管坠入舱底,将一台进口的三轴五座标数控龙门铣床B2工作台砸坏。经鉴定,该铣床全部报废,造成直接经济损失843万元。四、钢丝绳选择n钢丝绳近似破断拉力:S破断=500d2n钢丝绳近似极

8、限工作拉力: S极限=500d2/k 机动起重设备k取5-6,吊索、绑扎k取6n捆绑用绳:圆棒料直径大于起吊钢丝绳直径的6倍。n1981年11月11日,某市石油加工厂装卸队工人在装卸站台吊运4吨机床,当时用3分的钢丝绳吊索起吊,当试吊离地时,有一条吊索松一点,机床开始倾斜,工人用木垫格,垫上后又继续起吊,吊起后,机床还是倾斜,司索工用手将机床扶正,但将要放下时,两条钢丝绳吊索突然全部断开,机床掉下,机床底座和主轴摔坏,损失价值36万元。 n钢丝绳近似极限工作拉力: S极限=500d2/k 机动起重设备k取5-6,吊索、绑扎k取6S极限=500d2/k=500d2/5=40000Nd =20mm

9、钢丝绳断裂,钢渣四溅,烫死一人钢丝绳断裂,钢渣四溅,烫死一人n事故详细经过 2003年10月11日早晨,大连A钢铁集团有限责任公司以下简称钢铁公司第一炼钢厂一车间2号电炉丁班在进行炼钢作业。上午9点40分,负责吊渣斗的电炉工陈要来车间正在运行的2号桥式起重机,把吊渣斗专用钢丝绳吊索具挂在2号吊车小钩头上,欲将丙班留在渣坑中装有热钢渣的渣斗子运走。 钢丝绳断裂,钢渣四溅,烫死一人钢丝绳断裂,钢渣四溅,烫死一人n 9点45分左右,陈在坑下将绳扣挂在渣斗子上端两个耳轴上,走到东端梯子处渣坑为东西方向,渣斗距渣坑东墙9.6米,此时操作台车上东端电炉工侯发现陈站在渣坑东墙根不上来,便喊“老陈,快上来,陈

10、没理睬,并挥动双手做着起吊手势。站在台车西端的王,面向西侧,感觉陈有时间上到坑上后,便指挥吊车慢慢将绳子抻紧。就在绳子抻紧、稍做水平移动时,吊渣斗子钢丝绳突然断裂,渣斗倾翻,液体钢渣沿着渣坑自西向东流淌,钢渣前沿距渣坑东墙0.8米。渣斗子倾翻后坑上人看到陈的状态是:站在梯子第二凳上欲上攀。由于台车东端距渣坑东墙1.5米,形成通道,高温气流迅速抬升,陈恰置于其间,致使呼吸系统吸入性损伤、窒息,同时衣裤被烤燃后烧伤,经大化医院抢救无效后死亡。一、直接原因n 1. 用于吊运钢渣斗子的钢丝绳吊索具有缺陷,事故发生前,所使用的钢丝绳吊索具在吊车钩头反复挤压下已有70的钢丝受到创伤,并呈扁状,且已断丝严重

11、;破损的钢丝绳承受不了渣斗重量,在起吊的瞬间突然断裂,致使渣斗子翻倒,上千度高温钢渣流淌出来,是造成此起死亡事故发生的直接主要原因。 一、直接原因n 电炉工陈平安意识淡薄,违章作业。违反钢铁公司?第一炼钢厂平安技术操作规程?第条“吊运渣斗子的钢丝绳使用前必须认真检查的规定,在没有对用于吊钢渣斗子的钢丝绳吊索具进行检查,将已断丝严重钢丝绳吊索具继续用作吊钢渣斗子用,造成吊车司机在刚开始起吊时,破损的钢丝绳承受不了渣斗重量而突然断裂,致使渣斗子翻倒,上千度高温钢渣流淌出来。同时,违反钢铁公司?起重作业平安操作管理暂行规定?第6条“坑下司索作业,人上坑前方可指挥吊车作业的规定,在下到渣坑挂钢丝绳后没

12、有按规定回到地面。也是造成此起死亡事故发生的直接原因。二、间接原因n 1钢铁公司第一炼钢厂对用于吊钢渣斗子的钢丝绳吊索具管理有漏洞,对长期用于吊运钢渣斗子的吊索具存在的缺陷和平安隐患认识缺乏,对吊索具管理不严,缺乏对吊索具日常保养、检查、更换的详细规定;长期违反起重作业有关平安规定,使用单根钢丝绳吊运钢渣斗子,造成钢丝绳在钩头处受挤压,产生应力集中,导致破损严重,致使在使用前因检查不够而导致钢丝绳发生断裂,是造成此起事故发生的间接原因。 二、间接原因n 2钢铁公司第一炼钢厂长期用于吊钢渣斗子的钢丝绳吊索具工艺设计上有缺陷,使钢丝绳扣在开始使用时,操作者可以站在地面上将吊索具套在渣斗耳轴上,当使

13、用一定时间后,绳扣在重力作用下,扣口距离变窄且小于耳轴直径,操作者就得下到坑下冒着随时被一千多度高温钢渣烫伤的危险用双手掰开绳扣将其套在渣斗耳轴上,才能完成吊装作业,致使挂钩作业处于不平安的状态,也是造成此起事故发生的间接原因。二、间接原因n 3钢铁公司第一炼钢厂对炼钢作业的平安管理有漏洞。对从事吊装作业的平安管理不到位,造成无特种作业操作证的人员,指挥吊车作业;对职工的平安教育不到位,对炼钢作业现场的平安监督检查不到位,致使作业人员的违章作业得不到及时纠正,是造成此起事故发生的间接原因。五、钢丝绳的报废、钢丝绳的断丝数在一个捻节距内到达表所列规定的数时应报废。、钢丝绳断股、芯子外露、钢丝绳直

14、径减少7报废。1、报废情况的规定:五、钢丝绳的报废、吊运炽热金属或危险品钢丝绳,报废断丝数取通用起重机用钢丝绳断丝数一半,其中包括钢丝外表磨损或腐蚀折减。、外层钢丝磨损或腐蚀超过原直径40应报废。1、报废情况的规定:五、钢丝绳的报废断丝性质与数量2、使用平安程度考核标准:绳端断丝断丝局部聚集断丝增加率绳股断裂绳芯损坏引起绳径减少弹性减少五、钢丝绳的报废外部及内部磨损2、使用平安程度考核标准:外部及内部腐蚀变形由于热或电弧造成损坏断丝数量与性质:6股与8股钢丝绳 断丝在外表。绳端断丝:说明该部位应力很高,绳长允许可将断丝部位切去重新安装。断丝局部聚集:聚集在小于6d绳长范围内或集中在任一绳股内钢

15、丝绳报废。弹性减小:伴有以下现象 绳径减小 钢丝绳捻距伸长 钢丝与绳股之间缺少间隙 无断丝但有明显不易弯曲与 直径减小 绳股凹处出现细微褐色粉末外部及内部磨损: 内部磨损及压坑:各绳股摩擦引起 外部磨损:压力作用下与滑轮和卷 筒绳槽接触摩擦引起 润滑缺乏变形:钢丝绳失去正常形状产生可见的畸形 波浪型 笼状变形 绳股挤出变形:钢丝绳失去正常形状产生可见的畸形 钢丝挤出变形:钢丝绳失去正常形状产生可见的畸形 绳径局部增大顺捻钢丝绳顺捻钢丝绳直径的局部直径的局部增大:常由增大:常由冲击载荷导冲击载荷导致的钢芯畸致的钢芯畸变而引起变而引起理应立即理应立即报废报废 钢丝绳直径的钢丝绳直径的局部增大:是局

16、部增大:是由于纤维芯在由于纤维芯在退化状态在外退化状态在外层股间突出而层股间突出而引起的引起的理理应报废应报废 变形:钢丝绳失去正常形状产生可见的畸形 扭结 绳径局部减小变形:钢丝绳失去正常形状产生可见的畸形 局部压扁 弯折六、钢丝绳使用中的平安要求1、按规定选用2、严禁超负荷使用3、长度不够时,可用卸扣联接4、使用一段时间后加润滑油,进行 全面检查七、钢丝绳的维护、保养和使用2、开卷时防止打结或扭曲1、防止磨损、腐蚀等条件造成性能降低3、切断时要扎紧防止松散七、钢丝绳的维护、保养和使用4、保持良好润滑。常用的方法是:往卷筒上涂抹润滑脂和往钢丝绳上浇机械油。浇机械油一般为每隔1015天进行一次

17、。在高温环境,每隔5天就应润滑一次。将刷干净的钢丝绳放入加热到80100的润滑油中浸泡至饱和状态,这样可更好地改善钢丝间及钢丝绳与滑轮、卷筒间的摩擦状况。七、钢丝绳的维护、保养和使用5、长度不够不得接长。6、高温作业时要有防高温措施。7、应每天检查。八、钢丝绳的平安检查日常检查:日检。定期检查:根据装置形势、使用率、环境及上次检查结果确定是月检还是年检。特殊检查:钢丝绳有突出变化或遇台风及地震以及停用一个月以上,进行特殊检验。八、钢丝绳的平安检查八、钢丝绳的平安检查2、磨损1、断丝3、腐蚀4、变形:波浪变形 偏平度5、电弧及火烤的影响:无回火包、无焊伤6、润滑检查断丝:一个捻距内断丝包括外部和

18、内部断丝。断丝:一个捻距内断丝包括外部和内部断丝。 同一钢丝上有两处断丝统计时按同一钢丝上有两处断丝统计时按2 2根断根断丝数统计。丝数统计。 钢丝断裂局部超过本身半径者按断丝钢丝断裂局部超过本身半径者按断丝处理。处理。检验内容:检验内容:1 1断丝的位置断丝的位置2 2断丝的集中程度断丝的集中程度3 3断丝的形态断丝的形态磨损:磨损:检验内容:检验内容:1 1磨损的状态:同心磨损磨损的状态:同心磨损 偏心磨损偏心磨损2 2直径的测量:直径的测量:3 3磨损种类:磨损种类: 单纯磨损单纯磨损 黏性磨损黏性磨损腐蚀:腐蚀:外部腐蚀检验内容:生锈、点蚀、钢丝松弛状态外部腐蚀检验内容:生锈、点蚀、钢丝松弛状态内部腐蚀检验内容:内部腐蚀检验内容:1 1直径较细直径较细20mm20mm:用手把钢丝绳弄弯:用手把钢丝绳弄弯后检验后检验2 2直径较大

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 不执行合同范例

- 公寓融资合同标准文本

- 专业厨师带班合同标准文本

- 公寓合伙合同标准文本

- 入股股权类合同标准文本

- 加盟解除协议合同标准文本

- 企业形象设计咨询合同范例

- 初中化学课件2:3.1 分子和原子

- 初中化学课件1:7.2 燃料的合理利用与开发

- 大数据驱动的智慧城市建设与管理

- 第二课 让美德照亮幸福人生(课时3)(课件)-【中职专用】中职思想政治《职业道德与法治》高效课堂课件+教案(高教版2023·基础模块)

- 中药肉桂课件

- 事故应急救援和调查处理

- 《陶瓷装饰工培训》课件-陶瓷彩绘设计与制作-釉下彩绘

- 人教版六年级数学下册全册课时练分层作业

- 浙江省台州市椒江区2021-2022学年六年级下学期期末科学试题

- 临床目标体温管理

- 化工原理第三章离心沉降

- TCALC 003-2023 手术室患者人文关怀管理规范

- 四川公路工程施工监理统一用表汇编附表1-2工序质量检查表格填报规定(路基、隧道)

- 中国重症加强治疗病房(ICU)建设与管理指南课件

评论

0/150

提交评论