版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、30104 m3/d 天然气凝液回收装置工程设计说明书1. 概述概述1.1 设计任务及要求设计任务:本工程设计是完成油气储运工程专业课程学习之后,为使学生能对油气储运工程专业有一个更加系统、全面的了解,并综合利用所学知识进行工程设计而开设的的实践环节课。通过本课程的学习和训练,使学生深入理解油气储运工程的基本理论和技术,掌握油气储运工程的设计思路及方法。设计的基本要求:工程设计应符合现代执行的技术规范和技术标准。要求绘制的工艺流程图和相关图样完整和规范。在工艺计算及设备选型时,确保理论依据充分,使用的图表和公司正确,计算步骤简明,计算结果正确、可靠。尽可能采用国内外油气储运工程的新技术、新工艺

2、和设备。1.2 设计原则 采用透平膨胀机法的前提条件是有自由压力能供利用的场合,当具有一定压力的天然气流通过透平膨胀机时,其膨胀过程近似于等熵膨胀过程,发出膨胀功的同时,气流的温度将急剧下降,因此,气流中的烃组分将被冷凝下来。按照一定的方式组合工艺流程,可以使产生的冷量得到合理利用,天然气凝析液将充分回收,这就是透平膨胀机法加工天然气的理论基础。1.3 遵循的标准、规范1干气:符合天然气 (GB17820-1999)中的要求2液化石油气:符合油田气液化石油气 (GB9052.1-1998)的要求3稳定轻烃:符合稳定轻烃 (GB9053-1998)中的要求 4气液分离器的直径按 GB 50350

3、-2005油气集输设计规范5脱乙烷塔直径和高度的计算公式采用容器和液液混合器的工艺设计6冷凝器选型依据 GB 151-1999管壳式换热器 、JB/T 4714-92浮头式换热器和冷凝器型式与基本参数7重沸器选型依据 GB 151-1999管壳式换热器8加热炉的设计计算方法依据 SY/T 0538-2004管式加热炉规范 1.4 设计内容1.4.1 膨胀机制冷工艺研究内容本项目在完成了天然气凝液回收工艺技术研究的基础上,进一步研究了膨胀机制冷在天然气凝液回收工程中的应用。根据给定的天然气气质工况和处理规模, 以 SY/T 0076-2003天然气脱水设计规范 、SY/T 0077-2003 天

4、然气凝液回收设计规范及其相关技术设计规范为依据,对 30104 m3/d 膨胀机制冷天然气凝液回收工程进行了工艺流程设计、流程模拟、工艺参数研究和主要工艺设备设计计算。本应用工程完成了以下的研究内容:(1) 膨胀机制冷凝液回收工艺方案研究;(2) 工艺流程设计及流程模拟;(3) 工艺参数研究及优选;(4) 主要工艺设备设计计算。1.4.2 气质工况及处理规模气体处理规模:30104 m3/d进站压力:3.54.0 MPa进站温度:2030 干气外输压力:1.82.0 MPa天然气气质组成见表 7-1。表表 1-1 天然气组成表(干基)天然气组成表(干基)组分N2CO2C1C2C3iC4mol%

5、1.4390.12089.7165.8051.8270.245组分nC4iC5nC5C6C7mol%0.4610.1460.1400.06020.0408天然气凝液回收装置产品为石油液化气、稳定轻烃、商品天然气,其产品质量符合国家质量指标。装置的操作范围为 80120%。1.4.1.4. 3 3 工艺方法选用工艺方法选用根据天然气组成表 7-1,丙烷及丙烷以上组分含量为 2.92 mol%,该天然气属于贫气。原料气压力为 3.54.0 MPa,干气外输压力为 1.82.0 MPa,有压差可利用,由于膨胀机制冷工艺具有流程简单、能耗低、技术成熟等特点,膨胀机制冷是目前国内外天然气凝液回收工艺中应

6、用最广泛的回收工艺,因此该凝液回收装置工艺首选膨胀机制冷工艺。应用软件 HYSYS 2004,对工艺流程进行了模拟计算,丙烷收率达 80%以上,因此该制冷工艺选用膨胀机制冷是合理可行的。为了防止在天然气凝液回收装置中形成水合物,堵塞管道和设备,在工艺流程中必须选用合适的脱水工艺。经模拟计算,膨胀机出口温度达-80 以下,所以必须控制天然气水合物的形成温度-80 以上,其脱水装置必须满足深度脱水,在目前天然气脱水的主要方法有三甘醇脱水和分子筛脱水, 三甘醇脱水的露点降只能达到 50左右,而分子筛脱水能满足该装置脱水要求,因此装置选用 4A 分子筛脱水工艺。1.5 主要技术经济指标天然气凝液回收装

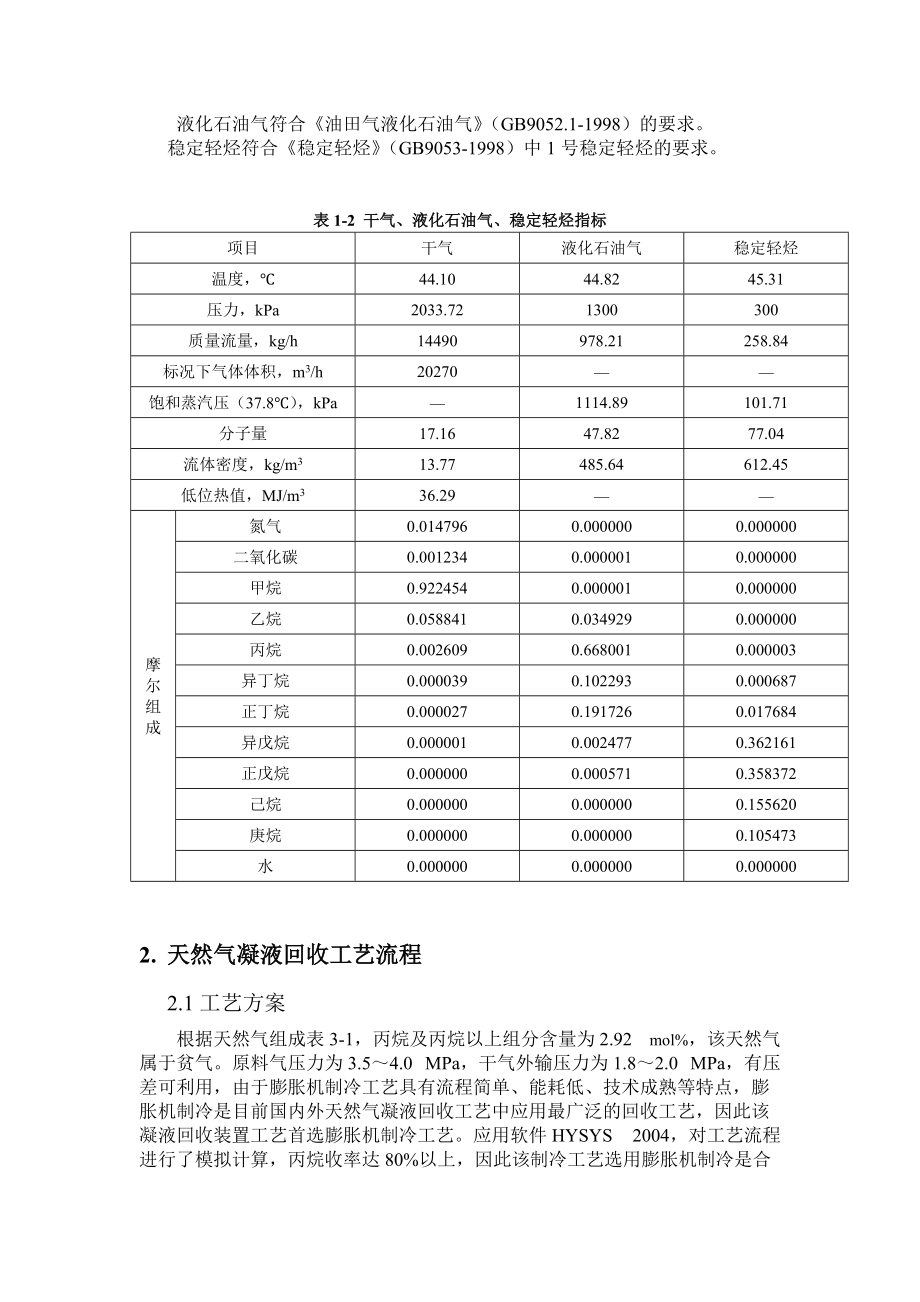

7、置主要生产干气、液化石油气和稳定轻烃产品,各产品的质量标准均满足国家相关标准规范的要求。装置理论计算的 C3收率为 86.11%。干气外输压力为 1.82.0 MPa,产品指标符合天然气 (GB17820-1999)中一类天然气的要求。液化石油气符合油田气液化石油气 (GB9052.1-1998)的要求。稳定轻烃符合稳定轻烃 (GB9053-1998)中 1 号稳定轻烃的要求。表表 1-2 干气、液化石油气、稳定轻烃指标干气、液化石油气、稳定轻烃指标项目干气液化石油气稳定轻烃温度,44.1044.8245.31压力,kPa2033.721300300质量流量,kg/h14490978.2125

8、8.84标况下气体体积,m3/h20270饱和蒸汽压(37.8) ,kPa1114.89101.71分子量17.1647.8277.04流体密度,kg/m313.77485.64612.45低位热值,MJ/m336.29氮气0.0147960.0000000.000000二氧化碳0.0012340.0000010.000000甲烷0.9224540.0000010.000000乙烷0.0588410.0349290.000000丙烷0.0026090.6680010.000003异丁烷0.0000390.1022930.000687正丁烷0.0000270.1917260.017684异戊烷0

9、.0000010.0024770.362161正戊烷0.0000000.0005710.358372己烷0.0000000.0000000.155620庚烷0.0000000.0000000.105473摩尔组成水0.0000000.0000000.0000002. 天然气凝液回收工艺流程天然气凝液回收工艺流程2.1 工艺方案根据天然气组成表 3-1,丙烷及丙烷以上组分含量为 2.92 mol%,该天然气属于贫气。原料气压力为 3.54.0 MPa,干气外输压力为 1.82.0 MPa,有压差可利用,由于膨胀机制冷工艺具有流程简单、能耗低、技术成熟等特点,膨胀机制冷是目前国内外天然气凝液回收工

10、艺中应用最广泛的回收工艺,因此该凝液回收装置工艺首选膨胀机制冷工艺。应用软件 HYSYS 2004,对工艺流程进行了模拟计算,丙烷收率达 80%以上,因此该制冷工艺选用膨胀机制冷是合理可行的。为了防止在天然气凝液回收装置中形成水合物,堵塞管道和设备,在工艺流程中必须选用合适的脱水工艺。经模拟计算,膨胀机出口温度达-80 以下,所以必须控制天然气水合物的形成温度-80 以上,其脱水装置必须满足深度脱水, 在目前天然气脱水的主要方法有三甘醇脱水和分子筛脱水, 三甘醇脱水的露点降只能达到 50左右,而分子筛脱水能满足该装置脱水要求,因此装置选用 4A 分子筛脱水工艺。2.2 工艺流程2.2.1 工艺

11、流程简述工艺流程简述通过对多种工艺流程方案的优化组合,在上述工艺参数研究及优选基础上,对全流程进行了模拟计算和优化,确定了膨胀机制冷工艺流程,如图 1-4 和图1-5 所示。本装置采用了膨胀机制冷工艺和分子筛脱水工艺,液烃分馏采用脱乙烷塔和脱丙丁烷塔。脱乙烷塔重沸器和脱丙丁烷塔重沸器热源由水蒸汽提供,再生气加热炉采用燃气管式加热炉。天然气处理装置通过对原料气进行脱水、制冷及分馏等处理单元,分离出液化石油气和稳定轻烃等高附加值组分。本次设计天然气处理装置采用分子筛脱水、膨胀机制冷工艺流程。具体流程描述如下:原料气(3.5 MPa,30 )进分子筛吸附器(X-301A/B)进行吸附脱水。原料气自上

12、而下吸附,分子筛吸附器出口原料气含水小于 1 ppm(V) 。分子筛出口原料气经分子筛出口过滤器(F-301A/B)除去其中夹带的分子筛粉尘和杂质后进制冷单元。分子筛干燥器采用两塔操作流程,8 小时自动切换 1 次,原料气切换到已再生完毕的分子筛 X-301B 进行吸附脱水,X-301A 经再生、冷吹完成再生过程。X-301B 吸附周期为 8 小时,再生加热时间为 4 小时 30 分钟,冷吹时间为 3 小时 12 分钟,备用切换时间为 18 分钟。分子筛再生过程为同压再生。再生气及冷吹气引自膨胀压缩机增压端出口管线。再生气经燃气加热炉(H-301)加热至 275 ,从下部进入 X-301A/B

13、 对分子筛进行再生,分子筛出再生气经再生气冷却器(E-307)冷却至 45 ,进入再生气分离器(D-303) ,分出游离水后作为生活及装置用气。分子筛脱水单元来原料气(3.45 MPa,30 )进入冷箱(E-301) ,与脱乙烷塔顶来气和低温分离器分出的凝液换冷至-60.9后进低温分离器(D-302) 。D-302 分出的气体经膨胀压缩机组(K-301)膨胀端膨胀至 1.7 MPa、-87.7 ,进脱乙烷塔(T-301)上部,低温分离器分出的低温凝液节流降温至 1.76 MPa、-75.0 进冷箱(E-301)复热至 5进脱乙烷塔(T-301)中部。脱乙烷塔(T-301)顶气相(1.7 MPa

14、,-81.6 )经冷箱复热至 1.67 MPa、25 作为干气产品外输,脱乙烷塔(T-301)底凝液经脱乙烷塔重沸器加热至 67.5 后进脱丙丁烷塔(T-302)上部。制冷系统最低操作温度为-87.7 ,CO2的冰点为-152 ,因此不会发生CO2冻堵现象。脱乙烷塔塔底来的轻烃(1.75 MPa,67.5 )进脱丙丁烷塔(T-302) 。脱丙丁烷塔为全塔,脱丙丁烷塔塔底操作压力为 1.35 MPa,塔底操作温度 147.2 。脱丙丁烷塔顶气相经脱丙丁烷塔塔顶液化气冷凝器(E-304)冷凝至 44.8 后进脱丙丁烷塔塔顶回流罐(D-304) ,液体经脱丙丁烷塔塔顶回流泵(P-301)提升后,部分

15、回流入塔,部分作为液化石油气产品去液化石油气储罐。脱丙丁烷塔塔底重沸器(E-303)出来的轻烃经稳定轻烃冷却器(E-305)冷至 45 ,节流至 0.3 MPa 后,进轻烃储罐。2.2.2 工艺特点工艺特点 在工艺流程设计中,采用成熟可靠的工艺技术,提高工程开发水平和装置的经济效益。其工艺特点有以下几点:(1)原料气气质较贫,有压差可利用,本装置采用膨胀机制冷工艺,工艺流程简单,制冷效果好,回收率高。(2)工艺流程合理,充分利用国内成熟技术,所有塔器中均采用高效金属规整填料,降低了塔高,节省了设备投资。(3)采用多股流板翅式换热器,充分回收制冷设备提供的冷量以提高丙烷收率。(4)本装置采用的膨

16、胀机凝液回收工艺具有能耗低、技术成熟、安全可靠、节省工程投资等优点。2.3 物料表、流程图物料表30104m3/d 膨胀机制冷天然气凝液回收装置物料平衡表膨胀机制冷天然气凝液回收装置物料平衡表30104m3/d 膨胀机制冷天然气凝液回收装置物料平衡表(续表)膨胀机制冷天然气凝液回收装置物料平衡表(续表)物料点123101112气体分率11010.85841温度()30303030243.430压力(kPa)350035003500350035003500摩尔流量(mole/h)558.2558.20.00005580.2000558.2质量流量(/h)1.011e+0041.011e+0040

17、.00001.011e+0043.6031.011e+004热流量(kJ/h)-4.272e+007-4.272e+0070.0000-4.267e+007-4.817e+007-4.272e+007分子量18.1118.1118.0218.1118.0218.11流体密度(/m3)27.5127.51846.727.5119.6827.51分子量0.91400.91402.955e-0020.91400.9140粘度(cP)1.221e-0021.221e-0020.79721.218e-0021.221e-0020.01440.01440.00000.01440.00000.01440.0

18、0120.00120.00010.00120.00000.00120.89680.89680.00000.89720.00000.89680.05800.05800.00000.05810.00000.05800.01830.01830.00000.01830.00000.01830.00240.00240.00000.00240.00000.00240.00460.00460.00000.00460.00000.00460.00150.00150.00000.00150.00000.00150.00140.00140.00000.00140.00000.00140.00060.00060.0

19、0000.00060.00000.00060.00040.00040.00000.00040.00000.00040.00040.00040.99990.00001.00000.0004摩尔分数1.00001.00001.00001.00001.00001.0000物料点131415s6s7s8气体分率1.00000.00001.00001.00000.00000.9385温度()3030203535-60.22压力(kPa)35003500101.3345034503420摩尔流量(mole/h)558.20.00001.00005580.2000558.0质量流量(/h)1.011e+00

20、40.000018.111.011e+0043.6031.011e+004热流量(kJ/h)-4.272e+0070.0000-7.644e+004-4.254e+007-5.684e+004-4.529e+007分子量18.1118.0218.1118.1118.0218.11流体密度(/m3)27.51846.70.755026.51100149.48分子量0.91402.955e-0020.99710.91992.424e-002粘度(cP)1.221e-0020.79721.1071e-0021.232e-0020.71850.01440.00000.01440.01440.00000

21、.01440.00120.00010.00120.00120.00000.00120.89680.00000.89590.89720.00000.89720.05800.00000.05800.05810.00000.05810.01830.00000.01820.01830.00000.01830.00240.00000.00240.00240.00000.00240.00460.00000.00460.00460.00000.00460.00150.00000.00150.00150.00000.00150.00140.00000.00140.00140.00000.00140.00060

22、.00000.00060.00060.00000.00060.00040.00000.00040.00040.00000.00040.00040.99990.00140.00001.00000.0000摩尔分数1.00001.00001.00001.00001.00001.000030104m3/d 膨胀机制冷天然气凝液回收装置物料平衡表(续表)膨胀机制冷天然气凝液回收装置物料平衡表(续表)物料点s9s10s11s12s13s14气体分率0.93850.00001.00000.21100.70320.9673温度()-60.22-60.22-60.22-74.065.000-87.65压力(k

23、Pa)342034203420176017301700摩尔流量(mole/h)558.034.33523.734.3334.33523.7质量流量(/h)1.011e+00411049001110411049001热流量(kJ/h)-4.529e+007-3.813e+006-4.148e+007-3.813e+006-3.447e+006-4.188e+007分子量18.1132.1617.1932.1632.1617.19流体密度(/m3)49.48506.2844.55146.837.5023.69分子量0.12270.7454粘度(cP)0.12629.533e-0030.01440.

24、00170.01520.00170.00170.01520.00120.00190.00120.00190.00190.00120.89720.43850.92720.43850.43850.92720.05810.21690.04760.21690.21690.04760.01830.18030.00760.18030.18030.00760.00250.03030.00040.03030.03030.00040.00460.06640.00060.06640.06640.00060.00150.02280.00010.02280.02280.00010.00140.02210.00000.

25、02210.02210.00000.00060.00970.00000.00970.00970.00000.00040.00660.00000.00660.00660.00000.00000.00000.00000.00000.00000.0000摩尔分数1.00001.00001.00001.00001.00001.000030104m3/d 膨胀机制冷天然气凝液回收装置物料平衡表(续表)膨胀机制冷天然气凝液回收装置物料平衡表(续表)物料点s15s16s17s18s19s20气体分率1.00000.00000.00000.00001.00001.0000温度()-82.0658.0042.3

26、9155.330.0050.37压力(kPa)170017501500155016702055摩尔流量(mole/h)541.516.4614.292.162541.5541.5质量流量(/h)9275829.8663.3166.592759275热流量(kJ/h)-4.529e+007-2.123e+006-1.765e+006-3.413e+005-4.057e+007-4.017e+007分子量17.1350.4246.4077.0217.1317.13流体密度(/m3)21.97482.1479.9468.611.7913.58分子量0.83416.648e-0025.529e-002

27、7.150e-0020.96230.9633粘度(cP)8.003e-0039.478e-0029.263e-0028.339e-0021.173e-0021.246e-0020.01480.00000.00000.00000.01480.01480.00120.00000.00000.00000.00120.00120.92440.00000.00000.00000.92440.92440.05690.09660.01120.00000.05690.05690.00260.53500.61600.00000.00260.00260.00000.08180.09400.00120.00000.

28、00000.00000.15540.17630.01770.00000.00000.00000.04950.00230.36150.00000.00000.00000.04750.00030.35890.00000.00000.00000.02040.00000.15530.00000.00000.00000.01380.00000.10530.00000.00000.00000.00000.00000.00000.00000.0000摩尔分数1.00001.00001.00001.00001.00001.0000工艺流程图:2.3.1 工艺参数研究及流程模拟工艺参数研究及流程模拟(1) 膨胀

29、机制冷回收原理流程工艺流程是因原料气气源条件(气量、压力和组成) 、产品要求和建设环境等因素的不同而变化。工艺流程的合理与否是装置达到较高的技术经济效益的前提,因此,为获得较低的运行成本、较少的建设投资、尽可能高的产品收率和产品质量,必须合理地设计工艺流程。根据现有原料气工况条件和装置生产的产品-石油液化气和轻油,则组成工艺流程的基本单元是原料气预分离、脱水、膨胀机制冷、低温分离、液烃分馏。对于采用透平膨胀机制冷的工艺流程,将制冷、低温分离、液烃分馏单元从整个流程中统一考虑,使其达到比较合适的膨胀比,并充分合理利用膨胀机产生的制冷量以取得尽可能低的制冷温度,是流程设计的关键。根据天然气气质工况

30、和处理规模,对天然气凝液回收工艺进行了设计,其膨胀机制冷天然气凝液回收原理流程如图 1-1 所示。回收装置生产的产品为石油液化气和轻油。图中序号 113 代表流程中的主要物流点。原料气经原料气分离器 A1 分离其中的游离水、固体杂质等,进入分子筛吸附器 A2 脱水,原料气脱水后进入换热器 A3 冷却后,进入低温分离器 A4,分离器 A4 的气相经涡轮膨胀机 A8 降压降温后,直接进入脱乙烷塔 A5 顶部,分离器的液相经节流阀 A13 降压后,经换热器 A3 复热后进入脱乙烷塔 8 中部。从脱乙烷塔 8 顶部出来的低温干气经换热器 A3,由膨胀机同轴压缩机增压成为干气,该干气的小部分作为分子筛干

31、燥器 A2 的再生气,其余部分外输。从脱乙烷塔 A5 底部出来的液烃靠压差直接进入脱丙丁烷 A6 塔,塔顶产品为石油液化气,塔底产品为稳定轻烃。在进行模拟流程之前,将天然气凝液回收装置流程图变换成信息流程图,如图 1-2 所示。系统信息流程图 A 代表节点,S 代表流,图中节点 A3A13 各节点代表的工艺设备与图 1-1 相同,流 S1S13 的序号与工艺流程图 1-1 中序号对应。采用序贯模块法对流程进行模拟,在流程中有多股循环流股,序贯模块法无法直接应用。因此根据信息流程图 1-2 对流程进行分块和切割,选定图1-2 中物流 S2 的温度(低温分离器的温度)为收敛变量,用直接迭代法对方程

32、进行求解。(2) 工艺参数研究及优选对于采用透平膨胀机制冷的工艺流程,将制冷、低温分离、液烃分馏单元从整个流程中统一考虑,使其达到比较合适的膨胀比,并充分合理利用膨胀机产生的制冷量以取得尽可能低的制冷温度,是工艺参数研究和工艺模拟计算的关键。图 1-1 膨胀机制冷的天然气凝液回收原理流程A1原料气分离品;A2脱水吸附器;A3换热器;A4低温分离器;A5脱乙烷塔;A6脱丙丁烷塔;A7膨胀机组压缩端;A8膨胀机组膨胀端;A 9、A10再沸器;A 11冷凝器;A12回流罐;A13节流阀图 1-2 50104 m3/d 膨胀机制冷凝液液回收系统信息图如图 1-1 所示,工艺流程的关键工艺参数是膨胀机出

33、口压力、低温分离器的温度,低温分离器的温度主要取决于气体组成和膨胀机出口压力。确定膨胀机出口压力值应满足下工艺条件。满足外输干气压力大于 1.8 MPa;膨胀机膨胀比为 25;满足脱丙丁烷塔冷凝器水冷的要求;脱乙烷塔塔底自流进入脱丙丁烷塔中部。根据以上工艺条件,优选膨胀机出口压力值,通过工艺模拟计算,计算结果见表 1-2。表中数据计算条件:原料气通过原料气分离器、脱水吸附器等设备的压力降为 50 kPa,三股物流通过板翅式换热器的压力降为 30 kPa,膨胀机压缩端的绝热效率为 70%,不计板翅式换热器的热损失。表 1-2 中的丙烷回收率是指液化气中丙烷含量与原料气中丙烷含量之比。从表 1-2

34、 中可以看出,当膨胀机出口压力为 1.61.8 MPa 时,低温分离器的温度为-58-66 ,膨胀机出口温度达-83-95 ,其丙烷回收率为79%92%,表明对于给定的气质条件和技术要求,膨胀机制冷效果较好,选用膨胀机制冷工艺回收天然气凝液是合理的。通过对表 1-2 中的计算结果对比分析,结合国内天然气凝液回收技术水平,认为膨胀机出口压力、脱乙烷塔塔顶压力控制在 1.6 MPa 以上,脱丙丁烷塔塔顶压力控制在 1.3 MPa 以上是可行的。 根据工艺流程和选定的膨胀机出口条件,在满足下列工艺的条件,进一步优化以板翅式换热器 A3 为中心的换热网络,尽可能降低低温分离器的温度,提高通过换热器复热

35、物流 6 的温度,降低脱乙烷塔塔底重沸器的热负荷。 冷流与热流的换热温度比较接近; 对数平均温差低于 15 ,不宜超过 20 ; 冷热流的温差不小于 5 的窄点。板翅式换热器的热端温差取 5 ,原料气经分子筛吸附器温度升高 5 ,物流点 1 的温度为 30 ,物流点 9 的温度为 25 ,主要优选低温分离器液相经节流降压降温、板翅式换热器复热后物流点 6 的温度,工艺计算的条件如下: 不计板翅式换热器的热损失; 膨胀机出口压力为 1.7 MPa,等熵效率为 80%; 脱乙烷塔塔顶、脱丙丁烷塔塔顶的压力分别为 1.7 MPa、1.3 MPa; 物流点 1 的温度与物流点 9 的温度差为 5 ;

36、液化气和稳定轻烃符合国家质量指标。应用 HYSYS 软件对以板翅式换热器为中心的换热网络进行工艺流程模拟计算,计算结果见表 1-3。从表 1-3 可以看出,提高物流点 6 温度升高,物流点2 温度(即低温分离器温度)也相应降低,有利于提高液化气收率,降低脱乙烷塔重沸器的热负荷。但如果将物流点 6 温度升高至 15 ,冷热物流的最小温差为 1.524 ,其温差较小,用板翅式换热器难于实现。通过换热网络工艺计算和分析,控制冷热物流的最小温差为 5 时,计算方案 3 中各物流点较为满意,表 7-2 中计算方案 3 中冷热流通道的温度与热流量关系如图 7-3 所示。物流点 6 温度为 5 ,物流点 2

37、 温度(即低温分离器温度)为-60.939 ,丙烷回收率达到 86%以上,其凝液回收装置具有较高的经济效益。本装置生产液化气和稳定轻烃,设置脱乙烷塔和脱丙丁烷两个分馏塔。脱乙烷塔为二股进料,第一股进料为膨胀机出口物流,进入脱乙烷塔塔顶,第二股进料为低温分离器底部液相,经节流、复热进入脱乙烷塔中部。脱乙烷塔的关键控制参数为脱乙烷塔底部产品流中乙烷含量。为使液化气符合国家质量指标,控制脱乙烷塔底部产品流中乙烷含量为 3%。应用 HYSYS 软件通用塔模型,脱乙烷塔工艺参数研究的主要内容如下: 理论塔板数; 第二股进料位置; 塔底温度和热负荷。表表 1-2 膨胀机出口压力优选表膨胀机出口压力优选表项

38、 目方案一方案二方案三压力,MPa3.453.453.45物流 1温度,303030等熵效率,%808080出口压力,MPa1.61.71.8膨胀机出口温度-94.76-87.71-82.76压力,MPa3.423.423.42低温分离器(物流 2)温度,-65.919-60.94-57.55压力,MPa1.631.731.83物流 6温度,555压力,MPa1.571.671.77物流 9温度,252525压力,MPa1.912.032.14外输干气(物流 20)温度,44.0644.1043.35塔顶压力,MPa1.61.71.8脱乙烷塔塔顶温度,-85.38-81.61-78.12压力,

39、MPa1.21.31.3脱丙丁烷塔冷凝器出口温度,40.71344.8245.40丙烷回收率,%(质量)92.7386.1179.26表表 1-3 换热网络优选计算方案换热网络优选计算方案计算方案12345物流点 6 的温度,-5.00.05.010.015.0物流点 2 的温度,(低温分离器温度)-55.49-57.77-60.94-65.10-68.28物流点 5 的温度,-68.22-71.17-75.73-80.75-84.91物流点 8 的温度,-78.58-79.95-81.76-82.62-81.99物流点 7 的温度,(膨胀机出口温度)-82.78-84.84-87.99-91

40、.42-94.24脱乙烷塔重沸器热负荷,kW132.71126.11116.27106.95100.83液化气产量,kg/h919.45573.40605.10994.61978.93冷热物流最小温差,5553.881.42总对数平均温差,109.3278.216.103.32热夹点温度,303030-17.22-19.66冷夹点温度,252525-21.1-21.09板翅式换热器特性参数热负荷,kW1051.671091.941156.671233.061301.67脱丙丁烷塔是完全精馏塔,进料为脱乙烷塔底部液相,脱丙丁烷塔回流量与理论塔板数、冷凝器和重沸器热负荷相互关联。研究的主要内容如下

41、: 理论塔板数、进料位置; 适宜的回流量; 冷凝器和重沸器热负荷。应用 HYSYS 软件通用塔模型,对脱乙烷塔和脱丙丁烷塔进行多方案对比与分析,其优选工艺参数计算结果见表 1-4。图 1-3 冷热流通道中温度与热流量关系图表表 1-4 脱乙烷塔和脱丙丁烷塔计算结果脱乙烷塔和脱丙丁烷塔计算结果项 目脱乙烷塔脱丙丁烷塔塔顶产品压力,MPa1.71.3塔顶产品温度,-81.6144.82塔底产品压力,MPa1.751.35塔底产品温度,67.5147.25理论塔板数(不含冷凝器和再沸器)1620进料位置(由塔顶向下计)第一股:1;第二股:108回流比0.8940冷凝器热负荷,kW169.19重沸器热

42、负荷,k W117.15168.01(3) 工艺流程模拟通过工艺参数研究及优选,确定了工艺流程中的关键参数,综合考虑制冷工艺、液烃分馏、换热网络相互影响,应用 HYSYS 2004 软件对凝液回收全流程进一步进行了模拟计算和参数优选,工艺流程中主要物流点的计算结果见表1-5。 2.4 能耗流程中燃料气主要用在再生气加热炉;冷却水主要用在再生气冷却器、液化气回流罐和轻油冷却器;蒸汽主要用于加热脱乙烷塔重沸器和脱丙丁烷塔重沸器,电主要是回流泵消耗。流程中蒸汽、电、燃料气和冷却水的消耗量见表 1-7。表表 1-7 主体工艺装置能耗指标主体工艺装置能耗指标序号项 目 量值1水液化气冷凝器(E-304)

43、循环用水量,t/h29.1稳定轻烃冷却器(E-305)循环用水量,t/h3.4 再生气冷却器(E-307)循环用水量,t/h49.2总循环用水量,t/h81.72电回流泵耗电量,kWh3.03燃料气再生气加热炉(H-301)耗气量,m3/h89.68 4水蒸汽脱乙烷塔重沸器(E-302)蒸汽用量,kg/h203.4脱丙丁烷塔重沸器(E-303)蒸汽用量,kg/h291.8蒸汽用量,kg/h495.2Then how can we translate poems? According to Wangs understanding, the translation of poems is rela

44、ted to three aspects: A poems meaning, poetic art and language. (1)A poems meaning “Socio-cultural differences are formidable enough, but the matter is made much more complex when one realizes that meaning does not consist in the meaning of words only, but also in syntactical structures, speech rhythms, levels of style.” (Wang, 1991:93).(2)Poetic art According to Wang, “Blys point about the marvelous translation being

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 劳务合同保密合同范例

- 肝移植GVHD的护理

- 农资服务代办合同范例

- 学校秋季志愿服务计划

- 制定有效的轮岗计划

- 教学工作总结规划执行情况安排布置计划

- 提升效率的年度工作流程计划

- 优化住院患者出院管理的措施计划

- 聚焦品牌合作与推广的策略计划

- 《贵州久泰邦达能源开发有限公司盘县红果镇苞谷山煤矿(优化重组)调整矿产资源绿色开发利用方案(三合一)》评审意见

- 【2025年卫生健康宣传日】世界防治结核病日

- 新版《医疗器械经营质量管理规范》(2024)培训试题及答案

- 2025年人教版数学五年级下册教学计划(含进度表)

- 《神奇糖果店》教学课件

- 部编人教版二年级道德与法治下册同步练习(全册)

- 骨化脓性骨髓炎的影像学诊断

- 台湾姓氏拼音对照

- 套管柱及其强度设计ppt课件

- 三年级语文家长会(课堂PPT)

- 新老加油加气站设计与施工规范要点对比解读

- 医药企业价格和营销行为信用承诺书

评论

0/150

提交评论