版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、1铸造工艺方案及工艺图示例铸造工艺方案及工艺图示例3232 铸造工艺图是铸造过程最基本和最重要的工艺文件铸造工艺图是铸造过程最基本和最重要的工艺文件之一,之一,它对它对模样的制造模样的制造、工艺装备的准备工艺装备的准备、造型造芯造型造芯、型砂烘干、合型浇注、落砂清理及技术检验等,都起着型砂烘干、合型浇注、落砂清理及技术检验等,都起着指导和依据的指导和依据的作用。作用。 铸造工艺图是利用铸造工艺图是利用红、红、蓝蓝两色铅笔,将各种简明的工两色铅笔,将各种简明的工艺符号,标注在产品零件图上的图样。艺符号,标注在产品零件图上的图样。 2零件的铸造工艺图的制定及铸件图举例零件的铸造工艺图的制定及铸件图

2、举例(一一)首先应综合考虑浇注位置和分型面的确定,首先应综合考虑浇注位置和分型面的确定,1 加工余加工余量、量、2 起模斜度,起模斜度,3 砂芯的部位,要画出砂芯的位置、砂芯的部位,要画出砂芯的位置、形状和芯头。形状和芯头。铸造工艺图绘制铸造工艺图绘制3450全部11015010070M154均布下下上上收缩率1%5 120154均布2005080258其余下下上上收缩率1%6工艺设计实例工艺设计实例2 上上下下材料:材料:HT200HT200收缩率:收缩率:1.0 %1.0 %7可从以下几方面进行分析:可从以下几方面进行分析: 分型面和分模面;分型面和分模面; 浇注位置、浇冒口的位置、形状、

3、尺寸浇注位置、浇冒口的位置、形状、尺寸和数量;和数量; 工艺参数;工艺参数; 型芯的形状、位置和数目,型芯头的定型芯的形状、位置和数目,型芯头的定位方式和安装方式;位方式和安装方式; 冷铁的形状、位置、尺寸和数量;冷铁的形状、位置、尺寸和数量; 其他。其他。一、一、 铸造工艺方案示例铸造工艺方案示例8铸造工艺方案示例铸造工艺方案示例19(1)方案方案I 沿底板中心线分型,即沿底板中心线分型,即采用采用分模造型分模造型。优点:优点:底面上底面上110 mm凹槽凹槽容易铸出,轴孔下芯方容易铸出,轴孔下芯方便,轴孔内凸台不妨碍便,轴孔内凸台不妨碍起模。起模。缺点:缺点:底板上四个凸台必底板上四个凸台

4、必须采用须采用活块活块,同时,铸,同时,铸件易产生件易产生错型缺陷错型缺陷,飞,飞翅清理的工作量大。此翅清理的工作量大。此外,若采用木模,外,若采用木模,加强加强筋处过薄筋处过薄,木模易损坏。,木模易损坏。10(2)方案方案 沿底面分型,铸件全沿底面分型,铸件全部位于下箱,为铸出部位于下箱,为铸出110 mm凹槽必须采用凹槽必须采用挖砂造型挖砂造型。 方案方案克服了方案工的克服了方案工的缺点缺点,但轴孔内凸台,但轴孔内凸台妨碍起模,必须采用妨碍起模,必须采用两个两个活块或下型芯活块或下型芯。当采用活块造型时,当采用活块造型时,30 mm轴孔难以下芯。轴孔难以下芯。11(3)方案方案 沿沿110

5、 mm凹槽底面分凹槽底面分型。型。优缺点与方案优缺点与方案类同类同,仅是将挖砂造型改用仅是将挖砂造型改用分模造型或假箱造型分模造型或假箱造型,以适应不同的生产条以适应不同的生产条件。件。 可以看出,可以看出,方案方案、的优点多于方案的优点多于方案I。12上下 由于轴孔直径较小、由于轴孔直径较小、勿需铸出,而手工造型勿需铸出,而手工造型便于进行挖砂和活块造便于进行挖砂和活块造型,此时依靠方案型,此时依靠方案分分型较为经济合理。型较为经济合理。但在不同生产批量下,具体方案可选择如下:但在不同生产批量下,具体方案可选择如下: (1)(1)单件、小批生产单件、小批生产13上下但在不同生产批量下,具体方

6、案可选择如下:但在不同生产批量下,具体方案可选择如下: (2) (2)大批量生产大批量生产l 机器造型难以使用活机器造型难以使用活块,故应采用型芯制块,故应采用型芯制出轴孔内凸台。出轴孔内凸台。l 采用方案采用方案从从110凹凹槽底面分型,以降低槽底面分型,以降低模板制造费用。模板制造费用。l 方型芯的宽度大于底方型芯的宽度大于底板,以便使上箱压住板,以便使上箱压住该型芯,防止浇注时该型芯,防止浇注时上浮。若轴孔需要铸上浮。若轴孔需要铸出,采用组合型芯即出,采用组合型芯即可实现。可实现。14工艺分析:工艺分析:该零件的主要作用是支承轴件,故该零件的主要作用是支承轴件,故40 mm内孔表面是应当

7、保内孔表面是应当保证质量的重要部位。此外,底板平面也有一定的加工及装配要求,底板上证质量的重要部位。此外,底板平面也有一定的加工及装配要求,底板上的四个的四个8 mm的螺钉孔可不铸出,的螺钉孔可不铸出,留待钻削加工成形。留待钻削加工成形。 从对轴座结从对轴座结构的总体分析来构的总体分析来看,该件适于采看,该件适于采用水平位置的造用水平位置的造型、浇注方案,型、浇注方案,此时此时40 mm内孔内孔处只要加大加工处只要加大加工余量仍可保证该余量仍可保证该处的质量。处的质量。 轴座轴座生产批量:生产批量:单件小批或大批生产。单件小批或大批生产。15(1)单件小批生产工艺方案单件小批生产工艺方案 方案

8、方案(1)所示采用两个分型面、三箱造型,浇注所示采用两个分型面、三箱造型,浇注位置为底板朝下。这样做可使底位置为底板朝下。这样做可使底 板上的长方形凹槽板上的长方形凹槽用下型的砂垛形成。用下型的砂垛形成。 如将轴孔朝下而底板向上,则凹槽就得用吊砂,如将轴孔朝下而底板向上,则凹槽就得用吊砂,使造型操作麻烦。使造型操作麻烦。该方案只需制造该方案只需制造一个圆柱形内孔一个圆柱形内孔型芯,利于减少型芯,利于减少制模费用。制模费用。16 方案方案(2)所示,采用一个分模面、两箱造型,轴孔处于中所示,采用一个分模面、两箱造型,轴孔处于中间的浇注位置。该方案造型操作简便,生产效率高,但增加间的浇注位置。该方

9、案造型操作简便,生产效率高,但增加了四个形成了四个形成16 mm圆形凸台的圆形凸台的1外型芯及一外型芯及一 个形成个形成 长方长方形凹坑的形凹坑的3外型芯,因而增加制造芯盒及造芯的费用。但外型芯,因而增加制造芯盒及造芯的费用。但由于批量大,该费用均分到每个铸件上的成本就较低,因而由于批量大,该费用均分到每个铸件上的成本就较低,因而是合算的。是合算的。 (2)大批生产工艺方案大批生产工艺方案17轴座铸件的一型两铸方案轴座铸件的一型两铸方案 3 3型芯是悬臂型芯,其型芯头的长度较长。大批生产时,型芯是悬臂型芯,其型芯头的长度较长。大批生产时,还可考虑一箱中同时铸造两件的方案还可考虑一箱中同时铸造两

10、件的方案( (图图1-49)1-49),使悬臂型,使悬臂型芯成为挑担型芯,这样可使芯头长度缩短,且下芯定位简芯成为挑担型芯,这样可使芯头长度缩短,且下芯定位简便,成本更低。便,成本更低。18C6140车床进给箱体车床进给箱体 191分型面的选择分型面的选择 方案方案 分型面在轴孔的中心线上。此时凸台A因距分型面较近,又处于上箱,若采用活块、型砂易脱落,故只能用型芯来形成,但槽C用型芯或活块均可制出。本方案的主要优点是便于铸出九个轴孔,铸后飞翅少,便于清理。同时,下芯头尺寸较大,型芯稳定性好,不易产生偏芯缺陷。其主要缺点是型芯数量较多。 方案方案 从基准面D分型,铸件绝大部分位于下箱。此时,凸台

11、A不妨碍起模,但凸台E和槽C妨碍起模,也需用活块或型芯来克服。其缺点是轴孔难以直接铸出。若铸出轴孔,因无法制出型芯头,必须加大型芯与型壁的间隙,使飞翅的清理工作量加大。 方案方案 从B面分型,即铸件全部置于下箱。其优点是铸件不会产生错型缺陷。同时,铸件最薄处在铸型下部,金属液易于填充。缺点是凸台E、A和槽C都需采用活块或型芯,而内腔型芯上大下小、稳定性差;若铸出轴孔,则其缺点与方案同。20 上述诸方案虽各有其优缺点,但结合具体条件,仍可找出最佳方案。 (1)大批量生产 为减少切削加工量,九个轴孔应当铸出。此时,为了简化造型工艺只能采用方案工分型。为便于采用机器造型,凸台和凹槽均应采用型芯。 (

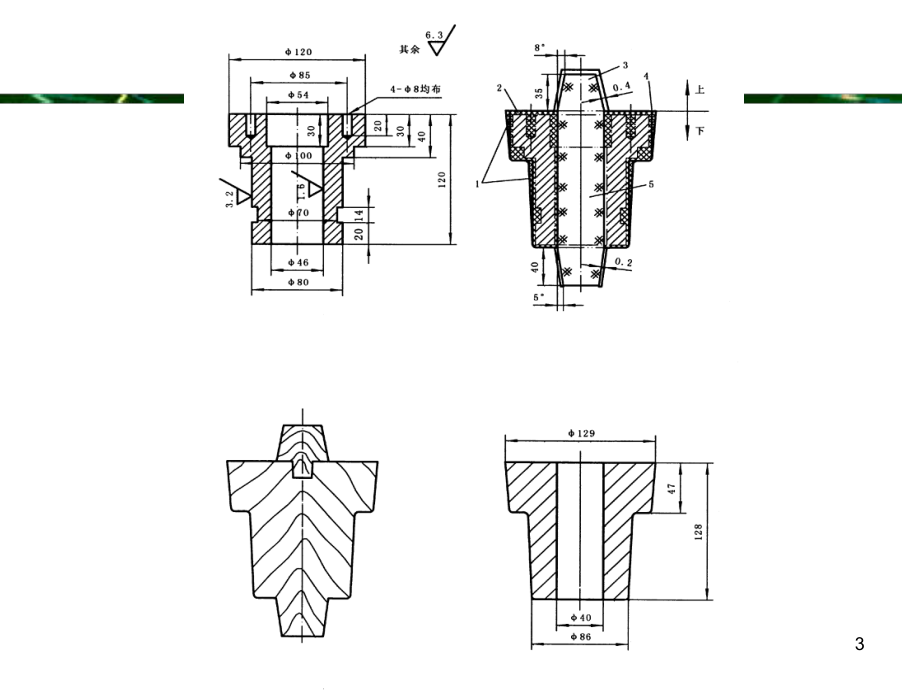

12、2)单件、小批生产 因采用手工造型,故活块比型芯更为经济,同时,因铸件的尺寸偏差较大,九个轴孔不必铸出,留待直接切削加工。此外,应尽量降低上箱的高度,以便利用现有砂箱。显然,在单件生产条件下,宜采用方案或方案;小批生产时,三个方案均可考虑,视具体条件而定。212铸造工艺图铸造工艺图 分型面确定之后,分型面确定之后,便可依据有关资料便可依据有关资料绘制铸造工艺图。绘制铸造工艺图。图图242242为采用分为采用分型方案型方案时的铸造时的铸造工艺图。由于本书工艺图。由于本书省略了其它视图,省略了其它视图,故组装而成的型腔故组装而成的型腔大型芯的细节图中大型芯的细节图中未能示出。未能示出。22铸造工艺

13、设计实例铸造工艺设计实例4图示是支承轮铸造工艺图。材料图示是支承轮铸造工艺图。材料HT200,铸件质量约,铸件质量约19 kg,轮廓,轮廓尺寸尺寸300 mm100 mm,生产批生产批量为单件量为单件。(1)从图纸上可以看出,该铸件)从图纸上可以看出,该铸件外形结构为旋转体,辐板下有外形结构为旋转体,辐板下有三三根加强肋并与根加强肋并与40孔形成六等分均孔形成六等分均布,布,外形较为简单。主要壁厚为外形较为简单。主要壁厚为35 mm。虽然轮缘略厚些,但主。虽然轮缘略厚些,但主要热节处是轮毂。另外轮毂部位要热节处是轮毂。另外轮毂部位40的孔加工精度高,轮毂孔需下的孔加工精度高,轮毂孔需下一个型芯

14、。该铸件应注意防止轮一个型芯。该铸件应注意防止轮毂部位产生缩孔和气孔。毂部位产生缩孔和气孔。23图图2- -23 支承轮铸造工艺图支承轮铸造工艺图3333(2)造型方法造型方法 支承轮铸件采用两箱支承轮铸件采用两箱造型。辐板上三个通孔由造型。辐板上三个通孔由1#型芯和型芯和上型吊砂形成,中间轮毂孔由上型吊砂形成,中间轮毂孔由2#型型芯形成。芯形成。(3)分型面的确定分型面的确定 分型面位置如图分型面位置如图2-23所示。整个铸型的大部分都处所示。整个铸型的大部分都处于下型,上型只是于下型,上型只是240 mm16 mm的凸砂型和的凸砂型和100 mm31 mm的的轮毂凹砂型。这样分型既便于下芯

15、,轮毂凹砂型。这样分型既便于下芯,又便于开设浇冒口。又便于开设浇冒口。24图图2- -23 支承轮铸造工艺图支承轮铸造工艺图3434(5)浇冒口位置的确定浇冒口位置的确定 内浇口设置如按同时内浇口设置如按同时凝固原则,则工艺较为复杂,也没有必要;凝固原则,则工艺较为复杂,也没有必要;采用定向凝固顶注法,则工艺简便易行。采采用定向凝固顶注法,则工艺简便易行。采用顶注引入,如果把内浇道设置在轮毂部位,用顶注引入,如果把内浇道设置在轮毂部位,工艺虽可更为简单,但不妥。因为轮廓处于工艺虽可更为简单,但不妥。因为轮廓处于铸件的中心部位,散热慢,同时轮毂又是铸铸件的中心部位,散热慢,同时轮毂又是铸件在图样

16、上的主要几何热节处,从此处引入件在图样上的主要几何热节处,从此处引入内浇道,将造成热节叠加,使凝固时间延长,内浇道,将造成热节叠加,使凝固时间延长,出现缩孔、气孔的倾向增加。出现缩孔、气孔的倾向增加。因此内浇道设因此内浇道设置的位置,应开设在下分型面上,沿轮毂外置的位置,应开设在下分型面上,沿轮毂外周边并分散引入。周边并分散引入。 为加强排气和防止缩孔,为加强排气和防止缩孔,应在内浇道对应在内浇道对面的轮缘边,面的轮缘边,开设一个排气兼有限补缩的冒开设一个排气兼有限补缩的冒口。口。在轮毂上设置一个出气冒口在轮毂上设置一个出气冒口(兼有冷肋(兼有冷肋冒口的作用,加速轮毂凝固)。浇冒口位置,冒口的作用,加速轮毂凝固)。浇冒口位置,形状和大小如图形状和大小如图2-23所示。所示。252627五、铸造工艺方案及工艺图示例1、铸造工艺方案示例:、铸造工艺方

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2024年试用期转正工作总结经典版(2篇)

- 打眼工瓦斯防治岗位责任制模版(3篇)

- 公民道德建设月活动实施方案(2篇)

- 用工合同范例 cdr

- 租地种苗木合同模板

- 招商外包企业合同模板

- 年度IT解决方案提供复杂合同04

- 二零二四年度绿化工程及养护合同

- 2024年度光纤通信网络建设与维护合同

- 张拉压浆工安全操作规程模版(2篇)

- 浙江省金华市十校2023-2024学年高一1月期末生物试题【含答案解析】

- 食材验收标准

- 检验科健康宣教课件

- 心理健康之情绪稳定课程

- 2023年四川省成都市中考英语-十二选十(专项练习)

- 项目不可抗力应急预案

- 价值医疗的概念 实践及其实现路径

- 护理老人轮椅的正确使用

- 月嫂培训讲师的课件

- 冬季流行性疾病预防

- 不合理检查培训课件

评论

0/150

提交评论