版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、第五章第五章 机械加工表面质量机械加工表面质量5 5.1 .1 机械加工表面质量的概念机械加工表面质量的概念5 5.1.1.1.1机械加工表面质量的含义机械加工表面质量的含义(1 1)表面层几何形状误差)表面层几何形状误差(2 2)表面层物理机械性能)表面层物理机械性能1 1)表面层硬化深度和程度)表面层硬化深度和程度2 2)表面层内残余应力的大小、方向及分布情况)表面层内残余应力的大小、方向及分布情况3 3)表面层金相组织的改变)表面层金相组织的改变)表面层内其他物理机械性能的变化)表面层内其他物理机械性能的变化5 5.1.2.1.2表面质量对使用性能的影响表面质量对使用性能的影响(1 1)

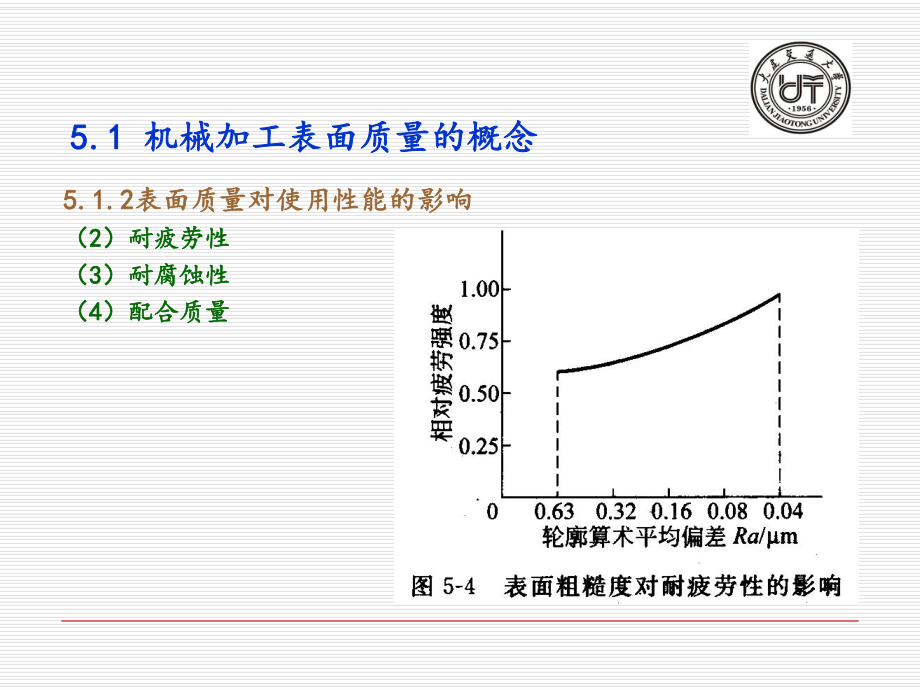

2、耐磨性)耐磨性1 1)表面粗糙度值的影响)表面粗糙度值的影响5 5.1 .1 机械加工表面质量的概念机械加工表面质量的概念2 2)表面粗糙度纹路方向的影响)表面粗糙度纹路方向的影响3 3)表面层物理机械性能的影响)表面层物理机械性能的影响5 5.1 .1 机械加工表面质量的概念机械加工表面质量的概念5 5.1.2.1.2表面质量对使用性能的影响表面质量对使用性能的影响(2 2)耐疲劳性)耐疲劳性(3 3)耐腐蚀性)耐腐蚀性(4 4)配合质量)配合质量5 5.2 .2 表面粗糙度及其影响因素表面粗糙度及其影响因素(1 1)切削加工后的表面粗糙度)切削加工后的表面粗糙度5 5.2 .2 表面粗糙度

3、及其影响因素表面粗糙度及其影响因素(1 1)切削加工后的表面粗糙度)切削加工后的表面粗糙度1 1)鳞刺的形成)鳞刺的形成5 5.2 .2 表面粗糙度及其影响因素表面粗糙度及其影响因素(1 1)切削加工后的表面粗糙度)切削加工后的表面粗糙度2 2)影响表面粗糙度的因素)影响表面粗糙度的因素切削速度切削速度被加工材料性质被加工材料性质刀具的几何形状、材料、刃磨质量刀具的几何形状、材料、刃磨质量5 5.2 .2 表面粗糙度及其影响因素表面粗糙度及其影响因素(2 2)磨削加工后的表面粗糙度)磨削加工后的表面粗糙度主要影响因素主要影响因素1 1)砂轮的粒度)砂轮的粒度2 2)砂轮的修整)砂轮的修整3 3

4、)砂轮速度)砂轮速度4 4)磨削切深与工件速度)磨削切深与工件速度5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化5 5.3.1.3.1加工表面的冷作硬化加工表面的冷作硬化5.4.2 5.4.2 加工表面的金相组织变化(磨削烧伤)加工表面的金相组织变化(磨削烧伤)1 1形成表面金相组织的变化的原因形成表面金相组织的变化的原因当切削温度超过工件加工表面材料的相变温度时,使表面当切削温度超过工件加工表面材料的相变温度时,使表面材料的金相组织发生变化。材料的金相组织发生变化。2 2磨削烧伤的类型磨削烧伤的类型1)1)回火烧伤回火烧伤: :若磨削区温度未超过淬火钢的相

5、变温度若磨削区温度未超过淬火钢的相变温度, ,但已超过马氏体转变温但已超过马氏体转变温度度, ,则工件表层中的回火马氏体组织将发生回火现象则工件表层中的回火马氏体组织将发生回火现象, ,而转变为硬而转变为硬度较低的回火组织度较低的回火组织( (索氏体或托氏体索氏体或托氏体),),此现象称为回火烧伤此现象称为回火烧伤. .磨削烧伤表面变质层的深度由磨削烧伤表面变质层的深度由0.4mm0.4mm增大到增大到1.8mm1.8mm时,工件表面会出现黄,时,工件表面会出现黄,褐,紫,青等不同的烧伤颜色,表明不同的烧伤程度褐,紫,青等不同的烧伤颜色,表明不同的烧伤程度2)2)退火烧伤退火烧伤 如果磨削区温

6、度超过了相变温度如果磨削区温度超过了相变温度, ,而磨削区域又无冷却液进而磨削区域又无冷却液进入入, ,表层金属将产生退火组织表层金属将产生退火组织, ,表面硬度将急剧下降表面硬度将急剧下降, ,这种烧伤称这种烧伤称为退火烧伤为退火烧伤. .3)3)淬火烧伤淬火烧伤 如果磨削区温度超过了相变温度如果磨削区温度超过了相变温度, ,再加上冷却液的急冷作用再加上冷却液的急冷作用, ,表层金属发生二次淬火表层金属发生二次淬火, ,使表层金属出现二次淬火马氏体组织使表层金属出现二次淬火马氏体组织, ,其硬度比原来的回火马氏体的高其硬度比原来的回火马氏体的高, ,在它的下层在它的下层, ,因冷却较慢因冷却

7、较慢, ,出现出现了硬度比原先的回火马氏体低的回火组织了硬度比原先的回火马氏体低的回火组织( (索氏体或托氏体索氏体或托氏体),),这这种烧伤称为淬火烧伤种烧伤称为淬火烧伤. .3 3影响表面金相组织变化的主要因素影响表面金相组织变化的主要因素磨削用量、砂轮参数和冷却条件磨削用量、砂轮参数和冷却条件5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化5 5.3.2.3.2加工表面的金相组织变化加工表面的金相组织变化- -磨削烧伤磨削烧伤5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化5 5.3.3.3.3加工表面层的残余应力加工表

8、面层的残余应力(1 1)表面层残余应力的产生原因)表面层残余应力的产生原因冷塑性变化热塑性变形金相组织变化金属金属融化融化温度温度高塑性高塑性时温度时温度室温室温残余拉残余拉应力应力从完全塑性从完全塑性状态转变为状态转变为不完全塑性不完全塑性状态状态,金属金属层层1收缩收缩金属层金属层1继续收缩继续收缩, 拉应力继续加大拉应力继续加大压应力继续加大压应力继续加大,并并扩展到扩展到2,3层内部层内部5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化5 5.3.3.3.3加工表面层的残余应力加工表面层的残余应力(2 2)磨削裂纹及避免产生裂纹的措施)磨削裂纹及避免产

9、生裂纹的措施1)提高冷却效果5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化2)选择合理的磨削用量5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化2)选择合理的磨削用量5 5.3 .3 机械加工后表面物理机械性能的变化机械加工后表面物理机械性能的变化3)改善砂轮的磨削性能5 5.4 .4 控制加工表面质量的途径控制加工表面质量的途径(1 1)控制磨削参数)控制磨削参数(2 2)采用超精加工、珩磨等光整加工方法作为最终加工工序)采用超精加工、珩磨等光整加工方法作为最终加工工序(3 3)采用喷丸、滚压、辗光等强化工艺)采用喷丸、滚

10、压、辗光等强化工艺喷丸喷丸滚压滚压5 5.5 .5 振动对表面质量的影响及其控制振动对表面质量的影响及其控制5.5.15.5.1振动对表面质量的影响振动对表面质量的影响(1)表面粗糙度(2)生产率(3)刀具寿命(4)机床、夹具5 5.5 .5 振动对表面质量的影响及其控制振动对表面质量的影响及其控制5.5.2 5.5.2 自由振动自由振动5 5.5.3 .5.3 强迫振动强迫振动(1)切削加工中产生强迫振动的原因(2)强迫振动的特点(3)消除强迫振动的途径5.5.4 5.5.4 自激振动自激振动(1)自激振动的原理(2)自激振动的特点产生交变力切削过程产生振动工艺系统能量反馈激振PY图5-23 机床自激振动系统5 5.5 .5 振动

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

评论

0/150

提交评论