版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

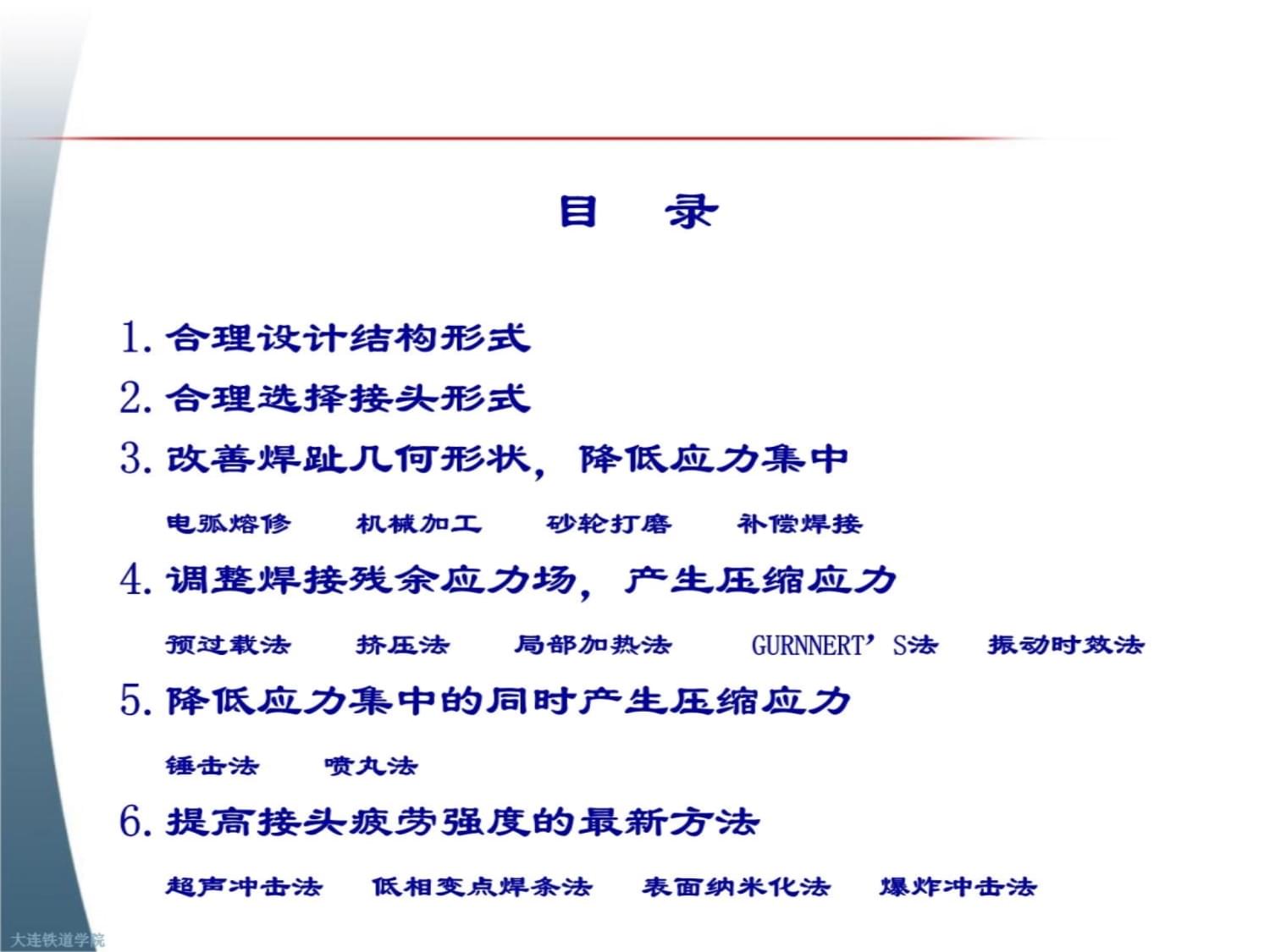

改善焊接结构疲劳强度的工艺方法综述2005年6月

①

焊接接头疲劳裂纹一般启裂于位置:焊根和焊趾②提高接头疲劳强度的途径:●设计合理的结构及接头形式●改善焊趾部位的几何形状,降低应力集中系数●消除或减少焊接缺欠,特别是开口缺陷●调节焊接残余应力场,形成残余压缩应力场焊接结构疲劳强度的改善方法焊接过程优化局部几何形状质量控制焊接缺欠控制几何形状改善工艺过程焊接顺序残余应力(<0)焊趾冶金处理焊道造型焊趾几何形状冶金和金属状态焊缝的改善局部几何形状机械加工焊趾研磨水冲击局部重熔TIG熔修等离子熔修残余应力应力释放方法热处理力学处理局部加热力学方法力学接触喷丸锤击超声冲击焊接冲压局部压缩1.合理设计结构形式

图1板梁的合理与不合理设计图2翼板的合理与不合理设计a)改变盖板宽度b)改变盖板厚度图3工字梁的加筋设计a)加筋形状突然改变b)加筋形状有所改进但仍不合理c)良好设计3.改善焊趾几何形状降低应力集中的方法

3.1TIG熔修

用TIG焊在接头过渡区进行重熔,使焊缝与母材之间形成平滑过渡,降低应力集中,并减少该部位的微小非金属夹渣物。TIG熔修可使承载焊缝的疲劳强度提高25~75%,非承载焊缝的疲劳强度提高95~250%。表1IIW推荐的重熔工艺●TIG重熔位置:焊枪一般位于焊趾部位0.5~1.5mm处,并保持重熔部位洁净。图5TIG熔修位置●TIG重熔重新起弧位置:在重熔过程中发生熄弧时,一般推荐在焊道弧坑之前的6mm处重新起弧。图6TIG熔修重新起弧技巧图7ST52-3钢T型接头三点弯曲疲劳试验结果3.2机械加工

对焊缝表面进行机械加工,可大大降低应力集中程度,使无缺陷焊缝的焊接接头疲劳强度达到甚至高于母材的疲劳强度。

●机械加工成本高,真正需要并能加工到的部位才使用●存在未焊透等缺陷时,疲劳裂纹转移到焊缝根部未焊透等缺陷处,机加工反而会降低接头的疲劳强度

3.3砂轮打磨

砂轮打磨效果不如机械加工,但也是一种提高焊接接头疲劳强度的有效方法。IIW推荐采用高速电力或水力驱动的碳-钨砂轮,转速15000~40000r/min,砂轮直径应保证打磨深度半径等于或大于1/4板厚。砂轮打磨可使接头疲劳强度提高45%以上。图8IIW推荐的砂轮打磨方法●磨削方向应沿着载荷的传递方向,否则会引起与力线方向垂直的划痕而成为应力集中源。图10用砂轮或磨盘将带有横向加强板低碳钢接头的焊缝焊趾磨成凹形轮廓后的疲劳试验结果△▲—焊缝全部用砂轮磨光●—焊趾处用磨盘磨光焊态试件3.4补偿焊接法

采用一种特殊焊条,其熔敷金属具有高的流动性,可以改善焊缝的过渡半径,获得形状光滑的焊缝,降低焊趾处的应力集中程度,从而提高接头的疲劳强度。

●对焊接位置具有较强的选择性,适于平焊位和平角焊。图11补偿焊接法示意图4.1预过载法

对焊接结构及接头施加拉伸载荷,使残余应力集中的部位发生屈服,卸载后该部位及其附近发生塑性变形的区域产生压缩应力,而结构及接头其它部位形成低于屈服点的拉伸应力。受此处理的焊接结构可提高疲劳强度。

4.调整焊接残余应力场产生压缩应力的方法

图12预过载对非承载角焊缝疲劳强度的影响R=0S0—焊态下疲劳强度S1—预过载应力S2—预过载后疲劳强度表3不同预加载对提高疲劳强度的影响图14挤压对不同材质提高疲劳强度的作用△—高强钢▲—低碳钢(挤压直径44mm)●—低碳钢(挤压直径19mm)●高强钢强化效果比低碳钢显著4.3局部加热法

与挤压法相似,通过对接头缺口附近部位进行局部加热来调节焊接残余应力场,使应力集中处产生压缩残余应力,从而提高接头疲劳强度。图15点状局部加热位置及其效果●单面角接板:点状加热位置距离焊缝约为板宽的1/3处,疲劳强度可提高145~150%;●双面角接板:点状加热位置为板件中心,疲劳强度可提高70~187%。图16点状局部加热位置及其应力分布图17点状加热位置对提高疲劳强度的影响△a)—在不正确位置加热▲b)—在不正确位置加热△△拉伸残余应力压缩残余应力提高53%4.4Gurnnert’s法

局部加热法很难准确确定加热位置和加热温度,Gurnnert提出此方法,其要点是直接在缺口部位而不是附近部位加热到能产生塑性变形但低于相变温度55℃的温度或550℃,然后喷淋冷却使表面产生压缩应力,提高疲劳强度。图18Ohta对接管道的疲劳裂纹扩展速率●焊接管道外壁感应加热,内壁循环水冷却;●管道内部产生压缩应力,有效防止对接管道内部产生疲劳裂纹;●处理后达到与母材相同的裂纹扩展速率。5.1锤击法

锤击法属于冷加工方法,其作用是在接头焊趾处表面造成压缩应力,并减小缺口尖锐度,降低应力集中,从而提高疲劳强度。非承载T型接头锤击后2×106循环下疲劳强度提高54%。5.降低应力集中和产生压缩应力的复合方法

图20锤击时锤头的方位IIW推荐:●锤头顶部直径:8~12mm●气锤压力:5~6Pa●锤击深度:采用4次冲击以保证锤击深度0.6mm表616Mn钢对接接头四点弯曲疲劳试验结果(置信度95%)表716Mn钢对接接头拉-拉疲劳试验结果(置信度95%)158%186%136%157%图2316Mn钢对接试件的疲劳曲线a)弯曲疲劳b)拉-拉疲劳5.2喷丸法

喷丸是锤击的另一种形式,也属冷加工方法。喷丸处理一般在几微米深的表层内形成压缩应力,提高接头疲劳强度。喷丸效果主要依赖于喷丸直径:喷丸直径过大,难以处理微小缺陷;喷丸直径过小,不能产生冷作硬化作用。图21喷丸法用于高强钢接头时的有效性●喷丸显著提高高强钢接头疲劳强度●TIG熔修配以喷丸处理效果更为显著图22喷丸硬化对不承载横向角焊缝接头疲劳强度的影响●高寿命区效果更好图24带有不承载横向角焊缝的低碳钢试件改善方法的比较几种改善疲劳强度方法的比较

图25带有不承载纵向角焊缝的低碳钢试件改善方法的比较6.提高接头疲劳强度的最新方法

6.1超声冲击法

超声冲击法提高接头疲劳强度的机理与锤击和喷丸法相同,即通过在焊趾表面产生压缩应力来提高疲劳强度。该方法适用于各种接头形式。接头经过超声冲击处理后,疲劳强度可提高50%~170%。表8超声冲击处理前后的疲劳强度对比材料与接头形式疲劳强度△σ/MPa提高程度/%焊态冲击处理态Q235B对接(R=0.1)15223051SS800对接(R=0.05)30610116Mn对接(R=0.1)28588Q235B纵向角接(R=0.1)10420092SS800纵向角接(R=0.05)27916816Mn纵向角接(R=0.1)2121046.2低相变点焊条法

低相变点焊条(LowTransformationTemperatureWeldingElectrode,LTTE)法是利用焊缝熔敷金属在较低温度下发生马氏体相变体积膨胀,使焊缝的焊趾处产生残余压缩应力而提高接头疲劳强度的方法。

图26用低相变点焊条施焊对提高接头疲劳强度的效果焊条类型疲劳强度△σ/MPa横向对接接头非承载十字接头纵向环绕角焊缝接头纵向平行角焊缝接头纵向对接接头E5015焊条176.9202.1167.0182.7179.4LTTE焊条157.8164.8118.3124.9113.0改善程度11%23%41%47%58%残余压应力小大表9不同类型焊接接头疲劳强度的改善效果6.3表面纳米化法

利用高能喷丸技术在焊缝的焊趾表面形成纳米层来改善接头疲劳强度的方法。该方法提高疲劳抗力的机理及工艺仍在实验室研究阶段。6.4爆炸冲击法

爆炸冲击波处理法是通过在焊缝附近粘贴特制的条状塑性橡胶炸药在钢板表面的掠过爆轰,利用爆炸冲击波的能量使金属产生压缩塑性变形而消除焊接残余应力并形成残余压缩应力,来提高接头疲劳强度的方法。在爆炸过程中,金属产生的塑性变形量为:

εp=εe+C式中,εe——焊接残余应力诱导的残余弹性应变,εe=σr/EC——爆炸冲击波诱导金属产生的伸长塑性变形●C=0,中性爆炸,爆炸结果:初始弹性应变全部转变成塑性应变,焊接残余应力消除;●C>0,硬性爆炸,爆炸结果:在爆炸区形成一定数值的残余压缩应力;●C与εe异号,软性爆炸,爆炸结果:爆炸区仍存有一定数值的焊接残余应力。

图27爆炸消除焊接残余应力专用炸药●截面形状为矩形,呈条状●可粘贴●中等爆速图28等待爆炸的16Mn钢拘束对接试板图2916Mn钢焊接试板爆炸处理前后的表面残余应力分布图3016Mn钢焊接试板爆炸处理前后沿厚度方向的残余应力分布图31爆炸处理对16Mn3钢焊接接头疲劳强度的影响●各条曲线表示疲劳试件距布药的距离;●曲线1处于最强的塑性作用区;●曲线4处于较弱的弹性作用区。图32爆炸处理对16Mn3钢焊接接头疲劳裂纹扩展速率的影响●各条曲线表示距布药的距离;●曲线1处于最强的塑性作用区;●曲线4处于较弱的弹性作用区。图33ST52-3

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- Unit 2 Room Review &Rewards(教学设计)-2023-2024学年人教新起点版英语一年级下册

- 贵州省贵阳市花溪区2024-2025学年三年级上学期期末英语试题

- 2025至2030年中国榉木门市场现状分析及前景预测报告

- 2025至2030年中国民用丝行业投资前景及策略咨询报告

- 2025至2030年中国正方圆角盘行业发展研究报告

- 2025至2030年中国橡胶促进剂市场分析及竞争策略研究报告

- 2025至2030年中国棱形网布市场分析及竞争策略研究报告

- 2025至2030年中国枫木枋数据监测研究报告

- 2025至2030年中国松木数据监测研究报告

- 2025至2030年中国机械管材市场现状分析及前景预测报告

- 2023年宁波房地产市场年度报告

- 员工身心健康情况排查表

- 2022版煤矿安全规程解读

- 模拟小法庭剧本-校园欺凌

- 危险化学品经营企业安全评价细则

- 哈利波特与死亡圣器下双语电影台词

- 10以内数字的分解和组成

- 课堂教学技能讲座课件汇编

- 复变函数与积分变换-西北工业大学中国大学mooc课后章节答案期末考试题库2023年

- 湖北2022年中国邮政储蓄银行湖北省分行社会招聘考试参考题库含答案详解

- 粮食流通管理条例考核试题及答案

评论

0/150

提交评论