版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、1钢板4Rm>540MPa的钢板:18MnMoNbRx13MnNiMoRv12Cr2Mo1VRx06N19DR.07MnMoVRx07MnNiVDRx07MnNiMoDR12MnNiVR拉伸壳体厚度大于60mm的碳素钢和低合金钢调质碳素钢和低合金钢一一每张热处理钢板进行拉伸试验按GB/T228-2002,指标符合相应钢材标准的规定.设计温度高于200c的Q370R进行设计温度下的高温拉伸试验,其屈服强度值按附录B设计温度高于300的18MnMoNbR、13MnNiMoR>12Cr2MolVR进行设计温度下的高温拉伸试验,其屈服强度值按附录B冲击壳体厚度大于60mm的碳素钢和低合金钢

2、调质碳素钢和低合金钢每张热处理钢板进行V型缺口冲击试Q245R、Q345R.13MnNiMoR进行-20验按GB/T229-2002,指标符合相应钢材标准的规定.冲击试验时应在设计文件中注明炉外精炼Rm540MPa低合金钢GB713-2021未要求奥氏体-铁素体不锈钢GB24511-2021有要求使用温度低于-20°C的低合金钢板GB353L2021有要求供货状态Q245R、Q345R壳体厚度大于36mm一一正火Q245R、Q345R其创件厚度法兰、管也等大于50mmH受压元K平盖正火铁素体型Slxxxx钢板一_退火奥氏体-铁素体型S2xxxx钢板一一固溶奥氏体型S3xxxx钢板_固

3、溶高合金钢钢板外表加工类型:热轧1D级:冷轧2B级.钢板超声Q245R、Q345R厚度3036mm,UT-III;Q245R、Q345R厚度36mm,UTTI;Q370R.Mn-Mo系、Cr-Mo系、Cr-Mo-V系厚度>25mm,UT-II;16MnDR、Ni系低温钢调质状态除外厚度>20mm,UT-II;调质状态使用的钢号厚度16mm,UT-I;毒性:极度、高度危害厚度212mmUT-II;在湿硫化氢环境中使用的厚度212mmUT-II:设计压力2lOMPa厚度,12mmUT-II:GB151-1999附录低温换热器壳体厚度大于20mm时,应逐张进行超声检测,UT-IIIQ37

4、0R正火-20C厚度:W60mm1钢管5炉外精炼使用温度低于-40C的碳素钢和低合金钢钢管管束GB9948、GB6479:高级冷拔或冷轧,钢管尺寸精度选用高级精度,1级管束接管GB9948:外径不小于70mm,且壁厚不小于的20和10钢管,应分别进行0C和-20C的冲击试验,3个纵向标准试样的冲击功平均值应不小于31J,允许1个试样的冲击功力22J.GB6479:外径不小于70mm,且壁厚不小于的20和16Mn钢管,应分别进行OC和-20C的冲击试验,3个纵向标准试样的冲击功平均值应分别不小于31J和34J,允许1个试样的冲击功分别N22J和24JOGB8163:10、20、Q345D一不得用

5、于换热管;极度、高度危害介质:设计压力不大于;厚度不大于10mm:使用温度限制.GB13296锅炉、热交换器用不锈钢无缝钢管GB14976不得用于管壳式换热器换热管1锻件6HI级或IV级用作筒体和封头的筒形、环形、碗形锻件碳素钢、低合金钢:公称厚度>300mm;Rm540MPa且公称厚度>200mm:使用温度低于-20C且公称厚度>200mm.拉伸设计温度下的高温拉伸试验一一设计温度高于300的20MnMoNb.注明化学成分和力学性能的特殊要求-NB/T47008-2021承压设备用碳素钢和20MnNiMo.12Cr2MolV.12Cr3MolVHI级按批或IV级逐件合金钢锻

6、件有要求:有抗回火脆化要求的12Cr2Moi2Cr2MoiV、12Cr3MoiV一设计文件中应注明:20、16Mn>20MnM.进行-20的冲击试验如进行.炉外精炼20MnNiMox12Cr2MolV.12Cr3MolV低温钢锻件NB/T47009-2021有要求高合金钢锻件NB/T47010.2021有要求管板GB151-1999带有凸肩并与圆筒或封头对接连接的,采用锻件1螺柱中、35aMoA、40CrNiMoA钢小i攸用温度低于-20C时.应于行使用温度下的低温冲击仪|仁功指标分别不低于41J.41J.47J使用温度下限:20钢螺柱为-20.35、40MnB.40MnVB.40Cr钢

7、螺柱为0.1螺柱和螺母容器法兰螺柱按NB/T470272021JB/T4707规定公称直径大于M36的螺柱和螺母:1有热处理要求的的螺柱,其试样与试验按中:2螺母毛坯热处理后应做硬度试验;3螺柱应进行外表检测,1级合格.1低温容器焊条中按批进行药皮含水量或熔敷金属扩散氢含量的复验GB151-1999附录其检验方法按相应的焊条标准或技术要求1复合板NB/复合板级别由高到低分为Bl、B2、B3级,B3级复合板复合界面的结合剪切强度卜限值为210MPa,未结合率W5%.NB/图纸应注明:凝材外表处理方法一一喷砂、抛光或酸洗等,GB151-1999管板选用B1级:平盖不低于B3级GB151-1999管

8、板与换热管焊接连接的复合板,其复层厚度应不小于3mm,对有耐腐蚀要求的复层,还应保证距复层外表深度不小于2mm的复层化学成分和金相组织符合复层材料要求:采用胀接连接的复合管板,其复层最小厚度应不小于10mm,并应保证距复层外表深度不小于8mm的复层化学成分和金相组织符合复层材料要求;2焊后热处理应力腐蚀介质:对碳钢、低合金钢、奥氏体不锈钢、铁素体不锈钢一NaOH、H2s水溶液、H2s04等;对碳钢、低合金钢一液nKOH:醋酸;盐酸;K2CO3等;对奥氏体不锈钢一260C水蒸气;KOH;.水溶液;等;对铁素体不锈钢一高温水;高温碱等.应力腐蚀倾向的容器GB151-1999当有应力腐蚀要求时,冷弯

9、U形管的弯管段及至少包括150mm的直管段应进行热处理:1碳钢、低合金钢钢管进行消除应力热处理:2奥氏体不锈钢管可按供需双方商定的方法进行热处理.毒性:极度、高度危害的碳钢、低合金钢焊接接头厚度>32mm>38mm焊前预热100C以上:碳素钢、Q345R、Q370R.16Mn、07MnMoVRx07MnNiVDR.07MnNiMoDR.12MnNiVR.08MnNiMoVD.10Ni3MoVD焊接接头厚度>25mm:16MnDR、16MnD焊接接头厚度>20mm设计温度230'C;任意厚度设计温度V30:20MnMoD焊接接头厚度>20mm设计温度2-45

10、;任意厚度设计温度V-45:15MnNiDR>ISMnNiNbDR、09MnNiDR.09MnNiD焊接接头厚度任意厚度:18MnMoNbR、13MnNiMoR、20MnMo、20MnMoNb、20MnNiMo、15CrMoR、14CrlMoR、12Cr2MolR、12CrlMoVR、12Cr2MolVR、15CrMo、14CrlMo、12Cr2Mol、12CrlMoV、12Cr2MolV、12Cr3MolV、lCr5Mo、08Ni3DR、08Ni3D焊接接头厚度>10mm:S11306.S11348GB151-1999附录钢板厚度>16mm的碳素钢和低合金钢制低温换热器或元

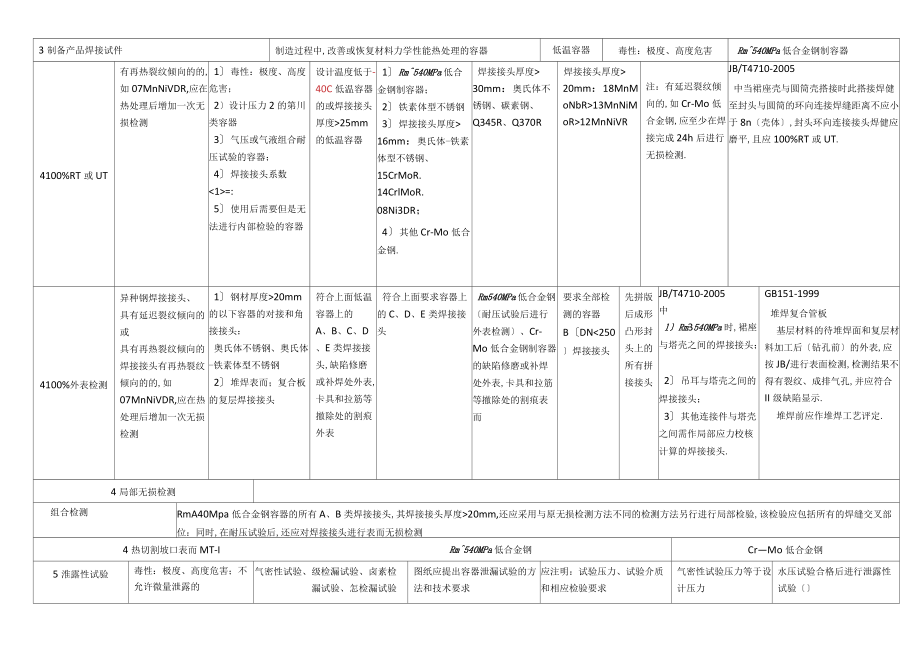

11、件:GB151-1999中碳钢、低合金钢制的焊有分程隔板的管箱和浮头盖以及管箱的侧向开孔超过埠圆筒内径的管箱,在施焊后作消除应力热处理,设备法兰密封面应在热处理后加工.GB151-1999低温换热器一一u形弯管采用冷弯,且弯曲半径小于10倍换热管外径时,冷弯后应进行消除应力热处理.对于经过热处理的钢管,在热弯或弯曲半径小于10倍换热管外径时的冷弯后,应重新进行与原热处理工艺相同的热处理.2超过变形率限制指标的,应进行热处理恢复材料性能G毒性:极度、高度危害应力腐蚀倾向的容器成形前大于16mm的碳钢、低合金钢成形后减薄量大于10%的碳钢、低合金钢3制备产品焊接试件制造过程中,改善或恢复材料力学性

12、能热处理的容器低温容器毒性:极度、高度危害Rm540MPa低合金钢制容器4100%RT或UT有再热裂纹倾向的的,如07MnNiVDR,应在热处理后增加一次无损检测1毒性:极度、高度危害;2设计压力2的第川类容器3气压或气液组合耐压试验的容器;4焊接接头系数<1>=:5使用后需要但是无法进行内部检验的容器设计温度低于-40C低温容器的或焊接接头厚度>25mm的低温容器1Rm540MPa低合金钢制容器;2铁素体型不锈钢3焊接接头厚度>16mm:奥氏体-铁素体型不锈钢、15CrMoR.14CrlMoR.08Ni3DR;4其他Cr-Mo低合金钢.焊接接头厚度>30mm:奥

13、氏体不锈钢、碳素钢、Q345R、Q370R焊接接头厚度>20mm:18MnMoNbR>13MnNiMoR>12MnNiVR注:有延迟裂纹倾向的,如Cr-Mo低合金钢,应至少在焊接完成24h后进行无损检测.JB/T4710-2005中当裙座壳与圆筒壳搭接时此搭接焊健至封头与圆筒的环向连接焊缝距离不应小于8n壳体,封头环向连接接头焊健应磨平,且应100%RT或UT.4100%外表检测异种钢焊接接头、具有延迟裂纹倾向的或具有再热裂纹倾向的焊接接头有再热裂纹倾向的的,如07MnNiVDR,应在热处理后增加一次无损检测1钢材厚度>20mm的以下容器的对接和角接接头:奥氏体不锈钢、

14、奥氏体-铁素体型不锈钢2堆焊表而;复合板的复层焊接接头符合上面低温容器上的A、B、C、D、E类焊接接头,缺陷修磨或补焊处外表,卡具和拉筋等撤除处的割痕外表符合上面要求容器上的C、D、E类焊接接头Rm540MPa低合金钢耐压试验后进行外表检测、Cr-Mo低合金钢制容器的缺陷修磨或补焊处外表,卡具和拉筋等撤除处的割痕表而要求全部检测的容器BDN<250焊接接头先拼版后成形凸形封头上的所有拼接接头JB/T4710-2005中lRm3540MPa时,裙座与塔壳之间的焊接接头;2吊耳与塔壳之间的焊接接头;3其他连接件与塔壳之间需作局部应力校核计算的焊接接头.GB151-1999堆焊复合管板基层材料

15、的待堆焊面和复层材料加工后钻孔前的外表,应按JB/进行表面检测,检测结果不得有裂纹、成排气孔,并应符合II级缺陷显示.堆焊前应作堆焊工艺评定.4局部无损检测组合检测RmA40Mpa低合金钢容器的所有A、B类焊接接头,其焊接接头厚度>20mm,还应采用与原无损检测方法不同的检测方法另行进行局部检验,该检验应包括所有的焊缝交叉部位:同时,在耐压试验后,还应对焊接接头进行表而无损检测4热切割坡口表而MT-IRm540MPa低合金钢CrMo低合金钢5淮露性试验毒性:极度、高度危害;不允许微量泄露的气密性试验、级检漏试验、卤素检漏试验、怎检漏试验图纸应提出容器泄漏试验的方法和技术要求应注明:试验压

16、力、试验介质和相应检验要求气密性试验压力等于设计压力水压试验合格后进行泄露性试验偏心锥壳两筒体轴线间距W两筒体内直径差值的VI偏心锥壳与筒体间夹角大值a内压偏心锥壳与筒体间夹角大值aiW60°外压补强圈不适用壳体厚度大于38mmRm540MPa低合金钢GB/T25198-2021应标注封头最小成型厚度?固规?应标注设计使用寿命,腐蚀裕量中一般不小于1mm?固规?所有的壳体对接接头应当采用全截而焊透的对接接头形式.接管与壳体的接头应当采用全焊透结构:1介质为易爆或介质毒性为极度和高度危害的容器:2要求气压试验或者气液组合压力试验的压力容器;3第川类压力容器:4低温压力容器:5进行疲劳分

17、析的压力容器:6直接受火焰加热的压力容器:7设计图样规定的压力容器.GB151-1999附录低温容器的球冠形封头、半顶角大于30°的锥壳、平盖、接管、凸缘等部件与壳体连接的C类焊接接头应采用全焊透结构.?固规?:管法兰应当根据HG/T20592HG/T20635系列标准的规定,至少应用高颈对焊法兰、带增强环的金属缠绕垫片、专用级高强螺栓组合一一液化石油气;毒性:极度、高度危害:强渗透中度危害介质.GB151-1999附录设计温度低于W0时的垫片应采用奥氏体不锈钢、铜、铝包的金属包垫片或用上述金属带制成的缠绕垫片,金属垫.应采用对焊法兰GB151-1999设计温度300时GB151-1

18、999附录低温容器法兰1设计压力之介质为极度和高度危害、易爆介质:2设计压力2;3设计温度低于.40附录接管内径边角处应倒圆,倒圆半径一般取5n%或19mm中较小值Rm540MPa低合金钢容器应力腐蚀倾向的容器低温容器承受交变载荷的容器不得有咬边中低合金钢容器焊接接头系数人不锈钢容器Cr-Mo低合金钢容器应力腐蚀倾向的容器低温容器承受交变载荷的容器2热处理后返修,应重新热处理中毒性:极度、高度危害应力腐蚀倾向的容器低温容器Cr-Mo低合金钢容器附录低温低应力工况“低温低应力工况系指壳体或其受压元件的设计温度虽然低于-20,但设计应力在该设计条件下,容器元件实际承受的最大一次总体薄膜和弯曲应力小

19、于等于钢材标准常温屈服强度的怀,且不大于50Mpa的工况.对于碳素钢和低合金钢制容器,当壳体或其受压元件使用在“低温低应力工况下,假设其设计温度加50对于不要求焊后热处理的容器,加40C后不低于20C,除另有规定外不必遵循关于低温容器的规定.GB151-1999分程隔板最小厚度碳素钢及低合金钢:8mmDNW600;10mmDN>6001200;14mmDN>1200;高合金钢:6mmDNW600;8mmDN>6001200;10mmDN>1200;GB151-1999隔板厚度大于10mm的分程隔板,密封面应按图9削边至10mm.圆筒厚度的选取冯清晓壁厚取以下中大者:1压

20、力计算所需厚度:2圆筒最小厚度;3对接圆筒厚度小于设备法兰要求的厚度时,按NB/T47023中表3进行调整.GB151-1999圆筒最小厚度6碳素钢和低合金钢:浮头式,U形管式:8mm(DN400y700):10mm(DN>700zv1000);12mm(DN>10001500);14mm(DN>1500zv2000);16mm(DN>2000);固定管板:6mm(DN400Y700):8mm(DN>700<1000);10mm(DN>1000/v1500);12mm(DN>15002000);14mm(DN>2000);2)高合金钢:(D

21、N400Y500);(DN>500W700);6mm(DN>700<1000);8mm(DN>10001500);10mm(DN>15002000);12mm(DN>2000);GB151-1999管板最小厚度管板最小厚度应不小于换热管的外径(do):易燃、易爆及有毒介质等严格场合管板最小厚度应满足结构设计和制造的要求,且不小于12mm:管板与换热管焊接连接时GB151-1999换热管与管板的连接强度胀接适用范围:设计压力W4Mpa;设计温度W300:操作中无剧烈的振动,无过大的温度变化及无明显的应力腐蚀.强度焊适用范围:不适用有较大振动及间隙腐蚀的场合,其

22、他场合均适用胀焊并用适用范围:密封性能要求较高的场合:承受振动或疲劳载荷的场合:有间隙腐蚀的场合:采用复合管板的场合.GB151-1999折流板卧式换热器的壳程为单相清洁流体时,折流板缺口应水平上下布置,假设气体中含有少量液体时,那么应在缺口朝上的的折流板的最低处开通液口:假设液体中含有少量气体时,那么在缺口朝下的折流板的最高处开通气口.卧式换热器、冷凝器、重沸器的壳程介质为气、液相共存或液体中含有固体物料时,折流板缺口应垂直左右布置,并在折流板最低处开通液口.GB151-1999设置防冲板有腐蚀或有磨蚀的气体,蒸汽及汽液混合物GB151-1999设置导流筒壳程进出口接管距管板较远,流体停滞区

23、过大,应设置导流筒,以减小流体停滞区,增加换热管的有效换热长度.GB151-1999防冲板最小厚度碳钢:;不锈钢:3mmGB151-1999立式外导流换热器应在内衬筒下端开泪孔GB151-1999纵向隔板厚度最小厚度:6mmGB151-1999挡管挡管应每隔34排换热管设置一根,但不得设置在折流板的缺口处.挡管伸出第一块及最后一块折流板或支持板的长度应不大于50mm.挡管与任意一块折流板焊接固定.GB151-1999中间档板中间档板设置在U形管束的中间通道处,并与折流板点焊固定.也可把最里而一排的U形弯管倾斜布置使中间通道变窄,同时加挡管以预防流体短路.GB151-1999鞍式支座布置当LW3

24、000mm时,取Lb=L;当L>3000mm时,取Lb=L;尽量使L和Lc'相近.GB151-1999耳式支座布置DNW800mm时,至少2个支座,对称布置:DN>800mm时,至少4个支座,均匀布置口GB151-1999重叠式换热器重叠式换热器之间的支座应设置调整高度用垫板:支座底板到设备中央线的距离应比接管法兰密封而到设备中央线的距高至少小5mm;重叠式换热器支座除按JBA4712选用外,必要时应对支座和壳体进行校核;当重叠换热器质量较大时,可增设一组重叠支座.GB151-1999起吊附件质量大于30Kg的管箱及管箱盖宜设置吊耳.GB151-1999环首螺钉浮头式换热器

25、、U形管式换热器、填料函式换热器、釜式重沸器可在管板上设置环首螺钉孔;在正常操作时,应安装丝堵和垫片加以保护:维修时换装环首螺钉以便抽装管束.GB151-1999附录防松支耳、带肩双头螺柱DNW800mm时,设2个防松支耳,对称布置;DN>800mm时,设4个防松支耳,均匀布置.GB151-1999作焊接工艺评定换热管与管板的强度焊焊接头,施焊前应按GB151-1999附录B作焊接工艺评定.GB151-1999釜式重沸器支撑导轨上有碍滑道通过的焊接接头应修磨齐平;支撑导轨应与设备纵向中央线保持平行,其平行度偏差应不超过M000,且不大于5mm;溢流板的上端而应水平,其倾斜度应不大于3mm

26、.GB151-1999尺寸偏差GB151-1999附录G管板与圆筒、管箱圆筒的连接图及适用条件分界线:4MpaNB/T47020-2021(JB/T4700)对长颈法兰,当工作压力2倍标准规定的最大允许工作压力时,法兰与圆筒的对接焊缝必须进行100%RT-H或UT-I.NB/T47020-2021JB/T4700对于甲型平焊法兰NB/T47021、乙型平焊法兰NB/T47022,法兰与圆筒或短节的连接焊缝表而应进行100%MT-l或PTL换热器膨胀行设置原那么远离高温段:立式支座的,设置在重心上:耳式支座的,设置在支座下方.长沙一一冯清晓滑动端鞍座长圆孔位置长沙冯清晓冷缩|_:热胀(口长沙冯清

27、晓外头盖焊缝内壁一般需打磨平滑,预防热膨胀后卡浮头盖.GB151-1999中钢制塔式容器适用于设计压力W35Mpa,高度H>10m,且高度H与平均直径D之比大于5的裙座自支承钢制塔式容器.其中H:塔根底环底血至上封头切线处的距离.D:变径塔取加权平均值,即号+.JB/T4710-2005裙座裙座型式:圆筒形和圆锥形.圆锥形裙座的半锥顶角.不宜超过15°,裙座名义厚度>6mm.JB/T4710-2005裾座壳开缺口尺寸缺口半径R:35(封头名义厚度8nW8mm);50(6n>818mm);60(5n>l828mm);70(6n>2838mm);25n(6n

28、>38mm).JB/T4710-2005排气孔、排气管和隔气圈排气孔、排气管;设计温度2400时,应在裙座上部靠近封头处应设置隔气圈.隔气圈分为可拆和不可拆两种.JB/T4710-2005引出孔引出管壁厚一般等于裙座壳厚度,但不大于16mm.JBA4710-2005表8-1设防烈度7、8、9与设计根本地震加速度、地宸影响系数最大值的对应关系:表8-2场地上的特征周期Tg由设计地宸分组一、二、三组及场地上类别I、II、IH、IV决定.JB/T4710-2005塔外形尺寸公差表JB/T4710-2005计算:当H>20m,H/D>15时,应考虑高振型的影响附录A:当H>30

29、m,H/D>15时,应考虑横向风振校核防火层田英裙座:>1500mm作内、外防火层:500mm作内防火层.耐压试验公式内压容器:液压试验Pr=1.25肾;气压试验或气液组合试验:p=1.1备注:1容器铭牌上规定有最高允许工作压力时,公式中应以最高允许工作压力代替设计压力p;2容器上各主要受压元件、如圆筒、封头、接管、设备法兰或人孔法兰及紧固件等所用材料不同时,应取各元件材料的以比值中最小者;43了不应低于材料受抗拉强发和屈服强度限制的许用应力最小值.对于立式容器采用卧置进行液压试验时,试验压力应计入立式试验时的液柱静乐力:工作条件下内装介质的液柱静压力大于液压试验的液柱静压力时,应

30、适当号虑相应增加试验压力.管程压力大于壳程压力的管接头的试压力容器设计I:程加培训敕理3P480管程压力大于壳程压力时,处理方法如下:1用eR*的应力值计算壳程试验压力,以尽量提升壳程试验压力使其到达管程试验压力,但此时必须注意壳程其他受压元件是否也能承受在此试验压力下的强度及密封性能.用上述方法不能提升到规定的管程试验压力时:a假设差距不大,可以考虑适当增加壁厚;b假设仍然相差甚远,那么只能以壳程允许的最大试验压力试压,其后,再在壳程用纨渗漏、卤素渗漏或氮渗漏进行补充试验.2对于可抽式管束如换热管为正方形排列时,可先打管程高压,用窥视镜从管板反面检查泄漏情况.ReL-材料标准室温屈服强度.化

31、工压力容器设计一一方法、问题和要点第二版P117管程压力大于壳程压力时,对于重沸器采用提升壳程试验压力不是一种合理的设计方案.1可以采用氨渗漏方法.2用试验压环和浮头专用工具进行管头试压,对釜式重沸器配备管头试压专用壳体.此时,可将技术要求中的“管程水压试验改为“管束水压试验,并说明水压试验的具体要求.无法进行压力试验容器应采取的平安举措C-力容罂设计工程帅培调脚程?P355一般可从增加无损检测比例、提升无损检测的合格级别,对于某些危险部位进行应力分析与评定,采用优质的焊接方法以及严格焊接工艺综合考虑.GB151-1999E41改变流速:减少壳程流量,以分流壳程代替单壳程,以双弓形折流板代替单

32、弓形折流板:换热器管束防振举措2改变换热管的固有频率:a减小换热管的跨距:b折流板缺口区不布管;c折流板之间增设支撑板:d在换热管二阶振型的节点位置处增设支撑件:eU形弯管段设置支承板或支承条.3在壳程平行于气流方向插入纵向隔板,其位置应错开驻波节点而靠近波腹.4采用杆状或条状支承,代替折流板:5在换热管外表而沿周向缠绕金属丝或沿轴向安装金属条.JB/T4710-2005标准释义7防振举措1增大塔的自振周期:降低塔高,增加塔的直径都可增大塔的自振周期,但必须与工艺操作条件结合起来一同考虑;加大壁厚或采用密度小、弹性模量大的结构材料也可增大塔的自振周期;如果条件许可,在相应于塔的第二振型曲线节点

33、位置处加设一个较支座,可以有效到达增大自振周期的目的.2增加塔的阻尼:增加塔的阻尼对抑制塔的振动起很大作用.塔盘上的液体或填料都是有效的阻尼物,有的研究说明,塔盘上的液体可以将振幅减少10%.3采用扰流装置:梯子、平台和外部扰流件都能起到扰乱卡曼漩涡的作用.实践证实,在大型钢烟囱上部为高度的局部焊上轴向翅片或螺旋条有很好的防振效果.GB151-1999低温压力容器设计考前须知应考虑的问题1结构尽量简单,减少约束:2设计时,应尽量预防换热器产生过大的温度梯度.不同膨胀系数的材料相互连接时应予特殊考虑;3应使结构连续且平滑过渡,预防截面的急剧变化以减少局部应力:4换热器的鞍座、耳座、支腿不得同壳体

34、直接焊接,应设置垫板.垫板材料与壳体相同;5壳体开孔补强应采用整体补强或厚壁管补强.接管端部应与换热器内表而齐平,端部内角打磨成R23mm的圆角.JB/T4731-2005鞍座与圆筒相连接的垫板应与圆筒材料相同.JB/T4731-2005应尽量使支座中央到封头切线的距离AW,当无法满足时,A宜W封头切线间距离.塔的校核截而田英1讲座底面:2裙座过渡段不同材料间;3裙座检查孔、引出孔处截而:4塔在下封头与裙座的连接处:5变径处.中31工作压力:正常工作情况下,容器顶部可能到达的最高压力.2设计压力:设定的容器顶部的最高压力,与相应的设计温度一起作为容器的根本设计载荷条件,其值不低于工作压力.3计

35、算压力:在相应设计温度下,用以确定元件厚度的压力,包括液柱静压力等附加载荷.4试验压力:进行耐压试验或泄露性试验时,容器顶部的压力.5最高允许工作压力:在指定的相应温度下,容器顶部所允许承受的最大压力.该压力是根据容器各受压元件的有效厚度,考虑了该元件承受的所有载荷而计算得到的,取最小值.6设计温度:容器在正常工作情况下,设定的元件的金属温度沿元件金属截面的温度平均值.设计温度与设计压力一起作为设计载荷条件.7试验温度:进行耐压试验或泄露试验时,容器壳体的金属温度.8最低设计金属温度:设计时,容器在运行过程中预期的各种可能条件下各元件金属温度的最低值.9计算厚度:按标准相应公式计算得到的厚度.

36、需要时,尚应计入其他载荷所需厚度.对于外压元件,系指满足稳定性要求的最小厚度.10设计厚度:计算厚度和腐蚀余量C2之和.11名义厚度:设计厚度加上材料厚度负偏差C1后向上圆整至材料标准规格的厚度.12有效厚度:名义厚度减去腐蚀余量C2和钢板负偏差C1.HG/T20580-202131金属温度:对于管壳式换热器,壳程圆筒金属温度和换热管的金属温度壁温是指其沿轴向长度的温度平均值.2容积:是指容器的几何容积,即由设计图样标注的尺寸计算并且圆整.一般应当扣除不可拆内件的体积.对于管壳式换热器,壳程的容积应当扣除换热管管束的体积,管程的容积应等于管箱空间与所有换热管内容积之和.3根本风压:是按根本风速

37、算出的风压,即风载荷的基准压力.我国?建筑结构载荷标准?GB50009规定,测量根本风速的方法如下:a) 一般按当地空旷平坦地面,且距离地面10m高度;b) lOmin平均的风速观测数据;c经概率统计得出50年一遇重现期的最大风速,作为当地的根本风速v.确定根本风速V.后,再考虑相应的空气密度P,按伯努利公式计算根本风压3.:24根本雪压:是雪载荷的基准压力.一般按当地空旷平坦地而上积雪自重的观测数据,经概率统计得出50年一遇重现期的最大值确定.5抗震设防烈度:是指按国家规定的权限批准作为一个地区抗震设防依据的地宸烈度.设计压力确实定1容器上装有超压泄放装置时,按附录B的规定确定设计压力.即:

38、装有平安阀时,容器的设计压力等于或稍大于整定压力p2=pw;装有爆破片时,容器的设计压力等于或稍大于爆破片的设计爆破压力Pb加上所选爆破片制造范围上限.2对于盛装液化气体的容器,如果具有可靠的保冷举措,在规定的装量系数范围内,设计压力根据工作条件下容器内介质可能到达的最高温度确定:否那么,按相关法规确定.3对于.真空容器,当装有平安限制装置如真空泄放阀时,设计压力取倍最大内外压力差或两者中的低值;当无平安限制装置时,取.4由2个或2个以上压力室组成的容器,如夹套容器,应分别确定各压力室的设计压力:确定公用元件的计算压力时,应考虑相邻室之间的最大压力差.GB151-1999对于同时受管、壳程压力

39、作用的元件,仅在能保证管、壳程同时升降压时,才可以按压差设计,否那么应分别按管、壳程工作压力确定设计压力,并应考虑可能存在的最苛刻的管、壳程压力组合.真空换热器真空侧的设计压力按承受外压考虑,当装有平安限制装置如真空泄放阀时,设计压力取倍最大内外压力差,或两者中的较低值;当没有平安限制装置时,取.真空换热器非真空侧,同时受管、壳程压力作用的元件,其设计压力应为内压侧和真空侧设计压力之和.GB151-1999U形管式换热器管板设计压力确实定、浮头式与填料函式换热器管板设计压力确实定:假设能保证壳程设计压力色与管程设计压力pt在任何情况下都同时作用或小与Pt之一为负压时,那么管板的设计压力Pd=1

40、ps-Pt1«否那么取壳程设计压力Ps或管程设计压力pt两者中绝对值较大者.复合钢板不适合做热处理的原因1奥氏体不锈钢比碳钢膨胀系数大,致使结合而脱离:2在450850c奥氏体不锈钢发生敏化Cr23c6,不耐腐蚀.缪春生铁素体不锈钢存在475脆性8mm以下不存在此问题:调质钢、Cr-Mo钢一一考虑再热裂纹.异种钢焊接焊接工艺评定不同组别号之间的焊接,相互替代的除外;相同焊接工艺评定下,除奥氏体不锈钢之外都可相互替代.缪春生消氢处理及氢的来源力容器设计工程骨培“较程?P331消氢处理:住焊后立即进行后热处理,使焊缝和金属材料中吸收的氢扩散出来.后热温度与钢材有关,一般为200350C,

41、时间一般不少于.氢的来源制造过程中:焊接材料吸附的水分:施焊环境中的水分.应力腐蚀1 .应力腐蚀看工艺条件:a碱应力腐蚀一必须将硬度限制下来:b氯离子腐蚀一主要是温度因素.2 .应力腐蚀的三要素:焊接剩余应力;腐蚀介质:敏感材料.3 .应力来源:对于压力容器来说,焊接、冷加工及安装时剩余应力是主要的.晶间腐蚀机理、限制途径及条件奥氏体不锈钢晶间腐蚀的机理是贫铭理论C3c6,在450850奥氏体不锈钢发生敏化Cr23c6,不耐腐蚀.晶间腐蚀的限制途径:1采用固溶处理,即加热到1100C左右,随即快速冷却,这样可以得到较均匀的组织.2添加稳定的合金元素,如钛和银约为钢中碳含量的510倍.3降低不锈

42、钢中碳含量,采用超低碳不锈钢.4采用双相不锈钢代替奥氏体不锈钢.不锈钢产生晶间腐蚀的必要条件:不锈钢具有一定程度的晶间腐蚀敏感性;介质具有足够的晶间腐蚀水平.晶间腐蚀例如工业醋酸、甲酸、格酸、乳酸、硝酸、草酸、磷酸、盐酸、硫酸、亚硫酸、皴基甲酸铉等其他腐蚀间隙腐蚀某些高温酸性氯化物、猊化物或碘化物溶液:孔腐蚀硝酸5%+盐酸5%+氢氟酸5%+85%水压力容器常见失效准那么强度失效准那么一一1弹性失效准那么,GB150;刚性失效准那么一一法兰设计稳定性失效准那么一一外压容器设计疲劳断裂失效准那么一JB4732附录C2塑性失效准那么JB4732;3爆破失效准那么一一超高压容器设计.压力容器常见失效形

43、式强度失效爆破、过度变形刚性失效一一泄露法兰稳定性失效一一失稳屈曲,垮塌疲劳失效一疲劳开裂腐蚀失效均匀腐蚀、晶间腐蚀、应力腐蚀等.强度理论第一强度理论一一最大主应力理论第二强度理论一一最大主应变理论第三强度理论一一最大剪应力理论GB150不适用金属材料精度高,计算复杂JB4732第四强度理论一一歪形能畸变能理论管板受力分析如用结构的“力法对换热器的管板进行强度分析,可将换热器假想地分解为假设干个单独部件,各部件之间相互作用的内力素包括:1作用在封头与封头法兰之间的弯矩Mh、径向剪力Hh、轴向力Vh;2作用在管板的圆形布管区与环形不布管区之间即半径为益处的弯矩Mt、径向力乩、轴向力乂;3作用在管

44、板环形不布管区与壳体法兰之间即半径为R处的弯矩Mr、径向剪力Hr、轴向力Vr;4作用在壳体法兰与壳体之间的弯矩Ms、径向剪力Hs、轴向力必;5作用在垫片上的轴向力Vg与作用在螺栓圆上的螺栓力Vbo总数14个内力素,均以单位圆周上的力或力矩来表示.管板边缘与壳体之间有相对位移:1管子由于管、壳程压力产生轴向拉力一一使管子伸长;2管子由于壳程外压、管程内压坏向作用的泊松效应一一引起轴向缩短;3壳体因受壳体内床产生环向拉力、其泊松效应一一引起轴向缩短:4管箱内压产生轴向拉力引起壳体轴向伸长;5由于管子、壳体混基产生膨胀差固定管板计算危险工况组合1只有壳程压力,而管程压力为零,令温差为零;2只有管程压

45、力,而壳程压力为零,令温差为零;这两种工况计算出的最大应力属于一次弯曲应力,其值应小于材料许用应力的倍.3有壳程压力,旦仃温差作用管束膨胀较壳体大更危险;4有管程压力,且有温差作用壳体膨胀较管束大更危险;这两种工况讲算出的最大应力属于一次应力加上二次应力,其值应小于材料许用应力的3倍.塔的分类塔常按其内件结构分为:板式塔和填料塔.按操作压力分为加压塔、常压塔、减压塔.按单元操作分为精馀塔、吸收塔、解吸塔、萃取塔等.按形成相际接触面的方式分为具有固定相界面的和流动相界面的塔.常用板式塔的类型:泡罩塔:筛板塔:浮阀塔:舌形塔及浮动舌形塔:穿流式栅板塔:导向筛板塔卧式容器的鞍座设计卧式容器的各个应力

46、及位置各应力的分类及位置固定圆平板及周边简支圆平板弯矩图、剪力图、应力图热处理名词及相应适用范围或特点NB/T47008.2021承压设备用碳素钢和合金钢锻件表21豉件级别检聆项Q检验数例11硬度(11BW)逐件枪聆,II拉伸和冲击心:、&i、,、Kh同冶炼炉号、同炉热处理的摒件组成-一批.每批抽检一件JII拉伸和冲击心、兄1、4K匕1超声椅侧逐件枪验IV拉伸和冲击Am、凡L.4、K%逐件检聘超国检闸逐件检验NB/T47009-2021低温承压设备用低合金钢锻件5.4做件级别锻件分为!1、IK,W三个级别.每个级别的检验工程按表2的规定.表2假件级别检验项闩检验版鼠II拉伸和冲击小R心

47、4W同冶嫉炉号、同炉热处理的破件组成一批,每批抽检一件皿拉伸和冲击心,、R.、4、KV.超声检测逐件检验一一IV枪伸和冲击心、&4、KV?逐件检验超由检测逐件枪验NB/T47010.2021承压设备用不锈钢和耐热钢锻件5.4锻件级别锻件分为1、II、Hl、IV四个级别、每个级别的检验工程按表2的规定.1级段件仅适用于公称厚度小厂或等于150mm的S11306和S304度钢锻件.表2赛件级别检验工程椅赛数谕I硬度HRW>逐件检臆j11拉伸风外二.4同冷煤炉号、同炉愁处理的第件组成一枇版批抽检一件III拉伸小、心超市检冽逐件检验.V州伸吊沿、Rf力逐件枪验和击检测逐件检验IP施一加件

48、不伶馁的为正,R'大峥,人村除二°r"2那L-U7*3竺|廿q6=谟不:础2检支国手设用特性各分为四类和二类.这样在GB150中便用起米就何明乂力便.5.1.6钢材的热处理(heattreatmentofsteel)钢材的热处理,为加工工艺和对组织、性能的不同耍求而不同.如对各种钢板常需进行正火处理,以荻得细化而均匀的组织和较好的综合力学性能.高强度调质钢板那么需进行淬火加高温回火处理,以保证到达所要求的力学性能.不锈钢扳大多需进行固溶处理,以改善其而蚀性.具体的热处理工艺有:1 .退火(unnealing)将钢件加热到高干或低于人:点温度并保潟一定的时间(压力容器

49、用钢件的退火一般加热到低于A.点),然后缓慢冷却(通常随炉冷却),这种热处理工艺称为退火.根据工艺特点,退火可分为完全退火、等温退火、第匕退火、低温退火和扩散退火.低温退火是在低于Ai点进行的,主要是为消除钢件的残余应力,稳定尺寸,消除冷作硬化,降低硬度.低温退火又称去应力退火,是压力容器制造中最常用的热处理方法.退火的主要目的是:(1)降低钢的硬度;(2)改善或消除坯科在特造、锻造和焊接时所产生的成分或组mi的不均匀性;(3)消除内应力.程定尺寸;(4)期化晶粒,也关铜中诚化物的形态和分布(完全退火).2 .正火(rtoimaliziog)正火是将纲加热至小以,307IOC或更高的温愿保温一

50、定的时间,然后在空气中冷却的一种热处理工艺,壬火的主要日的:(1)级化晶粒,提升胡材韧性和稳定用材的力学性能;(2)得到所要求的金相组织,3,淬火(quenching)淬火林是将钢件加热引Aa以上某一个温度,保温一定的时间,茨之奥氏雄化后,急冷至塞温,以家筹淬理组纲.如马氏体蟒的一种热处理工艺.淬火的谈目的是:(1)提升弱的强度前厩度.如15cM)和120如可利锻生其淬火后的强度和度支要比正火后的育;:2)窿改善要些特殊钢的力学和化学性能.对压力容科用钢而祎,淬火后的纲件,通常是紧接着进行高温回火,以获得预期的最仁性能n4 .回火(tempering)将淬哽后的钢件加热至加以下某一温度,保温定

51、时间,然后以一定的速度冷却到室温的热处殂工艺称为回火.回火的主要吕的是:(1)消除淬火或正火后圻产生的热应力和膨啦力,降低舱低.以防变形海开裂;(2)能使淬火或正火后的淬耍纽织(马氏体、见氏作等)转变成较总定的期织,以保证得到所要求的良好的淙合力学性能;(3)在不同温度回火.可以踪得不同如织和性能.因此,通过选择不同的回火弧度,可以诚品淬火或正火后锅件的力学性距,5 .调质(quechingandhignteiupemnirclempering)在生产中一股格淬火后盲指回火的联命热处理工艺称为洞质比寓这种处理获得的是FI火室氏体组织,如07MlicrMWR和07MnNiMoVDR钢板,京现比拟好的次合力学性能6,固溶(solution)奥氏体不刷加热题1000汜-1100.保温,定时间然后快迪冷却,疾得单相奥氏体组织的工艺方法称为固溶处斑,这种处理的吴氏体不法纲耳有一定的袋度,很高侑韧性

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《高血压病发病机制与治疗策略》课件

- 《服务器机箱设计》课件

- 铁路市场营销市场营销的解读课件

- 水泥混凝土路面常见病害的维修路基路面养护江西交通胡凤辉

- 水平角测量方向法课件

- 中医课件教学课件

- 中亚饮食文化课件

- 版个人反担保保证函合同样本

- 2025版二手设备销售合同模板

- 南昌影视传播职业学院《图形创意A》2023-2024学年第二学期期末试卷

- TOEIC托业词汇汇总(完整版)

- 美术写生基地可行性方案

- 2021痛风和高尿酸血症病证结合诊疗指南

- 屈光参差(anisometropia)课件

- 医务科依法执业自查表

- 机器学习-聚类分析

- 书香家庭申报表参考模板

- 组织供应,运输,售后服务方案

- 安全阀管理台账

- 中国胃肠间质瘤诊断治疗共识(完整版)

- 员工手册(国企通用版员工手册)

评论

0/150

提交评论