版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、第三章第三章 珠光体转变珠光体转变3.1 珠光体的组织特征3.2 珠光体的转变机制3.3 珠光体的转变动力学3.4 珠光体转变产物的机械性能珠光体的命名珠光体的命名 共析钢退火样品,在经过磨光、共析钢退火样品,在经过磨光、抛光与腐蚀(抛光与腐蚀(4%的硝酸酒精)后,的硝酸酒精)后,会呈现出一种珠母贝色泽会呈现出一种珠母贝色泽(mother of pearl),故称为珠),故称为珠光体(光体(Pearlite)。 珠光体表面呈现的珠母贝壳珠光体表面呈现的珠母贝壳似的光泽,可能是由于试样表面的似的光泽,可能是由于试样表面的层状组织可以作为可见光的衍射光层状组织可以作为可见光的衍射光栅而产生的光栅衍

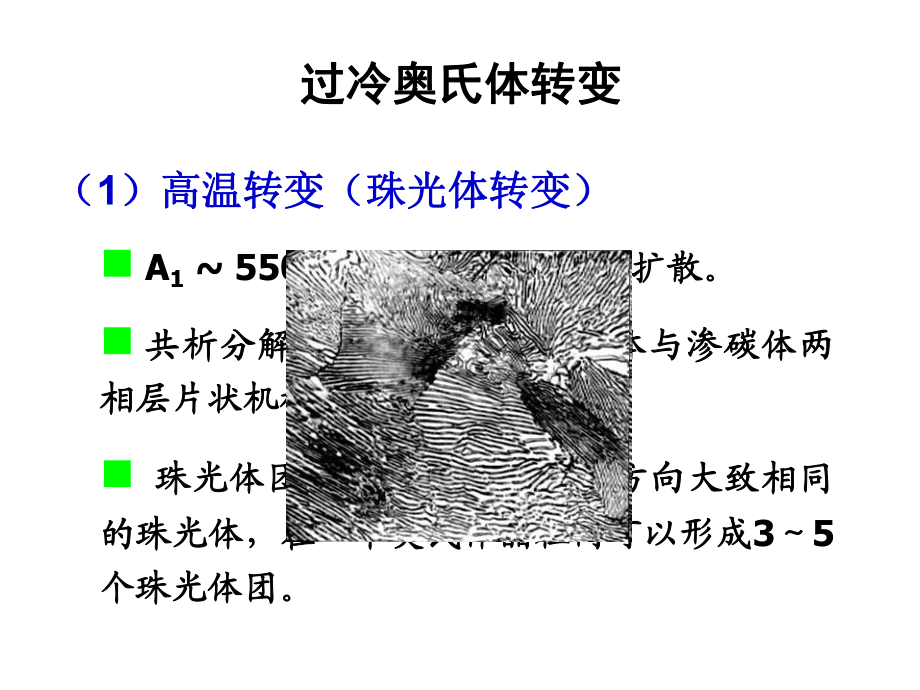

2、射效果。栅而产生的光栅衍射效果。 Mother of Pearl过冷奥氏体转变过冷奥氏体转变高温高温中温中温低温低温共析钢过冷奥氏体等温转变曲线A:奥氏体:奥氏体P:珠光体:珠光体:贝氏体:贝氏体:马氏体:马氏体共析钢:共析钢:n A1 550 ,Fe、C原子均可扩散。原子均可扩散。n 共析分解成珠光体共析分解成珠光体 - 铁素体与渗碳体两铁素体与渗碳体两相层片状机械混合物。相层片状机械混合物。n 珠光体团珠光体团(或领域或领域) - 片层方向大致相同片层方向大致相同的珠光体,在一个奥氏体晶粒内可以形成的珠光体,在一个奥氏体晶粒内可以形成35个珠光体团。个珠光体团。过冷奥氏体转变过冷奥氏体转变

3、(1)高温转变(珠光体转变)高温转变(珠光体转变)(2)中温转变(贝氏体转变)中温转变(贝氏体转变)u550 230,C 原子可扩散,原子可扩散,Fe原子不原子不能扩散。能扩散。u 形成贝氏体形成贝氏体-过饱和铁素体与渗碳体的非过饱和铁素体与渗碳体的非层片状混合物。层片状混合物。上贝氏体:上贝氏体:550 稍下形成,羽毛状。在平稍下形成,羽毛状。在平行铁素体板条间分布有不连续的杆状渗碳体。行铁素体板条间分布有不连续的杆状渗碳体。 下贝氏体:下贝氏体:230 稍上形成,针状。在针状稍上形成,针状。在针状铁素体内分布有细小渗碳体。铁素体内分布有细小渗碳体。过冷奥氏体转变过冷奥氏体转变(3)低温转变

4、(马氏体转变)低温转变(马氏体转变)n非扩散型相变:非扩散型相变:Fe、C原子均不发生扩散,原子均不发生扩散,生成的马氏体与原奥氏体成分相同。生成的马氏体与原奥氏体成分相同。n 马氏体:碳在马氏体:碳在-Fe中的过饱和固溶体。中的过饱和固溶体。n 马氏体相变是变温型相变,相变开始点马氏体相变是变温型相变,相变开始点 Ms ,终了点,终了点 Mf 。 过冷奥氏体转变过冷奥氏体转变珠光体转变 珠光体转变(高温转变)珠光体转变(高温转变):冷却时奥氏体() 珠光体P (+Fe3C)的转变。 共析相变共析相变:具有共析成分的单一母相在一定条件下分解生成两个或多个结构与成分不同的新相的过程。 它是一种典

5、型的扩散型相变。 平衡转变平衡转变:缓慢加热或冷却时发生的能获得符合平衡状态图的相变,其产物是符合状态图的平衡组织。 钢中产生珠光体的热处理工艺,退火或正火退火或正火。3.1珠光体的组织特征 珠光体:共析碳钢加热奥氏体化后缓慢冷却,在稍低于A1温度时分解铁素体和渗碳体的混合物。其典型形态:片状或层状珠光体片层间距珠光体片层间距S01. 片状珠光体 珠光体的片层间距大珠光体的片层间距大小主要取决于珠光体小主要取决于珠光体的形成温度。的形成温度。 在连续冷却条件下,在连续冷却条件下,冷却速度愈大,珠光冷却速度愈大,珠光体的形成温度愈低,体的形成温度愈低,即过冷度愈大,则片即过冷度愈大,则片层间距就

6、愈小。层间距就愈小。 T , S0 珠光体片层间距:珠光体片层间距:1. 片状珠光体T,C扩散速度扩散速度,C原子迁移距离原子迁移距离,只能形成片间,只能形成片间距小的距小的PP形成时,形成时,F和和Fe3C的界面形成使界面能的界面形成使界面能,S0越小,越小,增加界面能越多,界面能由增加界面能越多,界面能由A和和P自由能差提供。自由能差提供。 T越大,提供自由能差越大,增加界面能越多,故片越大,提供自由能差越大,增加界面能越多,故片间距有可能越小间距有可能越小 T , S0 原因原因1. 片状珠光体 T一定时一定时若若S0过大,原子所需扩散的距离就要增大,这将使过大,原子所需扩散的距离就要增

7、大,这将使转变发生困难。转变发生困难。 若若S0过小,由于相界面面积增大,使界面能增大,过小,由于相界面面积增大,使界面能增大,这时这时GV不变,这会使相变驱动力降低,也会使相不变,这会使相变驱动力降低,也会使相变不易进行。所以一定的变不易进行。所以一定的T对应一定的对应一定的 S0 。 T , S0 原因原因1. 片状珠光体 过冷奥氏体在过冷奥氏体在连续冷却过程中分解连续冷却过程中分解,珠光体是在一个,珠光体是在一个温度范围内形成的,则在高温形成的珠光体较粗低温温度范围内形成的,则在高温形成的珠光体较粗低温形成的珠光体较细。这种形成的珠光体较细。这种珠光体组织的不均匀珠光体组织的不均匀将导致

8、将导致机械性能的不均匀机械性能的不均匀,从而影响钢的切削加工性能。,从而影响钢的切削加工性能。 因此,应采用一定温度的因此,应采用一定温度的等温处理等温处理(等温正火或等温退等温正火或等温退火火)的方法,来获得粗细相近的珠光体组织,以提高钢的方法,来获得粗细相近的珠光体组织,以提高钢的切削性能。的切削性能。 奥氏体晶粒大小对珠光体的片层间距没有明显影晌,奥氏体晶粒大小对珠光体的片层间距没有明显影晌,但影响珠光体团的大小。但影响珠光体团的大小。 随珠光体片层间距的减小,珠光体中渗碳体片的厚度随珠光体片层间距的减小,珠光体中渗碳体片的厚度减薄。减薄。 S0一定时,随钢中一定时,随钢中C ,渗碳体片

9、也将变薄。,渗碳体片也将变薄。珠光体片层间距珠光体片层间距:1. 片状珠光体根据根据S0的大小,珠光体分为三类:的大小,珠光体分为三类:uA1-650 150-450nm 片状珠光体片状珠光体 u650-600 80-150nm 索氏体索氏体 (英国英国H.C. Sorby (18261908) u600-550 30-80nm 屈氏体屈氏体 (法国法国L.J.Troost) 片间距约为片间距约为450150nm,形成于,形成于A1650温度温度范围内。在光学显微镜下可清晰分辨出铁素体和渗碳范围内。在光学显微镜下可清晰分辨出铁素体和渗碳体片层状组织形态。体片层状组织形态。525HRC。光镜形貌

10、光镜形貌电镜形貌电镜形貌珠珠 光光 体体 形形 貌貌 像像珠光体(珠光体(P P) 片间距约为片间距约为15080nm,形成于,形成于650600温度范温度范围内。只有在围内。只有在800倍以上光学显微镜下观察才能分辨出铁倍以上光学显微镜下观察才能分辨出铁素体和渗碳体片层状组织形态。细片状素体和渗碳体片层状组织形态。细片状P索氏体索氏体,2536HRC。光镜形貌电镜形貌索索 氏氏 体体 形形 貌貌 像像索氏体索氏体(S)(S) 片间距约为片间距约为8030nm,形成于,形成于600550温度范围温度范围内。在光学显微镜下已很难分辨出铁素体和渗碳体片层状内。在光学显微镜下已很难分辨出铁素体和渗碳

11、体片层状组织形态。极细片状的组织形态。极细片状的P-屈氏体屈氏体,3540HRC。电镜形貌光镜形貌 屈屈 氏氏 体体 形形 貌貌 像像珠光体珠光体索氏体索氏体屈氏体屈氏体 珠光体、索氏体、屈氏体珠光体、索氏体、屈氏体之间无本质区别,之间无本质区别,都是由铁素体和渗碳体片层相间组织,其形成温都是由铁素体和渗碳体片层相间组织,其形成温度也无严格界线,只是其片层厚薄和片间距不同。度也无严格界线,只是其片层厚薄和片间距不同。 :渗碳体以粒状:渗碳体以粒状分布于铁素体基体中。它一般分布于铁素体基体中。它一般通过特定的热处理获得。渗碳通过特定的热处理获得。渗碳体颗粒大小、形状与所采用的体颗粒大小、形状与所

12、采用的热处理工艺(球化回火处理)热处理工艺(球化回火处理)有关。有关。 片状珠光体比粒状珠光体片状珠光体比粒状珠光体硬度高,如果下道工序要冷加硬度高,如果下道工序要冷加工,有时要球化退火得到粒状工,有时要球化退火得到粒状珠光体。一些合金工具钢在淬珠光体。一些合金工具钢在淬火前也要经过球化处理。火前也要经过球化处理。 (a) 珠光体本质上是铁素体和渗碳体的混合物 退火态下: 铁素体中的位错密度较低 渗碳体中的位错密度更低 铁素体/渗碳体两相交界处的位错密度较高 铁素体中存在亚晶界3.位向关系 铁素体与奥氏体: 渗碳体与奥氏体:复杂 铁素体与渗碳体:110/112 ;)112/(110)(111/

13、110 ;)110/(111)(亚共析钢亚共析钢共析钢共析钢不同的不同的转变特性转变特性有先共析渗碳体存在的有先共析渗碳体存在的A晶界晶界纯纯A晶界晶界3.2珠光体转变机制1.珠光体转变时的领先相 珠光体转变:形核和长大的过程 珠光体:铁素体+渗碳体 哪一个是领先相? 很难通过实验直接验证,目前尚无定论 许多实验证实:领先相与温度,A成分有关1.珠光体转变时的领先相 哪一个是领先相?(温度,成分) 过冷度小,渗碳体是领先相 过冷度大,铁素体是领先相 亚共析钢:铁素体是领先相 过共析钢:渗碳体是领先相 共析钢:渗碳体是领先相1.珠光体转变时的领先相 渗碳体是领先相(共析钢、过共析钢) 原因:(1

14、 1)P P中中FeFe3 3C C与与A A中先共析中先共析FeFe3 3C C的位向相同,的位向相同,P P中的中的F F与与A A中先中先共析共析F F的位向不同,因此,是的位向不同,因此,是FeFe3 3C C先从先从A A中析出;中析出;(2 2)P P中的中的FeFe3 3C C与相变前与相变前FeFe3 3C C在结构上是连续的;而在结构上是连续的;而P P中的中的F F与相变前与相变前F F在结构是不连续的;在结构是不连续的;(3 3)A A中未溶解的中未溶解的FeFe3 3C C有促进有促进P P相变的作用,则它肯定作为相变的作用,则它肯定作为晶核存在,而先共析晶核存在,而先

15、共析F F没有促进没有促进P P相变的作用,则相变的作用,则F F肯定不肯定不是晶核核心。是晶核核心。1.珠光体转变时的领先相 合金元素对领先相的影合金元素对领先相的影响响(1 1)Ni、Mn降低降低A1点,其他点,其他合金元素均提高合金元素均提高A1点点(2)几乎所有合金元素皆使)几乎所有合金元素皆使钢的共析碳浓度降低。钢的共析碳浓度降低。 合金元素改变合金元素改变A1点,若点,若转变温度相同则过冷度就不转变温度相同则过冷度就不同,从而改变相变驱动力的同,从而改变相变驱动力的大小,并影响珠光体片层间大小,并影响珠光体片层间距。而共析碳浓度的改变导距。而共析碳浓度的改变导致先共析铁素体或先共析

16、渗致先共析铁素体或先共析渗碳体的析出,并影响珠光体碳体的析出,并影响珠光体转变的领先相。转变的领先相。2. 珠光体的形成过程珠光体的形成过程 奥氏体过冷到A1点以下,发生珠光体转变 Fe、C都能长距离扩散 珠光体在A晶界上形核,形核功较低,需要的过冷度小 珠光体的形成: (1)C的扩散 低碳F + 高碳渗碳体 (2)晶体点阵的重构 FCC转变BCC+复杂斜方点阵6.69%2. 珠光体的形成过程珠光体的形成过程 P的形核位置: 共析钢过冷A发生P转变时,多半在奥氏体晶界上形核,也可在晶体缺陷比较密集的区域形核 当A中碳浓度很不均匀或有较多未溶渗碳体存在时,P晶核也可在A晶粒内产生 原因: 这些部

17、位有利于产生能量、成分和结构起伏,新相晶核易在这些高能量、接近渗碳体碳含量和类似渗碳体晶体点阵的区域产生 2. 珠光体的形成过程 (1)片状珠光体的形成(横向长大)共析钢(渗碳体领先相)能量、成分和结构的起伏在能量、成分和结构的起伏在A晶界晶界上形成小片渗碳体晶核上形成小片渗碳体晶核渗碳体的晶核与渗碳体的晶核与A保持共格关系保持共格关系为了减小应变能成片状为了减小应变能成片状片状晶核按非共格扩散方法长大时,片状晶核按非共格扩散方法长大时,共格关系被破坏。共格关系被破坏。2. 珠光体的形成过程 (1)片状珠光体的形成(横向长大)共析钢(渗碳体领先相)2. 珠光体的形成过程 (1)片状珠光体的形成

18、(纵向长大)/cem/cem/2. 珠光体的形成过程 (1)片状珠光体的形成 P形成时,纵向长大是Fe3C片和F片同时连续地向A中延伸,而横向长大是Fe3C片与F片交替堆叠增多。 过冷奥氏体转变为珠光体时,晶体点阵重构是由部分Fe原子的自扩散完成的。2. 珠光体的形成过程 (1)片状珠光体的形成 随T,渗碳体片和铁素体片逐渐变薄缩短,同时两侧连续形成速度及其纵向长大速度都发生改变,珠光体群的轮廓也由块状逐渐变为扇形,继而为轮廓不光滑的团絮状,即由片状珠光体逐渐变为索氏体或屈氏体。 (2 2)粒状珠光体的形成过程)粒状珠光体的形成过程 粒状珠光体是通过片状珠光体中渗碳体的球化获得的。粒状珠光体是

19、通过片状珠光体中渗碳体的球化获得的。 若将片状珠光体加热至略高于若将片状珠光体加热至略高于A1点的温度,则得到点的温度,则得到奥氏体加未完全溶解渗碳体的混合组织。此时,渗碳奥氏体加未完全溶解渗碳体的混合组织。此时,渗碳体已不保持完整片状,而是凹凸不平、厚薄不匀,部体已不保持完整片状,而是凹凸不平、厚薄不匀,部分已经断开。在此温度下保温将使片状渗碳体球状化。分已经断开。在此温度下保温将使片状渗碳体球状化。 2. 珠光体的形成过程n 根据界面热力学,汤姆逊根据界面热力学,汤姆逊-佛鲁德里西(佛鲁德里西(Thomson-Freundlich)公式:)公式:RTrMCCr2lnCr - 与与半径为半径

20、为r的第二相颗粒相平衡的母相溶解度。的第二相颗粒相平衡的母相溶解度。C - 与片状(平界面)第二相相平衡的母相溶解度。与片状(平界面)第二相相平衡的母相溶解度。M - 第二相摩尔质量第二相摩尔质量- 比界面能比界面能- 第二相密度。第二相密度。 (2 2)粒状珠光体的形成过程)粒状珠光体的形成过程 第二相粒子的半径第二相粒子的半径r越小,其溶越小,其溶解度越大,其周围母相溶质的解度越大,其周围母相溶质的平衡浓度越高。平衡浓度越高。 由于第二相颗粒在基体中的溶解度与其曲率半径有关,由于第二相颗粒在基体中的溶解度与其曲率半径有关,所以与非球状渗碳体尖角处所以与非球状渗碳体尖角处(曲率半径较小部位曲

21、率半径较小部位)相接触的奥相接触的奥氏体具有较高的碳浓度,而与渗碳体平面处氏体具有较高的碳浓度,而与渗碳体平面处(曲率半径较大曲率半径较大部位部位)相接触的奥氏体具有较低的碳浓度,在渗碳体界面附相接触的奥氏体具有较低的碳浓度,在渗碳体界面附近的奥氏体中存在浓度差,因此界面附近奥氏体中的近的奥氏体中存在浓度差,因此界面附近奥氏体中的C原子原子将从渗碳体的尖角处向渗碳体的平面处扩散。这种扩散的将从渗碳体的尖角处向渗碳体的平面处扩散。这种扩散的结果,破坏了界面处的碳浓度平衡。为恢复界面碳浓度平结果,破坏了界面处的碳浓度平衡。为恢复界面碳浓度平衡,渗碳体的尖角处将溶解而使其曲率半径增大,而渗碳衡,渗碳

22、体的尖角处将溶解而使其曲率半径增大,而渗碳体的平面处将长大而使其曲率半径减小,以至逐渐成为各体的平面处将长大而使其曲率半径减小,以至逐渐成为各处曲率半径相近的颗粒状渗碳体,从而得到在奥氏体基体处曲率半径相近的颗粒状渗碳体,从而得到在奥氏体基体上分布着颗粒状渗碳体的组织。上分布着颗粒状渗碳体的组织。 (2 2)粒状珠光体的形成过程)粒状珠光体的形成过程 尖角处(曲率半径小)尖角处(曲率半径小)高碳浓度高碳浓度 平面处(曲率半径大)平面处(曲率半径大)低碳浓度低碳浓度 破坏平衡破坏平衡 曲率半径相近的粒状曲率半径相近的粒状Fe3CC C原子扩散原子扩散尖角处:尖角处:Fe3C溶解溶解平面处:平面处

23、:Fe3C析出析出 (2 2)粒状珠光体的形成过程)粒状珠光体的形成过程 然后缓慢冷却至A1点以下时,奥氏体将转变为珠光体。此时,领先相渗碳体不仅可以在奥氏体晶界上形核,而且也可以从已存在的颗粒状渗碳体上长出,但这时已不能长成片状,最后得到渗碳体呈颗粒状分布的粒状珠光体。 (2 2)粒状珠光体的形成过程)粒状珠光体的形成过程 片状渗碳体溶断机制片状渗碳体溶断机制 渗碳体片内亚晶界的渗碳体片内亚晶界的存在,会产生一界面张力,存在,会产生一界面张力,为保持界面张力平衡,在为保持界面张力平衡,在亚晶界处会出现沟槽。由亚晶界处会出现沟槽。由于沟槽两侧曲率半径较小,于沟槽两侧曲率半径较小,此处渗碳体将溶

24、解,而使此处渗碳体将溶解,而使曲率半径增大,破坏了界曲率半径增大,破坏了界面张力的平衡,为恢复平面张力的平衡,为恢复平衡,沟槽将进一步加深,衡,沟槽将进一步加深,直至渗碳体溶断。直至渗碳体溶断。 (2)粒状珠光体的形成过程)粒状珠光体的形成过程 片状片状P加热到略低于加热到略低于A1 微观缺陷(亚晶界)处:微观缺陷(亚晶界)处:C原子扩散原子扩散片状片状Fe3C破裂破裂 尖角溶解尖角溶解 破裂的破裂的Fe3C 小片小片 粒状碳化物粒状碳化物 平面析出平面析出 碳化物破裂碳的扩散碳化物析出碳化物破裂碳的扩散碳化物析出 (2)粒状珠光体的形成过程)粒状珠光体的形成过程 凹坑凹坑共析钢:共析钢:3.

25、 亚(过)共析钢的珠光体转变 亚(过)共析钢的珠光体转变基本上与共析钢的珠光体转变相似。3. 亚(过)共析钢的珠光体转变 (1)伪共析转变 冷却速度快 类似珠光体组织 成分非共析成分,F与渗碳体相对含量与共析珠光体不同,随A的含C量变化 伪共析转变 伪共析组织 T,成分范围越大3. 亚(过)共析钢的珠光体转变 (2)亚(过)共析钢的先共析相 先共析相的析出是与碳在奥氏体中的扩散密切相关。 亚共析钢 先共析铁素体 过共析钢 先共析渗碳体 先共析相的析出量决定于奥氏体碳含量和析出温度或冷却速度。 C愈高(或愈低),冷却速度愈大、析出温度愈低,则析出的先共析铁素体(或先共析渗碳体)的量就愈少。3.

26、亚(过)共析钢的珠光体转变 (2)亚(过)共析钢先共析相的析出 A晶粒细小晶粒细小等温等温T 或或冷却速度较慢冷却速度较慢Fe充分扩散充分扩散亚共析钢:亚共析钢:A晶粒较粗晶粒较粗冷却速度较快冷却速度较快无共格关系无共格关系A成分均匀成分均匀A晶粒粗大晶粒粗大冷却速度适中冷却速度适中共格关系共格关系等轴块状等轴块状网状网状针状或片状针状或片状亚共析钢:亚共析钢:3. 亚(过)共析钢的珠光体转变 (2)亚共析钢(a) 块状块状 (b) 网状网状亚共析钢的显微组织亚共析钢的显微组织 3. 亚(过)共析钢的珠光体转变 (2)亚(过)共析钢先共析相的析出 先共析渗碳体的形态可以是粒状、网状或针(片)状

27、。 但过共析钢在奥氏体成分均匀、晶粒粗大的情况下,从奥氏体中直接析出粒状渗碳体的可能性很小,一般呈网状或针(片)状渗碳体,此时将显著增大钢的脆性。 因此,过共析钢的退火加热温度必须在Acm点以下,以避免网状渗碳体的形成。 过共析钢:过共析钢:过共析钢:过共析钢:3. 亚(过)共析钢的珠光体转变 过共析钢:过共析钢:(a) 硝酸酒精浸蚀硝酸酒精浸蚀 (b) 苦味酸钠浸蚀苦味酸钠浸蚀 过共析钢的显微组织过共析钢的显微组织PFe3C3. 亚(过)共析钢的珠光体转变 魏氏组织:工业上将具有片(针)状铁素体或渗碳体加珠光体的组织称为魏氏组织 魏氏组织铁素体 魏氏组织渗碳体 魏氏体组织形成条件: C含量:

28、1.2% 晶粒粗大(加热温度过高) 适中的冷却速度(空冷) 魏氏组织以及经常与其伴生的粗大晶粒组织会使钢的机械性能,尤其是塑性和冲击性能显著降低,并使钢的脆性转折温度升高。三个条件缺一不可三个条件缺一不可纪念德国人纪念德国人A.J.Wildmanstatten3. 亚(过)共析钢的珠光体转变过共析钢中的魏氏组织过共析钢中的魏氏组织亚共析钢共析钢过共析钢3.3 珠光体转变动力学* 珠光体转变也是形核和长大过程* 转变速度也取决于形核率和长大速度* 珠光体等温转变动力学也符合 Johnson-Mehl方程或Avrami方程。 1. 珠光体的形核率和长大速度 (1)形核率I与转变温度T的关系均匀形核

29、条件下均匀形核条件下T , D ,Q ,第一项减小,第一项减小,I I T , T , GV ,W , 第二项增加第二项增加I I 1. 珠光体的形核率和长大速度 (2)长大速度G与转变温度T的关系T ,T , (C/-C/cem) ,C原子扩散速原子扩散速度度 ,S0 ,C原子的扩原子的扩散距离散距离 ,G ; T , C原子的扩散系原子的扩散系数数 ,G 。 在T较高时,珠光体团一般长大成等轴类球形,各方向长大速度基本相等:1. 珠光体的形核率和长大速度 (3)形核率I、长大速度G与转变时间的关系 T一定时,t,I T一定, t ,G为定值2. 珠光体转变动力学图孕育期孕育期转变开始转变开

30、始转变终了转变终了鼻尖鼻尖共析钢的珠光体等温转变TTT曲线3. 影响珠光体转变动力学的因素(1 1)碳含量的影响)碳含量的影响与合金元素的影响相比,碳含量的影响较小与合金元素的影响相比,碳含量的影响较小 * *亚共析钢亚共析钢:C C 先共析先共析F F析出孕育期析出孕育期 、析出速度、析出速度 P P转变孕育期转变孕育期 、析出速度、析出速度 * *过共析钢过共析钢: C C Fe Fe3 3C C形核率形核率 先共析先共析FeFe3 3C C孕育期孕育期 、析、析出速度出速度 P P转变孕育期转变孕育期 、析出速度、析出速度 * *共析成分:共析成分:最稳定最稳定(2 2)合金元素的影响)

31、合金元素的影响除除CoCo外,其他合金元外,其他合金元素素C C曲线右移,孕育期曲线右移,孕育期 ,推迟了推迟了P P转变转变除了除了NiNi,MnMn,CuCu,其,其他合金元素使他合金元素使P P转变的转变的“鼻尖鼻尖”温度移向高温温度移向高温 3. 影响珠光体转变动力学的元素(3)奥氏体化温度和保温时间)奥氏体化温度和保温时间 T 、tA均匀化、晶粒长大均匀化、晶粒长大P转变速度转变速度 (4 4)奥氏体晶粒度)奥氏体晶粒度A A晶粒越细晶粒越细单位体积相界面单位体积相界面形核率形核率珠光体转变加快珠光体转变加快(5 5)应力和塑性变形的影响)应力和塑性变形的影响 拉应力、塑性变拉应力、

32、塑性变点阵畸变和位错密度点阵畸变和位错密度 ,有利于,有利于C和和Fe原子的原子的扩散和晶体点阵重构,促进扩散和晶体点阵重构,促进P的形核、长大,加速的形核、长大,加速P的转变。的转变。等向压应力,原子迁移阻力等向压应力,原子迁移阻力 ,C、Fe扩散和点阵重构困难,降扩散和点阵重构困难,降低低P形成温度,减慢形成温度,减慢P的形成速度。的形成速度。3. 影响珠光体转变动力学的因素3.4 珠光体转变产物的机械性能1. 珠光体的力学性能 共析钢性能奥氏体化温度和珠光体形成温度 珠光体的片层间距 (形成温度) 珠光体团直径 (形成温度 、奥氏体大小 ) 珠光体中铁素体的亚晶粒尺寸 原始奥氏体晶粒大小

33、 珠光体的片层间距,珠光体团直径 ,珠光体强度、硬度、塑性1. 珠光体的力学性能 S0,珠光体团直径 P强度、硬度、塑性的原因: S0 ,铁素体片与渗碳体片都变薄,相界面增多,在外力作用下,抗塑性变形能力增大。由于铁素体和渗碳体片很薄,在外力作用下可以滑移而产生塑性变形,也可以产生弯曲,使钢的塑性变形能力增大。珠光体团直径的减小,表明单位体积内片层排列方向增多,使局部发生大量塑性变形而引起应力集中的可能性减少,因而既提高了强度又提高了塑性。1. 珠光体的力学性能 连续冷却过程中形成的珠光体连续冷却过程中形成的珠光体: 珠光体的片层间距大小不等,高温形成的大,低温形成的小,则使抗塑性变形的能力不

34、均匀。 珠光体片层间距较大的区域,抗塑性变形能力较小,在外力作用下,往往首先在这些区域产生过量变形,出现应力集中而破裂,使钢的强度和塑性都降低。1. 珠光体的力学性能 成分相同时,与片状珠光体相比,粒状珠光体的强度、硬度稍低,而塑性较高。 原因: 粒状P中F与渗碳体的相界面较片状P少,强度和硬度稍低; 而铁素体呈连续分布,渗碳体呈粒状分散在铁素体基体上,对位错运动的阻碍作用较小,使塑性提高。粒状P的切削性好,对刀具的磨损小,冷挤压时的成形性也好,加热、淬火时的变形和开裂的倾向性小 所以,高碳钢在机械加工和热处理前常常要求获得粒状珠光体组织。中碳和低碳钢的冷挤压成形加工也要求具有粒状碳化物的原始组织。2. 铁素体加珠光体的机械性能 亚共析钢:F和P相对量,F晶粒大小、P片层间距、铁素体化学成分等。屈服强度屈服强度抗拉强度抗拉强

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2024年预算员备考资料试题及答案

- 注会学习的实现途径探索试题及答案

- 2024年区域经济整合试题及答案

- 2024年特许投资风险与收益试题及答案

- 2024年考试的准备材料试题及答案

- 2024监理工程师考试常见误区试题及答案

- 2024人力资源管理师考试方法试题及答案

- 深入探讨预算员试题及答案

- 黑龙江民族职业学院《水生生物统计学》2023-2024学年第二学期期末试卷

- 黑龙江省伊春市嘉荫县2025届数学四下期末教学质量检测模拟试题含解析

- 【MOOC】金融工程-厦门大学 中国大学慕课MOOC答案

- 《人力资源管理》大学期末测试题库500题(含答案)

- CQI-9 第四版 热处理系统审核表中文完整版-

- 2024-2025学年七年级语文上册专项复习:词语理解(原卷版+答案)

- 《农村中小学音乐教学现状与对策研究》课题开题报告

- CQI-23模塑系统评估审核表-中英文

- 23-24学期艺体听力 2学习通超星期末考试答案章节答案2024年

- 高值医用耗材自查报告

- 英国海德公园

- 1《氓》公开课一等奖创新教学设计统编版高中语文选择性必修上册

- 2025年辽宁中考语文复习:写作(含解析及范文)

评论

0/150

提交评论