版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

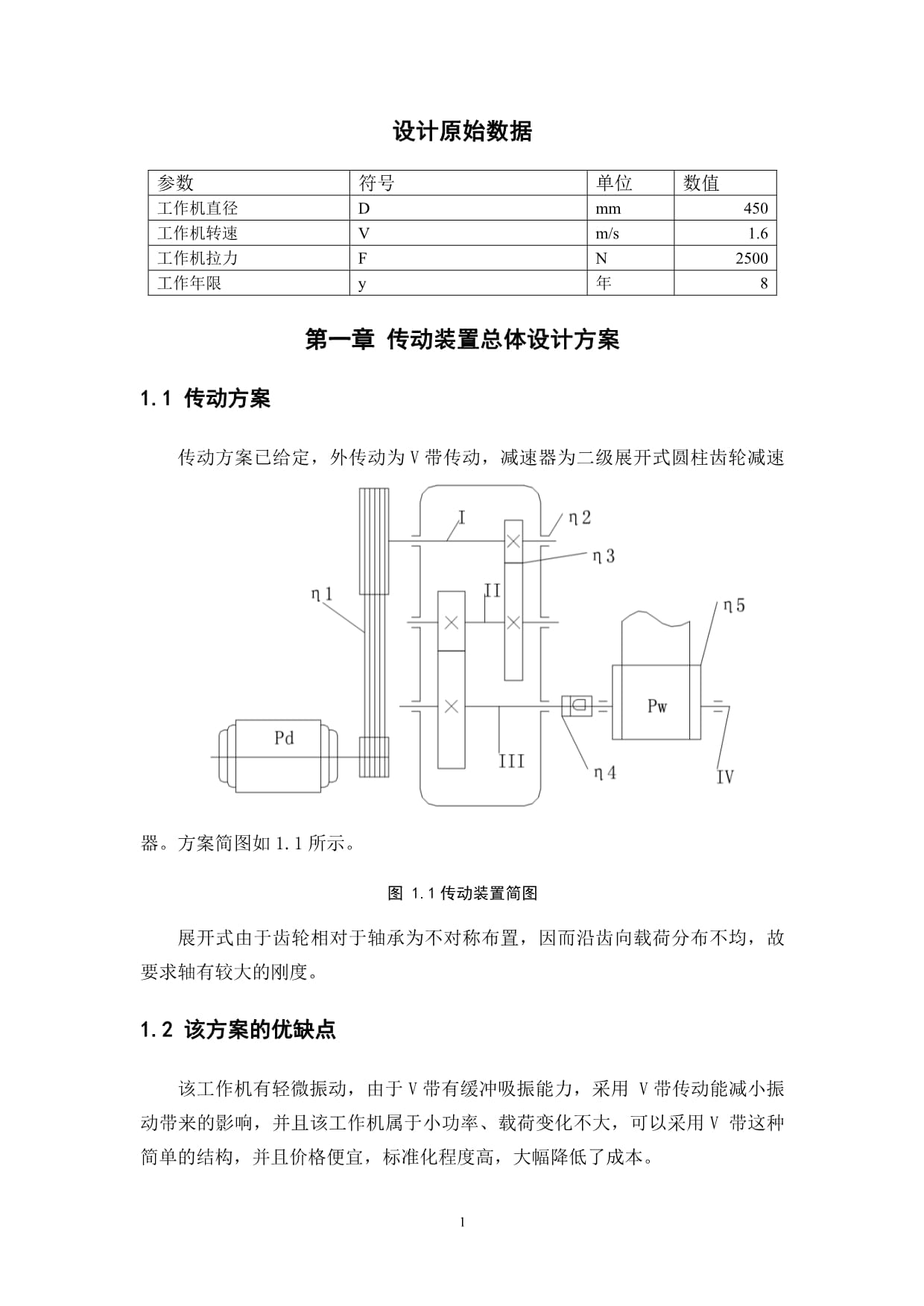

PAGEPAGE2目录设计原始数据 1第一章传动装置总体设计方案 11.1传动方案 11.2该方案的优缺点 1第二章电动机的选择 32.1计算过程 32.1.1选择电动机类型 32.1.2选择电动机的容量 32.1.3确定电动机转速 32.1.4二级减速器传动比分配 42.1.5计算各轴转速 42.1.6计算各轴输入功率、输出功率 52.1.7计算各轴的输入、输出转矩 52.2计算结果 6第三章带传动的设计计算 73.1已知条件和设计内容 73.2设计步骤 73.3带传动的计算结果 93.4带轮的结构设计 9第四章齿轮传动的设计计算 114.1高速级齿轮传动计算 114.2低速级齿轮传动计算 14第五章轴的结构设计及校核 195.1轴的材料选择及最小直径的估算 195.2高速轴的结构设计与计算 195.2.1高速轴的结构设计 195.2.2轴强度的校核计算 215.2.3键联接选择与强度的校核计算 235.3中间轴的结构设计与计算 245.3.1中间轴的结构设计 245.3.2轴强度的校核计算 255.3.3键联接选择与强度的校核计算 295.4低速轴的结构设计与计算 295.4.1低速轴的结构设计 295.4.2轴强度的校核计算 315.4.3键联接选择与强度的校核计算 335.5轴承的选择及校核 345.5.1轴承的选择 345.5.2轴承的校核 345.6联轴器的选择 35第六章箱体的结构设计以及润滑密封 356.1箱体的结构设计 356.2轴承的密封 366.3减速器润滑方式 36设计小结 37参考文献 38PAGE40设计原始数据参数符号单位数值工作机直径Dmm450工作机转速Vm/s1.6工作机拉力FN2500工作年限y年8第一章传动装置总体设计方案1.1传动方案传动方案已给定,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。方案简图如1.1所示。图1.1传动装置简图展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求轴有较大的刚度。1.2该方案的优缺点该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y系列三相交流异步电动机。总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。第二章电动机的选择2.1计算过程2.1.1选择电动机类型按工作要求和工况条件,选用三相笼型异步电动机,电压为380V,Y型。2.1.2选择电动机的容量电动机所需的功率为由电动机到运输带的传动总效率为式中、、、、分别为带传动、轴承、齿轮传动、联轴器和卷筒的传动效率。取0.96(带传动),0.99(轴承),0.97(齿轮效率),0.99(弹性联轴器),0.96(卷筒效率,包含滑动轴承损失效率),则:=0.83所以=4.80根据机械设计手册可选额定功率为5.5kW的电动机。2.1.3确定电动机转速卷筒轴转速为=67.91取V带传动的传动比,二级圆柱齿轮减速器传动比,则从电动机到卷筒轴的总传动比合理范围为。故电动机转速的可选范围为67.91=1086—5432r/min综合考虑电动机和传动装置的尺寸、重量和带传动、减速器的传动比,选电动机型号为Y132S-4,将总传动比合理分配给V带传动和减速器,就得到传动比方案,如表2.1所示。表2.1电动机主要技术参数电动机型号额定功率kw电动机转速r/min电动机重量kg传动装置的传动比满载转速满载电流总传动比V带减速器Y132S-45.5144011.6068.0021.212.0010.60电动机型号为Y132S-4,主要外形尺寸见表2.2。图2.1电动机安装参数表2.2电动机主要尺寸参数中心高外形尺寸底脚安装尺寸地脚螺栓孔直径轴伸尺寸装键部位尺寸HL×HDA×BKD×EF×G132475×315216×1401238×8010×332.1.4二级减速器传动比分配按展开二级圆柱齿轮减速器推荐高速级传动比,取,得3.85所以2.752.1.5计算各轴转速Ⅰ轴720.00Ⅱ轴186.88Ⅲ轴67.91卷筒轴67.912.1.6计算各轴输入功率、输出功率各轴输入功率Ⅰ轴==4.61KWⅡ轴==4.43KWⅢ轴==4.25KW卷筒轴=4.17KW各轴输出功率Ⅰ轴==4.56KWⅡ轴==4.38KWⅢ轴==4.21KW卷筒轴==4.13KW2.1.7计算各轴的输入、输出转矩电动机的输出转矩为31.85Ⅰ轴输入转矩61.15Ⅱ轴输入转矩226.23Ⅲ轴输入转矩597.88卷筒轴输入转矩585.98各轴的输出转矩分别为各轴的输入转矩乘轴承效率0.99。2.2计算结果运动和动力参数计算结果整理后填入表2.3中。表2.3运动和动力参数计算结果轴名功率P(kw)转矩T(N·m)转速n传动比效率输入输出输入输出r/miniη电动机轴4.8031.851440.002.000.96Ⅰ轴4.614.5661.1560.54720.003.850.96Ⅱ轴4.434.38226.23223.97186.882.750.96Ⅲ轴4.254.21597.88591.9067.911.000.98卷筒轴4.174.13585.98580.1267.91第三章带传动的设计计算3.1已知条件和设计内容设计V带传动时的已知条件包括:带传动的工件条件;传动位置与总体尺寸限制;所需传递的额定功率P;小带轮转速;大带轮带轮转速与初选传动比i=2。3.2设计步骤(1)确定计算功率查得工作情况系数KA=1.2。故有:=5.76kW(2)选择V带带型据和n选用A带。(3)确定带轮的基准直径并验算带速1)初选小带轮的基准直径,取小带轮直径=100mm。2)验算带速v,有:=7.54m/s因为7.54m/s在5m/s—30m/s之间,故带速合适。3)计算大带轮基准直径200mm取=200mm(4)确定V带的中心距a和基准长度1)初定中心距a=360mm2)计算带所需的基准长度=1198mm选取带的基准长度=1120mm3)计算实际中心距321m中心局变动范围:304.20mm354.60mm(5)验算小带轮上的包角162.15>120(6)计算带的根数z1)计算单根V带的额定功率由100mm和1440.00r/min查得P=1.32KW据n=1440.00r/min,i=2.000和A型带,查得P=0.17KW查得=0.95,=0.91,于是:=(+)=1.29KW2)计算V带根数z4.47故取5根。(7)计算单根V带的初拉力最小值查得A型带的单位长质量q=0.1kg/m。所以=130.38N应使实际拉力大于(8)计算压轴力压轴力的最小值为:==1288.05N3.3带传动的计算结果把带传动的设计结果记入表中,如表3.1。表3.1带传动的设计参数带型A中心距321mm小带轮直径100mm包角162.15大带轮直径200mm带长1120mm带的根数5初拉力130.38N带速7.54m/s压轴力1288.05N3.4带轮的结构设计小带轮的结构设计d=38mm因为小带轮直径=100mm<300mm因此小带轮结构选择为实心式。因此V带尺寸如下:d1=1.8d=1.8×38=68.4mmL=1.6d=1.6×38=60.8mmB=(z-1)e+2f=(5-1)×15+2×9=78mmda=+2ha=100+2×2.75=105.5mm大带轮的结构设计d=25mm因为大带轮直径=200mm因此大带轮结构选择为轮辐式。因此V带尺寸如下:d1=1.8d=1.8×25=45mmL=1.6d=1.6×25=40mmB=(z-1)e+2f=(5-1)×15+2×9=78mmda=+2ha=200+2×2.75=205.5mm第四章齿轮传动的设计计算4.1高速级齿轮传动计算选用直齿圆柱齿轮,齿轮1材料为40Cr(调质),硬度为280HBSHBS,齿轮2材料为45钢(调质)硬度为240HBSHBS。齿轮1齿数20,齿轮2齿数78。按齿面接触强度:齿轮1分度圆直径其中:——载荷系数,选1.6——齿宽系数,取1——齿轮副传动比,3.85——材料的弹性影响系数,查得189.8——许用接触应力,查得齿轮1接触疲劳强度极限650。查得齿轮2接触疲劳强度极限600。计算应力循环次数:(设1班制,一年工作365天,工作8年)720.001×8×365×810.092.62查得接触疲劳寿命系数0.95,0.97取失效概率为,安全系数1,得:617.5582则许用接触应力=599.75有54.70圆周速度2.06齿宽54.70模数2.736.158.89计算载荷系数:已知使用系数1.25;根据2.06,8级精度,查得动载系数1.05;用插值法查得8级精度、齿轮1相对支承非对称布置时接触疲劳强度计算用的齿向载荷分布系数1.42;查得弯曲强度计算齿向载荷分布系数1.35;查得齿间载荷分配系数1;故载荷系数1.86按实际载荷系数校正所算的分度圆直径57.55计算模数:2.88按齿根弯曲强度:计算载荷系数1.77查取齿形系数:查得2.80,2.23查取应力校正系数:1.55,1.766查得齿轮1弯曲疲劳极限500查得齿轮2弯曲疲劳极限380取弯曲疲劳寿命系数0.95,0.97计算弯曲疲劳使用应力:取弯曲疲劳安全系数1,得475368.6计算齿轮1的并加以比较0.00910.0107齿轮2的数值大则有:1.79对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿根弯曲疲劳强度计算的法面模数,取模数2.00,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算的分度圆直径54.70来计算应有的齿数。则有:28.7729取29,则111.73112计算齿轮分度圆直径:58224几何尺寸计算计算中心距:=141计算齿轮1宽度:65齿轮2宽度60。4.2低速级齿轮传动计算选用直齿圆柱齿轮,齿轮3材料为40Cr(调质),硬度为280HBSHBS,齿轮4材料为45钢(调质)硬度为240HBSHBS。齿轮3齿数20,齿轮4齿数56。按齿面接触强度:齿轮3分度圆直径其中:——载荷系数,选1.6——齿宽系数,取1——齿轮副传动比,2.75——材料的弹性影响系数,查得189.8——许用接触应力,查得齿轮3接触疲劳强度极限650。查得齿轮4接触疲劳强度极限600。计算应力循环次数:(设1班制,一年工作365天,工作8年)186.881×8×365×82.620.95查得接触疲劳寿命系数0.97,0.99取失效概率为,安全系数1,得:630.5594则许用接触应力=612.25有85.69圆周速度0.84齿宽85.69模数4.289.648.89计算载荷系数:已知使用系数1.25;根据0.84,8级精度,查得动载系数1.05;用插值法查得8级精度、齿轮3相对支承非对称布置时接触疲劳强度计算用的齿向载荷分布系数1.43;查得弯曲强度计算齿向载荷分布系数1.35;查得齿间载荷分配系数1;故载荷系数1.87按实际载荷系数校正所算的分度圆直径90.30计算模数:4.52按齿根弯曲强度:计算载荷系数1.77查取齿形系数:查得2.80,2.30查取应力校正系数:1.55,1.718查得齿轮3弯曲疲劳极限475查得齿轮4弯曲疲劳极限368.6取弯曲疲劳寿命系数0.95,0.97计算弯曲疲劳使用应力:取弯曲疲劳安全系数1,得475368.6计算齿轮3的并加以比较0.00910.0107齿轮3的数值大则有:2.78对比计算结果,由齿面接触疲劳强度计算的法面模数大于由齿根弯曲疲劳强度计算的法面模数,取模数3.00,已可满足弯曲强度。但为了同时满足接触疲劳强度,需按接触疲劳强度算的分度圆直径85.69来计算应有的齿数。则有:30.1030取30,则82.5683计算齿轮分度圆直径:90249几何尺寸计算计算中心距:=170计算齿轮3宽度:95齿轮4宽度90。表4.1各齿轮主要参数名称代号单位高速级低速级小齿轮大齿轮小齿轮大齿轮中心距amm141170传动比i3.852.75模数mnmm23端面压力角a°2020啮合角a’°2020齿数z291123083分度圆直径dmm58.00224.0090.00249.00齿顶圆直径damm62.00228.0096.00255.00齿根圆直径dfmm53.00219.0082.50241.50齿宽bmm65609590材料40Cr(调质)45钢(调质)40Cr(调质)45钢(调质)齿面硬度HBS280HBS240HBS280HBS240HBS第五章轴的结构设计及校核5.1轴的材料选择及最小直径的估算根据工作条件,初选轴的材料为45钢,调质处理。按照扭转强度法进行最小直径估算,即:。算出轴径时,若最小直径轴段开有键槽,还要考虑键槽对轴强度的影响。当该轴段界面上有一个键槽时,d增大5%-7%,当该轴段界面上有两个键槽时,d增大10%-15%。查得A=103—126,则取A=110。Ⅰ轴20.43Ⅱ轴31.59Ⅲ轴43.68考虑键槽对各轴的影响,则各轴的最小直径分别为:Ⅰ轴21.86Ⅱ轴36.33Ⅲ轴50.23将各轴的最小直径分别圆整为5的倍数:d1=25mm,d2=35mm,d3=50mm。5.2高速轴的结构设计与计算5.2.1高速轴的结构设计高速轴的轴系零件如图所示图5.1高速轴的结构(1)各轴段直径的确定d11:用于连接高速轴外传动零件,直径大小为轴1的最小直径,d11=d1min=25mm。d12:密封处轴段,左端用于固定大带轮轴向定位,根据大带轮的轴向定位要求,轴的直径大小较d11增大6mm,d12=31mm。d13:滚动轴承处轴段,应与轴承内圈尺寸一致,且较d12尺寸大1-5mm,选取d13=35mm,选取轴承型号为深沟球轴承6207。d14:考虑轴承安装的要求,查的6207轴承安装要求da=42,根据轴承安装选择d14=42。d15:齿轮处轴段,由于小齿轮的直径较小,采用齿轮轴结构。d16:过渡轴段,要求与d14轴段相同,d16=d14=42mm。d17:滚动轴承轴段,要求与d13轴段相同,d17=d13=35mm。各轴段长度的确定l11:根据大带轮或者联轴器的尺寸规格确定,取l11=40mm。l12:由箱体结构、轴承端盖、装配关系等确定,取l12=58mml13:由滚动轴承的型号和外形尺寸确定,取l13=30mml14:根据箱体的结构和小齿轮的宽度确定,取l14=107.5mml15:由小齿轮的宽度确定,取l15=65mml16:根据箱体的结构和小齿轮的宽度确定,取l16=5mml17:由滚动轴承的型号和外形尺寸确定,取l17=32mm图5.2高速轴的尺寸图表5.1高速轴各段尺寸直径d11d12d13d14d15d16d17mm2531354258.004235长度l11l12l13l14l15l16l17mm405830107.5655325.2.2轴强度的校核计算轴的计算简图轴所受的载荷是从轴上零件传来的,计算时通常将轴上的分布载荷简化为集中力,其作用点取为载荷分布段的中点。作用在轴上的扭矩,一般从传动件轮毂宽度的中点算起。通常把轴当做置于铰链支座上的梁,支反力的作用点与轴承的类型和布置方式有关。图5.3轴的载荷分析图强度校核已知=61.15,=60.54≈,齿轮分度圆直径d=90.00mm,则齿轮圆周力:2108.52N齿轮轴向力:0.00N(由于为直齿轮=0°)齿轮径向力:767.44N(由于为直齿轮=0°)根据各轴段尺寸,求得跨距L1=84.50mm;L2=163.50mm;L3=61.00mm;B点的水平支反力572.92ND点的垂直反力1535.60NB点的垂直支反力208.52ND点的垂直支反力558.91N水平弯矩93671.75N·mmC点左侧垂直弯矩34093.73N·mmC点右侧垂直弯矩34093.73N·mm总弯矩99683.39N·mm总弯矩99683.39N·mm扭矩T=61147.03N·mm进行校核是,通常只校核轴上受力最大弯矩和扭矩的截面(即C处左侧的强度),取0.60,查的高速轴60.00MPa19511.20=5.44MPa因为<60.00MPa,故该轴满足强度要求。5.2.3键联接选择与强度的校核计算轴1上的键选择的型号为键8×34GB/T1096键的工作长度为l=L-b=34-8=26mm,轮毂键槽的接触高度为k=h/2=4mm,根据齿轮材料为钢,载荷有轻微冲击,查得150MPa,则其挤压强度47.04MPa150MPa,满足强度要求。5.3中间轴的结构设计与计算5.3.1中间轴的结构设计中间轴的轴系零件如图所示图5.4中间轴的结构(1)各轴段直径的确定d21:滚动轴承处轴段为轴2的最小直径,根据轴2的最小直径,d21=35mm,选取轴承型号为深沟球轴承6207。d22:低速级小齿轮轴段,端面用于固定套筒,因此取d22=42mm。d23:用于固定低速小齿轮的轴向定位,取d23比d22大8mm,根据齿轮的定位要求d23=50mm。d24:高速级大齿轮轴段,取d24=42mm。d25:滚动轴承处轴段,与d21处轴的直径相同d25=35mm。各轴段长度的确定l21:由滚动轴承以及装配关系确定,取l21=37mm。l22:由低速级小齿轮的宽度确定,取l22=95mml23:轴环宽度,取l23=10mml24:由高速级大齿轮的宽度确定,取l24=58mml25:由滚动轴承以及装配关系确定,取l25=41.5mm图5.5中间轴的尺寸图表5.2中间轴各段尺寸直径d21d22d23d24d25mm3542504235长度l21l22l23l24l25mm37951058轴强度的校核计算5.31.轴上力的作用点位置和支点跨距的确定齿轮对轴的力作用点按计划原则,应在齿轮宽度的中点,因此可决定中间轴上两齿轮力的作用点位置。轴上安装的为深沟球轴承型号为6207,查数据可知他的负荷作用中心到轴承外端面的距离a=11mm,因此可以计算出支点跨距和轴上各力作用点相互位置尺寸。支点跨距L≈219.5mm。低速级小齿轮的力作用点C到左支点A距离L1≈73.5mm;两齿轮的力作用点之间的距离L2≈87.5mm;高速级大齿轮的力作用点D到右支点B距离L3≈60.5mm。2.绘制轴的力学模型图初步选定高速级小齿轮为直齿,高速级大齿轮为直齿;根据中间轴所受轴向力最小的要求,低速级小齿轮为直齿,低速级大齿轮为直齿。根据要求的传动速度方向,绘制的轴力学模型图如下。图5.6轴的力学模型及转矩弯矩图齿轮2:2087.43759.76(由于为直齿轮=0°)0.00(由于为直齿轮=0°)齿轮3:4977.151811.53(由于为直齿轮=0°)0.00(由于为直齿轮=0°)1.垂直面支反力(XZ平面)参照图b。由绕支点B的力矩和0,得:-222141.36因此-1002.90方向向下。同理,由绕支点A的力矩和0得:-10825.83因此-48.88方向向下。由轴上的合力0,校核:0,计算无误。2.水平面支反力(XY平面)参看图d。由绕支点B的力矩和0,得:862907.78因此3895.75方向向下。同理,由绕支点A的力矩和0得:701897.21因此3168.84方向向下。由轴上的合力0,校核:0,计算无误。3.A点总支反力4022.76B点总支反力3896.051.垂直面内的弯矩图参照图c。C处弯矩:-73712.82-73712.82D处弯矩-2956.94-2956.942.水平面内的弯矩图参看图e。C处弯矩:-286337.35D处弯矩:-191714.593.合成弯矩图参看图f。C处:295673.22295673.22D处:191737.39191737.394.转矩图参看图g。223971.715.当量弯矩图参看图h。因为是单向回转轴,所以扭转切应力视为脉动循环变应力,折算系数α=0.6。134383.03C处:=295673.22324779.08D处:191737.39191737.39进行校核时,通常只校核轴上承受最大弯矩和转矩的截面(即危险截面C)的强度。43.84MPa根据选定的轴的材料45钢,调质处理,查得60MPa。因为,因此强度足够达到要求。5.3.3键联接选择与强度的校核计算轴2上低速级小齿轮的键选择的型号为键12×91GB/T1096键的工作长度为l=L-b=91-12=79mm,轮毂键槽的接触高度为k=h/2=4mm,根据齿轮材料为钢,载荷有轻微冲击,查得150MPa,则其挤压强度34.09MPa150MPa,满足强度要求。高速级大齿轮的键选择的型号为键12×54GB/T1096键的工作长度为l=L-b=54-12=42mm,轮毂键槽的接触高度为k=h/2=4mm,根据齿轮材料为钢,载荷有轻微冲击,查得150MPa,则其挤压强度64.13MPa150MPa,满足强度要求。5.4低速轴的结构设计与计算5.4.1低速轴的结构设计低速轴的轴系零件如图所示图5.7低速轴的结构图(1)各轴段直径的确定d31:滚动轴承轴段,d31=d35=60mm,选取轴承型号为深沟球轴承6212。d32:齿轮处轴段,d32=69。d33:轴环,根据齿轮的定位要求取d33比d32大6mm,则d33=75mm。d34:考虑轴承安装的要求,查的6212轴承安装要求da=69,根据轴承安装选择d34=69mm。d35:滚动轴承处轴段,应与轴承内圈尺寸一致,且较d36尺寸大1-5mm,选取d35=60mm。d36:密封处轴段,右端用于固定联轴器轴向定位,根据联轴器的轴向定位要求,轴的直径大小较d37增大6mm,d36=56mm。d37:为轴3的最小直径处,取d37=d3min=50mm。各轴段长度的确定l31:由滚动轴承的型号和外形尺寸确定,取l31=44.5mm。l32:由低速级大齿轮的宽度确定,取l32=90mml33:轴环宽度,取l33=10mml34:根据箱体的结构和大齿轮的宽度确定,取l34=70mml35:由滚动轴承的型号和外形尺寸确定,取l35=35mml36:由箱体结构、轴承端盖、装配关系等确定,取l36=53mml37:根据减速器的具体规格确定,取l37=84mm图5.8低速轴的尺寸图表5.3低速轴各段尺寸直径d31d32d33d34d35d36d37mm60697569605650长度l31l32l33l34l35l36l37mm44.59010703553845.4.2轴强度的校核计算轴的计算简图轴所受的载荷是从轴上零件传来的,计算时通常将轴上的分布载荷简化为集中力,其作用点取为载荷分布段的中点。作用在轴上的扭矩,一般从传动件轮毂宽度的中点算起。通常把轴当做置于铰链支座上的梁,支反力的作用点与轴承的类型和布置方式有关。图5.9轴的载荷分析图强度校核已知=597.88,=591.90≈,齿轮分度圆直径d=249.00mm,则齿轮圆周力:4802.23N齿轮轴向力:0.00N(由于为直齿轮=0°)齿轮径向力:1747.87N(由于为直齿轮=0°)根据各轴段尺寸,求得跨距L1=104mm;L2=151mm;L3=78.5mm;B点的水平支反力1642.59ND点的垂直反力3159.64NB点的垂直支反力597.86ND点的垂直支反力1150.01N水平弯矩248031.64N·mmC点右侧垂直弯矩90276.14N·mmC点左侧垂直弯矩90276.14N·mm总弯矩263949.76N·mm总弯矩263949.76N·mm扭矩T=597877.94N·mm进行校核是,通常只校核轴上受力最大弯矩和扭矩的截面,取0.6,查得60MPa,t=7.5mm。32184.42所以13.84MPa60MPa,故该轴满足强度要求。5.4.3键联接选择与强度的校核计算大齿轮键选择的型号为键20×84GB/T1096键的工作长度为l=L-b=84-20=64mm,轮毂键槽的接触高度为k=h/2=6mm,根据齿轮材料为钢,载荷有轻微冲击,查得150MPa,则其挤压强度45.13MPa150MPa,满足强度要求。输出轴端键选择的型号为键14×78GB/T1096键的工作长度为l=L-b=78-14=64mm,轮毂键槽的接触高度为k=h/2=4.5mm,根据齿轮材料为钢,载荷有轻微冲击,查得150MPa,则其挤压强度80.57MPa150MPa,满足强度要求。5.5轴承的选择及校核5.5.1轴承的选择Ⅰ轴选轴承为:6207;Ⅱ轴选轴承为:6207;Ⅲ轴选轴承为:6212。所选轴承的主要参数见表5.4。表5.4所选轴承的主要参数轴承代号基本尺寸/mm安装尺寸/mm基本额定/kNdDBdaDa动载荷Cr静载荷C0r6207357217426525.515.26207357217426525.515.2621260110226910147.8轴承的校核查滚动轴承样本可知,轴承6212的基本额定动载荷Cr=47.8kN,基本额定静载荷Cr0=32.8kN。1.求两轴承受到的径向载荷Fr1和Fr2将轴系零件受到的空间力系分解为铅垂面和水平面两个平面力系。其中B点总支反力=1777.94ND点总支反力=3354.61N。2.由于是直齿传动,两轴承不承受轴向力3.求轴承的当量动载荷P根据工况,查得载荷系数fP=1.2;X1=1,X2=1P1=fP(X1Fr1)=2133.53NP2=fP(X2Fr2)=4025.53N4.验算轴承寿命因P1<P2,故只需验算2轴承。轴承预期寿命与整机寿命相同,为8(年)×365(天)×8(小时)=23360h。=410917h>23360h轴承具有足够寿命。5.6联轴器的选择低速轴伸出端直径50,根据机械设计手册第五篇-轴及其联接表5-2-4选取联轴器:主动端:J型轴孔、A型键槽、50、84从动端:J型轴孔、A型键槽、50、84J50×84选取的联轴器为:TL9GB/T4323J50×84联轴器所传递的转矩T=585.98,查得工况系数KA=1.3,联轴器承受的转矩为761.77查得该联轴器的公称转矩为16000,因此符合要求。第六章箱体的结构设计以及润滑密封6.1箱体的结构设计箱体是加速器中所有零件的基座,是支承和固定轴系部件、保证传动零件正确相对位置并承受作用在减速器上载荷的重要零件。箱体一般还兼作润滑油的油箱。机体结构尺寸,主要根据地脚螺栓的尺寸,再通过地板固定,而地脚螺尺寸又要根据两齿轮的中心距a来确定。设计减速器的具体结构尺寸如下表:表6.1箱体的结构设计名称符号单位尺寸机座、机盖壁厚mm8机座、机盖凸缘厚度mm12底座凸缘厚度mm20地脚螺钉直径mm20轴承旁凸台半径mm20轴承座端面到内壁的距离mm60齿轮端面到内壁的距离mm10轴承旁联接螺栓直径mm16机盖机座联接螺栓直径mm10轴承端盖螺钉直径mm106.2轴承的密封密封件的选择上选毡封油圈,主要是考虑结构比较简单,由于减速器结构简单,毡封油圈的条件已经满足减速的设计要求。并且毡封油圈工作性能可靠。选择的毡圈材料是半粗羊毛毡,型号为毡圈56JB/TQ46066.3减速器润滑方式减速器的润滑方式选择为浸油润滑,浸油润滑主要适用于圆周速度v<12m/s的齿轮传动。传动件浸入有种的深度要适当,既要避免搅油损失太大,又要保证充分的润滑。油池要有一定的深度和贮油量。设计小结这次关于带式运输机上的二级展开式圆柱斜齿轮减速器的课程设计,是我们真正理论联系实际、深入了解设计概念和设计过程的实践考验,对于提高我们机械设计的综合素质大有用处。通过设计实践,使我对机械设计有了更多的了解和认识,为我们以后的工作打下了坚实的基础。在设计的过程中,培养了我综合应用机械设计课程及其他课程的理论知识和应用生产实际知识解决工程实际问题的能力。由于时间紧迫,所以这次的设计存在许多缺点,比如说箱体结构庞大,重量也很大。齿轮的计算不够精确等等缺陷,我相信,通过这次的实践,能使我在以后的设计中避免很多不必要的工作,有能力设计出结构更紧凑,传动更稳定精确的设备。参考文献[1]濮良贵、纪名刚主编.机械设计.8版.北京:高等教育出版社,2006.5[2]机械设计手册编委会.机械设计手册(第1卷、第2卷、第3卷)(新版)北京机械工业出版社,2004[3]郑文纬、吴克坚主编.机械原理.7版.北京:高等教育出版社,1997.7基于C8051F单片机直流电动机反馈控制系统的设计与研究基于单片机的嵌入式Web服务器的研究MOTOROLA单片机MC68HC(8)05PV8/A内嵌EEPROM的工艺和制程方法及对良率的影响研究基于模糊控制的电阻钎焊单片机温度控制系统的研制基于MCS-51系列单片机的通用控制模块的研究基于单片机实现的供暖系统最佳启停自校正(STR)调节器单片机控制的二级倒立摆系统的研究基于增强型51系列单片机的TCP/IP协议栈的实现基于单片机的蓄电池自动监测系统基于32位嵌入式单片机系统的图像采集与处理技术的研究基于单片机的作物营养诊断专家系统的研究基于单片机的交流伺服电机运动控制系统研究与开发基于单片机的泵管内壁硬度测试仪的研制基于单片机的自动找平控制系统研究基于C8051F040单片机的嵌入式系统开发基于单片机的液压动力系统状态监测仪开发模糊Smith智能控制方法的研究及其单片机实现一种基于单片机的轴快流CO〈,2〉激光器的手持控制面板的研制基于双单片机冲床数控系统的研究基于CYGNAL单片机的在线间歇式浊度仪的研制基于单片机的喷油泵试验台控制器的研制基于单片机的软起动器的研究和设计基于单片机控制的高速快走丝电火花线切割机床短循环走丝方式研究基于单片机的机电产品控制系统开发基于PIC单片机的智能手机充电器基于单片机的实时内核设计及其应用研究基于单片机的远程抄表系统的设计与研究基于单片机的烟气二氧化硫浓度检测仪的研制基于微型光谱仪的单片机系统单片机系统软件构件开发的技术研究基于单片机的液体点滴速度自动检测仪的研制基于单片机系统的多功能温度测量仪的研制基于PIC单片机的电能采集终端的设计和应用基于单片机的光纤光栅解调仪的研制气压式线性摩擦焊机单片机控制系统的研制基于单片机的数字磁通门传感器基于单片机的旋转变压器-数字转换器的研究基于单片机的光纤Bragg光栅解调系统的研究单片机控制的便携式多功能乳腺治疗仪的研制基于C8051F020单片机的多生理信号检测仪基于单片机的电机运动控制系统设计Pico专用单片机核的可测性设计研究基于MCS-51单片机的热量计基于双单片机的智能遥测微型气象站MCS-51单片机构建机器人的实践研究基于单片机的轮轨力检测基于单片机的GPS定位仪的研究与实现基于单片机的电液伺服控制系统用于单片机系统的MMC卡文件系统研制基于单片机的时控和计数系统性能优化的研究基于单片机和CPLD的粗光栅位移测量系统研究单片机控制的后备式方波UPS提升高职学生单片机应用能力的探究基于单片机控制的自动低频减载装置研究基于单片机控制的水下焊接电源的研究基于单片机的多通道数据采集系统基于uPSD3234单片机的氚表面污染测量仪的研制基于单片机的红外测油仪的研究96系列单片机仿真器研究与设计基于单片机的单晶金刚石刀具刃磨设备的数控改造基于单片机的温度智能控制系统的设计与实现基于MSP430单片机的电梯门机控制器的研制

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 文学文化现象研究试题及答案

- 古诗词语言创新考核试题及真题

- 成立后勤保障安全管理委员会

- 2026年计算机二级考试备考策略试题及答案

- 保证安全施工措施包括突发事件的应对及处理措施

- 2025年护理文件书写试题及答案

- 2026年临时用电作业审批员岗位知识考试题库含答案

- 安全风险辨识及管控清单(电气专业)

- 《安全生产法》学习宣传重点内容

- 2026年橡胶拉伸强度检测员岗位知识考试题库含答案

- 铁精粉选厂合同协议

- 知识图谱构建实践

- 2025年上海交通职业技术学院高职单招职业适应性测试近5年常考版参考题库含答案解析

- TSG ZF001-2006《安全阀安全技术监察规程》

- GB/T 4706.19-2024家用和类似用途电器的安全第19部分:液体加热器的特殊要求

- 气体灭火拆除施工方案及流程

- DL-T+5220-2021-10kV及以下架空配电线路设计规范

- 视觉传播概论(第2版)课件全套 任悦 第1-12章 视觉传播概述- 视觉传播中的伦理道德与法规

- 解分式方程50题八年级数学上册

- GB/T 27866-2023钢制管道和设备防止焊缝硫化物应力开裂的硬度控制技术规范

- 部编版小学语文四年级下册第一单元教材解读课件

评论

0/150

提交评论