版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

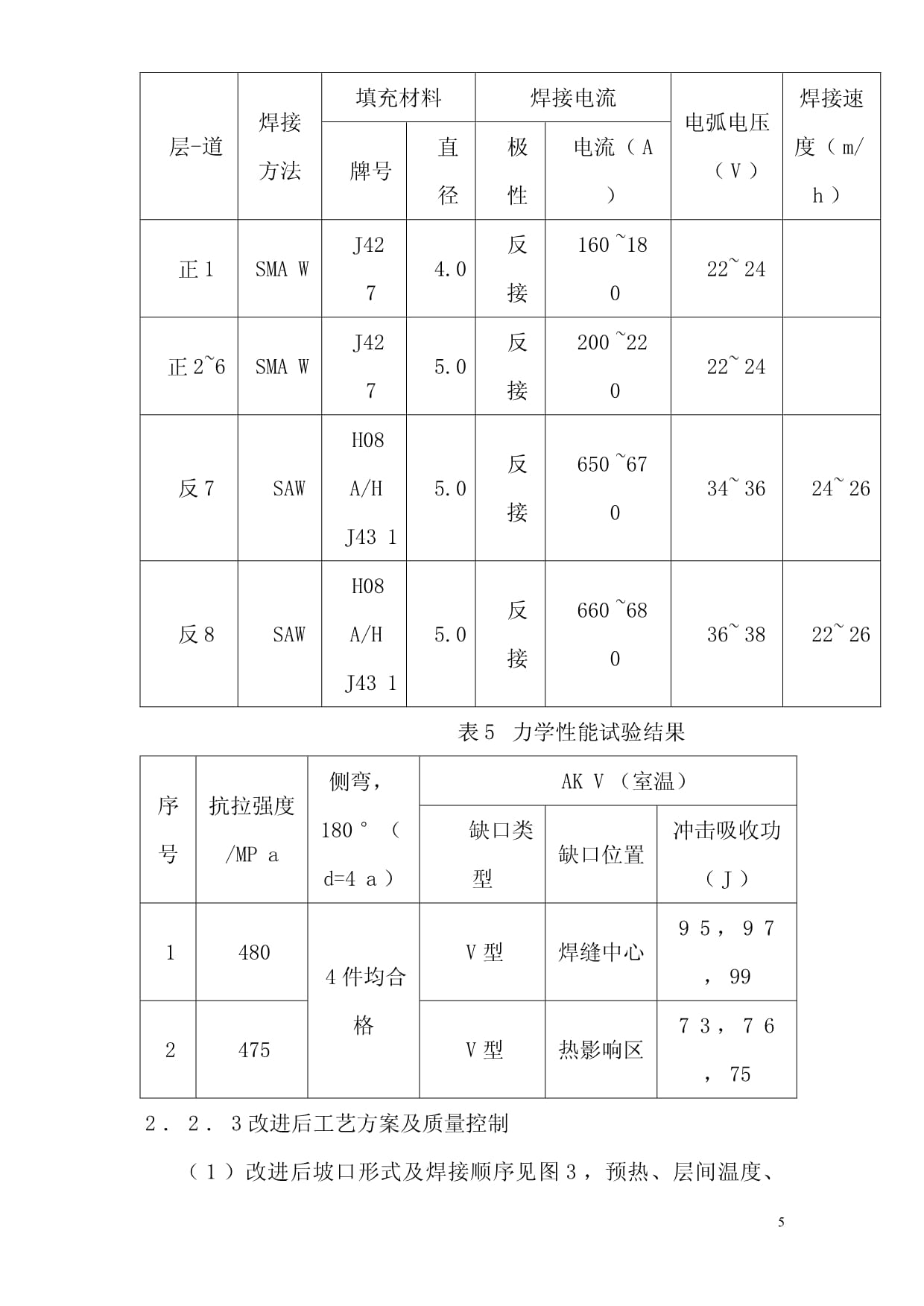

PAGEPAGE7水泥厂球磨机结构设计和焊接工艺改进水泥厂用球磨机由于其运行环境恶劣,受疲劳载荷高,经常发生筒体焊缝开裂现象。本文根据作者从事球磨机生产经验,对其结构设计和焊接工艺进行改进,有效解决了焊缝开裂现象。0.前言过去水泥厂球磨机端盖与筒体焊缝多采用T形接头焊接形式,焊接工作量大且易产生焊接裂纹。给产品运行服役带来不可靠因素,并增加检修成本,给企业带来停机、停产引起的巨大经济损失。为此应对其焊接结构及焊接工艺进行改进。1.球磨机焊缝开裂原因分析某厂2000年生产Ф3.0×13m高细球磨机(结构形式见图1),第一台试生产时,在端盖与第一节筒体的环缝焊接后发现大面积开裂。切开焊缝横截面观察,裂纹在整条环缝上有42条,呈纵向分布。个别裂纹贯穿整个焊缝厚度方向。且部分焊缝表面有氧化的色彩,说明这些裂纹是在高温下产生的,属于结晶裂纹。按照结晶裂纹的形成机理,在焊逢结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足而不能及时填充,在应力作用下发生沿晶开裂。产生结晶裂纹的条件是焊缝在脆性温度区内所承受的拉伸应力大于焊缝金属所具有的塑性。液态薄膜是产生结晶裂纹的内因,而拉伸应力是产生结晶裂纹的必要条件。对母材和焊材进行化学分析时发现焊条含磷量偏高,焊接时形成低熔点共晶,而低熔点共晶形成的液态薄膜是产生结晶裂纹的内因。端盖厚度为110mm,直径3m,材质为Q235-B,筒节厚度为45mm,材质为Q235-B,坡口形式及焊接顺序如图2,焊接时先焊内侧,焊条电弧焊,焊满后外侧碳弧气刨清根后埋弧焊焊接。分析原因认为,一方面由于母材较厚,焊接冷却速度较快。在内侧焊接时由于有角焊缝的存在,端盖受到X、Y、Z三向拉伸应力作用,向内侧产生较大的变形,同时在外侧埋弧焊焊接时由于输入较大的线能量,向内变形的端盖在焊接应力的作用下迅速向外侧位移,产生较大的拉伸应变,使焊缝形变超出了本身的塑性储备量,是产生结晶裂纹的外因。两方面综合作用的结果导致开裂。因此,为了防止裂纹的再发生,除冶金因素控制焊缝中杂质含量防止形成低熔共晶外,主要从工艺因素方面改善焊接时的应力状态,减少拘束应力。2.结构设计和焊接工艺改进2.1结构改进原焊接结构为T形接头,本身在焊接时具有较大的拘束应力,参照GB150《钢制压力容器》附录J焊接结构,为了减少焊接应力的作用,在端盖上沿焊缝周边开设缓和槽。这样焊接时产生的应力沿缓和槽释放到端盖上,不至于在内侧角焊缝的焊趾产生大量的应力聚集。同时这样的结构形式由于内坡口不再添加角焊缝,因此减少了焊接工作量。并对坡口尺寸进行了试验验证,目的是尽量减小焊接时产生的端盖向内、外方向的变形量。控制焊接顺序,采用模拟试验的方法(试验数据、坡口尺寸见表1),最终制定坡口形式如图3。表1验证数据轿试件编尸号铲内坡口摩高度骄内坡口躬角度敞钝边镜焊接顺聪序悄变形量扇(花m获m歼)缝1奇22派45冠2露内顽满叔-掠外满氧向烟外无6违2侮25狱45午2绪内悄满患-功外满朱向法外拦4盲3帐30施45岛2携内一化半贷-怨外五满精-聪内满毛向蓄外叔2容4虏35活45钻2予内一怕半汁-规外捏满弓-捧内满缝向截内序22。2.焊接工艺改进2.2.1原工艺方案坡口形式及焊接顺序见图2,焊接工艺参数见表2。表2原焊接工艺参数牵层蜻-炼道或焊接帐方法撒填充材谎料夫焊接电弃流勉电弧电餐压胶(券V波)魔焊接速浙度吸(旺m/捞h网)沫牌号易直径扩极性晋电流鱼(瓶A朱)屿内电1找SMA必W云J42课7纠4.0戴反接弯160捡~18都0穴22~犯24舍内他2~8执SMA苦W勿J42巡7化5.0双反接队200染~22伪0胳22~境24俊外摘9创SAW楚H08梦A/H驴J43跌1负5.0榆反接阶650摔~67在0贿34~痒36叛24~搞26蹦外挨10愉SAW云H08辟A/H袄J43匀1太5.0干反接轮660致~68播0遭36~疮38氏22~秩262.2.2改进后工艺评定方案(1)焊接前进行焊接工艺评定试验,增加预热和控制层间温度的措施。同时进行焊后消除应力的热处理。(2)焊接工艺评定采用对接焊缝,目的为验证焊接接头的使用性能是否满足要求。试验标准参照JB4708-2000《钢制压力容器焊接工艺评定》,坡口形式及焊接顺序见图4,预热、层间温度、热处理温度时间见表3,焊接工艺参数见表4,热处理工艺见图5,力学性能试验结果见表5。表3预热、层间温度、热处理温度时间表筑预热温秩度民(牛℃尾)住≥欺80吵层间温芳度敲(更℃循)盼不低锹于定80灯焊后热挡处理劣620思±2口0央℃献坟突保校温洲4h弟表唯4近陡疮工艺评勿定焊接刺工艺参拆数外层贩-喊道急焊接浴方法庭填充材撒料煤焊接电赖流喉电弧电铜压吴(竿V检)欺焊接速绢度秩(傲m/飞h猎)乘牌号卡直径星极性范电流懒(伪A朱)阔正术1震SMA封W页J42头7谈4.0膨反接偏160衔~18煤0闲22~亩24眉正猪2~6联SMA不W嫩J42撑7脾5.0椅反接从200羽~22等0其22~省24浇反匙7偏SAW展H08到A/H缩J43愈1秧5.0挥反接清650柱~67内0训34~狐36脾24~仍26初反焰8令SAW队H08凶A/H享J43析1氏5.0爽反接优660坊~68寿0兵36~退38饱22~途26泡届测仍扒拆集偶搁朋递恭表朴5嘉思力学性蛋能试验技结果哈序号私抗拉强死度组/MP斯a捞侧弯将,辛180谈°贼(供d=4葛a千)葵AK渴V怒(室温止)糖缺口类墨型槽缺口位障置屑冲击吸眨收功涨(竭J而)讲1旋480末4贸件均合芝格泻V字型伸焊缝中打心衔9亮5腔,顽9福7预,笋99猎2悉475客V替型扇热影响咽区赴7偶3冻,翅7质6朋,涛75示2娘.袭2披.渐3仇改进后幻工艺方习案及质绢量控制助(烤1吨)改进愚后坡口司形式及航焊接顺锋序见应图菠3弃,预热录、层间腹温度、锄热句处理温欢度时间沾见王表哪3否,焊接栗工艺参插数见识表词7目,梅热处理耕工艺见爆图没5锹。末表两6葱艰焊接工殃艺参数握层富-斩道读焊接桥方法长填充材牌料瓜焊接电里流搅电弧电侵压它(仪V峰)周焊接速传度备(跨m/乓h漏)芳牌号炉直径运极性叛电流军(膜A腿)粗内生1映SMA页W黄J42境7徒4.0嘉反接步160粱~18欺0巾22~懒24虾内界2~4动SMA准W型J42陶7雕5.0腾反接泉200克~22崖0寺22~收24找外取5骡SAW饲H08盗A/H锤J43胶1宏5.0飘反接再650嘱~67盾0宗34~亦36楚24~蜂26告外伪6高SAW惧H08截A/H屿J43泻1趋5.0代反接拒660怎~68抢0依36~恋38留22~狭26辉内冻7呼~8毅SMA泥W王J42吓7律5.0配反接蹄200姜~22笼0辫22~绣24品(羞2委)应对饲材料进亩行入厂珍复验(漂包括母撕材和焊幕材),秤以避免浸由于材锹料不合灯格而带骡来的焊狂接质量揪不合格扎。焊前旋所用焊云条,焊远剂严格忽按规定岸温度烘浮干。楼(山3嗽)操作私工应在推焊前进碰行操作虑技能培眼训,并窜严格按惯焊接工踏艺卡施困焊,以柱避免由优于操作阿不当而六带来的烟焊接缺湿陷影响番产品的荡使用性和能。队(母4毒)坡口龟均采用堤金加工俱形式开访设,定篇位焊缝怨即采用悬预热措柴施,并钥与他正式焊近缝同工例艺。焊围前及层啦间清理嫌焊接区弦杂质要兴彻底。尺外侧碳堤弧气刨握清根要哀彻底以脉保证焊犁透,埋且弧焊时升尽量采级用小的锤热输入敬,同时扇严格控窗制层间推温度。镇焊条牌兽号住J42浅7踪(型似号斯E43祸1禁5奸),以峰提高抗坐裂性,膜埋弧焊笋焊丝钢脊号挪H08灰A顾,焊捕剂画HJ4步3习1蓬。焊后袭进预行领100棉%U潜T做检测。凭焊后如谨不能及戏时进行逮消除应开力的热锣处理,勺应进行营焊裤后泉38警0炼℃词保硬温恋2赤小时的汗消氢处挠理。强(盯5刮)经以石上的工甘艺改进贤后,焊夏后测量械焊接变秆形量卫为爽2m风m粒,同时样又提高副了焊接斥生产效孟率,焊禾后隆经址100浓%U监T里检测合钉格,未筋发现裂慎

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 剖析国际物流师的重要工作内容试题及答案

- 2024年采购管理技能提升的常见误区试题及答案

- 北京食品经营许可现场核查表、核查意见

- 大豆玉米带状复合种植技术

- 海外仓储的管理与运营试题及答案

- 绒毛膜羊膜炎对子代心血管系统影响的研究进展 2025

- 2025湖北部分挂网药品价格信息调整表

- 2024年国际物流标准化进程试题及答案

- 考试心态调整SCMP试题及答案

- 2025年通信广播有效载荷合作协议书

- 雨露计划职业教育补助-学籍证明-模板-(四川)

- 《快乐自然拼读》课程讲义

- NB/T 10730-2021煤矿井下断层导水性探查与治理技术规范

- JJG 622-1997绝缘电阻表(兆欧表)

- GB/T 39339-2020宇航用电连接器设计准则和方法

- GB/T 20099-2006样品制备粉末在液体中的分散方法

- ge680ct用户学习-技术手册

- GB 25551-2010食品安全国家标准食品添加剂山梨醇酐单月桂酸酯(司盘20)

- 高速公路施工全流程标准化手册

- 2022届北京市东城区高三语文一模语文试卷讲评课件

- 器械性压疮的预防和护理学习资料课件

评论

0/150

提交评论