版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

中铁隧道集团三处有限公司提高梁板保护层合格率控制QC小组发表人:雷亚宝提高梁板保护层合格率一、工程概况二、小组概况三、选题理由四、现状调查五、目标确定及可行性分析六、原因分析七、要因确认八、制定对策九、对策实施十、效果检查十一、总结及收获十二、巩固及下一步打算目录一、工程概况

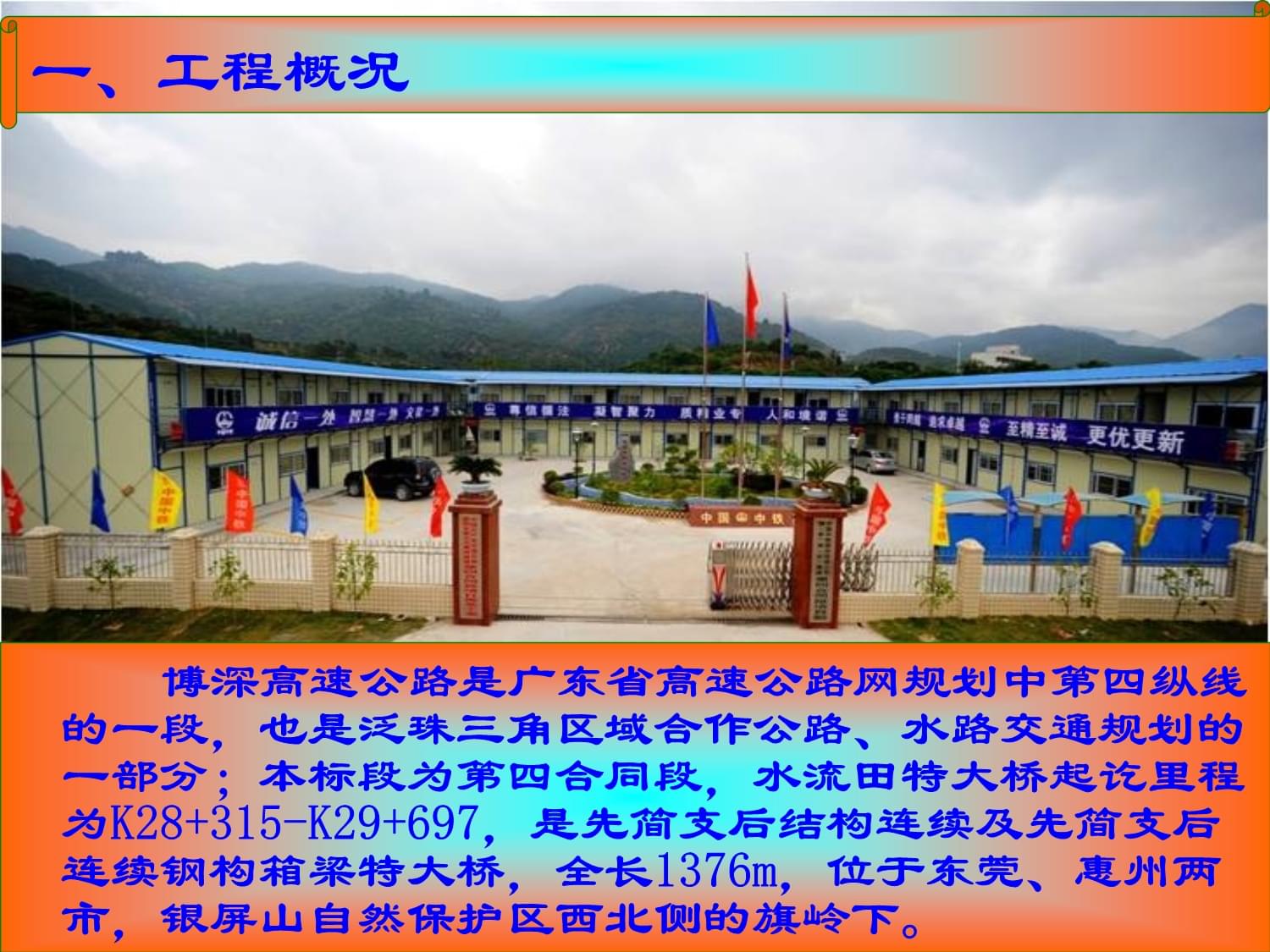

博深高速公路是广东省高速公路网规划中第四纵线的一段,也是泛珠三角区域合作公路、水路交通规划的一部分;本标段为第四合同段,水流田特大桥起讫里程为K28+315-K29+697,是先简支后结构连续及先简支后连续钢构箱梁特大桥,全长1376m,位于东莞、惠州两市,银屏山自然保护区西北侧的旗岭下。二、小组概况QC小组简况表小组名称提高梁板保护层合格率QC小组成立日期2011年5月6日登记日期2011年5月8日注册号SYCQC-11-6组长林永强小组类型现场型小组人数8人课题活动起止日期2011年5月6日-2011年10月10日序号姓名性别职称文化程度组内职务TQC教育时间1林永强男工程师本科组长24小时2龚军男助工本科副组长40小时3刘盛男助工本科副组长40小时4方红所男助工本科组员62小时5雷亚宝男助工专科组员62小时6贾文平男技术员中专组员62小时7余显玖男技术员中专组员62小时8陈斌男技术员本科组员60小时表1:QC小组简况表制表:刘盛日期:2011年5月10日三、选题理由已完成的部分梁板钢筋保护层合格率在80%左右,后续施工理应加强钢筋保护层控制。本工程目标,“力挺标准化作业,争创鲁班奖工程”,我标段为全线双标工程,及标准化、标杆工程。广东省高速公路规定梁板保护层合格率达到90%以上为优秀,保护层合格率也是省站重点监控对象。项目部要求通过此次活动进行技术积累,提高青年员工的技术水平,为以后工程奠定基础。提高箱梁钢筋保护层合格率图一:课题选择关系图制图:林永强日期:2011年5月13日四、现状调查

2011年5月19日QC小组对已完成梁板保护层合格率进行了抽查,根据检查情况填写质量问题统计、调查和分析表:梁板钢筋保护层不合格情况统计表序号梁板编号上顶面下底面外侧面内侧面端头152跨R1小箱梁111001252跨L4小箱梁10920352跨L3小箱梁21810451跨L4小箱梁12901549跨R2小箱梁11210650跨L5小箱梁004017合计654243表2:梁板钢筋保护层不合格情况统计表制表人:刘盛日期:2011年5月20日

2011年5月20日QC小组对已完成梁板钢筋保护层不合格出现的部位进行了调查,并填写如下调查表:梁板钢筋保护层不合格部位调查表序号检查部位检查点数(个)合格点数(个)合格率(%)不合格点数(个)不合格率(%)1上顶面777192.2167.792下底面656092.3157.693外侧面1177564.104235.904内侧面585493.1046.905端头464393.4836.526合计36330383.476016.53表3:梁板钢筋保护层不合格部位调查表制表:刘盛日期:2011年5月20日梁板钢筋保护层检查

2011年5月20日QC小组根据以上表格数据,绘制了梁板钢筋保护层不合格情况分析表:梁板钢筋保护层不合格情况分析表序号不合格部位频数(次)频率(%)累计频率(%)1外侧面钢筋保护层不合格4270.0070.002上顶面钢筋保护层不合格610.0080.003下地面钢筋保护层不合格58.3388.334内侧面钢筋保护层不合格46.6795.005端头钢筋保护层不合格35.00100.006合计60100表4:梁板钢筋保护层不合格情况分析表制表人:刘盛日期:2011年5月20日图二:排列图制图:龚军日期:2011年5月22日70.00%6030520406080100204050426480.00%88.33%频数(次)N=60排列图外侧面保护层不合格10频率%395.00%00上顶面保护层不合格下底面保护层不合格内侧面保护层不合格端头保护层不合格从以上各表及左侧排列图中我们可以看出:“外侧面保护层不合格”频率明显高于其它部位,占全部问题的70%,为A类因素,是影响梁板保护层合格率的主要问题,是提高梁板质量的关键,应重点解决。五、目标确定及可行性分析

将梁板的钢筋保护层合格率从原来的83.47%提高到90%以上。080%85%90%95%100%现状目标

(一)目标确定83.47%90%以上图三:目标确定图制图:林永强日期:2011年5月24日领导支持技术保证施工经验项目部领导高度度重视,相关职职能部门大力支支持,项目部有有完善的质量保保证体系和质量量监督体系,并并且运行良好;;项目技术人员和和施工人员长期期从事桥梁工程程施工,具备较较高的施工经验验,发现和解决决问题的能力较较强,曾多次参参与QC小组活动。其它各部位钢筋筋保护层合格率率均可达到90%以上,对提高外外侧面钢筋保护护层施工提供了了经验和方法借借鉴。(二)目标可行行性分析图四:可行性分分析图制制图:林林永强日日期::2011年5月25日如图4所示,我们经过过认真讨论,认认为将梁板的钢钢筋保护层合格格率提高到90%以上是可以实现现的。六、原因分析人机料工人对保护层质质量重要性认识识不足环法质量意识不强提高梁板外侧面面保护层合格率率质量检验不严教育培训少技术水平不齐存在部分新工人人小型机具配备少少钢筋加工机械陈陈旧施工作作业面面窄夜间施施工照照明不不足灯具较较少保护垫垫块损损坏严严重塑料垫垫块强强度低低浇筑过过程模模板变变形模板强强度不不足浇筑过过程钢钢筋和和垫块块偏移移钢筋和和垫块块绑扎扎不牢牢固钢筋加加工不不标准准技术交交底不不到位位保护垫垫块数数量不不够浇筑过过程中中模板板偏移移模板支支撑不不牢固固钢筋骨骨架成成型不不稳定定图五::原因因分析析因果果图制制图::林永永强日日期::2011年5月28日七、要要因确确认序号末端因素确认方法确认标准负责人计划完成时间1教育培训少资料审查考核结果优良率达到95%以上。刘盛2011年6月5日2存在部分新工人现场验证新工人比例小于30%。刘盛2011年6月3日3钢筋加工机械陈旧现场验证机械设备性能和加工精度满足现场施工需要。龚军2011年6月2日4小型机具配备少现场验证现场小型机具数量满足现场操作需要。刘华2011年6月3日5塑料垫块强度低现场验证施工过程中垫块受力后不破碎、变形。贾文平2011年6月3日6模板强度不足现场验证模板刚度满足受力需要,施工时不发生变形。林永强2011年6月2日7施工作业面窄现场验证制梁作业台架间距大于6米,相邻梁片施工时不拥挤。龚军2011年6月3日8灯具较少现场验证夜晚光照充足,视线良好。林永强2011年6月2日表5:要因因确认认计划划表序号末端因素确认方法确认标准负责人计划完成时间9质量检验不严讨论分析梁片钢筋、模板和混凝土施工过程和工序转换质量检查到位。刘盛2011年6月3日10保护垫块数量不够现场验证在模板和混凝土施工过程中垫块之间部分钢筋无弯曲现象。余显玖2011年6月3日11技术交底不到位资料审查技术交底交至每一名作业人员,签字齐全。林永强2011年6月3日12钢筋骨架成型不稳定现场验证钢筋骨架尺寸满足《公路工程质量检验评定标准》。陈斌2011年6月4日13模板支撑不牢固现场验证模板固定牢固,施工过程中位移小于3mm。方红所2011年6月4日制表::龚军军日日期期:2011年5月30日要因确认一:培训训教育少确认过程:经过查看以前梁梁场51名作业人员的教育育培训考核成绩,,其中有41人成绩为优良,优优良率为80.39%,不符合要求。结论:培训教育少少,是主要原因。。要因确认二:存在在部分新工人确认过程:经过现场调查,,目前梁场63名作业人员中,无无施工经验的新工工人有17人,新工人比率为为26.98%,且项目积极开展展以老带新和“一帮一”活动,新工人技技术水平提升较快快,符合要求。结论:存在部分新新工人,不是主要要原因。要因一表6:岗前技能培培训考核成绩统计计表序号考核阶段优良中差合计1岗前培训考核251673512所占比例(%)49.0231.3713.735.88100制表:刘盛日日期:2011年6月3日要因确认三:钢筋筋加工机械陈旧确认过程:经过现场调查,,项目钢筋加工机机械为以前项目调调转设备,较为陈陈旧,且加工精度度较低,存在加工工尺寸大小不一的的现象,对加工好好的20组钢筋尺寸进行检检验,合格组数为为17组,合格率为85%,不符合要求。结论:钢筋加工机机械陈旧,是主要要原因。要因二普通钢筋弯曲机钢筋加工精度不高高要因确认四:小型型机具配备少确认过程:经过调查,现场场小型机具数量基基本满足要求,未未出现机具不足影影响工人施工质量量的现象,符合要要求。结论:小型机具配配备少,不是主要要原因。要因确认五:塑料料垫块强度低确认过程:经过现场检查,,塑料垫块在箱梁梁外膜加固和混凝凝土浇筑过程中存存在破损、变形现现象,不符合要求求。结论:塑料垫块强强度低,是主要原原因。要因确认六:模板板强度不足确认过程:经过现场检查,,模板为新定制5mm厚钢模板,模板在在加固和混凝土浇浇筑过程中未发现现因强度不足产生生变形的现象,符符合要求。结论:模板强度不不足,不是主要原原因。要因三要因确认七:施工工作业面窄确认过程:经过调查,制梁梁底座之间间距大大于6米,询问现场作业业人员反映作业时时不拥挤,作业面面满足施工需求,,符合要求。结论:施工作业面面窄,不是主要原原因。要因确认八:灯具具较少确认过程:梁场照明灯具满满足施工要求,可可根据需要随时增增加,询问现场作业人员员反映夜间作业时时光线充足,符符合要求。结论:灯具较少,,不是主要原因。。梁场作业场地宽敞敞梁场夜间施工光线线充足要因确认十:保护护垫块数量不够确认过程:经过检查,在浇浇筑混凝土过程中中发现垫块之间部部分钢筋有明显被被混凝土挤压向外外侧弯曲的现象,,不符合要求。。结论:保护垫块数数量不够,是主要要原因。要因确认十一:技技术交底不到位确认过程:经调查,项目部部制定了详细的技技术交底,并向每每一名作业人员进进行交底,同时在在钢筋加工车间悬悬挂钢筋大样图,,符合要求。结论:技术交底不不到位,不是主要要原因。要因五要因确认九:质量量检验不严确认过程:经过现场调查,,班组无专管质量量的负责人,全由由项目质检员进行行质量检验,工序序报检时存在钢筋筋施工和模板加固固质量不合格问题题,过程质量控制制不严,事后整改改难度大,不符合合要求。结论:质量检验不不严,是主要原因因。要因四要因确认十二:钢钢筋骨架成型不稳稳定确认过程:经过现场检查,,对绑扎成型钢筋筋骨架进行检测,,钢筋绑扎无定位位措施,钢筋间距距,外露尺寸不均均匀,成型骨架无无支撑,有偏移现现象,骨架线型控控制差。结论:钢筋骨架成成型不稳定,是主主要原因。要因六要因确认十三:模模板支撑不牢固确认过程:经过现场检检查,模板底底部支撑采用用木块,支撑撑效果不佳,,混凝土浇筑筑过程中,对对箱梁外侧模模板进行位移移监测,发现现存在不同程程度的位移变变化,最大位位移量为6mm,不符合要求求。结论:模板支支撑不牢固,,是主要原因因。要因七钢筋骨架成型型不稳定木块支撑不牢牢固主要原因1.教育培训少。。2.钢筋加工机械械陈旧。3.塑料垫块强度度低。4.保护垫块数量量不够。5.质量检验不严严。6.钢筋骨架成型型不稳定。7.模板支撑不牢牢固。八、制定对策策表7:对策表序号要因对策目标措施地点负责人完成时间1培训教育少加强培训教育与现场检查指导培训考核优良率大于95%1、对工人进行技术培训,并使其明白提高钢筋保护层合格率就能延长梁片使用寿命。2、进行现场考核,建立完善奖惩制度,提高积极性。施工现场及工地会议室刘盛2011.6.102钢筋加工机械陈旧更换钢筋加工机械钢筋加工精度偏差小于1o从其它收尾项目调转一台先进的钢筋数控加工机床,实现钢筋全自动、高精度、快速加工,提高钢筋加工质量。施工现场龚军2011.6.163塑料垫块强度低采用强度高的垫块施工过程中垫块无破损施工中全部采用高强度水泥砂浆垫块,模板安装完成后对每个垫块安装质量及破损情况进行检查。施工现场贾文平2011.6.94保护层垫块数量不足增加保护层垫块数量施工过程中钢筋不变形计算每平米垫块数量与钢筋变形量之间的关系,根据计算结果调整垫块数量,并加大垫块绑扎质量管控力度。施工现场余显玖2011.6.9序号要因对策目标措施地点负责人完成时间5质量检验不严严格质量检验工序质量检验结果满足规范要求1、项目划出专项资金作为班组质量检验员的奖励费用,推动班组质量检验制度落实。2、对现场进行分片管理、质量责任到人,发现问题立即整改,避免事后大量返工。施工现场刘盛余显玖2011.6.106钢筋骨架成型不稳定改进钢筋骨架施工方法钢筋骨架偏差小于5mm根据钢筋骨架尺寸制作钢筋定型模架,模架能标示钢筋绑扎位置,指导工人施工和临时支撑骨架。施工现场陈斌2011.6.157模板支撑不牢固改进模板支撑方法混凝土浇筑过程中模板位移小于3mm用可调节的钢支撑代替原有的方木支撑垫块,并加强钢支撑检查力度。施工现场方红所2011.6.10制表:刘盛日日期:2011年6月5日九、对策实施施结合对策表,,我们小组成成员及项目相相关施工人员员于2011年6月开始,对要要因对策开展展情况进行有有条不紊的实实施跟进,具具体如下:实施一:针对对教育培训少少的问题1、对作业人员员进行教育培培训,活动期期间共开展集集中培训3次,重点讲解解施工技术交交底和钢筋保保护层的作用用,使其明白白提高钢筋保保护层合格率率就能延长梁梁片使用寿命命,同时加强强现场指导力力度,对个别别质量意识差差的作业人员员进行再教育育、再培训。。2、进行现场考考核,建立完完善奖罚制度度,对质量意意识不强、施施工质量不和和格的作业人人员进行处罚罚,对严格按按照交底施工工、施工质量量合格的作业业人员进行奖奖励,提高积积极性。培训后我们对对参加再培训训的63人进行了考核核,考核结果果明显好于岗岗前培训考核核结果,优良良率达到了95.24%,达到了预定定目标。表8:技能再培培训考核成绩绩统计对比表表序号考核阶段优良中差合计优良率%1岗前培训考核2516735180.392再培训考核3525306395.24制表:刘盛日日期:2011年6月15日从其它收尾项项目调转一台台先进的数控控钢筋弯曲加加工中心和熟熟练的操作技技术人员,实实现钢筋全自自动、高精度度、快速加工工,提高钢筋筋加工质量。。实施二:针对对钢筋加工机机械陈旧的问问题原有普通钢筋筋弯曲机高精度全自动动数控钢筋弯曲加工工中心数控钢筋弯曲曲加工中心与与普通钢筋弯弯曲机性能对对比序号对比项目数控钢筋弯曲加工中心普通钢筋弯曲机1操作方式电脑控制,仅输入钢筋形状、参数,操作简便人工控制,操作繁琐2成型方式一次送料,一个循环多次弯曲成型多次送料,多个循环多次弯曲成型3加工精度±0.5O±2O4弯曲速度(rpm)6-10rpm<2rpm5一次弯曲钢筋数量一次多根一次一根6弯钩边最短长度Ø6mm50mmØ6mm100mm表9:弯曲机性能能对比表制表:龚军日日期:2011年6月15日从上表可以看看出数控钢筋筋弯曲加工中中心的各项工工作性能均高高于普通钢筋筋弯曲机,不不仅加工精度度高,加工速速度快,且钢钢筋加工质量量不受操作人人员影响,钢钢筋加工质量量稳定。数控钢筋弯曲曲加工机中心心自动控制,加加工精度高、、质量稳定加工步骤左机头加工长度(mm)左机头加工角度(度)右机头加工长度(mm)右机头加工角度(度)1600606006028007080070加工参数输入入表中铁隧道集团团一处有限公公司提高梁板保护护层合格率控控制QC小组弯曲加工机头钢筋固定装置弯曲加工机头钢筋加工精度度完全符合设设计要求,效效果良好!!活动前后钢筋筋加工质量对对比照片照片中靠上两两根箍筋为普普通钢筋弯曲曲机加工,直直角弯曲处偏偏差大,两两根箍筋的尺尺寸也存在明明显差异,加加工精度较差差;靠下两根根箍筋为数控控钢筋弯曲加加工中心加工工,直角弯曲曲处基本无偏偏差,两根根箍筋的尺寸寸一致,加工工精度高,从从照片中可以以明显看出数数控钢筋弯曲曲加工中心的的加工质量明明显好于普通通钢筋弯曲机机,经现场检检查,钢筋加加工合格率为为100%。直角弯曲处处偏差大,,加工质量量差直角弯曲处处基本无偏偏差,加工工质量高钢筋短边处处加工精度度不高钢筋短边处处加工精度度高废除所有的的塑料垫块块,采用C50高强砂浆垫垫块,模板板安装完成成后,在模模板内侧使使用卷尺对对每个垫块块进行检查查,及时更更换损坏的的垫块。实施三:针对塑料料垫块强度低的问问题序号对比项目塑料垫块高强砂浆垫块1抗压强度15-20MPa约50MPa2受力结构空心结构实心结构3刚度塑形,受力变形较大刚性不变形4存储方式不能受压,注意防火、防晒、防雨无要求5强度损失存储时间越长,强度越低无变化表10:垫块性能对比表表制表:龚军日日期:2011年6月8日通过表10可以看出,高强度度砂浆垫块在抗压压强度、受力结构构、刚度、存储方方式和强度损失方方面均优于塑料垫垫块,项目根据两两种垫块性能对比比决定在以后的施施工中全部采用高高强砂浆垫块。塑料垫块

经现场检查对比,高强度砂浆垫块效果明显好于塑料垫块!

塑料垫块和高强砂砂浆垫块施工对比比照片高强度砂浆垫块实施四:针对钢筋筋保护层垫块数量量不足的问题每平米垫块数量变形量(单位:mm)122.129.334.941.951.461.2表11:每平米垫块数量量与钢筋变形关系系表制表:林永强日日期:2011年6月13日QC小组建立计算模型型,将钢筋设定为为塑性受力杆件,,垫块设定为静定定约束力,运用同同济大学“桥梁博博士”平面杆系受受力计算软件,在在20MPa/m2的均布荷载作用下下,对每平米垫块块数量与钢筋受力力变形情况进行分分析,计算跨中最最大变形量,并根根据计算结果绘制制“每平米垫块数数量与钢筋变形关关系表”和“每平平米垫块数量与钢钢筋变形关系图””。图六:每平米垫块块数量与钢筋变形形关系图制表:林永强日日期:2011年6月13日从表11和图六可以看出,,钢筋变形量随垫垫块数量的增多而而减小,在垫块数数量每平米达到4块以后变形量减少少不明显,且变形形量仅有1.9mm,能够达到质量要要求,固确定今后后钢筋施工中每平平米垫块数量不少少于4个。实施四:针对钢筋筋保护层垫块数量量不足的问题经现场检查,垫块块数量足够,混凝凝土浇筑过程中钢钢筋未产生较大弯弯曲。均匀控制垫块安装装位置,每平方不不少于4个,并用铁丝采用用十字交叉的方法法绑紧,确保混凝凝土浇筑过程中钢钢筋不产生明显的的弯曲。砂浆垫块均匀布置置,每平米不少于于4个砂浆垫块实施五:针对质量量检验不严的问题题1、由项目部设立专专项资金作为班组组质量检查员的奖奖励基金,对班组组施工质量进行考考核,对班组质量量检查员进行排位位,奖励工作到位位的质量检查员。。2、下达内控质量考考核标准,梁板钢钢筋保护层厚度偏偏差为+2~-2mm。3、分班组、分片管管理,责任到人,,加大钢筋和垫块块绑扎过程检查力力度,关模前严格格检查绑扎质量,,发现问题立即整整改,并落实奖罚罚措施。4、严格落实三检制制度,在相互检查查中做比较、寻找找病因,限期整改改。5、严格对钢筋制作作进行过程监督检检查。表12:质量检查情情况表序号检验项目检查点数合格不合格合格率%1钢筋保护层厚度偏差1291191092.252钢筋绑扎质量118110893.223垫块绑扎质量136129794.85制表:龚军日日期:2011年6月15日如表11所示,浇筑前经工工序检验,钢筋保保护层厚度偏差、、钢筋绑扎质量、、垫块绑扎质量合合格率均在90%以上,达到预期目目标。实施六:针对钢筋骨架成型型不稳定的问题根据梁体钢筋骨架架设计尺寸制作钢钢筋定型模架,模模架在梁体钢筋对对应位置处焊接定定位钢筋头,工人人在钢筋施工时对对照定型模架进行行绑扎,保证钢筋筋纵向间距、纵向向线型与设计保持持保持一致,同时时定型模架对钢筋筋骨架进行临时支支撑,避免绑扎过过程中钢筋骨架变变形,确保钢筋保保护层合格。为便于钢筋定型模模架安装,我们对对钢筋绑扎工艺流流程进行了优化,,并对工人进行了了书面交底,优化化后的钢筋绑扎流流程见图七。图七::箱梁梁钢筋筋绑扎扎工艺艺流程程简图图制图::刘盛盛日日期::2011年6月18日钢筋定定型模模架照照片钢筋定定型模模架设设计、、制作作简介介(一))设计计目的的:1、控制制梁板板钢筋筋间距距;2、临时时支撑撑未完完工的的钢筋筋骨架架,防防止变变形;;3、节省省人工工,加加快钢钢筋骨骨架施施工速速度。。(二))制作作简介介:1、箱梁梁钢筋筋模架架采用用HRB335,Ø12的带肋肋钢筋筋,按按照设设计图图纸焊焊接成成骨架架,分分为8节,每每节长长为5米,便便于拆拆迁;;骨架架可以以对钢钢筋笼笼的整整体尺尺寸进进行控控制。。2、把骨骨架安安装在在箱梁梁的台台座上上,按按照箱箱梁设设计图图纸的的钢筋筋间距距焊接接固定定钢筋筋,固固定钢钢筋长长度为为3cm,不宜宜过长长,便便于直直接从从箱梁梁钢筋筋骨架架上拆拆除。。3、模架架制作作完成成后便便可进进行箱箱梁钢钢筋安安装,,箱梁梁钢筋筋骨架架完成成之后后可以以拆除除钢筋筋模架架,移移到另另一个个箱梁梁台座座上,,安装装下一一个箱箱梁的的钢筋筋骨架架,依依次循循环施施工。。20m箱梁钢钢筋模模架设设计图图箱梁钢钢筋模模架照照片传统方方式钢钢筋绑绑扎采用定定型模模架钢钢筋绑绑扎经现场场检查查,钢钢筋骨骨架合合格率率明显显提高高,钢钢筋纵纵、横横、竖竖向偏偏差率率均小小于5%,且工工效对对比明明显。。1、采用用箱梁梁钢筋筋模架架绑扎扎钢筋筋提高高了制制作钢钢筋笼笼的速速度,之前8个小时时完成成一个个钢筋筋笼的的制作作,现现在只只需要要5个小时时就可可以完完成,,在时时间上上有显显著的的提高高。2、采用用箱梁梁钢筋筋模架架,钢钢筋的的间距距和数数量得得到更更好的的控制制。3、采用用箱梁梁钢筋筋模架架可以以节省省作业业人员员,之之前在在绑扎扎钢筋筋时需需要两两个人人同时时配合合完成成一道道箍筋筋的绑绑扎,,现在在只需需要一一个人人就可可以完完成。。4、采用用箱梁梁钢筋筋模架架使钢钢筋的的整体体性更更好。。序号检验项目检查点数合格不合格合格率%1钢筋横向偏差113109496.462钢筋纵向偏差128122695.313钢筋竖向偏差124121397.58制表::龚军军日日期::2011年7月15日表13:质质量量检查查情况况表针对模模板固固定不牢的的问题题。模板底底部用用刚性性较大大的钢钢支撑撑替换换原有有的方方木支支撑,,调节节钢支支撑丝丝扣,,使其其与地地面充充分接接触,,受力力充分分,有有效减减小了了混凝凝土浇浇筑过过程中中模板板的竖竖向位位移,,经现现场检检测最最大位位移2.7mm,达到到了预预定目目标。。实施七七:针针对模模板固固定不不牢的的问题题方木支支撑可调节节钢支支撑2011年9月20日QC小组再再次对对梁板板保护护层合合格率率进行行了抽抽查,,根据据检查查情况况填写写质量量状况况统计计表::序号检查部位检查点数(个)合格点数(个)合格率(%)不合格点数(个)不合格率(%)1上顶面686494.1245.882下底面545296.3023.73外侧面12611490.48129.524内侧面817694.4456.175端头363494.4425.566合计36534093.15256.85表14:活活动动后梁梁板保保护层层不合合格情情况调调查表表制表::刘盛盛日日期期:2011年9月20日十、效果检检查箱梁钢钢筋保保护层层检测测箱梁钢钢筋保保护层层检测测图八::活活动动前后后效果果对比比图制图::林永永强日日期::2011年9

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年合肥财经职业学院单招职业倾向性测试题库审定版

- 2025年河南工业和信息化职业学院单招职业适应性测试题库新版

- 2025年河北省唐山市单招职业倾向性测试题库一套

- 第5课《大自然的语言》课前导学 统编版语文八年级下册

- 2025年贵州盛华职业学院单招职业适应性测试题库完整版

- 租船租赁合同范本

- 医院用人合同范本

- 2025年广州工程技术职业学院单招职业技能测试题库学生专用

- 2025年广西职业技术学院单招职业倾向性测试题库完整

- 计算机视觉与机器人知到智慧树章节测试课后答案2024年秋浙江大学

- 初中物理竞赛及自主招生讲义:第7讲 密度、压强与浮力(共5节)含解析

- 高中主题班会 梁文锋和他的DeepSeek-由DeepSeek爆火开启高中第一课-高中主题班会课件

- 2024-2025学年重庆市渝中区四年级(上)期末数学试卷

- 2025年人教版中考英语一轮复习:七年级下册考点测试卷(含答案)

- 四川省成都市2025年中考数学模拟试卷五套附参考答案

- 三年级体育下册全册教案

- 2024年八年级语文下册《经典常谈》第一章《说文解字》练习题卷附答案

- (研究生)商业伦理与会计职业道德ppt教学课件(完整版)

- 相声《治病》

- 行动学习-组织能力提升新境界培训课件.ppt

- QTD01钢质无缝气瓶检验工艺指导书课件

评论

0/150

提交评论