版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

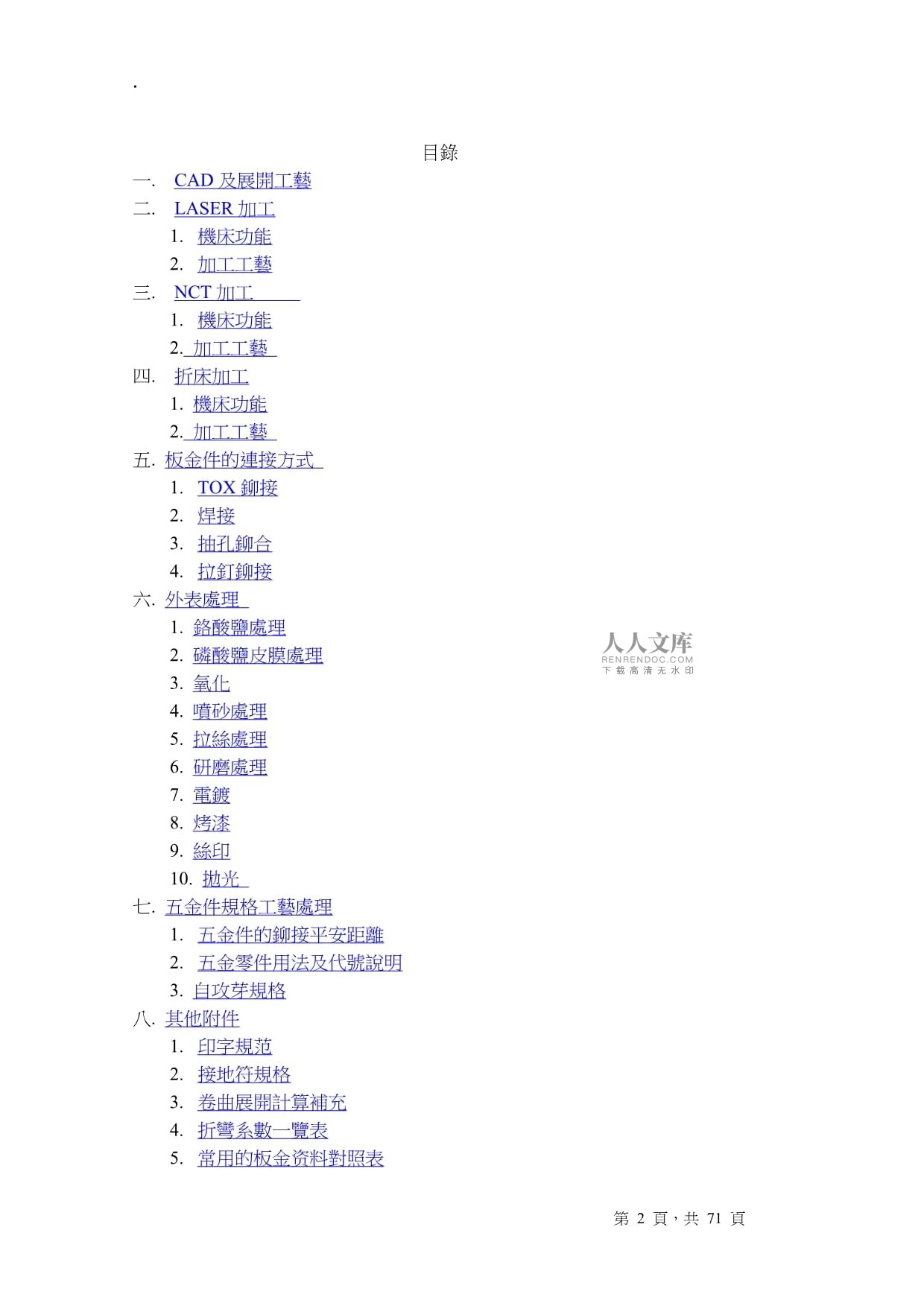

1、.PAGE :.; 第 PAGE 71 頁,共 NUMPAGES 71 頁 目錄一. HYPERLINK l CAD及展開工藝 CAD及展開工藝 HYPERLINK l LASER切割工藝處理 LASER加工 HYPERLINK l LASER機床功能 機床功能 HYPERLINK l 加工工藝 加工工藝 HYPERLINK l NCT加工相關事項 NCT加工 HYPERLINK l nct機床功能 機床功能2. HYPERLINK l NCT加工工藝處理 加工工藝 HYPERLINK l 折床加工事項 折床加工1. HYPERLINK l 折床任务原理 機床功能2. HYPERLINK l

2、折床工藝及留意事項 加工工藝 五. HYPERLINK l 板金的連接方式 板金件的連接方式 HYPERLINK l tox鉚接 TOX鉚接 HYPERLINK l 焊接加工 焊接 HYPERLINK l 抽孔鉚合 抽孔鉚合 HYPERLINK l 拉釘鉚接 拉釘鉚接六. HYPERLINK l 外表處理 外表處理 1. HYPERLINK l 鉻酸鹽處理 鉻酸鹽處理2. HYPERLINK l 磷酸鹽處理 磷酸鹽皮膜處理3. HYPERLINK l 氧化處理 氧化4. HYPERLINK l 噴砂處理 噴砂處理5. HYPERLINK l 拉絲處理 拉絲處理6. HYPERLINK l 研磨

3、處理 研磨處理7. HYPERLINK l 電鍍處理 電鍍8. HYPERLINK l 烤漆處理 烤漆9. HYPERLINK l 絲印處理 絲印 10. HYPERLINK l 拋光處理 拋光 七. HYPERLINK l 五金件規格 五金件規格工藝處理 HYPERLINK l 螺母平安距離 五金件的鉚接平安距離 HYPERLINK l 五金件說明 五金零件用法及代號說明3. HYPERLINK l 自攻芽規格 自攻芽規格八. HYPERLINK l 其他附件 其他附件 HYPERLINK l 印字 印字規范 HYPERLINK l 接地符規格 接地符規格 HYPERLINK l 卷曲展開計

4、算 卷曲展開計算補充 HYPERLINK l 折彎系數 折彎系數一覽表 HYPERLINK l 板金 常用的板金资料對照表 HYPERLINK l 抽孔參數 抽孔攻芽參數及留意事項 HYPERLINK l CAD CAD及展開工藝 1. AUTOLISP 菜單裝載:1.1如下圖所示,將 “Nwe在Jupiter聯网盤下ApplicaTion、Tools兩資料夾copy一份至C盤,將ApplicaTionlisp資料夾copy一份放在C:Data下面. 1.2 如下圖所示,從Tools下拉菜單下面打開customizeMenus.對話框,鼠標左擊Browse,打開C:APPLICATION下fj

5、-YP的兩種文件中的任一個,然后左擊Load,、以同樣的方法將Qmen從C:APPLICATION下Load. 1.3 點擊上圖對話框中的Menu Bar,顯示出如下圖所示對話框,選中Menu Group下的Qmenu,將下拉菜單“UtilityInsert在“Help前面,以同樣的方法,裝載fj_YP的下拉菜單.1.4如下圖所示,給出支持fj-YP 、 Qmeu文件的支持文件搜索路徑,鼠標左擊Add,然后左擊Browse,参与C:APPLICATION、C:TOOLS 2.CAD系統設定2.1 CAD中圖元按下表放置于對應圖層,並且其顏色和線型均設定為“BYLAYER.2.2 注解文字的填寫

6、必須符合以下設定參數:2.3 圖面的列印:對于不同頁面大小的圖形,必須运用指定的印表機列印印表機參數設定如下表: (HP-5004與HP-5005設定一样)注:1.在第一次筆寬,顏色設定胜利后,以后每次列印, 均可用指令PA3PA4分別列印A3A4圖面圖紙.2.筆寬單位:MM2.4尺寸標注:普通情況下, 运用標准樣板文件中的UNIT1或UNIT2標注方式, 必須保証尺寸標注的比例(DIMSCALE)和圖框的縮放比例一致, 尺寸變量的設定.DDIM對話框設置對話框名稱DIMENSION STYLE欄注項目設定值對應尺寸變數及設定值說明DIMENSION STYLECURRENTUNIT1坚持小數

7、點后一位.UNIT2坚持小數點后兩位NAMEFAMILY尺寸族系選項GEOMETRY按鈕點中時彈出GEOMETRY對話框FORMAT按鈕點中時彈出FORMAT對話框ANNOTATION按鈕點中時彈出ANNOTATION對話框對話框名稱GEOMETRY欄注項目設定值對應尺寸變數及設定值說明DIMENSION LINESUPPRESS1ST(不點取)DIMSD1=OFF抑制第一尺寸線2ND(不點取)DIMSD2=OFF抑制第二尺寸線EXTENSION0.0000當箭頭方式為標準設定箭頭時不能运用SPACING4DIMDLI=4COLORBYLAYEREXTENSION LINESUPPRESS1S

8、T(不點取)DIMSE1=OFF抑制第一尺寸界線2ND(不點取)DIMSE2=OFF抑制第二尺寸界線EXTENSION0.5DIMEXE=0.5ORIGIN OFFSET0.5DIMEXO=0.5延伸線原點偏移量COLORBYLAYERARROWHEADS1STCLOSED FILLED第一箭頭方式2NDCLOSED FILLED第二箭頭方式SIZE2.00DIMASZ=2箭頭大小CENTERMARK點取圓標注時中心的方式LINE不點取NONE不點取SIZE1.00DIMCEN中心記號大小SCALEOVERALL SCALE1.00(設定)DIMSCALE與圖框縮放比例一致對話框名稱FORMA

9、T欄注項目設定值對應尺寸變數及設定值說明USER DEFINED不點取FORCE LINE INSIDE不點取DIMTOFL=OFFFITBEST FITDIMFIT=3DIMTAD=0HORIZONTAL JUSTIFICATIONCENTEREDDIMTAD=1DIMJUST=0文字程度位置置中TEXTINSIDE HORIZONTAL不點取DIMTIH=0內標注文字程度控制(空)OUTSIDEHORIZONTAL不點取DIMTOH=0外標注文字程度控制(空)VERTICAL JUSTIFICATIONCENTEREDDIMTAD=0文字垂直位置置中對話框名稱ANNOTATION欄注項目設

10、定值對應尺寸變數及設定值說明PRIMARYUNITSUNITS按鈕彈出PRIMARY UNITS對話框PREFIXDIMAPOST文字加前綴SUFFIXDIMPOST文字加后綴TOLERANCEMETHODDIMTOLDIMLIM公差方式確定(自定)UPPER VALUEDIMTP上公差值(自定)LOWER VALUEDIMTM下公差值(自定)JUSTIFICATIONMIDDLEDIMTOLJ=1公差位置確定HEIGHT1DIMFAC=1公差字高與標注文字字高之比值ALTEMATEUNITSENABLE UNITS替用單位選項普通不用該欄內容TEXTSTYLESTANDARDDIMTXSTY

11、標注文字字形HEIGHT2.0 或1.5DIMTXT文字字高設定 根據實際情況設為1.5或2GAP0.5DIMGAP=0.5文字與標注線之間的距離COLORGREENDIMCLRT=3ROUND OFF0DIMRND=0舍入值設定對話框名稱PRIMARY UNITS欄注項目設定值對應尺寸變數及設定值說明UNITSDECIMALDIMUNIT=2選用十進制標注方法DIMENSIONPRECISIONDIMDEC尺寸精度:尺寸方式為UNIT1時取0.0尺寸方式為UNIT2時取0.00ZERO SUPPRESSIOMLEADING(不點取)DIMZIN=0零抑制選項TRAILING(不點取)0 FE

12、ET(點取)0 INCHES(點取)SCALELINEAR1.00當圖形有縮放時輸入相應縮放比例:圖形放大2倍時取0.5ANGLESDECIMALDEGREESDIMAUNIT=0角度單位,選十進制角度TOLERANCEPRECISIONDIMTDEC公差精度:尺寸方式為UNIT1時取0.0尺寸方式為UNIT2時取0.00ZERO SUPPRESSIONLEADING(不點取)DIMTZIN=0公差零抑制選項TRAILING(不點取)0 FEET(點取)0 INCHES(點取)注: “項目欄有下劃線的內容在尺寸標注時,可以按需求更改設置,其它非下劃線內容平常情況下均不得更改缺省設置.2.5簡化

13、命令以下簡化指令必須在每台電腦上可用:簡化指令表3. 展開圖畫法:3.1展開時,英制單位一概轉換為公制(乘25.4). 3.2 圖紙標注尺寸與實際量測尺寸不符時,以標注尺寸為准,並按實際情況作以下處理:(1)以公差要求最高的尺寸中最大的尺寸作為縮放基准,將整個圖形縮放至與標識尺寸一致.(2)假设一小部分尺寸與實測尺寸相差0.1mm以上,則必須調整圖元位置或大小以使其一致(錯誤的尺寸標注不在此列).3.3 展開時, 按照要求作出加工圖元並放置于對應圖層, 畫法圖例參見附件一; 展開長度算法參見3.4 假设無特別指明,則按照毛刺向內的原則來判斷產品毛刺方向,展開后的圖形按毛刺向下的方式放置.3.5

14、 圖形展開完畢后必須將一切圖元(圓孔除外)串成復線,並去除斷點, 重疊圖元.最後選用樣品外形倒角命令將外形輪廓作倒圓角處理.3.6 一切由短小線段組成的圖元必須重畫為規范圖元(圓直線);3.7 特例情況: (傳海外圖檔)(1)針對傳海外圖檔, 假设僅要求展開, 則除參照16條外, 必須畫出折彎表示圖前加工明細表前加工成形表示圖(包括抽孔的剖視圖)90清角折彎系數, 各項具體要求參照.(2)尺寸標注參照折床工程圖的標注要求; 此外, 抽孔底孔五金件底孔尺寸也須標注.(3)展開過程中無法確認的部分, 將其用圓圈起, 並引線注明.(4)原圖檔須標注尺寸插入圖框, 並以DIM識別碼另存新檔.必須標注的

15、尺寸: 料外折彎尺寸抽孔尺寸抽孔孔位尺寸(5)轉DXF檔時, 將除LASER圖層以外的圖層關閉, 並將其轉化為英制單位(縮小25.4倍), 以R12版格式輸出DXF檔.(展開畫法圖例)加工類型圖 例注 解普通角度的折彎:a b折彎線兩邊為展開前直邊部分, 折彎線之間為變形區部分, 如圖a所示:假设變形區寬度小于0.15, 則在展開圖上僅保管近接近基體的折彎線, 如圖b所示: 折彎線置于BEND層;段差折彎內轉角處倒零角折彎線兩邊為展開前兩端直邊部分;折彎線置于BEND層.反折壓平折彎線按150折彎時的畫法, 即將基體料內邊界作為一條折彎線, 向外偏5/3K后作為另一條折彎線.(K為90清角折彎

16、時系數)折彎線置于BEND層其它方式的折彎折彎線兩邊為展開前直邊部分, 折彎線之間為變形區部分, 如圖a所示:折彎線置于BEND層;附件(展開畫法圖例)加工類型圖 例注 解前加工抽孔展開圖上保管抽孔直邊的投影線, 並根據其能否可見將其換至PREP或PREPHID層;展開后的預沖孔置于LASER層.前加工反折壓平展開圖上保管抽孔直邊的投影線, 並根據其能否可見將其換至PREP或PREPHID層;展開后的預沖孔置于LASER層.前加工抽形如圖所示, 轉角最小內形與最大外形處倒零角;展開圖上保管抽形轉角最小內形與最大外形的投影線, 並根據其能否可見將其換至PREP或PREPHID層;其它方式的抽形如

17、圖所示, 轉角最小內形與最大外形處倒零角;展開圖上保管抽形轉角最小內形與最大外形的投影線, 並作如下處理:a假设為前加工工段加工, 則根據其能否可見將其換至PREP或PREPHID層;b.假设為折床加工, 則將其換至BEND層.假设投影線間距小于0.15, 則只畫出最外兩條投影線即可,如圖所示:展開畫法圖例加工類型圖 例注 解沙拉孔展開圖上保管沙拉孔的投影線, 並根據其加工方式將其換至PREP或NCT層;預孔置于LASER或NCT層鉚五金零件展開圖上保管五金件的內外圈投影線, 並將其換至PREP層;預孔置于LASER或NCT層抽(牙)孔展開圖上保管抽孔直邊的投影線, 並根據其加工方式將其換至P

18、REP或NCT層;展開后的預沖孔置于LASER或NCT層壓(印)字將字符圖元按加工方式置于NCTPREP或MARK層.印字由前加工完成, 壓字由NCT或折床加工, 當由折床加工時, 字符圖元置于MARK層在展開圖中須用引出線注明方向及加工方式, 4. 展開的計算法板料在彎曲過程中外層遭到拉應力,內層遭到壓應力,從拉到壓之間有一既不受拉力又不受壓力的過渡層-中性層,中性層在彎曲過程中的長度和彎曲前一樣,坚持不變,所以中性層是計算彎曲件展開長度的基准.中性層位置與變形程度有關, 當彎曲半徑較大,折彎角度較小時,變形程度較小,中性層位置接近板料厚度的中心處,當彎曲半徑變小, 折彎角度增大時,變形程度

19、隨之增大,中性層位置逐漸向彎曲中心的內側移動.中性層到板料內側的距離用表示.展開的根本公式:展開長度=料內+料內+補償量普通折彎:(R=0, =90) L=A+B+K1. 當0T0.3時, K=02. 對于鐵材:(如GI,SGCC,SECC,CRS,SPTE, SUS等)當0.3T1.5時, K=0.4Tb. 當1.5T2.5時, K=0.35T c. 當 T2.5時, K=0.3T3. 對于其它有色金屬资料如AL,CU:當 T0.3時, K=0.5T注: R2.0時, 按R=0處理.普通折彎 (R0 =90)L=A+B+KK值取中性層弧長1. 當T1.5 時 =0.5T2. 當T1.5時 =

20、0.4T普通折彎 (R=0 90)L=A+B+K1. 當T0.3 時 K=02. 當T0.3時 K=(/90)*K注: K為90時的補償量普通折彎 (R0 90)L=A+B+K1. 當T1.5 時 =0.5T2. 當T1.5時 =0.4TK值取中性層弧長注: 當R2.0, 且用折刀加工時, 則按R=0來計算, AB依倒零角后的直邊長度取值Z折1(直邊段差).1. 當H5T時, 分兩次成型時,按兩個90折彎計算2. 當H5T時, 一次成型, L=A+B+KK值依靠件中參數取值Z折2(非平行直邊段差). 展開方法與平行直邊Z折方法一样(如上欄),高度H取值見圖示Z折3(斜邊段差).1. 當H2T時

21、當70時,按Z折1(直邊段差)的方式計算, 即: 展開長度=展開前總長度+K (此時K=0.2) 當70時完全按Z折1(直邊段差)的方式計算2. 當H2T時, 按兩段折彎展開(R=0 90).Z折4(過渡段為兩圓弧相切):H2T 段差過渡處為非直線段為兩圓弧相切展開時,則取兩圓弧相切點處作垂線,以保証固定邊尺寸偏移以一個料厚處理,然后按Z折1(直邊段差)方式展開H2T,請示后再行處理抽孔抽孔尺寸計算原理為體積不變原理,即抽孔前后资料體積不變;普通抽孔 ,按以下公式計算, 式中參數見右圖 (設預沖孔為X, 并加上修正系數0.1): 1. 假设抽孔為抽牙孔(抽孔后攻牙), 則S按以下原則取值:T0

22、.5時取S=100%T0.5T0.8時取S=70%TT0.8時取S=65%T普通常見抽牙預沖孔按附件一取值2. 假设抽孔用來鉚合, 則取S=50%T, H=T+T+0.4 (注: T是與之相鉚合的板厚, 抽孔與沙拉孔之間隙為單邊0.100.15)3. 假设原圖中抽孔未作任何標識與標注, 則保証抽孔后內外徑尺寸;4. 當預沖孔徑計算值小于1.0時, 一概取1.0反折壓平L= A+B-0.4T1. 壓平的時候,可視實際的情況考慮能否在折彎前壓線,壓線位置為折彎變形區中部;2. 反折壓平普通分兩步進行V折30反折壓平故在作展開圖折彎線時, 須按30折彎線畫, 如圖所示:N折 當N折加工方式為墊片反折

23、壓平, 則按 L=A+B+K 計算, K值依靠件中參數取值.當N折以其它方式加工時, 展開算法參見 “普通折彎(R0 90)假设折彎處為直邊(H段),則按兩次折彎成形計算:L=A+B+H+2K (K=90展開系數) 備註:a.標注公差的尺寸設計值:取上下極限尺寸的中間值作設計標准值.b.對於方形抽孔和外部包角的展開,其角部的處理方法參照,其直壁部分按90折彎展開附件一:常見展開標准數據1. 直邊段差展開系數2. N折展開系數 二. HYPERLINK l LASER LASER切割相關事項 第一部分 HYPERLINK l LASER機床 機床功能1. Laser切割的原理:Laser是由Li

24、ght Amplification by Stimulated Emission of Radition的字首縮寫而成.原意為光線受激發放大,普通譯為鐳射(也稱激光).激光切割是由電子放電作為供給能源,通過He、N2、 CO2等混合氣體為激發媒介,利用反射鏡組聚焦產生激光光束,從而對资料進行切割.激光切割的過程:在NC程序的激發和驅動下,激光發生器內產生出特定方式和類型的激光,經過光路系統傳送到切割頭,並聚焦于工件外表,將金屬熔化;同時,噴嘴從與光束平行的方向噴出輔助氣體將熔渣吹走;在由程式控制的伺服電機驅動下,切割頭按照預定路線運動,從而切割出各種形狀的工件.2. 機床結構:2.1 床身 全

25、部光路安顿在機床的床身上,床身上裝有橫梁,切割頭支架和切割頭工具.通過特殊的設計,消除在加工期間由於軸的加速帶來的振動.機床底部分成幾個排氣腔室.當切割頭位於某個排氣室上部時,閥門打開,廢氣被排出.通過支架隔架,小工件和料渣落在廢物箱內.2.2 任务台 在平面切割時,帶有嵌入式支架的任务台用於支撐资料. 2.3 傳感器 良好的切割質量與噴嘴和工件的間距有關.有接觸式機械傳感器和電容感應式傳感器兩種.前者用於加工不導電资料,后者用於導電资料.2.4 切割頭 它是光路的最后器件.其內置的透鏡將激光光束聚焦.標准切割頭焦距有5英寸和7.5英寸(主要用于割厚板)兩種.2.5 CNC控制器 轉換切割方案

26、(工件組合排料的式樣)和軸運動的加工參數.通過橫梁、支架和旋轉軸的組合移動,該控制器控制光束在工件上的運動軌跡,自動調整切割速度和激光功率.2.6 激光控制櫃 控制和檢查激光器的功能,並顯示系統的壓力、功率、放電電流和激光器的運行方式.2.7 激光器 其心髒是諧振腔, 激光束就在這里產生,激光氣體是由二氧化碳氮氣氦氣的混合氣體,通過渦輪機使氣體沿諧振腔的軸向高速運動,氣體在前后兩個熱交換器中冷卻,以利于高壓單元將能量傳給氣體2.8 冷卻設備 冷卻激光器、激光氣體和光路系統.2.9 吸塵器 去除加工時產生大多數粉塵.2.10自動上下料系統.3. 切割方法3.1 激光熔融切割 在激光熔融切割中,工

27、件资料部分熔化,液態资料被氣體吹走,构成切縫.切割僅在液態下進行,故稱為熔融切割.切割時在與激光同軸的方向供給高純度的不活潑氣體,輔助氣體僅將熔融金屬吹出切縫.不與金屬反應.3.2 激光火焰切割 與激光熔融切割不同,激光火焰切割运用活潑的氧氣作為輔助氣體.由於氧與已經熾熱了的金屬發生化學反應,釋放出大量的熱,結果是资料進一步被加熱.3.3 激光氣化切割在激光氣化切割中,依托極高的能量密度將切縫處的资料氣化.這種方法切割時金屬很快蒸發,可防止熔滴飛濺.選擇切割方法,需考慮它們的特點和板件的资料,有時也要考慮切割的形狀.由于氣化相對熔化需求更多的熱量,因此激光熔融切割的速度比激光氣化切割的速度快,

28、激光火焰切割則借助氧氣與金屬的反應熱使速度更快;同時,火焰切割的切縫寬,粗糙度高,熱影響區大因此切縫質量相對較差,而熔融切割割縫平整,外表質量高,氣化切割因沒有熔滴飛濺,切割質量最好.另外,熔融切割和氣化切割可獲得無氧化切縫,對于有特殊要求的切割有重要意義.普通的资料可用火焰切割完成,假设要求外表無氧化,則須選擇熔融切割,氣化切割普通用于對尺寸精度和外表光潔度要求很高的情況,故其速度也最低.另外,切割的形狀也影響切割方法,在加工精細的工件和尖銳的角時,火焰切割能够是危險的,因為過熱會使細小部位燒損.4. 運行方式激光器經常運行在連續輸出方式.為了得到最正确的切割質量,對于給定的资料,有必要調整

29、進給速率,例如拐彎時的加速,減速和延時.因此,在連續輸出方式下,降低功率是不夠的,必須通過變化脈沖來調整激光功率.下表列出了各種不同的激光運行方式、應用范圍和舉例激光方式圖形表示應用舉例連續方式低壓切割普通切割高壓切割用氧氣切結構鋼用氮氣切不銹鋼用氮氣切鋁板調制方式切角加速和剎車激光功率與切割速度相關可以防止切角時的燒痕普通脈沖方式穿孔薄板精細加工切結構鋼 精細穿孔切小孔 精細切割超脈沖方式穿孔加工高反射率资料用氮氣切割銅用氧氣切割不銹鋼用氧氣切割耐熱鋼超強脈沖方式穿孔厚板精細加工變頻穿孔:增頻穿孔速度快用氧氣切割鋅板在連續方式下,激光輸出的功率是恆定的,這使得進入板料的熱量比較均勻.它適合于

30、普通情況下較快速的切割,一方面可以提高任务效率,另一方面也是防止熱量集中導致熱影響區組織惡變的需求.調制方式的激光功率是切割速度的函數,它可以通過限制在各點處的功率使進入板料的熱量坚持在相當的低程度,從而防止切縫邊緣的燒傷.由于它的控制比較復雜,因此效率不是很高,只在短時段內运用.脈沖方式雖可細分為三種情況,實質上只是強度的差別.往往根據资料的特性和結構的精度來選擇.5. LASER切割特點:5.1狹的直邊割縫5.2最小的鄰邊熱影響區5.3極小的部分變形 5.4工件無機械變形 5.5無刀具磨損 5.6切割资料無需考慮它的硬度5.7與自動化裝備結合很方便,容易實現切割過程自動化 5.8由于不存在

31、對切割工件限制,激光束具有無限的仿形切割才干 5.9與計算要相結合,可整張排料節省资料 6. 氣體參數的控制在實際的Laser切割過程中,還要有輔助氣體的參與.輔助氣體不但可以將熔渣及時吹走,還起到冷卻工件和清潔透鏡的作用.選用不同的輔助氣體,更能夠改變切割的速度及割縫外表質量,對特殊金屬的切割具有艰苦意義.影響氣體參數包括氣體類型、氣體壓力和噴嘴直徑.(1) 輔助氣體類型 輔助氣體類型有氧氣、空氣、氮氣和氬氣.氧氣適合於厚板切割、高速切割和極薄板切割;空氣適合於鋁板、非金屬及鍍鋅鋼板的切割,在一定程度上它可以減少氧化膜且節省本钱;氮氣作為切割時的保護氣體可防氧化膜發生,防止燃燒(在板料較厚時

32、容易發生);氬氣用於鈦金屬切割.(2) 氣體壓力 氣體壓力分高壓和低壓兩種,根據Laser機的技術參數,高壓最大為20兆帕,低壓最大為5兆帕.選擇壓力的依據有板料厚度、切割速度、熔化金屬的粘度和激光功率.當料厚較大,切速較快,金屬液體的粘度較高時,可選用高一些的壓力;相反,對于薄料、慢速切割或液態粘度小的金屬,則可選擇適當的低壓.功率較大時適當添加氣體壓力對冷卻周圍资料是有益的,它適用于有特殊要求的場合.不论選用怎樣的壓力,其原則都是在保証吹渣效果的前提下盡能够經濟.(3) 噴嘴直徑噴嘴直徑的選取與氣體壓力的選擇原則上是一樣的,但它還與切割方法有關.對于以氧氣作為輔助氣體的切割,由于金屬的燃燒

33、,割縫較寬,要想迅速有效地吹走熔渣,得選用大直徑的噴嘴才行,對于采用脈沖切割的場合,割縫較小,不宜選用太大的噴嘴.有時噴嘴大小的選擇會與壓力選擇相矛盾,在不能兩全的情況下,通過調節噴嘴與切縫的距離也能起到一定的作用.7. 资料特性與Laser加工的關系 工件切割的結果能够是切縫幹淨,也能够相反,切縫底部挂渣或切縫上帶有燒痕,其中很大的一部分是由资料引起的.影響切割質量的要素有:合金成分、资料顯微結構、外表質量、外表處理、反射率、熱導率、熔點及沸點.通常合金成分影響资料的強度可焊性搞氧化性和耐腐蝕性,所以含碳量越高越難切割;晶粒細小切縫質量好;假设资料外表有銹蝕,或有氧化層,熔化時因氧化層與金屬

34、的性質不同,使外表產生難熔的氧化物,也添加了熔渣,切縫會呈不規則狀;外表粗造減少了反光度,提高熱效率,經噴丸處理后切割質量要好許多.導熱率低則熱量集中,效率高.因此晶粒細小,外表粗糙、無銹蝕、導熱率低的资料容易加工. 含碳量高、外表有鍍層或涂漆、反光率高的资料較難切割.含碳量高的金屬多屬于熔點比較高的金屬,由于難以熔化,添加了切穿的時間.一方面,它使得割縫加寬,外表熱影響區擴大,呵斥切割質量的不穩定;另一方面,合金成分含量高,使液態金屬的粘度添加,使飛濺和挂渣的比率提高,加工時對激光功率、氣吹壓力的調節都提出了更高的要求.鍍層和涂漆加強的光的反射,使熔融因難;同時,也添加了熔渣的產生.8. L

35、aser切割應留意的問題 前面分析了Laser切割最主要的幾個技術參數,它們決定了切割工藝的主要方面.但並不是只需把握了這就一定能加工出高質量的產品,還有幾個問題是特別需求引起留意的;8.1切速的選擇 激光切割的速度最大可達200300mm/s,實際加工時往往只需最大速的1/3 1/2,因為速度越高,伺服機構的動態精度就越低,直接影響切割質量.有實驗阐明,切割圓孔時,切速越高,孔徑越小,加工的孔圓度就越差.只需在長邊直線切割時才可以运用最大速切割以提高效率.8.2 切割的引線和尾線在切割操作中,為了使割縫啣接良好,防止始端和終點燒傷,经常在切割開始和結束處各引一段過渡線,分別稱作引線和尾線.引

36、線和尾線對工件本身是沒有用的,因此要安排在工件范圍之外,同時留意不能將引線設置在尖角等不易散熱處.引線與割縫的連接盡量采用圓弧過渡,使機器運動平穩並防止轉角停頓呵斥燒傷.8.3尖角的加工用走圓弧加工出鈍角如有能够,防止加工沒有圓弧的角.帶圓弧的角有以下好處:軸運動的動態性能好.熱影響區小.產生的毛刺少.對於不帶圓角的邊角,可以設定的最大半徑是切縫寬度的一半.此時切割出來的邊角是沒有圓角的.用圓孔成角法在薄板上切割尖角當在薄板上高速切割時,建議运用圓孔成角法切割尖角,它有以下好處:切割尖角時,軸向變化均勻.切角時,切速恆定.防止了軸振動,防止毛刺生成.尖角處的熱影響區小.用延時法在厚板上切割尖角

37、切割厚板時,假设還运用圓孔成角法,尖角周圍會過熱.此時應采用參數:“Critical angle ,dwell time來切割尖角.機器運動到尖角處,停頓特定的時間,然后繼續轉向運動.9.二次切割:LASER二次加工: 因工藝上的需求或設計變更,要求對废品或半废品進行補切割加工 例:如下之鐳射二次加工圖形:其中: 1為工件定位外形(輔助抓取定位原點作用)2為第一次切割的定位銷孔和避位孔3為第二次切割的工件外形加工原理: 通過第一次切割构成定位銷孔與避位孔,然后將需求二次切割的工件通過定位銷孔的配合准確定位,調入第二次切割程序切割二次加工圖元.操作步驟1.調入二次加工程式例如:上例圖形生成的程式

38、(01110101.LCC)如下:%()(#FORMAT#X2440Y1220)主程式N1G29X617.7Y417.7P1H1主程式N2G52X212.3Y112.3L1C0N2X265Y165L2N4G99N1000G28X405.4Y305.4L1P1(CODE=TEST-1)第一次切割子程序N1001G0X2.7Y2.7N1002G1Y5.4M04N2000G28X300Y200L2P2(CODE=TEST-2) 第二次切割子程序N2001G0X275Y155N2019G98&執行一遍該程式,則可獲得二次加工所需求的三個定位銷孔和避位孔2.程式代碼編輯(1)在主程式中刪除定位避位孔之程

39、式(普通規定了第一次切割之程式即L1程式) 在本例中即刪除:N2G52X212.3Y112.3L1CO(2)在主程式中的L2子程式前加G52 在本例中即將:N3X265Y165L2 (3)在G99程式行前参与G0X_Y_,作用是程序每執行完一次后到G0指定位置停顿停機, 方便二次加工取料,其中X,Y尺寸視實際情況定 在本例中程式修正為:N3G0X700Y500(4)依實際加工工件數目將主程式中的H1值修正為需求之數值 本例中設需加工10件產品,則將H1修正為H10注:在程式執行過程中,機台需將“INHIBIT鍵處于激活狀態3.將修正好之程式另存新檔在本例中修正好之程式如下:%()(#FORMA

40、T#X2440Y1220)N1G29X617.7Y417.7P1H10N2G52X265Y165L2N3GOX700Y500N4G99N1000G28X405.4Y305.4L1P1(CODE=TEST-1)第一次切割子程序N1001GOX2.7Y2.7N1002G1Y5.4M04N2019G98&將其另存新檔,本例可存為:01110201.LCC4.調入修正好之程序執行本例中調入01110201.LCC執行之10.LASER 常用加工參數clock: 傳感器識別了加工资料,激光器的功率就從根本功率升到穿孔功率z-m: 切割頭從距離Z處開始下降時,激光功率就從根本功率nozzle:穿孔噴嘴距離

41、達到,激光器功率才添加circle: 穿孔后以穿孔點為心,設定速率一半的速度切割一個直徑是2mm的圓,然后前往中心點以利於下一次切割,只在連續方式下有效,穿孔時間需重設flying: 快速穿孔,一切的停留時間都設為0,切割方案必須用M06(切割頭降低定位)編程,在M06和M07指令之間的一切路徑被視為一個切割單元,一切參數的改變只需執行M07指令之后才有效,飛行穿孔技術僅用于較薄资料.Modulation: 調制 在減速(轉彎,圓角和初始切割時的剎車減速)情況下調整激光功率,用額定速率的百分比表示閥直速率,當速率低于此值時,激光功率呈線性下降.Laser power cutting:功率 在普

42、通運行方式下,激光以最高速率切割時功率,用額定功率百分比表示Dwell time: 延時時間 僅在dwell功能有效時才有效,在轉角處進給長度為0,這使融化资料被吹氣除掉,光束不再偏離,盡能够選擇短的延時時間,防止角部熱現象Dynamic factor: 動態因子 V=900Df(RS)V 最大動態速率Df 動態因子R 半徑 S 擬合偏向 控制系統計算最高曲線給進速率該值與正常切割速度比較較小的設為當前切割速度Tool radius: 刀具半徑 切縫寬度的一半,該參數在切割方案中有G41,G42命令時才有效,數值變大,切割產品外圍變大,內孔變小,數值變小,切割產品外圍變小,內孔變大Focal

43、length: 焦距 焦點距板材上外表的距離注:事實上影響切割質量的主要參數為:速度,功率,焦距,汽壓. 常用的加工參數見附表11. LASER氣體 激光氣體激光氣體是由氦氣,氮氣,二氧化碳氣體按照一定比例混合,這個比例在工廠預定好,確保最正确性能,不要隨便調整,比例不當,能够會呵斥激光系統的失效和高壓電源的損害.二氧化碳CO2: 是激活物質,通過電荷放電,它被激發,然后電能轉換成紅外線氮氣N2: 氮氣將電荷放電產生的能量傳給二氧化碳,提高激光的輸出功率氦氣He: 氦氣能幫助坚持氣體中的電荷放電,並使二氧化碳易冷卻切割氣體:主要是N2或O2. N2切割的切割面比較光亮. O2切割的切割面由於资

44、料被氧化而發黑.注: LASER所用氣體均為高純度(均在99.99%以上).3.2切割頭的运用范圍:透鏡焦距inch光斑直徑um焦深長度mm运用范圍资料類型料厚范圍mm氣體類型氣體壓力bar5.001300.6結構鋼鍍鋅板不銹鋼合金85810O2N2 N2N25128168167.501901.4結構鋼不銹鋼合金201010O2N2 N25820820注:噴嘴分為HK及K兩種,如HK15表示高壓感應式,孔徑為1.5mm.下圖為切割頭的結構圖: 調節光心旋鈕 第二部分 HYPERLINK l 加工 加工工藝處理切割頭表示圖: 注:從以上切割頭結構尺寸圖中可看出成形工件的二次加工干涉范圍.2. 干

45、涉加工范圍(不同的噴嘴頭) 正常噴嘴 切削后的噴嘴(主要用于二次切割)注:噴嘴外的陰影區域為正常的無干涉加工范圍.二次切割定位銷規格規格(D)間隔表示圖3.08.00.1mmLASER加工參數及應用(1)范圍:X*Y(2500*1250) (2)激光束光俓通常為0.2mm(3)2512型加工料厚:機型SUSSPHCALCU1800W5mm10mm3.0mm薄材3000W10mm25mm5mm5mmLASER還可以加工木板,壓克力板及附有薄膜的金屬资料等.注: LASER機具有自動感應功能而非金屬它無法感應,因此加工時必須設定在每某一高度.,同時LASER機具有將薄膜割穿后再反复割金屬资料而不用

46、設定高度的功能.(4) LASER具有刻蝕功能.如:將文字或圖案刻在工件上(刻蝕深度与加工參數有關)(5) 任务台上劍柵之間的行距為50mm(二次加工時,如有干涉,可將干涉之劍柵取下),加工小工件時,假设工件在X方向的寬度小於50則工件切割完後就會從劍柵之間的空隙掉入廢料箱.假设工件在X方向的寬度大於50小於100假设工件切割完後剛好只需一個劍柵支撐, 也會掉入廢料箱.5. LASER二次切割落料原則:(1) 小工件(NCT只能單爪夾料時)采用先NCT再LASER二次切割.(通常LASER二次切割件上含有假设干小工件,但必須以銷釘孔定位.)(2) 以充分合理利用资料(1220*2440), 方

47、便NCT ,LASER加工為原則通常采用平均分的方法.即Y1取或580,X1取值小于580(也可根據工件的實際情況而定).薄材的加工:LASER加工是利用高壓氣體來完成, 依托劍柵(鐵材)的支撐,而在切割過程中资料會向下變形且經過劍柵處工件被燒黑.工藝處理時,通常先割一母板以避開工件的切割路徑,再將资料放在母板上或者將薄材放在專用支架(治具)上并繃緊拉直以防止接觸劍柵.LASER加工的優勢与缺陷(与NCT比較)直線切割速度比NCT快.可割不規則曲線割孔速度比NCT沖孔慢,LASER飛行切割的最快速度100個/分左右,而NCT的沖孔速度則超過400個/分.LASER的切割面光滑細膩,NCT步沖則

48、會留下接點(NCT的無接點刀具步距比較小,D型刀具長才25mm).結論:LASER適合割外形,NCT適合沖孔,如沒有現成的NCT刀具,則根據實際情況開NCT刀具.LASER加工的工藝處理及留意事項:(1) 在割五金件底孔時,必須加大0.05mm. 因為在切割起點与終點時會留有微小的接點.例 : 底孔為5.4應割成5.45注:五金件的底通常用NCT或模具加工,以保証加工精度. (2) 割工藝孔時寬度普通大于0.5mm, 越小毛刺越明顯. (3) 在從平面到凸包的斜面作二次切割時,速度必須很慢,實際上与切割等厚资料類似. (4) LASER為熱加工,割网孔及薄材受熱影響, 容易使工件變形. (5)

49、 一切工件的銳角如沒有特別要求在LASER加工時,必須按R0.5mm倒圓角. 三. HYPERLINK l NCT NCT加工相關事項第一部分 HYPERLINK l NCT 機床功能1. NCT加工原理數控機床是一種能夠適應產品頻繁變化的柔性自動化機床,加工過程所需的各種操作和步驟以及刀具與工件之間的相對位移量都用數字化的代號來表示,通過控制介質(如紙帶或磁盤)將數字信息送入專用的或通用的計算機,計算機對輸入的信息進行處理和運算,發出各種指令來控制機床的伺服系統或其它執行元件,使機床自動加工出所需求的工件或產品.2. NCT的主要結構(1) NC控制系統: 主要的控制指令都由此發出,並接纳機

50、床的各個部分發出、反饋回來的信息,進行集中處理,以控制機床的各個任务過程.(2) 液壓系統: 在NC控制系統支撐下的供沖頭沖擊所需的動力,執行T命令,m參數.(3) 冷卻系統: 帶走機床各個主頁部分在任务中產生的熱量,使機床在穩定的狀態下任务.(4) 任务台: 放置板材,由伺服電機控制XY軸進給,使板材加工位置和沖頭的工人相配合,是加工的主要場所.3. 常見的加工方式NCT加工有多種方式,比如沖网孔、段沖、蠶食、切邊角、自動移爪等,每一種加工方式都對應著特定的NC程序指令,运用相應的指令不僅使各種加工變得輕松,不易出錯,而且.本節將就這些典型的NCT加工方式作一些說明.(1) 沖网孔在計算機外

51、殼的樣品加工中,NCT经常加工數目惊人的散熱网孔.如下圖所示為网孔的分布種類之一:运用G36和G37指令可以實現网孔的加工,G36控制X方向,G37控制Y方向.指令格式如下 :G36 I d1 P n1 J d2 K n2 T 000G37 I d1 P n1 J d2 K n2 T 000I表示間隔,帶下劃線部分為I的值,正負號表示沿正方向或負方向.后面格式的含義一樣.P表示X方向沖孔數;表示Y方向間隔;K為Y方向沖孔數.T指令是用來指令所运用模具的位置,位于X、Y的位置之后.假设為一样模具繼續运用時,不断到另一只模具运用時才指定模具.(2) 連續沖(矩形)孔在NCT加工中,常會出現沖大的矩

52、形孔的情形,沖這種孔可采用小型矩形模具連續沖孔的方式.在NC指令中,它是由G67指令來完成的.此方式是由G72所設之基准開始,將平行X軸方向長e1,Y軸方向長e2的矩形,以長w1,寬w2的模具連續沖孔得到.指令格式如下:G67 I e1 J e2 P w1 Q w2 T 000运用正方形模時省略Q.例如圖中的矩形孔加工程序可用以下程式來完成:G72 G90 X560.00 Y370.00 G67 I 240.00 J 120.00 P30.00 T207上式中,G72是方式基准點指令,欲指定方式基准點,在坐標值前要加上G72.G72指令只需指示座標的作用,不能決定位置或實行沖孔,在其下一行,則

53、須是沖孔的指令. (3) 蠶食 在沒有Laser 切割機的情況下,有時加工一個尺寸較大的圓環或直長圓就用蠶食方式來做蠶食方式是從以G72所定的基准點為中心, r為半徑的圓周上與X軸夾角為1的點開始,在相距總共2的角度內,以直徑為的模具,作間隔為d的步沖.指令格式如下:G68 I r J 1 K 2 P Q d T 000兩個角前的“號表示方向,前的“號表示內外側,表示在圓的外側加工,表示在圓的內側加工.d表示蠶食間隔角度.舉例如下,圖中要切一個半徑為120的環形孔,環的角度為120,程序可以這樣編寫: G72 G90 X 600.00 Y 530.00G68 I120.00 J30.00 K1

54、20.00 P20 Q6.00 T303P為0時,即指在所指定半徑的圓周上作蠶食加工.蠶食也可以运用矩形刀具進行.如圖所示即是.模具對X軸設定為115(-245),加工進行的同時模具的角度也會自動補正.程式如下:G72 G90 X400.00 Y500.00G68 I60.00 J25.00 K45.00 P0 Q8.00 T220 C115.00基准點也要加工時.將G72刪除而將T220及C提到上一個塊.即 G90 X400.00 Y500.00 T220 CG68 I60.00 J25.00 K45.00 P0 Q8.00 C115运用G68指令要求相鄰沖孔間距不能超過8mm(對PEGA3

55、57)或8(對350spm機).否則會報警/假设要進行這樣的沖孔.可改用G78指令.其格式和G68一樣.(4) 切邊 G72 X350,Y210 G66 I120.00J45P30.00Q20.00D-0.15T256 如改為: G72 X350,Y210 G66 I120.00J45P-30.00Q-20.00D-0.15T256 則會在虛線部分加工.(5) 自動移爪每種型號的NCT機都有特定的加工范圍.VIP357型機的加工范圍是X:-101830 Y:-501270.假设X方向超越此范圍,可运用自動移爪指令G27加以調整.格式為G27 X 移動量.圖顯示了运用自動移爪方式的前后情況.圖中

56、畫剖線的是兩塊圓柱形押板,供夾爪松開時固定板料使之不發生移動用.夾爪松開后向外退,並向X軸正方向移動了300mm,然后向內進入到相應位置,夾緊.這樣就完成了移爪的全部動作.移爪前后的加工范圍和下面圖表示的那樣擴大了.假设是Y方向越此范圍,則能够出現危險.因為它意味著夾爪能够進入了危險區.危險區情況如圖所示.第一種情況,夾爪位于上下模之間,沖孔會損壞夾爪;第二種情況,雖然夾爪不會損壞,但资料因處于不同平面而變形.解決的方法是改變夾爪位置、改變模具刀位、改變模具尺寸或設計代用夾爪.從上面的說明已經可以體會到NCT加工的靈活與方便.通過丰富的NC指令可以實現各種各樣的沖孔、切邊、成形、敲出等方式的加

57、工,根本上能夠滿足樣品下料生產中的需求.假设NCT與Laser聯合运用,效率會更高.4. 资料特性與NCT加工的關系影響NCT加工的资料特性是资料塑韌性和资料硬度.普通來說,適中的硬度和塑韌性對沖裁加工是有益的.硬度太高會使沖裁力變大,對沖頭和精度都有壞的影響;硬度太低,使沖裁時變形嚴重,精度遭到很大的限制.與硬度對立是资料塑性,硬度高則塑性低,硬度低則塑性高.高的塑性對成形加工有利,但不適合于蠶食、連續沖裁,對沖孔和切邊也不太合適.低塑性能提高加工精度,但沖裁力會上升,不過只需不是低得離譜,影響也不是很大.韌性對加工時的反彈起很大的決定作用.適當的韌性對沖裁是有益的,它可以抑制沖孔時的變形程

58、度;韌性太高則使沖裁后反彈嚴重,反而影響了精度. 第二部分 HYPERLINK l NCT加工工藝 加工工藝處理加工范圍:型號X方向Y方向VIP357-10 x1840-50y1270VIP255-10 x1210-50y1270Y方向定位位置型號距原點定位位置VIP357定位銷 45 定位檔塊130210VIP255定位銷 59夾爪相關數據网孔沖壓1)沖网孔時以G36方式加工速度最快2)單位面積內超過25%的网孔,則沖壓會導致资料變形,此時必須進行適當的工藝處理.通常是先NCT用整張资料沖壓,工件沖完后再進行校平.假设有非常重要的尺寸必須保証精度時可考慮校平后二次加工.3) 网孔的大小及相互

59、間距不一致時,在公差范圍內与客戶協商改為一致,以便后續量產開模(如:NCT開多頭沖).NCT加工的平安距離刀具型號ABCDE不影響變形50708090100刀具直徑25.947.888.9125.4158.7特殊刀具加工時應以實際的上模尺寸為準,必要時可將上模套磨削處理進行避位沙拉孔的加工由于沙拉孔的成形是擠壓而成,導致资料沖壓后變形.(1)沙拉孔的補料范圍在中心位置距邊緣小于10mm時以補料處理.距邊緣大于15mm時則不補料.距邊緣在1015mm時則應依據沙拉孔的實際情況確定能否補料.沖雙沙拉孔時,兩沙拉孔大圓之間距離大于5mm則不會相互影鄉, 小于5mm則必須進行加沖一次以減少變形.注:沖

60、沙拉孔時必須以實際的五金件進行試配.如:拉釘 ( HYPERLINK 附件類常用拉釘規格數據.doc 樣品中心所常用的拉釘規格見附表).(2) 沙拉孔的補料方式 以提高加工速度,保證品質(減少接點)為目的單個沙拉孔補料以大徑為基準兩側各偏5mm此為長邊(假設此長為A)則另一邊為A/2+1選擇SQA+1的方刀沖.兩個以上沙拉孔一同補料以寬為10mm長依實際情況而定的方式補料.(3) 沙拉孔的預孔選擇尺寸普通情況按如下原則進行: 90沙拉 預=成形底孔+0.2&0.3100沙拉 預=成形底孔+0.3&0.5120沙拉 預=成形底孔+0.5&0.6140沙拉 預=成形底孔+0.7&0.87. 壓線處

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025-2030快递产业市场深度调研及前景趋势与投资研究报告

- 2025-2030帐篷产业市场深度分析及前景趋势与投资研究报告

- 2025-2030工艺灯笼纸行业市场发展分析及发展趋势与管理策略研究报告

- 2025-2030小耳朵猪养殖行业发展分析及投资战略研究报告

- 2025-2030家居服行业市场发展分析及发展趋势前景预测报告

- 2025-2030婴幼儿沐浴露行业市场现状供需分析及投资评估规划分析研究报告

- 2025-2030塑料盒行业市场发展分析及前景趋势与投融资发展机会研究报告

- 2025-2030基于电子商务的击剑器材行业市场现状供需分析及重点企业投资评估规划分析研究报告

- 2025-2030在线过程粘度计行业市场现状供需分析及重点企业投资评估规划分析研究报告

- 2025-2030国蒲地蓝行业供需形势与投资战略研究研究报告

- 2022年青海公务员考试申论试题(县乡卷)

- 电梯日管控、周排查、月调度内容表格

- 风电场项目可行性研究报告

- 临床医学专业医学影像学习题集

- 演唱会招商方案

- 赌博婚内协议书范文范本

- 冀人版六年级科学下册全册单元提升测试卷含答案

- 马工程《文学理论》

- 业务拓展经理招聘笔试题及解答(某大型国企)

- 医疗人员岗位责任制度

- 钢铁项目环评报告 - 14环境经济损益分析

评论

0/150

提交评论