版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

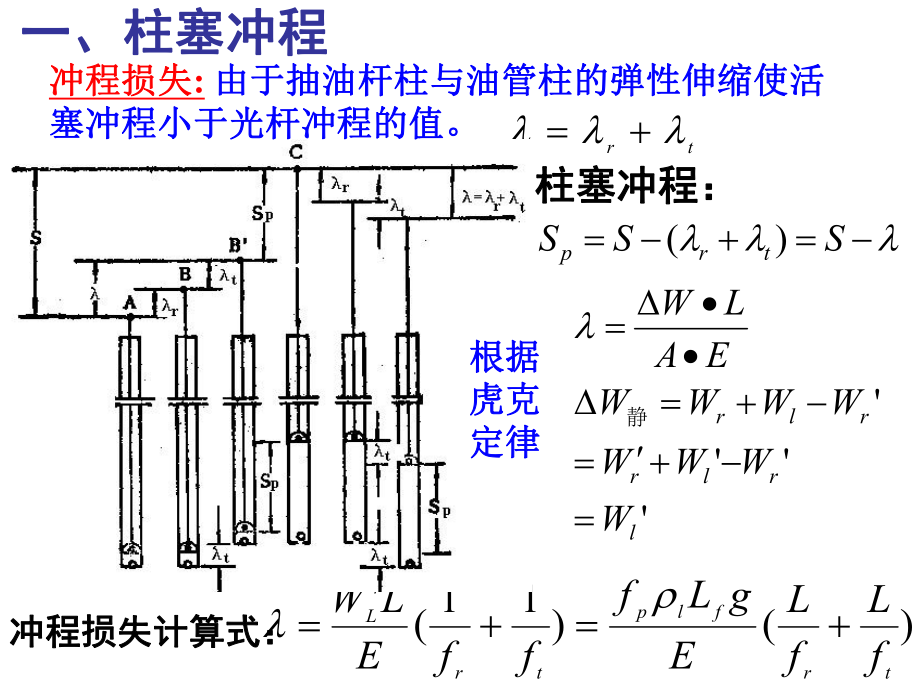

1、tQQ/第四节第四节 泵效计算泵效计算泵效:泵效:在抽油井生产过程中,实际产量与理论产在抽油井生产过程中,实际产量与理论产量的比值。量的比值。影响泵效的因素(3) (3) 漏失影响漏失影响(1) (1) 抽油杆柱和油管柱的弹性伸缩抽油杆柱和油管柱的弹性伸缩SSp入(2) (2) 气体和充不满的影响气体和充不满的影响活液VV(4) (4) 体积系数的影响体积系数的影响lBB1 从泵三个基本工作环节出发:从泵三个基本工作环节出发:活塞让出体积活塞让出体积液体进泵液体进泵液体从泵内排出液体从泵内排出一、柱塞冲程一、柱塞冲程 液柱载荷交替地由油管转移到抽油杆柱和由抽油杆柱液柱载荷交替地由油管转移到抽油

2、杆柱和由抽油杆柱转移到油管,使杆柱和管柱发生交替地伸长和缩短。转移到油管,使杆柱和管柱发生交替地伸长和缩短。( (一一) )静载荷作用下的柱塞冲程静载荷作用下的柱塞冲程柱塞冲程小于光杆冲程柱塞冲程小于光杆冲程抽油杆柱和油管柱的弹性伸缩抽油杆柱和油管柱的弹性伸缩交变载荷作用交变载荷作用第四节第四节 泵效计算泵效计算1)A B驴头上驴头上行,游动阀关闭,行,游动阀关闭, 抽抽油杆加载油杆加载W l ,杆伸,杆伸长长r 。2)B B与此同与此同时,管卸载时,管卸载W l ,缩,缩短短t ,活塞与衬套无,活塞与衬套无相对位移,吸入阀关相对位移,吸入阀关闭。闭。3)B C吸入阀吸入阀打开,打开,BC=S

3、p =S-(r + t )=S- 上冲程中:抽油杆加载,油管卸载。上冲程中:抽油杆加载,油管卸载。一、柱塞冲程一、柱塞冲程1 1)C-C-D,D,抽油抽油杆卸载,缩短杆卸载,缩短r r ;2 2)D-D-D D,油管,油管加载,伸长加载,伸长t t ;3 3)D-D-E,E,游动游动阀打开,阀打开,D DE=Sp=S-(r + E=Sp=S-(r + t )t )下冲程:开始时固定阀关闭。下冲程:开始时固定阀关闭。一、柱塞冲程一、柱塞冲程)()11(trflptrLfLfLEgLfffELW冲程损失计算式:冲程损失计算式: SSStrp)(柱塞冲程:柱塞冲程:tr根据根据虎克虎克定律定律lrl

4、rrlrWWWWWWWWEALW静冲程损失冲程损失: 由于抽油杆柱与油管柱的弹性伸缩使活由于抽油杆柱与油管柱的弹性伸缩使活塞冲程小于光杆冲程的值。塞冲程小于光杆冲程的值。 一、柱塞冲程一、柱塞冲程)(1miriitflpfLfLEgLf多级抽油杆的冲程损失:多级抽油杆的冲程损失:冲程损失的影响因素分析:冲程损失的影响因素分析:(2) (2) 抽油杆和油管的性质、组合;抽油杆和油管的性质、组合;(3) (3) 下泵深度;下泵深度;(4) (4) 抽油泵的规格。抽油泵的规格。(1) (1) 生产流体的性质;生产流体的性质;若各级杆及油管的钢级不同,则E单独取值一、柱塞冲程一、柱塞冲程上死点:上死点

5、:aA 最大,向下;最大,向下;Fi最大,向上,杆压缩,最大,向上,杆压缩,多向上移动多向上移动下死点:下死点:aA 最大,向上;最大,向上;Fi最大,向下,杆拉长,最大,向下,杆拉长,多向下移动多向下移动活塞冲程比只有静载荷作用时要增加活塞冲程比只有静载荷作用时要增加 :( (二二) )考虑惯性载荷后柱塞冲程的计算考虑惯性载荷后柱塞冲程的计算 i柱塞冲程增加量: 一、柱塞冲程一、柱塞冲程根据虎克定律,惯性载荷引起的柱塞冲程增量根据虎克定律,惯性载荷引起的柱塞冲程增量( (由由于抽油杆柱上各点所承受的惯性力不同,计算中近似取于抽油杆柱上各点所承受的惯性力不同,计算中近似取其平均值其平均值) )

6、:)1(179022)1(17902222lrEfLSNWEfLIlrEfLSNWEfLIrrrrdrrrrd 上冲程:上冲程:)1(179022)1(17902222lrEfLSNWEfLIlrEfLSNWEfLIrrrrdrrrrd 下冲程:下冲程:EALsgWEALsnWrrrri2221790* * * 惯性载荷增加惯性载荷增加s sp p ,同时,同时W Wmaxmax增增加,加,W Wminmin降低,杆受力条件变差。所降低,杆受力条件变差。所以,不采用增加惯性载荷的方法增加以,不采用增加惯性载荷的方法增加s sp p ,即不采用快抽。,即不采用快抽。一、柱塞冲程一、柱塞冲程在在静

7、载荷静载荷和和惯性载荷惯性载荷的共同作用下,的共同作用下,活塞冲程活塞冲程为:为:)211 ()17901 (22EfLgWssEfLnWsssrrprrip 考虑到弹性波在抽油杆中的传播速度考虑到弹性波在抽油杆中的传播速度 ,上,上式还可写成:式还可写成: Ea )21(2sspaL 其中:其中:一、柱塞冲程一、柱塞冲程( (三三) )抽油杆柱的振动对柱塞冲程的影响抽油杆柱的振动对柱塞冲程的影响液柱载荷交变作用液柱载荷交变作用抽油杆柱变速运动抽油杆柱变速运动抽油杆柱振动抽油杆柱振动抽油杆柱变形抽油杆柱变形理论分析和实验研究表明:理论分析和实验研究表明:抽油杆柱本身振动的抽油杆柱本身振动的位相

8、在上、下冲程中几乎是对称的,即如在上冲位相在上、下冲程中几乎是对称的,即如在上冲程末抽油杆柱伸长,则在下冲程末抽油杆柱缩短;程末抽油杆柱伸长,则在下冲程末抽油杆柱缩短;反之亦然。反之亦然。一、柱塞冲程一、柱塞冲程 APIAPI方法:方法:抽油杆柱振抽油杆柱振动对柱塞冲动对柱塞冲程的影响存程的影响存在着在着冲次、冲次、冲程配合的冲程配合的有利与不利有利与不利区域区域。一、柱塞冲程一、柱塞冲程 液液进进泵泵减减少少泵泵入入口口气气体体进进泵泵通通常常:VPPb气锁:气锁:由于气体在泵内的压缩和膨胀,使得吸入由于气体在泵内的压缩和膨胀,使得吸入阀无法打开而抽不出油,这种现象称为阀无法打开而抽不出油,

9、这种现象称为“气锁气锁”。pVV o 充满系数充满系数:是指每冲次吸入泵内的原油是指每冲次吸入泵内的原油(或液体或液体)的的体积体积 与活塞让出容积与活塞让出容积 之比,即之比,即 oVpV二、气体和充不满的影响定义定义 为泵内的为泵内的气油比;气油比;0gRsK00VVRgg可导出可导出充满系数充满系数表达式为:表达式为:0011ggsRRK为泵的为泵的余隙比余隙比; pssVVK推导过程如下:推导过程如下:psogogoggoVVKsVRVVVR又ogopgpsooVRVVVVVVgospoRVVV1gogospsgospsooRRVVVRVVVVV11gogosgogopspgogosp

10、poRRKRRVVVRRVVVV111111sssKVVsVpK以以减减少少距距定定阀阀尔尔时时,应应减减少少防防冲冲在在不不撞撞击击固固应应使使),1 进泵或使用气锚以减少气体减少口压力,增加沉没度,增加泵入)goRRgo,2为稠油,可以降粘。施,优选抽汲参数,若沉没度,实施增产措采用:加深泵挂,增加高,造成冲不满,可以若油层能量低或o 讨论:讨论:gogosRRK11泵充满程度的影响因素分析:1 . 0)1)(iwspgopfRRR1 . 0)1)(1 . 0iwspgopfRRR2211VPVP改为改为说明:说明:三、泵的漏失三、泵的漏失(1) (1) 排出部分漏失排出部分漏失(2) (

11、2) 吸入部分漏失吸入部分漏失(3) (3) 其它部分漏失其它部分漏失 如油管丝扣、泵的连接部分及如油管丝扣、泵的连接部分及泄油器不严等泄油器不严等影响影响泵效泵效漏失漏失漏失很难计算,漏失很难计算,除了新泵可根据试泵实验测试结除了新泵可根据试泵实验测试结果和相关式估算外,泵由于磨损、砂蜡卡和腐蚀果和相关式估算外,泵由于磨损、砂蜡卡和腐蚀所产生的漏失以及油管丝扣、泵的连接部分和泄所产生的漏失以及油管丝扣、泵的连接部分和泄油器不严等所产生的漏失很难计算油器不严等所产生的漏失很难计算柱塞与衬套间隙漏失计算静止条件下的漏失量:lHgDeq1231pDeq212活塞向上运动时上带液量:pDelHgDe

12、qqq21.12321总漏失量为: ()/1/ppptpf S nBSQBQf SnSB 不考虑漏失时,泵效为:考虑漏失时,则泵效为:(1)(1)/lltQBQ ltqQ漏失系数: 泵效的高低,是反映抽油设备利用率和管理水泵效的高低,是反映抽油设备利用率和管理水平的一个重要指标。平的一个重要指标。 油层方面:油层方面:泵效同油层条件有相当密切的关系,泵效同油层条件有相当密切的关系,因此,提高泵效的一个重要方面是要从油层着手,因此,提高泵效的一个重要方面是要从油层着手,保证油层有足够的供液能力。保证油层有足够的供液能力。应加强注水,实施应加强注水,实施增产措施。增产措施。井筒方面:井筒方面:提高

13、泵效应采取下述措施:提高泵效应采取下述措施: 1. 选择合理的工作方式选择合理的工作方式 选择合理的工作方式来提高泵效的选择合理的工作方式来提高泵效的基本原则基本原则是:是: 四、提高泵效的措施 1) 当抽油机已选定,并且设备能力足够大时,在保证当抽油机已选定,并且设备能力足够大时,在保证产量的前提下,应以产量的前提下,应以获得最高泵效获得最高泵效为基本出发点来调整为基本出发点来调整抽汲参数抽汲参数。2) 当产量不限时,应在设备条件允许的前提下,以获当产量不限时,应在设备条件允许的前提下,以获得得尽可能大的产量尽可能大的产量来提高泵效。来提高泵效。调整抽汲参数时,在保证调整抽汲参数时,在保证f

14、p、s和和n的乘积不变的乘积不变(即理论排量即理论排量一定一定)的条件下,虽然可以任的条件下,虽然可以任意调整三个参数,但当其组意调整三个参数,但当其组合不同时,冲程损失、气体合不同时,冲程损失、气体的影响及漏失的影响也不同。的影响及漏失的影响也不同。此外,对于深井抽汲时,要此外,对于深井抽汲时,要充分注意振动载荷影响的充分注意振动载荷影响的s和和n配合不利区。配合不利区。 2. 使用油管锚使用油管锚 使用油管锚将油管下端固定,则可消除油管变使用油管锚将油管下端固定,则可消除油管变形,从而减小冲程损失。形,从而减小冲程损失。合理利用合理利用套管气套管气带喷井:带喷井:利用气能举油,加油嘴控制利

15、用气能举油,加油嘴控制不带喷井:不带喷井:稳定液面和产量,减少脱稳定液面和产量,减少脱气后引起的油粘度增加气后引起的油粘度增加正常抽油井:正常抽油井:增加沉没度,或安装气锚以减少气增加沉没度,或安装气锚以减少气体进泵体进泵3. 合理利用气体能量及减少气体影响合理利用气体能量及减少气体影响321a 简单气锚1孔眼;2吸入管;3外筒6754b 井下分离器4中心管;5外筒;6套管;7封隔器气 油气锚分离原理新投产或转抽新投产或转抽的油井的油井 要合理地选要合理地选择抽油设备择抽油设备 油井投产后,油井投产后,设备的工作状设备的工作状况和油层工作况和油层工作状况发生变化状况发生变化时时 要对原有要对原

16、有的设计进的设计进行调整行调整需要对采需要对采油系统选油系统选择设计择设计 第五节 有杆抽油系统设计 有杆泵抽油系统选择设计应遵循的有杆泵抽油系统选择设计应遵循的原则原则是:是: 1)符合油井及油层的工作条件;符合油井及油层的工作条件; 2)充分发挥油层的生产能力;充分发挥油层的生产能力; 3)设备利用率较高且有较长的免修期;设备利用率较高且有较长的免修期; 4)有较高的系统效率和经济效益。有较高的系统效率和经济效益。 有杆泵抽油系统设计有杆泵抽油系统设计方法方法: 1)不限定产量设计;不限定产量设计; 2)给定产量设计;给定产量设计; 将有杆泵系统从油层到地面,作为统一的系统来将有杆泵系统从

17、油层到地面,作为统一的系统来进行合理地选择,具体设计进行合理地选择,具体设计步骤步骤为:为:1) 根据油井产能和设计排量确定井底流压;根据油井产能和设计排量确定井底流压;2) 根据油井条件确定沉没度和沉没压力;根据油井条件确定沉没度和沉没压力;3) 应用多相垂直管流理论或相关式确定下泵深度;应用多相垂直管流理论或相关式确定下泵深度;4) 根据油井条件和设备性能确定冲程和冲次;根据油井条件和设备性能确定冲程和冲次;5) 根据设计排量、冲程和冲次,以及油井条件选择根据设计排量、冲程和冲次,以及油井条件选择抽油泵;抽油泵;6) 选择抽油杆,确定抽油杆柱的组合;选择抽油杆,确定抽油杆柱的组合;7) 选

18、择抽油机、减速箱、电动机及其它附属设备。选择抽油机、减速箱、电动机及其它附属设备。 井底流压是根据油井产能和设计排量来确井底流压是根据油井产能和设计排量来确定的。当设计排量一定时,由油井产能可确定定的。当设计排量一定时,由油井产能可确定相应排量下的井底流压。相应排量下的井底流压。设计排量一般是由配设计排量一般是由配产方案给出的产方案给出的。由。由IPR曲线求流压。曲线求流压。一、一、 井底流压的确定井底流压的确定 沉没度沉没度是根据油井的是根据油井的产量、气油比、原油粘度、含产量、气油比、原油粘度、含水率以及泵的进口设备水率以及泵的进口设备等条件来确定,等条件来确定,一般原则一般原则是:是:

19、1) 生产气油比较低(生产气油比较低(80m3/m3),并且控制套管压力生,并且控制套管压力生产时,沉没度应保持在产时,沉没度应保持在150 m以上;以上;二、二、 沉没度和沉没压力的确定沉没度和沉没压力的确定 3) 当产液量高、液体粘度大当产液量高、液体粘度大(如稠油或油水乳化液时如稠油或油水乳化液时),沉没度还应更高一些,沉没度还应更高一些,大于大于200m. 4)装气锚时,沉没度应小些。装气锚时,沉没度应小些。 当沉没度确定后,便可利用有关方法计算或根据当沉没度确定后,便可利用有关方法计算或根据静液柱估算泵吸入口压力静液柱估算泵吸入口压力Pin。Pin=Pc+Ps三、下泵深度的确定 当井

20、底流压当井底流压Pwf和泵吸入口压和泵吸入口压力力Pin确定之后,确定之后,应用应用多相管流多相管流计算方法,可计算方法,可求出泵吸入口求出泵吸入口在油层中部以在油层中部以上的高度上的高度Hp,则下泵深度则下泵深度Lp为油层中部深为油层中部深度度Ho减去减去Hp 。qTP、hwfPfhpumphtPcPoutPinPiqwfiP 四、四、 冲程和冲次的确定冲程和冲次的确定 冲程和冲次是确定抽油泵直径、计算悬点载荷的冲程和冲次是确定抽油泵直径、计算悬点载荷的前提,选择时应遵循下述前提,选择时应遵循下述原则原则: 1)一般情况下应采用大冲程、小泵径的工作方式,一般情况下应采用大冲程、小泵径的工作方

21、式,这样既可以减小气体对泵效的影响,也可以降低液这样既可以减小气体对泵效的影响,也可以降低液柱载荷,从而减小冲程损失。柱载荷,从而减小冲程损失。 2)对于原油比较稠的井,一般是选用大泵径、大冲对于原油比较稠的井,一般是选用大泵径、大冲程和低冲次的工作方式。程和低冲次的工作方式。 3) 对于连抽带喷井,则选用高冲次快速抽汲,以增对于连抽带喷井,则选用高冲次快速抽汲,以增强诱喷作用。强诱喷作用。 四、四、 冲程和冲次的确定冲程和冲次的确定4) 深井深井抽汲时抽汲时,要注,要注意振动意振动载荷影载荷影响和配响和配合不利合不利区。区。 四、四、 冲程和冲次的确定冲程和冲次的确定5) 所选择的冲程和冲次

22、应属于抽油机提供的选所选择的冲程和冲次应属于抽油机提供的选择范围之内。择范围之内。抽油机参数表抽油机参数表抽油机抽油机型号型号CYJ3-1.5-6.5HBCYJ3-1.5DCYJ4-1.5-13HBCYJ4-1.5D悬点最大负荷(悬点最大负荷(KN)30304040冲程(冲程(m)0.9,1.2,1.50.9,1.2,1.50.9,1.2,1.50.9,1.2,1.5冲次(冲次(r/min)7,9,127,9,127,9,127,9,12减速机额定扭矩减速机额定扭矩(KN.m)6.53(现配(现配6.5)136.5电动机功率(电动机功率(KW)3平衡方式平衡方式曲柄平衡曲柄平

23、衡吊重平衡吊重平衡曲柄平衡曲柄平衡吊重平衡吊重平衡 五、抽油泵的选择 抽油泵的选择包括抽油泵的选择包括泵径、泵的类型泵径、泵的类型及其及其配合间隙配合间隙的选择。的选择。 泵径是根据前面确定的冲程、冲次、配泵径是根据前面确定的冲程、冲次、配产方案给出的设计排量以及统计给出的泵效,产方案给出的设计排量以及统计给出的泵效,由计算得出。由计算得出。vpsnfQ1440 表表 活塞与衬套的配合间隙选择活塞与衬套的配合间隙选择配合等级 配合尺寸,mm 适 用 条 件 一一 级级 0.02-0.07 下泵深度大,含砂少,下泵深度大,含砂少,粘度较低的油井粘度较低的油井 二级二级 0.07-0.12 含砂不

24、多的油井含砂不多的油井 三三 级级 0.12-0.17 含砂多,粘度高的浅含砂多,粘度高的浅井井 活塞和衬套的活塞和衬套的配合间隙配合间隙,要根据原油粘度、井温,要根据原油粘度、井温以及含砂量等资料来选择,参见下表:以及含砂量等资料来选择,参见下表: 五、抽油泵的选择 六、抽油杆强度计算及杆柱设计六、抽油杆强度计算及杆柱设计 抽油杆的选择抽油杆的选择主要包括确定抽油杆柱的主要包括确定抽油杆柱的长度、直径、长度、直径、组合及材料组合及材料。当下泵深度确定后,抽油杆柱的长度就确。当下泵深度确定后,抽油杆柱的长度就确定下来。抽油杆的制造材料决定了抽油杆的强度及其它定下来。抽油杆的制造材料决定了抽油杆

25、的强度及其它性能,应根据油井中的流体性质和井况来确定。性能,应根据油井中的流体性质和井况来确定。 不同直径抽油杆的组合,应保证各种杆径的抽油杆不同直径抽油杆的组合,应保证各种杆径的抽油杆在工作时都能够满足强度要求。在工作时都能够满足强度要求。 在交变负荷作用下,抽油杆柱往往是由于疲劳而发生破坏,而不是在最大拉应力下破坏。因此,抽油杆柱必须根据疲劳强度来进行计算。 1. 抽油杆强度校核方法抽油杆强度校核方法 抽油杆强度校核是保证抽油杆安全工作的前提条抽油杆强度校核是保证抽油杆安全工作的前提条件,其校核方法有两类(件,其校核方法有两类(奥金格奥金格和和修正古德曼方法修正古德曼方法)。)。(1) 奥

26、金格疲劳强度计算奥金格疲劳强度计算 不同部位均有破坏,抽油杆柱在工作时承受着不同部位均有破坏,抽油杆柱在工作时承受着交变交变负荷,因此,抽油杆受着由最小应力负荷,因此,抽油杆受着由最小应力 到最到最大应力大应力 变化的非对称循环应力作用。变化的非对称循环应力作用。minmaxrfPminminrfPmaxmax 非对称循环应力条件下的抽油杆强度条件为:非对称循环应力条件下的抽油杆强度条件为: 其中其中 :1cmaxac2minmaxa式中式中 , 分别为抽油杆柱的分别为抽油杆柱的折算应力折算应力、循环循环应力的应力幅值应力的应力幅值; 非对称循环疲劳极限应力,亦即抽油非对称循环疲劳极限应力,亦

27、即抽油杆的杆的许用应力许用应力,它与抽油杆的材质有关。,它与抽油杆的材质有关。ca1 (2) API法法(修正古德曼图修正古德曼图(Googman)的法的法) 图中阴影区为安全区,其图中阴影区为安全区,其条件条件为为:allmax式中式中 抽油杆许用抽油杆许用最大应力,计算式为:最大应力,计算式为: allSFTall)5625. 04(min 式中式中 , 最大应力和最小抗张强度;最大应力和最小抗张强度; 抽油杆使用系数,可参考抽油杆使用系数,可参考表表。allTSF 表表 抽油杆抗拉强度和使用系数抽油杆抗拉强度和使用系数钢级钢级适用介质适用介质适用条件适用条件抗拉强度抗拉强度N/mmN/m

28、m2 2无腐蚀无腐蚀盐水盐水含含H H2 2S SC C1.01.00.650.65 0.50.5轻、中载荷轻、中载荷620620794794D D1.01.00.7中、重载荷中、重载荷794794965965K K1.01.01.01.01.01.0腐蚀、轻、腐蚀、轻、中载荷中载荷588588794794H H1.01.01.01.01.01.0腐蚀、中、腐蚀、中、重载荷重载荷966-1136966-1136 常用常用应力范围比(应力范围比(Goodman百分比)百分比)来衡量抽油来衡量抽油杆柱使用情况。杆柱使用情况。%100minminmax allPL许许用用应应力力范

29、范围围实实际际使使用用的的应应力力范范围围 一般要求一般要求 小于小于100,并具有较高的值,并具有较高的值,以提高抽油杆的利用率。以提高抽油杆的利用率。PL油管油管等强度设计原则:等强度设计原则:.21PLPL%100iPL奥金格法:奥金格法:各级杆柱顶部各级杆柱顶部断面最大应力相等断面最大应力相等:2. 2. 抽油杆组合设计原则与步骤抽油杆组合设计原则与步骤: :APIAPI法:法:各级杆柱顶部断面上的各级杆柱顶部断面上的应应力范围比力范围比相等相等: :.2max1max1ci1) 根据下泵深度及泵径,假设一液根据下泵深度及泵径,假设一液柱载荷柱载荷Wlk; 2) 给最大和最小载荷分别赋

30、初值:给最大和最小载荷分别赋初值: pbkFWW 10maxpbvFFW 10min套管套管抽油泵抽油泵油管油管抽油杆柱设计步骤:抽油杆柱设计步骤:2. 2. 抽油杆组合设计原则与步骤抽油杆组合设计原则与步骤: :4) 计算段上端距油层中部的高度为计算段上端距油层中部的高度为 ,则 该 计 算 段 的 中 心 距 油 层 中 部 的 高 度则 该 计 算 段 的 中 心 距 油 层 中 部 的 高 度为为 ;5) 计算该段中心处的井温计算该段中心处的井温 以及原油与混合物的以及原油与混合物的粘度;粘度; 6) 求该段的最大载荷增量求该段的最大载荷增量 和最小载荷增量和最小载荷增量 ,并进行累积

31、:并进行累积: ; ; ;iHHH012)(10HHHaviaviHiWmaxiWmininniWW0maxmaxinniWW0minmin100jmminnjLHL3) 给定最下级抽油杆直径给定最下级抽油杆直径 ,取计算段长度,取计算段长度为为 ,以抽油泵为计算段的起点,其距油层中,以抽油泵为计算段的起点,其距油层中部的高度为部的高度为rjdiH pHH 07) 校核该段抽油杆,如不满足强度,则将抽油杆校核该段抽油杆,如不满足强度,则将抽油杆直径增大为直径增大为 ,返回步骤,返回步骤4)重新计算该段;如重新计算该段;如满足强度条件,则取起点满足强度条件,则取起点 ,返回步骤,返回步骤4) 继

32、继续计算上一段,直到井口为止;续计算上一段,直到井口为止;)1( jrd10HH 8) 计算液柱载荷计算液柱载荷 ,并与假设的液柱载荷,并与假设的液柱载荷比较,如满足精度要求,则计算结束;否则重新比较,如满足精度要求,则计算结束;否则重新假设液柱载荷假设液柱载荷 ,返回步骤,返回步骤2)再再次计算。次计算。 11caWkW12)(111)1(1cakkWWW下部加重杆柱,既可提高抽油杆刚度和强度,又可克服活塞下行阻力,以减小弯曲。七、 抽油机、减速箱、电动机及其它附属设备的选择 maxmaxWWmaxmaxMMmaxmaxNN 选择抽油机时,悬点载荷要 所选抽油机能够提供前面确定的冲程和冲次。

33、减速箱要, 。 电动机要 。 其它其它附属设备附属设备要根据油井具体情况和某些要根据油井具体情况和某些特殊要求进行选择特殊要求进行选择.此外,还要考虑这些设备此外,还要考虑这些设备应满足以后调参以及油井条件变化的需要。应满足以后调参以及油井条件变化的需要。八、钢杆-玻璃钢杆组合杆柱抽油技术玻璃钢杆优点(1) (1) 重量轻,重量轻,可减少设备投资,节省能源和增加可减少设备投资,节省能源和增加下泵深度。下泵深度。(2) (2) 弹性好,可以实现超冲程。弹性好,可以实现超冲程。(3) (3) 耐腐蚀,可减少断脱事故。耐腐蚀,可减少断脱事故。玻璃钢杆缺点玻璃钢杆缺点(1) (1) 价格贵:是钢质抽油

34、杆的价格贵:是钢质抽油杆的1.8倍。倍。(2) (2) 不能承受轴向压缩载荷不能承受轴向压缩载荷(底部加重以保证受(底部加重以保证受 拉),使用温度不能超过拉),使用温度不能超过93.393.3。(3) (3) 报废杆不能溶化回收利用。报废杆不能溶化回收利用。目前钢玻璃钢组合杆柱设计理论与普通全钢杆设计相同。(4) (4) 怕磨损和碰伤。怕磨损和碰伤。第六节第六节 有杆抽油系统工况分析有杆抽油系统工况分析(1) (1) 了解油层生产能力及工作状况,分析是了解油层生产能力及工作状况,分析是否已发挥了油层潜力,分析、判断油层不正否已发挥了油层潜力,分析、判断油层不正常工作的原因常

35、工作的原因测动液面测动液面;(2) (2) 了解设备能力及工作状况,分析设备是了解设备能力及工作状况,分析设备是否适应油层生产能力,了解设备潜力,分析否适应油层生产能力,了解设备潜力,分析判断设备不正常的原因判断设备不正常的原因测示功图测示功图;(3) (3) 分析检查措施效果。分析检查措施效果。分析内容、目的和方法:分析内容、目的和方法:一、抽油井液面测试与分析(一)动液面、静液面及采油指数静液面(静液面(L Ls s或或H Hs s):):对应于油藏压力。动液面(动液面(L Lf f或或H Hf f):):对应于井底压力流压。图3-25 静液面与动液面的位置折算动液面:折算动液面:把在一定

36、套压下测得的液面折算成套管压力为零时的液面:610gpLLocffc一、抽油井液面测试与分析(一)动液面、静液面及采油指数“生产压差生产压差”:静液面和动液静液面和动液面之差相对应的压力差。面之差相对应的压力差。沉没度沉没度h hs s:根据气油比和原油根据气油比和原油进泵压力损失而定。进泵压力损失而定。图3-25 静液面与动液面的位置fssfHHQLLQK采油指数:采油指数:2/vtL ( (二二) )液面位置的测量液面位置的测量测量仪器测量仪器:回声仪:回声仪测量原理测量原理:利用声波在环形空间流体介:利用声波在环形空间流体介质中的传播速度和测得的反射时间来计质中的传播速度和测得的反射时间

37、来计算其位置算其位置 1.1.有音标的井有音标的井图图3-26 3-26 声波反射曲线声波反射曲线2/11tLv 11ttLL KPv ZRTmPVZRTKv ZKTvgo95.162.2.无音标井无音标井根据波动理论和声学原理,声波在气体中根据波动理论和声学原理,声波在气体中的传播速度为:的传播速度为:利用气体状态方程确定气体密度:利用气体状态方程确定气体密度:Vm/因为:因为: ZRTP则:则:声波速度为:声波速度为:简化为:简化为:天然气绝热指数:天然气绝热指数: K=1.28-1.29K=1.28-1.29( (三三) )含水井油水界面及工作制度与含水的关系含水井油水界面及工作制度与含

38、水的关系含水井正常抽油时含水井正常抽油时, ,油水界面位置及井底流压:油水界面位置及井底流压:图3-27 含水井的油水界面6lg() 10owfscpHLghgp低气油比含水油井低气油比含水油井:在泵下加深:在泵下加深尾管来降低流压,提高产量。尾管来降低流压,提高产量。低含水高气油比井低含水高气油比井( (除带喷者外除带喷者外) ):加深尾管会降低泵的充满系数,加深尾管会降低泵的充满系数,因为进入尾管后从油中分出的气因为进入尾管后从油中分出的气体将全部进入泵内。体将全部进入泵内。二、地面示功图分析示功图:载荷随位移的变化关系曲线所构成的封闭曲线图地面示功图或光杆示功图:悬点载荷与位移关系的示功

39、图(一)理论示功图及其分析1.静载荷作用下的理论示功图循环过程:下死点A加载完成B上死点C卸载完成D下死点A图3-28 静载理论示功图*若若不计杆管弹性不计杆管弹性,静载作用下,静载作用下理论示功图为理论示功图为矩形矩形。静载荷静载荷作用的理论示功图为一作用的理论示功图为一平行平行四边形(考虑杆管弹性变形)。四边形(考虑杆管弹性变形)。ABC为上冲程静载变化线为上冲程静载变化线:上冲程上冲程A:下死点,静载下死点,静载Wr, 开开 关,关, 关。关。A-B:加载线,加载过程,加载线,加载过程, 关关 , 关。关。B:加载完毕,加载完毕, , 关关 , 关关 开开 。B-C:吸入过程,吸入过程,

40、BC=Sp, 关关 , 开。开。C:上死点。上死点。BB游动阀游动阀固定阀固定阀理论示功图分析CDA为下冲程静载变化线为下冲程静载变化线 :下冲程下冲程C:上死点,静载上死点,静载 , 关,关, 开开 关;关;C-D:卸载线,卸载过程,卸载线,卸载过程, 关,关, 关;关;D:卸载完毕,卸载完毕, ,关,关 开,开, 关;关;D-A:排出过程,排出过程,DA=Sp, 开,开, 关;关;A:下死点。下死点。DDlrWW 游动阀游动阀固定阀固定阀理论示功图分析(1)惯性载荷)惯性载荷前半:前半:由大变小的由大变小的向下的惯性力,向下的惯性力,(加载);(加载);后半:后半:由小变大的由小变大的向上

41、的惯性力,向上的惯性力,(减载);(减载);上冲程上冲程前半:前半:由大变小的向由大变小的向上的惯性力,(减上的惯性力,(减载);载);后半:后半:由小变大的向由小变大的向下的惯性力,(加下的惯性力,(加载);载);下下冲冲程程2.考虑惯性和振动载荷后的理论示功图(2)振动载荷)振动载荷 叠加在四边形叠加在四边形ABCD上。振动上。振动发生在粘性液体中,发生在粘性液体中,为阻尼振动,逐渐为阻尼振动,逐渐减弱。另外,由于减弱。另外,由于振动载荷的方向具振动载荷的方向具有对称性,反映在有对称性,反映在示功图上的振动载示功图上的振动载荷也是荷也是按上、下冲按上、下冲程对称的。程对称的。( (二二)

42、)典型示功图分析典型示功图分析典型示功图典型示功图:某一因素的影响十某一因素的影响十分明显,其形状代表了该因素影分明显,其形状代表了该因素影响下的基本特征的示功图。响下的基本特征的示功图。 1. 气体影响下的示功图气体影响下的示功图特征:呈现明特征:呈现明显的显的“刀把刀把”形。形。原因:原因:下冲程下冲程由于气体由于气体受压缩,泵内压力不能受压缩,泵内压力不能迅速提高,排出阀打开迅速提高,排出阀打开滞后滞后(D点点),因此使得,因此使得卸载变得缓慢卸载变得缓慢(CD)。在下冲程末余隙内还残在下冲程末余隙内还残存一定数量的溶解气,存一定数量的溶解气,上冲程上冲程开始后泵内的压开始后泵内的压力因

43、气体膨胀而不能很力因气体膨胀而不能很快降低,使吸入阀打开快降低,使吸入阀打开滞后滞后(B点点)、加载缓慢。、加载缓慢。 sDDvg 1. 气体影响下的示功图气体影响下的示功图 气体影响使泵效降气体影响使泵效降低值为:低值为:sDDvgADDA充满系数: 1. 气体影响下的示功图气体影响下的示功图2.泵充不满影响的示功图充不满现象:地层产液在上冲程末未充满泵筒的现象。液击现象:泵充不满生产时,柱塞与泵内液面撞击引起抽油设备受力急剧变化的现象。图3-31 充不满的示功图特 征 : 呈 现特 征 : 呈 现 “下冲程有一下冲程有一段空行程段空行程”。2)上冲程上冲程后半冲程:后半冲程:活活塞上行速度

44、减慢,在塞上行速度减慢,在C点又出现了漏失液体的点又出现了漏失液体的“顶托顶托”作用,使悬点作用,使悬点负荷提前卸载,到上死负荷提前卸载,到上死点时,悬点载荷已降至点时,悬点载荷已降至C点。点。 CBspeisCB 3. 3. 漏失影响下的示功图漏失影响下的示功图(1)排出部分漏失)排出部分漏失(只发生在上冲程)(只发生在上冲程) 排出部分座封不严,活塞与排出部分座封不严,活塞与衬套间隙失,使活塞上部液衬套间隙失,使活塞上部液体漏到活塞下部的工作筒内。体漏到活塞下部的工作筒内。悬点载荷不能及时上升到最悬点载荷不能及时上升到最大值(由大值(由B B),使加载使加载缓慢。缓慢。1)上冲程上冲程前半

45、冲程前半冲程 : 3)当漏失量很大当漏失量很大时,由于漏失液体对时,由于漏失液体对活塞的活塞的“顶托顶托”作用作用很大,上冲程载荷远很大,上冲程载荷远低于最大载荷低于最大载荷AC,使使吸入阀始终关闭吸入阀始终关闭,泵排量为泵排量为0。 3. 3. 漏失影响下的示功图漏失影响下的示功图(1)排出部分漏失)排出部分漏失(只发生在上冲程)(只发生在上冲程)特征:特征:上冲程上冲程前半冲前半冲程程加载延缓;加载延缓;后半冲后半冲程程提前卸载。提前卸载。 ADsped 下冲程下冲程开始后,由于吸入开始后,由于吸入阀漏失使泵内压力不能及阀漏失使泵内压力不能及时提高,延缓了卸载过程时提高,延缓了卸载过程,同

46、时,使排出阀不能及,同时,使排出阀不能及时打开。吸入部分漏失造时打开。吸入部分漏失造成排出阀打开滞后(成排出阀打开滞后(DD)和提前关闭(和提前关闭(AA)。)。sAD 3. 漏失影响下的示功图漏失影响下的示功图(2)吸入部分漏失)吸入部分漏失(只发生在下冲程)(只发生在下冲程)活塞有效冲程:活塞有效冲程:泵效:泵效:特征:特征:下冲程下冲程前半冲前半冲程程卸载延缓;卸载延缓;后半冲后半冲程程提前加载。提前加载。图3-34 吸入凡尔严重漏失特征:特征:下冲程下冲程无法卸载,无法卸载,一个冲次内一个冲次内悬点载荷基本不变。悬点载荷基本不变。(3)吸入部分和排出部分同时漏失图3-35 吸入凡尔和排

47、出凡尔同时漏失特征:特征:示功图呈示功图呈“鸭蛋鸭蛋”形形。4.柱塞遇卡的示功图柱塞在泵筒内被卡死在某一位置时,在抽汲过程中柱塞无法移动而只有抽油杆的伸缩变形,图形形状与被卡位置有关。图3-36 活塞卡在泵筒中部特征:特征:示功图呈示功图呈“两两条不同斜率的线条不同斜率的线”形形。5.带喷井的示功图在抽汲过程中,游动阀和固定阀处于同时打开状态,悬点基本无液柱载荷。示功图的位置和载荷变化的大小取决于喷势的强弱及抽汲液体的粘度。图3-37 喷势强、油稀带喷图3-38 喷势弱、油稠带喷特征:特征:功图在功图在“下冲程静载(抽油杆在液体中的重量)下冲程静载(抽油杆在液体中的重量) ”荷线附近荷线附近。

48、gbqhCLr6.抽油杆断脱 抽油杆断脱后的悬点载荷实际上是断脱点以上的抽油杆柱重量,只是由于摩擦力,才使上下载荷线不重合。图形的位置取决于断脱点的位置。抽油杆柱的断脱位置可根据下式来估算:图3-39 抽油杆断脱特征:特征:示功图在示功图在“下冲程静载下冲程静载荷(抽油杆在液体中的重量)荷(抽油杆在液体中的重量) ” 线下方。线下方。图3-40 出砂井7.其它情况图3-41 结蜡井图3-42 管式泵活塞脱出工作筒图3-43 防冲距过小活塞碰固定凡尔的示功图(一)诊断技术的理论基础抽油泵动力仪抽油杆信号发送器信号接收器井下动态信号的传递导线把抽油杆柱作为一根把抽油杆柱作为一根井下动态的传导线,井

49、下动态的传导线,其下端的泵作用为发其下端的泵作用为发送器,上端的动力仪送器,上端的动力仪作为接收器。井下泵作为接收器。井下泵的工作状况以应力波的工作状况以应力波的形式沿抽油杆柱以的形式沿抽油杆柱以声波速度传递到地面。声波速度传递到地面。把地面记录的资料经把地面记录的资料经过数据处理,就可定过数据处理,就可定量地推断泵的工作情量地推断泵的工作情况。况。三、抽油机井工况诊断技术抽油机井工况诊断方法:光杆示功图数学模型计算机井下示功图抽油设备工况(一)诊断技术的理论基础)()(| ),()(| ),(0022222tDwtLtxFtutxuxuatucturxx数学模型:波动方程推导:抽油杆柱的抽油

50、杆柱的重力重力是一个静力在是一个静力在杆柱运动过程中其大小和方向杆柱运动过程中其大小和方向均不随时间发生变化,对抽油均不随时间发生变化,对抽油杆柱引起的效应(载荷和位移)杆柱引起的效应(载荷和位移)是不变的,因此在推导单元杆是不变的,因此在推导单元杆柱运动方程时,暂时丢下不管,柱运动方程时,暂时丢下不管,在计算最终结果(位移和载荷)在计算最终结果(位移和载荷)时,再将重力效应叠加到由波时,再将重力效应叠加到由波动方程求得的解(动力学解)动方程求得的解(动力学解)上。上。AFxTAFxxB单元体下端面处的内力:单元体上端面处的内力:作用于单元体表面上的粘滞阻尼力:tuxAvtuvmFD maF2

51、2/ tuaxAm22tuxAFFFDTB22)(tuxAtuxAcAxxx22tuxtuxcxxxxxxxxuExxxuE22tuxtuxcxuxuExxxxxxxxxuxxuxxuxu33222! 222xuxxuxuxxx2222xuEtuctu由牛顿第二定律得:由牛顿第二定律得:AFxTAFxxBtuxActuvmFD22222(, )(, )(, )Ux tUx tUx tactxtnnnnotntntD1)sincos(2)(应力波在抽油杆柱中传播过程可用带阻尼的波动方程描述: 用以截尾傅立叶级数表示的悬点动负荷函数D(T)及光杆位移函数U(T)作为边界条件:nnnntntntU1

52、0)sincos(2)(数学模型:n1,2,=n sin)(n0,1,2,=n cos)(n1,2,=n sin)(n0,1,2=n cos)(000T0TnTnTnntdtntUtdtntUtdtntDtdtntD模型的解:用分离变量法,可得抽油杆柱任意深度X断面的位移随时间的变化:nnnnrtnxPtnxOxEAtxU100)sin)(cos)(22),(根据虎克定律:xtxUEAtxFr),(),(抽油杆柱任意深度断面上的动负荷函数随时间的变化为:)sin)(cos)(2),(10tnxxPtnxxOEAEAtxFnnnnrr 在t时间,x断面上的总载荷F(x,t)等于加上断面以下的抽油

53、杆柱的重量为:)(,)()(112)(112sin)(cos)()(cos)(sin)()(222222nnrnnnnnnnrnnnnnnnnnnnnnnnnnnnnnnnnnnnnnEAEAKnCannCanxxshxchxxchxshKxPxxchxshxxshxchKxO抽油杆柱系统的阻尼力:粘滞阻尼力、非粘滞阻尼力。粘滞阻尼力:(1) 杆、接箍与液体之间的粘滞 摩擦力;非粘滞阻尼力:(1) 杆、接箍与油管之间的非粘滞 性摩擦力; 阻尼系数确定(2) 泵阀的流体压力损失等。(2) 光杆与盘根之间的摩擦力;(3) 柱塞与泵筒之间的摩擦损失等。cossin12)1(4ln12112LaaLa

54、LBBBmACrrrtDDm hmmB1ln2121mmmBln)1(12242真实阻尼每一个循环中系统消耗等值阻尼力时的能量与消耗真实阻尼时的能量相同等值阻尼(二)诊断技术的应用1.判断泵的工作状况及计算泵排量2.计算各级杆柱的应力和分析杆柱组合的合理性3. 计算和分析抽油机扭矩、平衡及功率4.估算泵口压力及预测油井产量5.判断油管锚或封隔器固定油管的有效性把地面示功图数据用计算机进行数字处理后,由把地面示功图数据用计算机进行数字处理后,由于消除了抽油杆柱的变形和粘滞阻力以及振动和于消除了抽油杆柱的变形和粘滞阻力以及振动和惯性的影响,将会得到形状简单而又能真实反映惯性的影响,将会得到形状简单

55、而又能真实反映泵工作状况的井下示功图。泵工作状况的井下示功图。(a)表明理想情况下表明理想情况下(油管锚定、无气体油管锚定、无气体影响和漏失等影响和漏失等)泵的泵的示功图为一矩形,示功图为一矩形,长边为活塞冲程,长边为活塞冲程,短边为液体载荷。短边为液体载荷。1.判断泵的工作状况及计算泵排量(b)为一平行四边形,为一平行四边形,由于其存在冲程损失,由于其存在冲程损失,表明油管未锚定。表明油管未锚定。1.判断泵的工作状况及计算泵排量(c)为油管锚定,只有气体影响泵的理论示功图。为油管锚定,只有气体影响泵的理论示功图。活塞的有效排出冲程为活塞的有效排出冲程为 ,泵的充满程度则,泵的充满程度则为为p

56、esppess1.判断泵的工作状况及计算泵排量(d)较气体影响的卸载线陡直,反映出供液不足。较气体影响的卸载线陡直,反映出供液不足。(e) 为排出部分漏失为排出部分漏失(f)吸入部分漏失。吸入部分漏失。1.判断泵的工作状况及计算泵排量2.计算各级杆柱的应力和分析杆柱组合的合理性根据每级抽油杆顶部处的示功图,确定最大、最小载荷,并计算每级抽油杆顶部的最大和最小应力,再由API修正的Goodman方法获得各级杆应力利用情况,以分析判断抽油杆设计是否合里。rAWminmin rAWmaxmax 3. 计算和分析抽油机扭矩、平衡及功率0pMP v0pMvTFP能量守恒能量守恒所以:所以:sin)(ma

57、xccrMBPTFM曲柄平衡抽油机:曲柄平衡抽油机:图图3-18 3-18 濮濮1-31-3井扭矩曲线井扭矩曲线1.1.净扭矩;净扭矩;2.2.油井负荷扭矩;油井负荷扭矩;3.3.曲柄平衡扭矩曲柄平衡扭矩4.估算泵口压力及预测油井产量上冲程固定凡尔打开后泵筒内压力为:上冲程固定凡尔打开后泵筒内压力为:( )intp tppp则上冲程作用于柱塞上的力平衡方程为:则上冲程作用于柱塞上的力平衡方程为:()()pupprntpFpffppf 下冲程游动凡尔打开后泵筒内压力:下冲程游动凡尔打开后泵筒内压力:spppptp0)(则下冲程作用于柱塞上的力平衡方程为:则下冲程作用于柱塞上的力平衡方程为: 假设液体通过游动凡尔和固定凡尔压力降相等且为假设液体通过游动凡尔和固定凡尔压力降相等且为0 0:psptpnppdpufpfpfppFF2pupdplnppppFFpfWpppff phlppgL0spppt所以:所以: rppsppppdfpfppfpF5.判断油管锚或封隔器固定油管的有效性(三)诊断技术的发展状况(1) Gibbs S

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 中国民法史的发展脉络与特点研究-基于清末民初民法典编纂的实证分析

- 2026年甘肃省安全员C证考试题及答案

- 包装服务公司大区经理述职报告

- 软装设计色彩基础知识

- 软体家具产品知识培训

- 跨省异地医保结算

- 不良信息识别与防范

- 跳绳知识教学课件

- 趣味语文知识课件

- 企业行政管理制度化手册

- T/CBMCA 039-2023陶瓷大板岩板装修镶贴应用规范

- 时速公里动力集中鼓形电动车组培训设备中车唐山机车车辆

- 商铺代理出租协议8篇

- 2025年上海市高考生物一模分类汇编:生物与环境(含答案)

- 的股权继承公证书范本

- 2025年威海文旅发展集团有限公司招聘笔试参考题库含答案解析

- 《梅毒诊断及治疗》课件

- 购买助动车合同模板

- 三年级上册语文 1-8单元 基础知识默写单(有答案)

- 2024年高考一轮复习精细讲义第14讲圆周运动(原卷版+解析)

- DL∕T 5366-2014 发电厂汽水管道应力计算技术规程

评论

0/150

提交评论