下载本文档

版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、A/0输送带进厂检验规程1适用范围1.1本规程适用于本公司普通输送带的进厂检验。2检验依据GB/T4490-1994 输送带尺寸GB/T7984-2001尼龙输送带GB/T9770-2001普通用途钢丝绳芯输送带3检验项目3.1输送带的外观质量、基本尺寸、物理机械性能检验报告、型式试验报告。4检验方法1.1 经营处负责向质检处提供分承包方的质量检验报告、产品合格证、型式试验报告, 供质检处复核。1.2 检验输送带外观质量:其表面应平整,无影响其使用的明疤、缺胶和裂痕。带 芯应由覆盖层完全封闭,不得有外露。1.3 外形基本尺寸检验:用卷尺、卡尺按照产品标准要求检验。5 .判定5.1 输送带外观质

2、量、基本尺寸检验,有一个检验项目不合格,取双倍试样复验, 如复验后仍有一个项目不符合标准规定,则判定该卷产品不合格,执行不合格品处 置程序。6 .记录6.1 每卷保留一个记录,不合格结果优先记录。6.2 检验合格后填写原材料进厂检验记录轴承进厂检验规程1适用范围:本规程适用于本公司轴承产品的进厂检验 2检验依据:GB/T3637MT/T655-1997煤矿用带式输送机托辐轴承技术条件3轴承验收项目3.1 应有厂家提供的生产合格证,合格证必须标有型号、生产厂家、出厂日期等,无 合格证的不准验收。3.2 外观检验:内、外圈及滚动体外表必须光滑、发亮、不得有麻点、锈斑、凸、凹 不平现象,转动时均匀、

3、轻快,不得有卡壳、跳动现象。3.3 尺寸检验a)轴承公称尺寸及性能参数应符合表 1的规定:轴承型号内径d(mm)外径 D(mm)宽度B(mm)钢球数极限负裁KN204KA204714710.71205KA255215811.80305KA256217717.60306KA307219720.95307KA358021726.20308KA409023732.50b)径向游隙参照机械设计手册第 4卷中表28-1-6-11中的基本要求的游隙数。3.4 硬度检验:3.1 使用里氏硬度计检验3.2 内、外圈及滚动体硬度标准在 HLD766至HLD812之间4抽样数量当同一型号轴承数量不超过10件时,必

4、须每件都要检查,当数量大时,采用10% 抽检,但每次抽检数不得少于10件。其中3%作记录(最少不少于3件)。5判定方法5.1 轴承硬度不符合标准规定,则判定该批产品不合格,执行不合格品处置程序。5.2 轴承表面质量、基本尺寸或合格证有一个检验项目不合格,取双倍试样复验,如 复验后仍有一个项目不符合标准规定,则判定该批产品不合格,执行不合格品处置 程序。6.记录6.1 每批保留三个记录,不合格结果重点记录。6.2 检验后填写原材料进厂检验记录外协铸件进厂检验规程1适用范围1.1本规程适用于本公司所有外协件的进厂检验。2检验依据产品图纸GB/T9439-1988灰铸铁件GB/T1176-1987铸

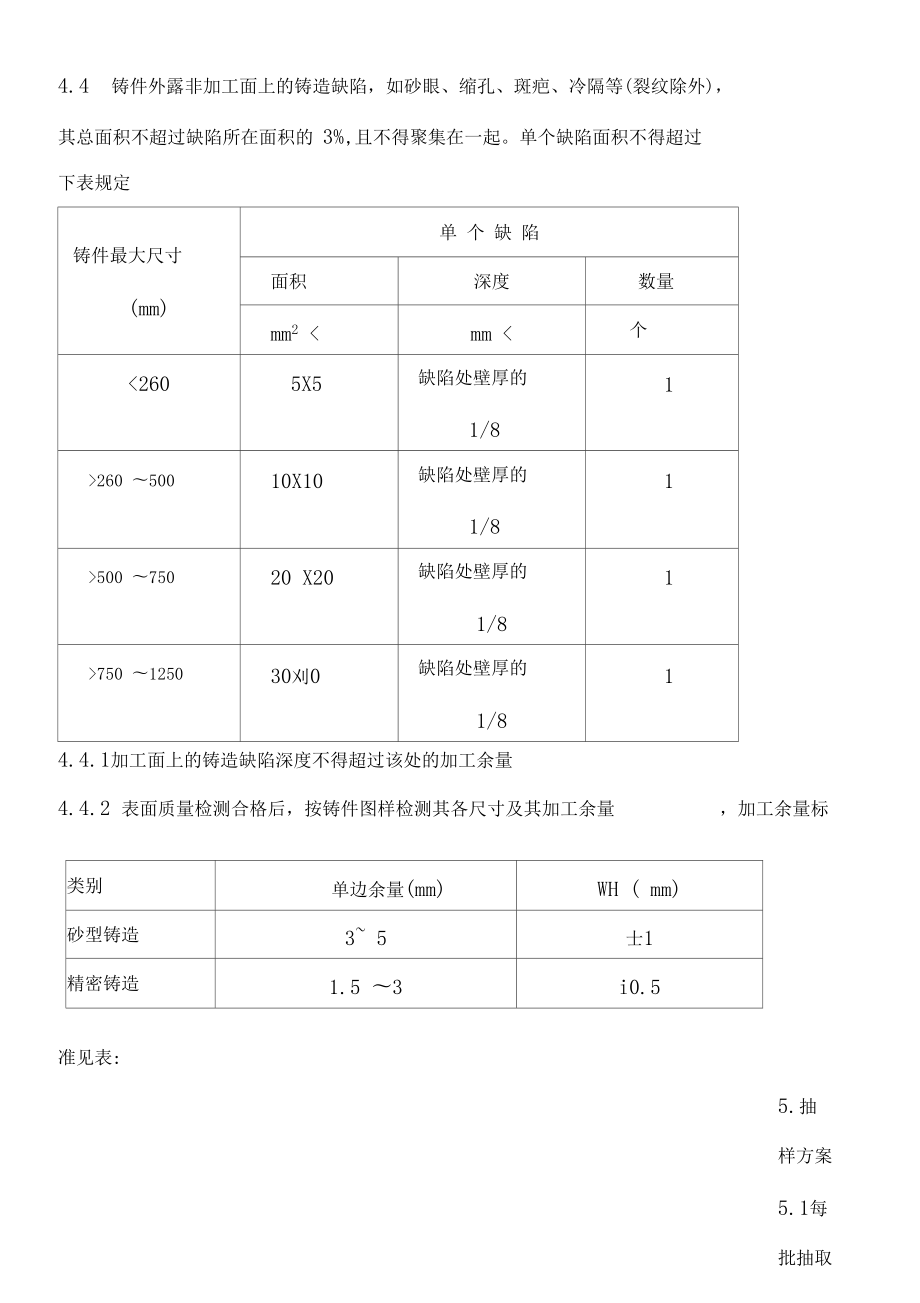

5、造铜合金GB/T11352-1989一般工程用铸造碳钢件3检验项目:热处理硬度或铸件的化学成份,外协件表面质量及基本尺寸4检验方法及验收标准4.1 经营处负责向质检处提供分承包方的产品检验报告或化学成份单、合格证等, 供质检处复核。4.2 热处理件须核对外协件厂家,检验报告,结构尺寸、外观应符合图纸和标准的规定。4.3 外协铸件表面的质量是否有影响其使用的缺陷。4.3.1 外协铸件表面不得有裂纹和加工不掉的缺陷4.4 铸件外露非加工面上的铸造缺陷,如砂眼、缩孔、斑疤、冷隔等(裂纹除外),其总面积不超过缺陷所在面积的 3%,且不得聚集在一起。单个缺陷面积不得超过下表规定铸件最大尺寸(mm)单 个

6、 缺 陷面积深度数量mm2 <mm <个<2605X5缺陷处壁厚的1/81>260 50010X10缺陷处壁厚的1/81>500 75020 X20缺陷处壁厚的1/81>750 125030刈0缺陷处壁厚的1/814.4.1加工面上的铸造缺陷深度不得超过该处的加工余量4.4.2 表面质量检测合格后,按铸件图样检测其各尺寸及其加工余量,加工余量标 准见表:类别单边余量(mm)WH ( mm)砂型铸造3 5士1精密铸造1.5 3i0.55.抽样方案5.1每批抽取三个样件作检验。6 .判定6.1 外协件表面质量、基本尺寸有一个检验项目不合格, 取双倍试样复验,如复

7、验后 仍有一个项目不符合标准规定,则判定该批产品不合格,执行不合格品处置程序。7 .记录7.1 每个批只保留一个记录,不合格结果优先记录。滚筒包胶板检验规程1目的:对普通滚筒包胶板进行检验,确保产品质量符合规定要求。2检验依据.公司产品工艺技术图纸.GB/T10595-2009 带式输送机3检验项目3 .1公司所购的滚筒包胶板必须有产品合格证、产品物理机械性能检验报告;3 .2滚筒包胶板的主要性能:按照 GB/T10595中4.4.9中表10、表11执行;3 .3滚筒包胶板的结构尺寸应符合图纸要求;3 .3滚筒包胶板的外观应平整、清洁,符合图纸要求;4抽样方法1.1 每批抽取两个标样作检验。6

8、 .判定6.1 产品物理机械性能检验报告有一个检验项目不合格,则判定该批产品不合格;表 面质量、基本尺寸有一个检验项目不合格,取双倍试样复验,如复验后仍有一个项 目不符合标准规定,则判定该批产品不合格,执行不合格品处置程序。6.2 产品物理机械性能检验,质检处每半年送外检一批次,与生产厂的报告比对。7 .记录7.1 每批保留三个记录,不合格结果重点记录;7.2 检验合格后填写原材料进厂检验记录。托辐、缓冲托辐检验规程二、普通托辐、缓冲托辐1、目的:为了确保托辑产品质量,严格按标准规定进行出厂检验, 特制定该检验规程。2、检验依据:检验依据标准:GB/T10595-2009 带式输送机 技术条件

9、GB/T14784-1993 带式输送机 安全规范轻小型起重运输设备生产许可证实施细则的规定3、检验项目、检测方法、抽样和判定规则缺 陷 分 类序 号项目名称对应技术要 求条款检测方法(对应标准条款)备注(单项判定 标准)A1托辐辐子20分钟 后旋转阻力4.5.65.12托辐辐子一小时 后旋转阻力4.5.65.13托辐防尘试验4.5.85.2.14托辐防水试验4.5.85.2.2B5托辐轴向位移4.5.45.56托辐轴向承载能 力4.5.55.37托辐跌落试验4.5.75.4C8托辐辐子外圆径 向圆跳动4.5.35.6注:凡标准条款号前未注标准号者,均为 GB/T10595-2009 。外购机

10、、电产品检验规程1、电机验收的检验规范1.1 须有生产厂提供的合格证、说明书。用于煤矿井下的供方应提供煤矿安全标志证、 防爆合格证。1.2 电机上应有标牌。标牌内容包括:型号、机座号、额定功率、额定电压、频率、 转速、极数、制造厂家、生产日期、出厂编号。1.3 仔细检查电机在运输过程中有无变形或损坏,紧固件是否松动或脱落,并用手转动电机是否灵活。1.4 检查电机的安装尺寸、连接尺寸是否正确。1.5 须对绝缘电阻进行测定,其绝缘电阻值不应低于规定级别。2、减速机、电器、仪表的检验规范2.1 型号、规范应符合设计文件要求。2.2 须有生产厂提供的合格证、说明书。2.3 在明显位置应有产品标牌,产品

11、标牌应清晰,其标牌的主要内容包括:制造厂名、 产品名称和型号、制造日期及出厂编号。2.4 外观应平整,不得有明显凸凹、毛刺。2.5 涂漆应光滑、平坦、色泽均匀、无裂纹、剥落。2.6 外形尺寸、连接尺寸及性能符合有关标准要求。型钢材料进厂检验规程1适用范围:本规程适用于本公司所有外购型钢类材料的进厂检验。2检验依据GB/T706-1988GB/T9787-1988GB/T707-1988GB/T9788-1988热轧工字钢热轧等边角铁热轧普通梢钢热轧不等边角铁3检验项目:材料的表面质量、外形质量、截面尺寸偏差及化学成份分析单、质量保证书或合格证4检验方法4.1 经营处负责向质检处提供供方的质量保

12、证书或合格证,供质检员复核。4.2 抽检型钢材料的表面质量是否光滑,无裂纹、折叠和机械杂质等缺陷。4.3 抽检型钢材料的外形质量是否弯曲、扭转,其外形质量应符合表1的规定类别弯 曲 度扭转等边角钢每米弯曲度小大于 4 mm不得有明显的扭转5号以上型号的总弯曲度不大于总长度的0.4 %不等边角钢每米弯曲度小大于 4 mm不得有明显的扭转6.3/4号以上型号的总弯曲度不大于总长度的0.4 %梢钢每米弯曲度小大于3 mm不得有明显的扭转总弯曲度小大于总长度的0.3 %工字钢每米弯曲度小大于2 mm不得有明显的扭转总弯曲度小大于总长度的0.3 %表14.3依据 标准,抽验 型钢 材料 的截 面尺寸,其

13、截面尺寸应符合下表2、3、4的规定4.3 表2 角铁类类别型号截回尺、允许偏差(mm)长度允许偏差(mm )表3梢边宽度(B) b边厚度d长度(m)允许偏差(mm )钢等边2 5.6i0.810.4412+0.5类角铁6.3 9±1.210.64120与10 14±1.810.7419工16 20i2.5±1.0619字不等2.5/1.6 5.6/3.6i0.810.4412+0.5钢边角6.3/4 9/5.6±1.510.64120类铁10/6.3 14/9i2.010.7419表4类别型号16/10 20/12.5允好5差(mm±1.0魁带

14、午偏差(mm)工槽高度h腿宽度b腰厚度d长度(m)允许偏差(mm )字钢类钢58±1.5±1.5±0.4512+40类允力FBl! (mm)长度允的(mmj )类别型号>8 14高度h ±2.0腿宽度b +2.0腰厚度d ±0.5长度(m)519允许偏差(mm )+8058>14 18士.5±1.5由4512+40 0七5±066190 +80槽>8-14立.0±2.0由5519+80 0钢>14-18>18 30士3 0+3.0+0.76 190+80类±2.5由6619+

15、80 0、30 40+3 0+3 5+0 86190 +800>18 30B0垃0由7619+800>30 40B0±3.5由8619+8004.4 表面质量、外形质 量、截面尺寸偏差检验合格后,核对分承包方的质量保证书或合格证,4.5 检验合格后填写原材料进厂检验记录5 .抽样方案5.1 每个炉号抽取两个标样作检验。6 .判定6.1 材料表面质量、外形质量、截面尺寸偏差及质量保证书或合格证有一个检验项 目不合格,取双倍试样复验,如复验后仍有一个项目不符合标准规定,则判定该批 产品不合格,执行不合格品处置程序。7 .记录7.1 每个炉号只保留一个记录,不合格结果重点记录。

16、首件和工序检验规程1、 目的为验证生产过程中的工序间零部件是否符合规定要求,以保证只有合格的首件 才能继续加工,只有工序合格的零部件才能转序.2、 适用范围适用于生产过程中工序间的零部件符合性质量的控制 .3、 职责3.1、 车间的专职或兼职检验人员负责生产过程工序间的零部件符合性质量要求的首件检验和工序间检验工作,并负责在生产检验记录上签字3.2、 各车间操作人员负责自检和报检.3.3、 各车间检验人员负责申办不合格品评审手续.3.4、 质检处检验员负责监督首件检验、工序间检验及流水卡片执行情况.4、 工作制度4.1、 产品在生产加工、装配、试验过程中检验的依据是产品图纸、工艺要求或有关 技

17、术标准.4.2、 操作者应按图纸、工艺要求对本工序产品进行自检,自检合格后向车间检验人 员(或兼职检验人员)报首件检验,自检不合格时应向生产技术处技术人员汇报, 直到问题解决,加工出自检合格品,方可报检验。4.3、 操作者将一批产品加工后,应自检自分,把合格品与不合格品分开摆放,并做 好标识。4.4、 车间的专(兼)职检验员接到首件报检后,对照图纸、工艺要求等,认真检测, 并将检测结果记录于“生产检验记录”中。4.5、 首件检验后无论合格与否均应通知操作者;如零件合格则继续加工。反之,应 查明原因再进行加工交检直至合格后,方可继续加工;在首件上做好标识。5工序检验项目及抽样要求.5.1首检要求

18、工序名称检验项目检验方式检验器具抽样比例要求1气下料结尺寸检验卷尺每批首检100%符合图2床下料目测卡尺福牛纸要求3妾千分尺4车削百5铳深度尺6刨削7划线8钻孔95.2专检要求工序名称检验项目检验方式检验器具抽样比例要求1气下料结尺寸目测卷尺每批10%符合图2床下料检验卡尺福牛纸要求3妾千分尺4车削百5铳深度尺6刨削7划线8钻孔95. 3关键工序5.1.1 带式输送机滚筒装配设为关键控制工序,焊接时应按焊接技术规程进行焊接,滚筒焊缝须符合 GB/T10595-2009中4.4.4的要求;5.1.2 滚筒装配后,具外圆圆跳动须符合GB/T10595-2009中4.4.12的要求;5.1.3 抽样

19、检验比例关键工序100%检验。5.4滚筒的基本尺寸、壁厚、外径直径偏差应符合GB/T10595-2009中3.3和4.4.1及4.4.8的要求;抽样检验比例100%检验。5.5普通滚筒胶层应符合GB/T10595-2009中4.4.9的要求。6、凡未经专(兼)职检验员首件检验的零部件,在后续的加工中检验员有权拒检,并不予办理流水卡或转移手续.工序中进行的巡检频次,根据生产工序控制的重要性 及产品的数量而进行.7、每道工序完工之后,车间的专(兼)职检验员应按规定的抽样比例进行检验.做好记录和标识并填写数据.8、发现不合格品,应及时开具不合格品通知单,按不合格品控制程序执行。密封圈进厂检验规程1主

20、题内容本文件规定了密封圈进厂检验的项目,技术要求和相应执行的国家标准或行业标准;旨在对密封圈进行质量控制, 防止不合格品用于产品的制造和装配 .2依据标准公司密封圈图纸和相关技术要求O3检验要求原材料名称检验项目检验方式检验器具频次要求密封圈a.外观良好、目测卡尺50/每批符合无毛刺、裂痕测量图纸b.材质要求c.内径、夕卜径、厚度3判定方法,合格质量水平按 GB2828 87表3的4.0执行,合格判定数为 14,不合格判定数15。4供方提供的质量、材料证明书和合格证.5密封圈进厂后,检验员要严格按照产品图纸要求进行检验。检验员填写进 货验证记录,弁通知仓库办理手续,对于不合格原材料执行不合格品

21、控制程序带式输送机出厂检验规程一、目的对输送机进行出厂前检验,确保产品出厂合格率达100%。二、检验依据检验依据标准:GB/T10595-2009 带式输送机 技术条件GB/T14784-1993 带式输送机 安全规范JB/T 7330-2008 电动滚筒三、检验要求1、 需确认所有规定的进货验证、半成品测量和监控均完成并合格后才能进行成品检验。2、 检验员经培训合格后方能上岗操作。3、 带式输送机检验要求,见附表1。四、检验员依据输送机出厂检验规程进行检验和试验,并填写成品检验记录。合格 品贴上“合格品;将检验记录发到仓库,办理入库手续。不合格品按不合格控制程 序执行。五、判定规则1、整机性

22、能和滚筒检验项目的合格率应达到100%。2、漆膜附着力等检验项目的合格率不低于 80%。3、托辐、减速器、软启动装置、制动器、输送带保护装置和逆止器等检验结果评定 按各自标准中的规定执行。4、上述各检验项目的合格率都达到要求时,则该产品为合格品。如有任何一项的合 格率低于规定值时,应对该项加倍复验,复验结果如达到要求,该产品仍属合格品; 如仍不符合要求,则该产品为不合格品。附表1带式输送机检验项目缺陷分类序号项目名称对应技术要求条款检测方法(对应标准条款)备注(单项判定标准)A1滚筒焊缝质量4.4.4按照GB/T10595中附录A的要求2带式输送机托辐按本细则中12-2表按本细则中12-2表3

23、拉紧装置4.2.4、GB/T147844.2现场检查4机电保护装置4.2.7核查合格证等资料5电气设备核查合格证等资料6减速器4.3.11核查检验报告和合格证等资料7制动装置GB/T14784 4.3现场检查并核查检验报告和合格证等资料8输送带跑偏量4.2.2运转过程中,观察输送带中心线与输送机中心线的偏差,并作好标记,停车后用直尺测量9整机噪声4.2.3用噪声计测10电动滚筒JB/T 7330核查型式试验认可证书和合格证等资料B11滚筒最小壁厚4.4.1测厚仪12滚筒静平衡试验4.4.10静平衡试验台13滚筒外圆径向圆跳动4.4.12用白分表测,符合“ GB/T10595中表12”的要求14

24、胶面滚筒物理机械性能4.4.9核查胶面物理机械性能试验报告15托辐轴向位移量4.5.4托辐轴向位移量试验装置16转动部件运行性能4.2.1现场检查C17清扫装置4.2.5现场检查18驱动装置密封性4.3.1现场检查注:凡标准条款号前未注标准号者,均为 GB/T10595-2009。普通带式输送机滚筒检验规程一、产品检验依据1.1 中华人民共和国国家标准 GB10595带式输送机技术条件。1.2 本公司生产的带式输送机滚筒另一检验依据为根据以上标准所设计的 产品图纸。二、对完工的带式输送机滚筒零件,操作者要进行全部检验,检验后要将合 格品、返修品、废品在各自的标识下分别堆放。三、质检处检验员对操

25、作者自检的滚筒零件合格品要全部进行复检。复检后 要将检验结果填入检验表内。四、带式输送机滚筒的所有零件,质检处检验员要对车间检验员检出的合格 品进行全部复检。五、凡复检产品项目和数量全部达到合格的,质检处检验员要在检验报告里 填写检验数据,在检验结论一栏里填入“检验合格,准许装配”的检验结论,作 为装配的依据。六、凡复检的滚筒零件有不合格品存在,质检科检验员要在检验表里填入检 验数据,在检验表的检验结论一栏里填入“不合格,拒收”的检验结论。并将不 合格品及时进行隔离,放入有不合格品标识的架上,等候做返工或报废处理。七、对质检处检验员抽检和复检出的不合格零件,视情况填写返修单或报废 单通知生产技

26、术处、车间做返修或报废处理。八、滚筒装配后,质检处检验员要抽取 20%的样品,按标准要求进行以下 项目的检验。8.1 外形尺寸检验8.1.1 用一米游标卡尺 或卡钳配合钢板尺检验滚筒筒皮的外径,用盒尺检验筒皮的长度。8.1.1.1 用金属测厚仪对滚筒加工后筒皮壁厚b进行检测,标准不低于(b-1 )8.1.1.2 滚筒的基本尺寸必须符合表1、表2的规定。表1mm直径D20025031540050063080010001250140016001800表2mm轴送市竟B滚筒筒皮长度L滚筒直径300400200、 250、 315、 400400500200、 250、 315、 400、 50050

27、0600650750200、 250、 315、 400、 500、 630800950200、 250、 315、 400、 500、 630、 800、 1000、 1250、140010001150200、 250、 315、 400、 500、 630、 800、 1000、 1250、1400、 1600、 1800120014001400160016001800200、 250、 315、 400、 500、 630、 800、 1000、 1250、1400、 1600、 1800180020008.1.1.3 传动滚筒外园直径偏差必须符合表3的规定表3mm滚筒筒皮直径偏 差200,-400+1.50500 c1000+2.001200 /-1800+2.508.1.2 用300游标卡尺检验滚筒轴的外径及两轴端扁厚和扁长

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 鼻饲并发症的预防性护理措施

- 护理专利的发明创造与转化机制

- 护理临床评估方法与技巧

- 多参数融合分析

- 房地产 -曼哈顿中城办公室数据2025年12月 Manhattan Midtown Office Figures December 2025

- 多传感器融合-第3篇

- 第三单元 第10课时 一次函数的图象与性质

- 高并发交易响应机制

- 2026 年中职康复治疗学类(康复治疗基础)试题及答案

- 办公场地租赁押金条款协议2025年修订版

- 2025年沈阳华晨专用车有限公司公开招聘参考笔试题库及答案解析

- 2025年投融资岗位笔试试题及答案

- 烤房转让合同范本

- (一诊)达州市2026届高三第一次诊断性测试历史试题(含答案)

- 《汽车网络与新媒体营销》期末考试复习题库(附答案)

- 外一骨科年终总结

- 走遍天下书为伴侣课件

- 2025四川成都东部新区招聘编外工作人员29人笔试考试参考题库及答案解析

- 辅警笔试题库及答案临沂

- (已瘦身)(新教材)2025年部编人教版三年级上册语文全册期末复习单元复习课件

- 2026中国人民银行直属事业单位招聘60人笔试备考试卷带答案解析

评论

0/150

提交评论