版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、实验六数控线切割加工模拟一、实验目的1了解数控线切割加工的原理、特点和应用;2学会编制一般零件的线切割加工程序;3了解线切割加工程序的输入方法。二、实验内容1编制附图中12个零件的加工程序(参见图16-12)。2在计算机上,利用数控线切割实验教学课件,了解数控线切割加工的工作原理、 工作过程、特点及应用范围,并进行零件加工程序的输入、调试及仿真加工。3将加工程序输入线切割模拟仪,画出图形,检验程序的正确性。三、实验设备SCX-1型数控线切割模拟仪,微型计算机 (含数控线切割CAI软件)。四、数控线切割加工及模拟仪简介贮锂筒导轮啊丝工件切割台脉冲屯源丝杠步进电机图16-1数控线切割机床数控线切割

2、机床是一种在数字指令控制下完成线电极电火花加工过程的设备(如图16-1所示)。它由以下三大部分组成:机床部分(包括运丝机构、工作台、床身、工作液系统等)、脉冲电源和微机控制装置。被切割的工件为工件电极,钼丝为工具电极。脉冲电源发出一连串的脉冲电压,加到 工件电极和工具电极上。钼丝与工件之间施加足够量的、具有一定绝缘性能的工作液。当两者的距离缩小到一定程度时,在脉冲电压的作用下,工作液被击穿,形成瞬时放电通道,产 生瞬时高温,使工件的金属局部熔化甚至汽化而被蚀除下来。若切割台带动工件不断进给,在后续的脉冲电压作用下,重复上述过程,就能完成连 续切割。因为贮丝筒带动钼丝作交替正反向高速移动,所以钼

3、丝基本不被蚀除,可使用较长时间。线切割能加工各种高硬度、高强度、高韧性和高脆性的导电材料,如淬火钢、硬质合 金、金属陶瓷等。加工时,钼丝与工件始终不接触,有0.01 mm 在切削力。它能加工各种冲模、凸轮、样板等外形复杂的精密零件及窄缝等,尺寸精度可达0.020.01 mm,表面粗糙度值可达 Ra16卩m。微机控制装置的核心是 TP-801A单板机,其控制程序固化在 EPROM存贮器中,可实 现全部功能的自动控制。 切割加工前,用户程序按规定的格式编入运动轨迹及尺寸参数,用键盘(或纸带、磁带)输入到RAM存贮器中。启动后,单板机即按照加工程序依次发出一系 列电脉冲,分别驱动X,丫两个方向的步进

4、电机。 步进电机每接收到计算机发出的一个脉冲 信号,其输出轴就旋转一个步距角(3 '0.36'),通过一对齿轮变速,带动丝杠转动,从而使安装在切割台上的工件在相应方向上移动0. 001 mm (即一个脉冲当量一一一个脉冲代表的位移量)。工件在切割台平面内X , Y两个方向的交替运动之合成,可形成任意复杂的平面加工轨迹,从而切割出所需的图形。为了切割出所需的平面图形,微机控制装置要进行坐标控制,即控制工件与钼丝相对 运动的位置或轨迹。为此,要在已建立的坐标系内,依据给定的曲线(工件的轮廓线)不断求取刀具(钼丝)中心的坐标数据,此过程即所谓的“插补”。由于数字控制中使用的是数字量,

5、并且以电脉冲的形式来表示,因而可以说,插补的作用就是产生给定曲线的指令脉冲序列。为了使插补器结构简单,通常用直线或圆弧去逐段逼近给定曲线。这样,只要能进行直线插补和圆弧插补就可以了。进行插补运算所需的原始信息是直线所在的象限、起点和终点的坐标,或是圆弧所在 的象限、走向、圆弧半径、起点和终点的坐标等指令和数据。工程上,常采用逐点比较法 (偏差判别的方式)的插补原理。与其它方法的区别在于, 此法是按照刀具的实际位置(以指令位置坐标表示)与规定图形的位置偏差,引导刀具跟踪规 定图形。这是一种偏差产生运动信息的间接方法。其基本思想可归纳为四个步骤:1)偏差判别 按刀具的实际位置与规定图形的位置偏差,

6、确定进给的方向;2)进给沿减小偏差的方向进给一步,以向规定图形靠拢;3)偏差计算 计算刀具在新位置上对规定图形的偏差,作为下一步偏差判别的依据;4)终点判别 若未到终点,则回到步骤 1),若已到达终点,则发出运算完成信号。按上述步骤不断循环下去,即可实现平面上直线和圆弧插补。下面仅以直线插补为例加以简要说明。如图16-2,设插补第1象限直线OA , K为OA近旁一动点(刀具某时刻的位置)。 将二纱OK的斜 卩j /入i与OA之斜率 卩e /入e相比较,可得反映动点 K对直线 OA的位置偏差判别式:Di, j =(卩j/ 入 i )-(卩 e / 入 e )(1)可见Di,j = 0时,K点在直

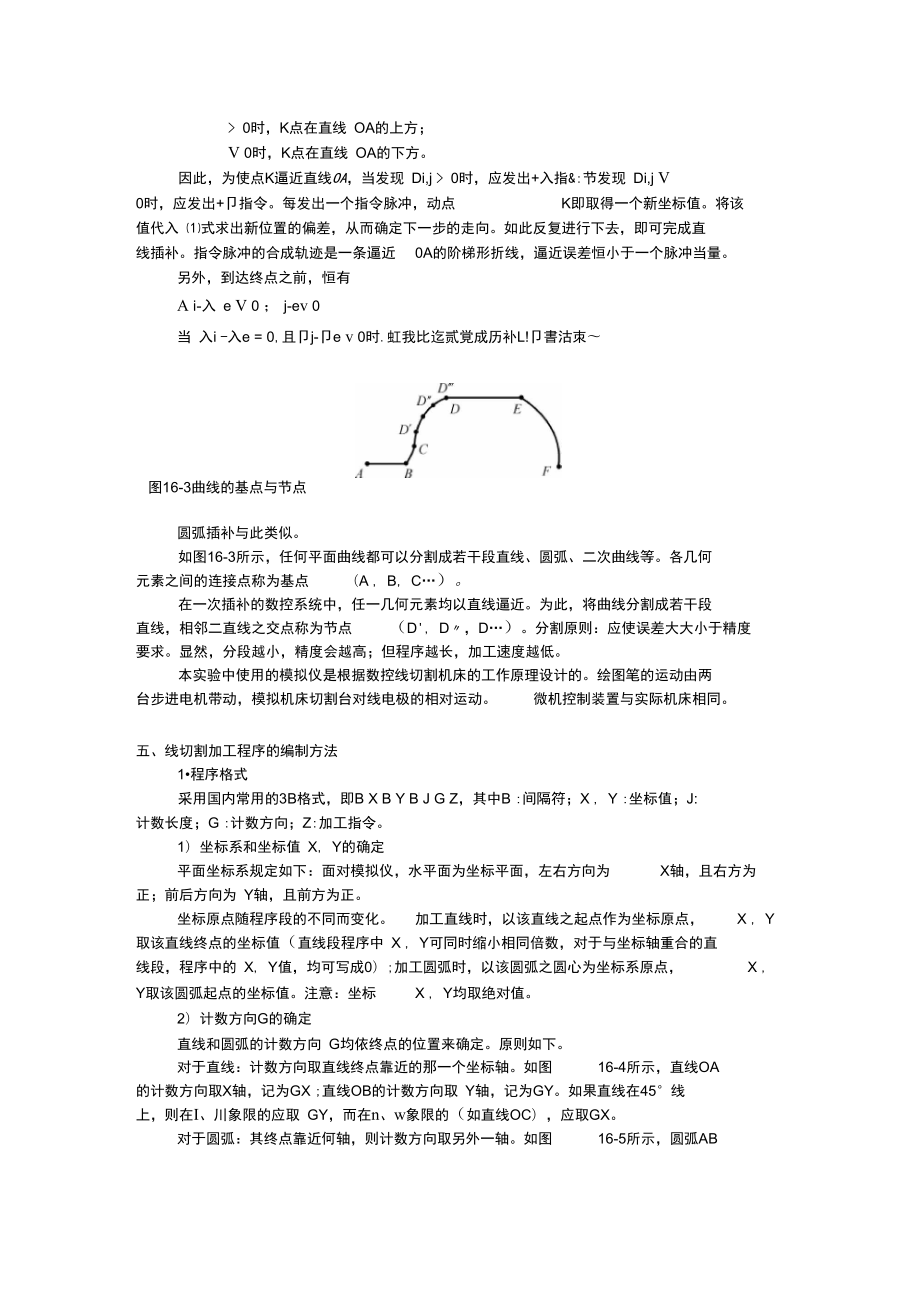

7、线 OA上;> 0时,K点在直线 OA的上方;V 0时,K点在直线 OA的下方。因此,为使点K逼近直线OA,当发现 Di,j > 0时,应发出+入指&:节发现 Di,j V 0时,应发出+卩指令。每发出一个指令脉冲,动点K即取得一个新坐标值。将该值代入 式求出新位置的偏差,从而确定下一步的走向。如此反复进行下去,即可完成直 线插补。指令脉冲的合成轨迹是一条逼近0A的阶梯形折线,逼近误差恒小于一个脉冲当量。另外,到达终点之前,恒有A i-入 e V 0 ; j-ev 0当 入i -入e = 0,且卩j-卩e v 0时.虹我比迄贰覚成历补L!卩書沽朿图16-3曲线的基点与节点圆

8、弧插补与此类似。如图16-3所示,任何平面曲线都可以分割成若干段直线、圆弧、二次曲线等。各几何 元素之间的连接点称为基点(A , B, C)。在一次插补的数控系统中,任一几何元素均以直线逼近。为此,将曲线分割成若干段 直线,相邻二直线之交点称为节点(D', D,D)。分割原则:应使误差大大小于精度要求。显然,分段越小,精度会越高;但程序越长,加工速度越低。本实验中使用的模拟仪是根据数控线切割机床的工作原理设计的。绘图笔的运动由两 台步进电机带动,模拟机床切割台对线电极的相对运动。微机控制装置与实际机床相同。五、线切割加工程序的编制方法1程序格式采用国内常用的3B格式,即B X B Y

9、B J G Z,其中B :间隔符;X , Y :坐标值;J: 计数长度;G :计数方向;Z:加工指令。1)坐标系和坐标值 X, Y的确定平面坐标系规定如下:面对模拟仪,水平面为坐标平面,左右方向为X轴,且右方为正;前后方向为 Y轴,且前方为正。坐标原点随程序段的不同而变化。加工直线时,以该直线之起点作为坐标原点,X , Y取该直线终点的坐标值(直线段程序中 X , Y可同时缩小相同倍数,对于与坐标轴重合的直 线段,程序中的 X, Y值,均可写成0);加工圆弧时,以该圆弧之圆心为坐标系原点,X ,Y取该圆弧起点的坐标值。注意:坐标X , Y均取绝对值。2)计数方向G的确定直线和圆弧的计数方向 G

10、均依终点的位置来确定。原则如下。对于直线:计数方向取直线终点靠近的那一个坐标轴。如图16-4所示,直线OA的计数方向取X轴,记为GX ;直线OB的计数方向取 Y轴,记为GY。如果直线在45°线 上,则在I、川象限的应取 GY,而在n、w象限的(如直线OC),应取GX。对于圆弧:其终点靠近何轴,则计数方向取另外一轴。如图16-5所示,圆弧AB的计数方向为GX ; MN的计数方向为GY。如果圆弧终点在45。线上(如PQ圆弧),则其计 数方向取X轴、Y轴均可,记为GX或GY。图16-5圆弧计数方向的确定3)计数长度J的确定计数方向确定后,计数长度取被加工直线或圆弧(各象限内的部分)在计数方

11、向的坐标轴上投影的绝对值的总和。例如,在图16-4中,对于直线段 OA,取J = | Xe | , OB则取J = I Ye丨。而对于圆 弧,它可能跨越几个象限,如图 16-6和16-7中的圆弧都是从 A加工至B。图16-6中的 AB,计数方向为 GX,则计数长度J = JX1 + Jx2,而图16-7中的AB,计数方向为 GY,计 数长度 J = JY1 + Jy2 + Jy3 °图16-6圆弧计数长度的确定4)加工指令Z的确定对于直线段,加工指令有四种:L1, L2, L3, L4°如图16-8所示,当直线在第1象限(包括X轴而不包括Y轴)时,加工指令为L仁指令L2,

12、L3, L4依此类推。对于圆弧,加工指令有八种:SRi, NRi (i=1,2,3,4) ° SR表示沿顺时针方向加工圆弧,NR表示沿逆时针方向加工圆弧,其脚标i表示圆弧起点所在象限号。若起点在坐标轴上,则i取加工方向上离起点最近的象限号(或曰:该段圆弧开始加工后,最先进入的象限号)(见图 16-9、图 16-10) °£图16-8直线加工指令的确定图16-9顺圆弧加工指令的确定2编程方法以图6-11所示样板零件为例,介绍编程方法。1)确定加工路线起始点为A,加工路线按图中所示的,顺序进行,共分6个程序段(已略去切入、切出程序段,即,)。2)数值计算依图纸,按照坐

13、标系和坐标 X,丫的规定分别计算程序段中的基点、节点的坐标值。3)填写程序单 按3B格式逐段填写B , X , B, Y , B, J, G , Z ,见表16-2。注意:表中 G、Z两项需转换成计算机能识别的代码形式,转换表见表16-1。例如,GY和L2的代码为E9,输入计算机时,只需输入 E9即可。表16-1代码转换对照表G、ZGXGYL1L2L3L4SR1SR2SR3SR4NR1NR2NR3NR4代码DE89BA20135764表16-2样板零件加工程序单序号程序1BB10000B10000GY L22BB10000B20000GX NR 43BB10000B10000GY L24B 3

14、0000B 8040B 30000GX L35BB23920B23920GY L46B 30000B 8040B 30000GX L4注:长度单位为卩m。六、数控线切割模拟仪的使用方法及注意事项1加工程序的输入1)开机(接通单板机电源),显示器显示“ H-1992 ”;2)按“ PROM”键,显示“ Good”;3)按“ MON ”键,显示“ P”;4)按“ 1”键,表示从第1条程序开始输入;5)逐条输入加工程序;6)程序全部输入后,按“ F”键两次,显示“ PnE”,表示已输入n 条秫序:7)按“ MON ”键,显示“ Good”。2程序的运行1)放好绘图纸(位置要适当,应使绘图笔的四周有足

15、够的行程距离),按“ PB”健,模拟仪开始运行,绘图结束后,单板机显示“END ”;2)欲再一次绘图时,先按“ MON ”键,显示“ Good”,再按“ PB”键即可。3.注意事项1)编程时,长度单位用m。2)坐标值为0时,可省略不写。3)“ BP ”键为退格键,可用于修改程序。4)在本模拟仪上操作时,不用回车键,输完一条程序后,直接输入下一条程序即可。 另外,不用编行号。5)调整绘图笔的位置时,应先将“进给”按钮关掉,否则绘图笔无法移动。6)在程序运行过程中出现异常现象 (如行程不够)时,应按“ MON ”键,以紧急停车。 排除异常后,方可重新运行。七、数控线切割CAI课件使用注意事项1. 输入加工程序时,

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 房租单间出租合同范本

- 解除聘用的合同范本

- 口罩正规购销合同范本

- 福利 房 购房合同范本

- 滋养细胞肿瘤的相关知识

- 预防压疮的伤害

- 湖北省鄂东南示范高中教改联盟2024-2025学年高三下学期高考模拟训练(四)语文试题试卷含解析

- 泰安市重点中学2025年高三高考模拟考英语试题含解析

- 西安城市建设职业学院《数据可视化设计》2023-2024学年第二学期期末试卷

- 载货电梯安全使用培训

- 巧手包出小混沌(课件)三年级下册劳动人民版

- 2025年安徽省中考数学模拟试卷(一)(含详解)

- 2025年单位车辆修理合同范本

- 2025年亳州职业技术学院单招职业适应性考试题库新版

- 2025年江苏无锡市江阴新国联创业投资有限公司招聘笔试参考题库附带答案详解

- 2025年浙江商业职业技术学院单招职业技能测试题库完美版

- 班主任班级管理经验分享

- 2025年河南应用技术职业学院单招职业技能测试题库审定版

- 物资(设备)进场验收计划

- 2024新版人教PEP英语(2025春)七年级下册教学课件:单元4Unit 4 Section B

- 2023年体育统一单招语文真题含答案

评论

0/150

提交评论