版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、H型钢组焊工法主编:赵向东1 前言九五年初,我们首次承接了兰化重点工程乙烯和大化肥的H型钢制作任务,当时没有成熟的工艺和经验,而且工期紧,任务重,我们初步拟定了H型钢的制造工艺,经过几年来经验的积累,又对其逐步进行了修改和完善,从而满足生产经营的需要。2 基本原理2.1 适用范围 该工法适用于工业与民用建筑、构筑物及非标设备钢结构用的焊接H型钢、轻型焊接H型钢。2.2 原理根据H型钢的结构特点,采取预先对其翼极增加一个反变形值的方法,以抵消焊接过程产生的焊接变形,从而得到合格的产品。3 施工工艺程序3.1 材料 制造所用的钢板应符合GB70088标准,碳钢焊条应符合GB511795标准,碳钢埋

2、弧焊用焊剂应符合GB529385标准,焊接用钢丝应符合GB424184标准,其它的技术要求应符合相应标准的规定,其表面质量应符合GB327488标准规定。3.2 钢板放样、号料及切割3.2.1 H型钢的翼板和腹板放样和号料应留焊接收缩量和切割后二次机械刨边的加工余量。3.2.2 冀板和腹板的切割线与号料线的允许偏差不得大于lmm。3.2.3 冀板和腹板均采用半自动切割机气割,气割时预热火焰均采用中性焰的氧化焰,切割口表面应光滑干净,粗细要一致,割缝要均匀,割件切口边缘棱角不应熔化。3.2.4 切割前将钢板表面切割区内的铁锈、油污等清除干净,切割后断口上不得有裂纹和大于lmm的缺棱,并清除边缘上

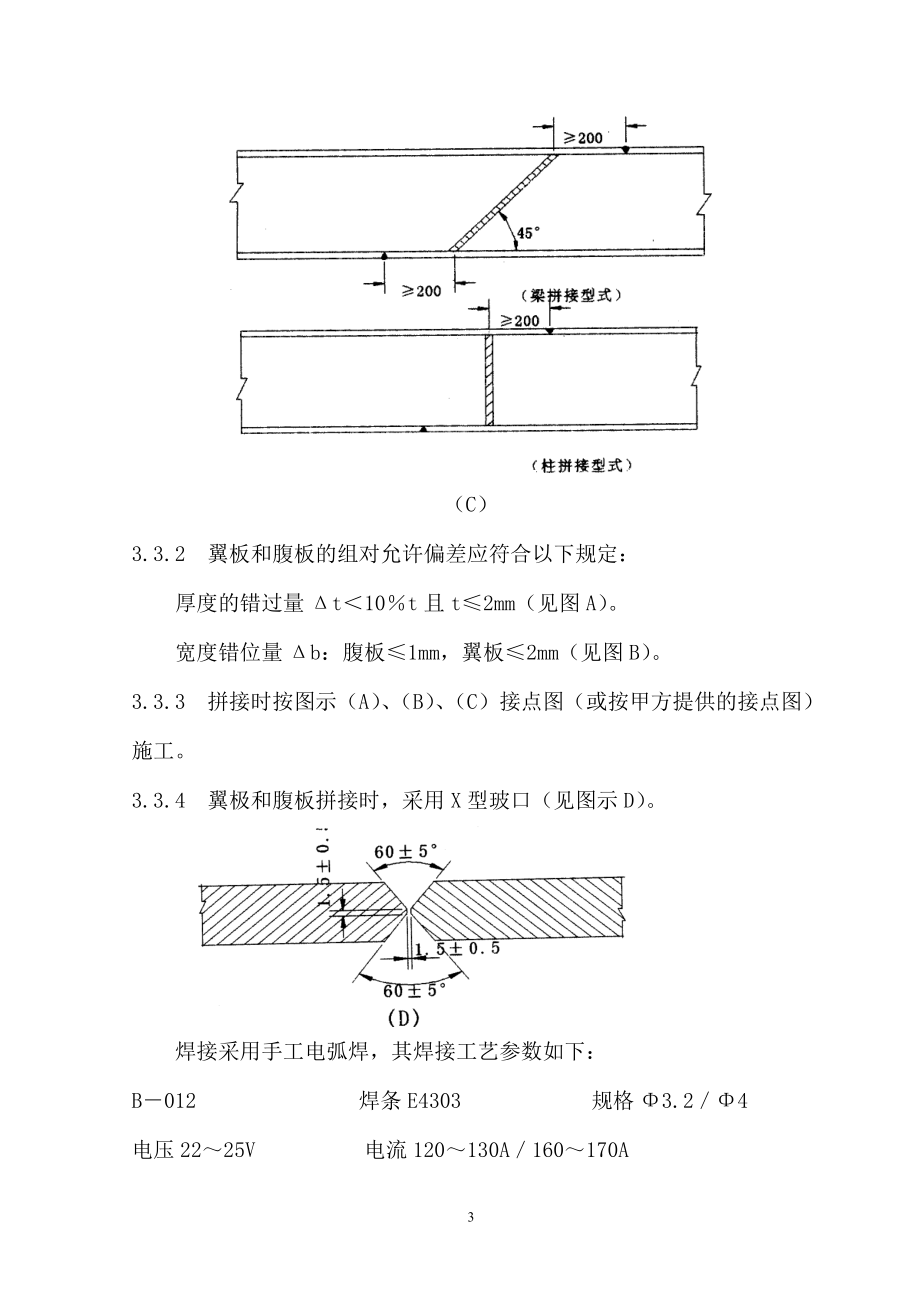

3、的熔瘤和飞溅物,切割面与钢板表面不垂直度应不大于钢板厚度的10且1.0mm。3.2.5 翼板和腹板的切割允许偏差: 翼板宽度允许偏差:2mm 腹板宽度允许偏差:2mm 翼板和腹板切割后的侧向弯曲偏差2mm。3.3 翼板和腹板的拼接3.3.1 翼板和腹板拼接的最小板长800mm,并使轧制方向与长度方向一致。(C)3.3.2 翼板和腹板的组对允许偏差应符合以下规定: 厚度的错过量t10t且t2mm(见图A)。 宽度错位量b:腹板1mm,翼板2mm(见图B)。3.3.3 拼接时按图示(A)、(B)、(C)接点图(或按甲方提供的接点图)施工。3.3.4 翼极和腹板拼接时,采用X型玻口(见图示D)。 焊

4、接采用手工电弧焊,其焊接工艺参数如下:B012 焊条E4303 规格3.24电压2225V 电流120130A160170A焊速:1012cmmin 极性:直流正接 焊接层数:23层焊缝余高e1.5±0.5mm 焊缝焊接后需探伤检查,具体规定见第3.9条。翼板和腹板拼接及检查合格后方可进行组对焊接。3.3.5 翼板和腹板对接后,侧向弯曲偏差应符合下表规定:型钢类别尺寸范围允许偏差H型钢柱H400H4000.15L0.10LH型钢梁H360H3600.15L0.10LH型钢柱H300H3000.20L0.10L3.4 矫正、预变形及刨边3.4.1 翼极和腹板在长度方向上矫正后允许偏差(

5、见图E):在1米范围内,当板厚t14mm时,f1.5mm;当板厚t14mm时,f1mm,矫正后的钢板表面不应有明显的凹面和损伤,其表面划痕深度0.5mm。3.4.2 翼板预变形 翼极预变形必须在压力机和胎具上压制,在试验及制造过程中逐渐测量数据,最后总结出经验数据,指导H型钢制造的施工过程,翼极的预变形“a”值参照表l,因为由于焊接参数的变化,预变形也跟着变化,所以在制造过程中严格控制每道工序执行标准和规范要求,预变形后用样板检查(弦长与实物等长),其间隙0.5mm。表1 埋弧焊“H”型钢反变形“a”参考值(mm)板宽b板厚t1012141618202430361001.52.142.82.9

6、2.422.11.661.2511201.82.583.363.492.932.521.981.51.211502.253.214.24.353.613.182.481.881.5120034.285.65.84.884.223.32.52.12403.55.146.726.955.855.053.7533.413004.56.428.48.77.326.324.963.753.23605.47.71010.458.787.575.944.53.6240068.5711.211.69.758.426.5254.024506.759.6412.513119.487.415.634.425007.

7、510.71414.512.210.58.256.255.03600912.8516.817.414.512.69.97.56.02720100010.815.420.8 20.917.515.211.997.233.5 H型钢组对3.5.1 翼板、腹板检查合格后,方可进行组对,组对后的H型钢宜当天焊完,翼板和腹板的组对间隙为为0,见图H,翼板对接焊缝与腹板对接焊缝应错开,其间距200mm。3.5.2 H型钢组对前,连接表面及沿焊缝每边3050mm范围内的铁锈、毛制和油污等必须清除干净。3.5.3 H型钢采用埋弧自动焊时,组对应执行如下规定,如图H所示进行组对点焊,点焊用手工电弧焊,焊条E43

8、03,每隔300500mm点焊,点焊长度3050mm,焊脚高为k22k3。点焊顺序按1、2、3、4(埋弧自动焊用如图I)。注:本图标注的倾角,是组对焊接的条件,据焊接参数和预变形值可作调整,焊接后必须保证H型钢满足标准要求。3.6 焊接 焊接H型钢的焊工、焊接材料保管、焊材烘烤及发放、焊接管理应按压力容器制造质量管理规定执行,施焊前焊工应复查组对质量和待检区的表面处理情况,若不符合要求,必须进行修理,H型钢在施焊前应放平垫稳,防止在施焊过程中产生变形,影响制造质量。3.6.1 埋弧自动焊焊接方法埋弧焊选用H08A焊丝,焊剂HJ431,焊丝直径4,其焊接工艺见下表:焊脚高度焊丝直径焊接电流A电弧

9、电压V焊接速度m/l84575625343630104650700343623124725775363820 焊接时应在引弧板上引孤。焊接位置采用船形焊。焊接顺序按图J中1、2、3、4顺序进行焊接,每层焊接顺序:a、从一端起焊到另一端停止;b、从中间起焊分别向两端延伸。a、b两种顺序根据实际情况自己选择,确保焊接质量和防止焊接变形。3.6.2 H型钢组焊的一般要求3.6.2.1 所有贴角焊接必须满焊,焊脚k0.6C(C为腹板厚度)或者按设计要求,贴角焊缝外形允许偏差见下表。3.6.2.2 焊接工艺参数根据焊接试件及首件产品结果来确定,若调节出可行的焊接工艺参数,在实际焊接中,必须按其执行。3.

10、6.2.3 多层焊接时,其中每一层焊道焊完之后应及时处理,如发现有影响焊接质量的缺陷,必须清除后再焊接,焊接母材应平缓过渡,严禁在焊缝区以外母材上引弧,焊完之后应清除熔渣及飞溅物。3.7 调直 组焊成型的H型钢,进行外形尺寸检查,据外形尺寸检查结果来决定调直方法,常用方法为用气焊局部加热和用压力机或千斤顶对H型钢调直,直到达到标准规定为止。3.8 外形几何尺寸的规定3.8.1 H型钢的尺寸允许偏差 单位:mm宽度高度A腹板偏心度S翼缘斜度PH400H400B200B200B200B200±3±2±B/100±2B100±23.8.2 H形纲的弯

11、曲度型钢类别尺寸范围允许偏差H型钢柱H4000.15LH4000.10LH型钢梁H3600.15LH3600.10LH型钢柱H3000.20LH3000.10L注:L为制造的H型钢的实际长度。3.8.3 H型钢扭转 焊接H型钢不得有明显扭转,一般情况下,梁的扭曲偏差A250mm(A梁高)且3mm,柱扭曲偏差3mm。3.9 H型钢焊缝检查3.9.1 外观检查 焊缝金属表面焊肉应均匀,不得有裂纹、夹渣、焊瘤、弧坑和针状气孔等影响质量的缺陷,焊接区不得有飞溅物,咬边深度不得超过0.5mm,累计长度不得大于该焊缝的10。3.9.2 H型钢无损检测 组对H型钢,对接和贴角焊缝均采用超声波检查,检查比例贴

12、角焊缝检查焊缝长度的50,H型钢两端必检,对接焊缝为100。若有疑点时用RT复验,发现有超标缺陷时,对所有焊缝进行超声波检查。焊缝质量标准UT按JB473094标准级合格,RT按JB473094标准级合格。 4 质量标准和质量控制4.1 质量标准(l)、焊接H型钢YB330192(2)、钢结构工程施工及验收规范GB205(3)、石油化工钢结构工程施工及验收规范SH507874.2 保证措施4.2.1 控制下料变形 若采用一个割炬,不仅效率低下,且切割后的钢板,因受热不均匀,形成侧弯,给矫直带来很大的困难。我们将两台半自动切割机改造为四嘴切割,将需切割的钢板靠紧定位板,并在边缘留1020mm的切

13、割量,目的是使被切割的板条两侧受热均匀,控制切割后的侧弯变形。4.2.2 确定反变形数值 由于我们采用船形位置埋弧自动焊,为使焊接产生的变形控制在规定范围内,需将翼缘板预先进行反变形,因为焊接产生的角变形随翼板厚度及焊脚高度而变化,因此正确确定反变形数值是抵消焊接角变形的前提。根据我厂的实际焊接条件,我们对角变形值进行了试验,然后按片制作胎具,并在施工过程中严格把关,由专人检查,作好测量记录,为下道工序做好准备。4.2.3 控制组对超标 由于我们采用不开坡口的T型接头的贴角焊缝,组对时将二块翼板、一块腹板放在自制的胎具上,组对角度用样板控制,达到规定要求时点焊固定。H型钢的下端用直尺量出二翼缘

14、板的间距,其数值与上端二翼缘板间距尺寸吻合后,用固定板条与H型钢点焊固定,如果尺寸不吻合,可用楔铁找正。腹板与翼板组对间隙为0。4.2.4 控制焊接变形4.2.4.1 胎具制备我们根据厂里的实际条件设计制作出船形托架,并自制与之相配套的自动焊轨道,使自动焊机在轨道上运行自如,且保证机头在运行过程中对准焊缝中心。由于H型钢倾斜45°,其焊缝相当于90°V型坡口,这样的船形焊,易获得理想的焊缝形状。4.2.4.2 确定焊接顺序 我们采取了如下图的焊接顺序,即先焊小角度一侧,后焊大角度一侧。由于组对角度不好控制,根据我们的经验,把小角度变形量控制在H型钢总变形量的13左右,大角度

15、控制在23左右,并依此做出样板,在组装时进行检查。5 安全措施5.1 加强安全教育,坚持开好班前安全会,参加施工的全体人员应认真遵守本工种的安全操作规程。5.2 凡独立操作的工人,必须有本工种、本岗位的操作合格证和劳动部门要求的安全操作合格证。没有操作合格证的,不得上岗操作。5.3 机械、工具应有专人管理、保养,经常保持性能完好,别人管理的机械严禁乱动。5.4 施工前应仔细检查所用的施工机械、工具,严禁使用不合格的机具。5.5 施工过程中,应按规定穿戴防护用品。6 施工机具施工机具一览表序号名 称规 格数量备注1.直流焊机AX7-400 26KVA62.可控硅整流焊机ZX5-630 48KVA

16、43.直流埋弧自动焊机MZ1-1000 89.5KVA34.角向磨光机100105.电动砂轮机180156.大锤8 12107.半自动切割机KLG-30048.油压机Y32-500t19.油压机Y32-315t210.超声波探伤仪CTS-22111.射线探伤仪250EGS2212.双梁桥式起重机QD-30/5 QD-15/3 DLQ-10/3.2313.单梁桥式起重机DLQ-3 DLQ-5214.除湿器KQF-3A KQF-5515.焊条烘烤箱ZYH-100 YZH-10027 劳动力组织劳动力组织一览表序号工 种人数主 要 工 作1铆工45负责号料、组对、反变形、矫直、打磨工作2电焊10负责拼板焊接工作3自动焊6负责H型钢焊接工作4起重12负责H型钢的吊装、翻转、搬运工作5天车5配合起重、铆工工作6电工2负责电气设备修理工作7钳工2负责设备修理工作8探伤工6负责探伤工作9材料员2负责材料验收、发放工作10焊条专责员2负责焊条烘烤、发放、回收工作11检查员3负责施工过程中的检查工作12安全员2负责安全工作13施工员2负责人员调度,协调生产14生产主任2负责施工中的全面工作15技术员2负责施工中的技术工作8 效益分析 按此工法施工保证了施工质量,取得了较好的经济效益和社会效益。当承接兰化乙烯

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 不同职业英文课件

- 内蒙古赤峰市2025届高三下学期3月二模试题 生物 含解析

- 内蒙古工业大学《创业经营管理》2023-2024学年第二学期期末试卷

- 内蒙古乌拉特前旗第一中学2025年高三考前仿真模拟化学试题含解析

- 版车库租赁合同协议书样本3

- 山东省德州市乐陵市第一中学2025届高考模拟调研卷化学试题(二)含解析

- 辽宁大连甘井子区育文中学2024-2025学年高中三年级教学质量监测(二)生物试题含解析

- 伊春市铁力市2024-2025学年四年级数学第二学期期末联考模拟试题含解析

- 石嘴山市惠农区2024-2025学年数学四下期末复习检测试题含解析

- 西安医学高等专科学校《第二外语(日、德)(4)》2023-2024学年第二学期期末试卷

- 产房人文关怀护理课件

- 卫生知识培训资料

- 《统计学-基于Python》 课件 第6章 参数估计(Python-1)

- 物理学通俗演义

- 读书分享读书交流会《人生》课件

- 《童年》读书分享PPT

- 神经外科类医用耗材省际联盟

- 高中英语-The Wild Within教学设计学情分析教材分析课后反思

- 超全QC管理流程图

- 特殊物料储存管理规定

- 房屋结构安全隐患自查排查记录表

评论

0/150

提交评论