版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

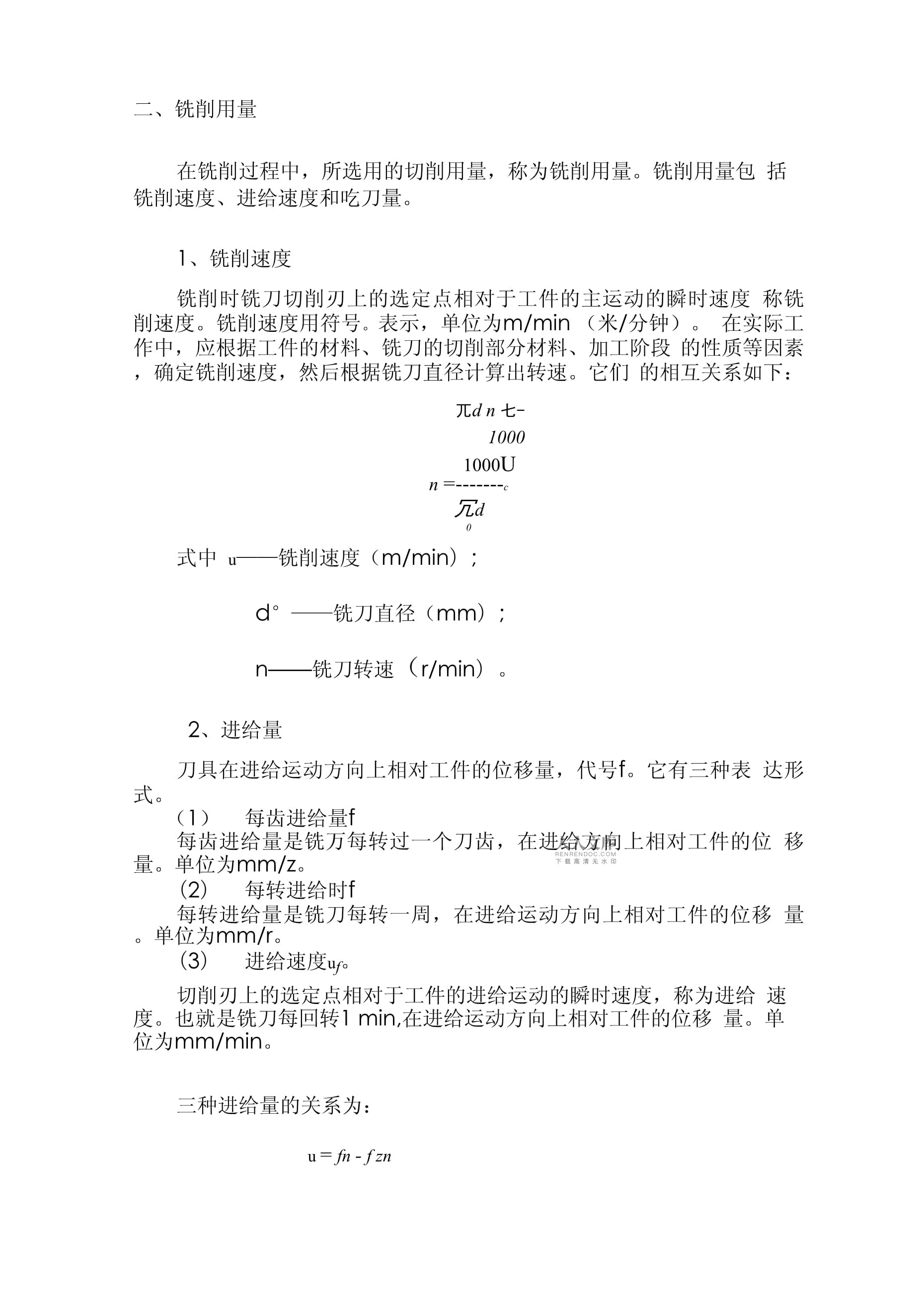

学习情境:选用切削用量学习目的:1、了解铣削的基本运动。2、 掌握铣削用量的内容。3、 掌握铣削用量的选用原则。一、铣削的基本内容铣削时工件与铣刀的相对运动称为铣削运动。它包括主运动和进给运动两种。1、 主运动主运动是指直接切除工件表面多余材料所需的最基本的运动。它的特点是消耗机床功率最多。铣削时,铣刀的旋转运动是主运动。2、 进给运动使工件的多余材料不断被去除的运动。包括断续进给和连续进给。(1) 断续进给控制刀刃切入被切削层深度的进给运动,俗称调整吃到深度。(2) 连续进给沿着所要形成的工件表面的进给运动,俗称走刀。此外,进给运动按运动方向分:纵向进给、横向进给、垂直进给。二、铣削用量在铣削过程中,所选用的切削用量,称为铣削用量。铣削用量包括铣削速度、进给速度和吃刀量。1、铣削速度铣削时铣刀切削刃上的选定点相对于工件的主运动的瞬时速度称铣削速度。铣削速度用符号。表示,单位为m/min(米/分钟)。在实际工作中,应根据工件的材料、铣刀的切削部分材料、加工阶段的性质等因素,确定铣削速度,然后根据铣刀直径计算出转速。它们的相互关系如下:兀dn七-10001000Un= c冗d0式中u——铣削速度(m/min);d°——铣刀直径(mm);n——铣刀转速(r/min)。2、进给量刀具在进给运动方向上相对工件的位移量,代号f。它有三种表达形式。(1) 每齿进给量f每齿进给量是铣万每转过一个刀齿,在进给方向上相对工件的位移量。单位为mm/z。(2) 每转进给时f每转进给量是铣刀每转一周,在进给运动方向上相对工件的位移量。单位为mm/r。(3) 进给速度uf。切削刃上的选定点相对于工件的进给运动的瞬时速度,称为进给速度。也就是铣刀每回转1min,在进给运动方向上相对工件的位移量。单位为mm/min。三种进给量的关系为:u=fn-fzn式中Z—铣刀齿数;n——铣刀转速(r/min);u°——进给速度(mm/min);f——每转进给量(mm/r)fz 每齿进给量(mm/z)。铣削时,根据加工性质先确定每齿进给量,然后根据所选铣刀的齿数和铣刀的转速计算出进给速度,并要调整为铣床铭牌上的进给速度。调整的原则是:当计算所得的数值与铣床铭牌不一致时,按与计算所得数值最接近的铭牌数值选取;当计算所得的数值处在铭牌上两个数值的中间时,则按较小的铭牌值选取。3、吃刀量。。吃刀量是指两平面之间的距离。吃刀量包含背吃刀量ap和侧吃刀量气。(1)背吃刀量。p背吃刀量又称铣削深度,是指在平行于铣刀轴线方向上测得的切削层尺寸,单位为mm。(2)侧吃刀量。e侧吃刀量又称铣削宽度,是指垂直于铣刀轴线方向、工件进给方向上测得的切削层尺寸,单位为mm。三、铣削用量的选用1、选择铣削用量的原则合理的选择铣削用量直接关系到铣削效果的好坏,即影响到能否达到高效、低耗及优质的加工效果,选择铣削用量应满足如下基本要求:(1) 保证铣刀有合理的使用寿命,提高生产率和降低生产成本。(2) 保证铣削加工质量,主要是保证铣削加工表面的精度和表面粗糙度达到图样要求。(3) 不超过铣床允许的动力和转矩,不超过铣削加工工艺系统(刀具、工具、机床)的刚度和强度,同时又充分发挥它们的潜力。上述三项基本要求,选择时应根据粗、精加工具体情况有所侧重。一般在粗铣加工时,应尽可能发挥铣刀、铣床的潜力和保证合理的铣刀使用寿命;精铣加工时,则首先要保证铣削加工精度和表面粗糙度,同时兼顾合理的铣刀寿命。2、 铣削用量的选择顺序(1) 要选用较大的背吃刀量。(2) 要选用较大的每齿进给量。(3) 要选用适宜的主轴转速。3、 铣削用量的合理选用在铣削过程中,如果能在一定的时间内切除较多的金属,就有较高的生产率。显然,增大吃刀量、铣削速度和进给量,都能增加金属切除量。但是,影响刀具寿命最显著的因素是铣削速度,其次是进给量,而吃刀量对刀具的影响最小。所以,为了保证必要的刀具寿命,应当优先采用较大的吃刀量,其次是选择较大的进给量,最后才是根据刀具的寿命要求,选择适宜的铣削速度。(1)被切金属层深度(厚度)的选择面铣时的背吃刀量a周铣时的侧吃刀量a即是被切金属层的深p e度。当铣床功率和工艺系统的刚性、强度允许,且加工精度要求不高及加工余量不大时,可一次进给铣去全部余量。当加工精度要求较高或加工表面粗糙度Ra小于6.3pm时,铣削应分粗铣和精铣。端面铣削时,铣削深度的推荐值见表4-1。当工件材料的硬度和强度较高时,应取较小值。当加工余量较大时,可采用阶梯铣削法。表4-1端面铣削时背吃刀量Qp的推荐值铣削类型粗铣一般精铣沉重精铣高精铣宽刃精铣铣削深度ap/mm<10<200.5〜1.50.3〜0.50.05〜0.1周铣时的侧吃刀量以气,粗铣时可比端面铣削时的背吃刀量op大。故在铣床和工艺系统的刚性、强度允许的条件下,尽量在一次进给中,把粗铣余量全部切除。精铣时,可参照端面铣削时的ap值。(2)进给量的选择粗铣时,进给量的提高主要是受力齿强度及机床、夹具等工艺系统刚性的限制。铣削用量大时,还受机床功率的限制。因此在上述条件下,可尽量取得大些。精铣时,限制进给量的主要因素是加工精度和表面粗糙度。每齿进给量越大,表面粗糙度值也越大。在表面粗糙度要求较小时,还要考虑到铣刀刀齿的刀刃或刀尖不一定在同一个旋转的圆周或平面上,在这种情况下铣出的平面,将以铣刀一转为一个波纹。因此,精铣时,在考虑每齿进给量的同时,还需考虑每转进给量。表4-2推荐的数值为各种常用铣刀在对不同工件材料铣削时的每齿进给量,粗铣时取表中的较大值;精铣时取表中的较小值。表4-2每齿进给量fz值的选取

工件材料 硬质合金 高速钢工件材料的硬度(HBS)面铣刀三面刃铣刀圆柱铣刀立铣刀面铣刀三面刃铣刀低碳钢〜150150〜2000.2〜0.40.20〜0.350.15〜0.300.12〜0.250.12〜0.20.12〜0.20.04〜0.200.03〜0.180.15〜0.300.15〜0.300.12〜0.20.10〜0.15中、高碳钢120〜180180〜220220〜3000.15〜0.50.15〜0.40.12〜0.250.15〜0.30.12〜0.250.07〜0.200.12〜0.20.12〜0.20.07〜0.150.05〜0.200.04〜0.200.03〜0.150.15〜0.300.15〜0.250.1〜0.20.12〜0.20.07〜0.150.05〜0.12灰铸铁150〜180180〜220220〜3000.2〜0.50.2〜0.40.15〜0.30.12〜0.30.12〜0.250.10〜0.200.2〜0.30.15〜0.250.1〜0.20.07〜0.180.05〜0.150.03〜0.100.2〜0.350.15〜0.30.10〜0.150.15〜0.250.12〜0.200.07〜0.12可锻铸铁110〜160160〜200200〜240240〜2800.2〜0.50.2〜0.40.15〜0.30.1〜0.30.1〜0.300.1〜0.250.1〜0.200.1〜0.150.2〜0.350.2〜0.30.12〜0.250.1〜0.20.08〜0.200.07〜0.200.05〜0.150.02〜0.080.2〜0.40.2〜0.350.15〜0.300.1〜0.200.15〜0.250.15〜0.200.12〜0.200.07〜0.12含C<0.3%的合金钢125〜170170〜220220〜280280〜3200.15〜0.50.15〜0.40.10〜0.30.08〜0.20.12〜0.30.12〜0.250.08〜0.200.05〜0.150.12〜0.20.1〜0.20.07〜0.120.05〜0.10.05〜0.20.05〜0.10.03〜0.080.025〜0.050.15〜0.30.15〜0.250.12〜0.200.07〜0.120.12〜0.200.07〜0.150.07〜0.120.05〜0.10含C>0.3%的合金钢170〜220220〜280280〜320320〜3800.125〜0.40.10〜0.30.08〜0.20.06〜0.150.12〜0.300.08〜0.200.05〜0.150.05〜0.120.12〜0.20.07〜0.150.05〜0.120.05〜0.100.12〜0.20.07〜0.150.05〜0.120.05〜0.100.15〜0.250.12〜0.20.07〜0.120.05〜0.100.07〜0.150.07〜0.120.05〜0.100.05〜0.10工具钢退火状态36HRC46HRC50HRC0.15〜0.50.12〜0.250.10〜0.200.07〜0.100.12〜0.30.08〜0.150.06〜0.120.05〜0.100.07〜0.150.05〜0.10——0.05〜0.10.03〜0.08——0.12〜0.20.07〜0.12——0.07〜0.150.05〜0.10——镁铝合金95〜1000.15〜0.380.125〜0.30.15〜0.200.05〜0.150.2〜0.30.07〜0.2铣削速度的选择合理的铣削速度是在保证加工质量和铣刀寿命的条件下确定的。铣削时影响铣削速度的主要因素有:刀具材料的性质和刀具的寿命、工件材料的性质、加工条件及切削液的使用情况等。粗铣时,由于金属切除量大,产生的热量多,切削温度高,为了保证合理的铣刀寿命,铣削速度要比精铣时低一些。在铣削不锈钢等韧性和强度高的材料,以及其他一些硬度和热强度等性能高的材料时,产生的热量更多,则铣削速度应降低。另外,粗铣时由于铣削力大,故还需考虑机床功率是否足够,必要时可适当降低铣削速度,以减小铣削功率。精铣时,由于金属切除量小,所以在一般情况下,可采用比粗铣时高一些的铣削速度。提高铣削速度的同时,又将使铣刀的磨损速度加快,从而影响加工精度。因此,精铣时限制铣削速度的主要因素是加工精度和铣刀寿命。有时为了达到上述两个目的,采用比粗铣时还要低的铣削速度,即低速铣削。尤其在铣削加工面积大的工件,即一次铣削宽而长的加工面时,采用低速制,可使刀刃和刀尖的磨损量极少,从而获得高的加工精度。表4-3推荐的数值是一般情况下的铣削速度,在实际工作中需按实际情况加以修改。表4-3粗铣时的铣削速度加工材料 铣削速度°/m/min名称牌号材料状态硬度(HBS)高速钢铣刀硬质合金铣刀低碳钢Q235-A热轧13125〜45100〜16020正火15625〜4090〜140中碳钢45正火<22920〜3080〜120调质220〜25015〜2560〜100合金结构钢40Cr正火179〜22920〜3080〜120不锈钢工具钢灰铸铁冷硬铸铁铜及铜合金铝及铝合金调质200〜23012〜2050〜8038CrSi调质255〜30510〜1540〜7

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 九年级假期安全

- 2025年板材类项目合作计划书

- 培训个人心得体会

- 中班游泳安全教育

- 户外亲子活动的总结模版

- 香飘万里-徐州香包传承发展研究

- 连锁股东对审计质量的影响研究

- 基于兰盖克认知语法理论的高中英语语法石化消解策略研究

- 萜烯合成酶OsTPS19和OsTPS20在水稻防御褐飞虱中的功能分析

- 三年级语文工作总结模版

- 《项目管理》试题附参考答案

- 减肥计划表格

- 丙烷说明指导书

- 物业管理工作流程图

- 《烛之武退秦师》教案市公开课获奖课件省名师优质课赛课一等奖课件

- 新教材人教版高中化学必修一第一章第一节物质的分类及转化

- 国际接待业概论 课件 项目三 酒店业基础知识

- DB11∕T 1794-2020 医疗机构临床用血技术规范

- 广东省五年一贯制语文考试题目

- 院前急救与护理PPT演示课件

- 喷涂件检验通用规范

评论

0/150

提交评论