版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

芳烃联合装置操作培训异构化第1页/共134页2二XyMax异构化工艺技术1XyMax工艺介绍1.1XyMax工艺目的:

二甲苯异构化的工艺目的是将含贫对二甲苯的C8芳烃异构化,使PX达到接近平衡的浓度;同时将乙苯脱烷基生成苯。二甲苯异构化单元的新鲜进料是Eluxyl单元抽余油塔的侧线产品。该物流含少量的对二甲苯。

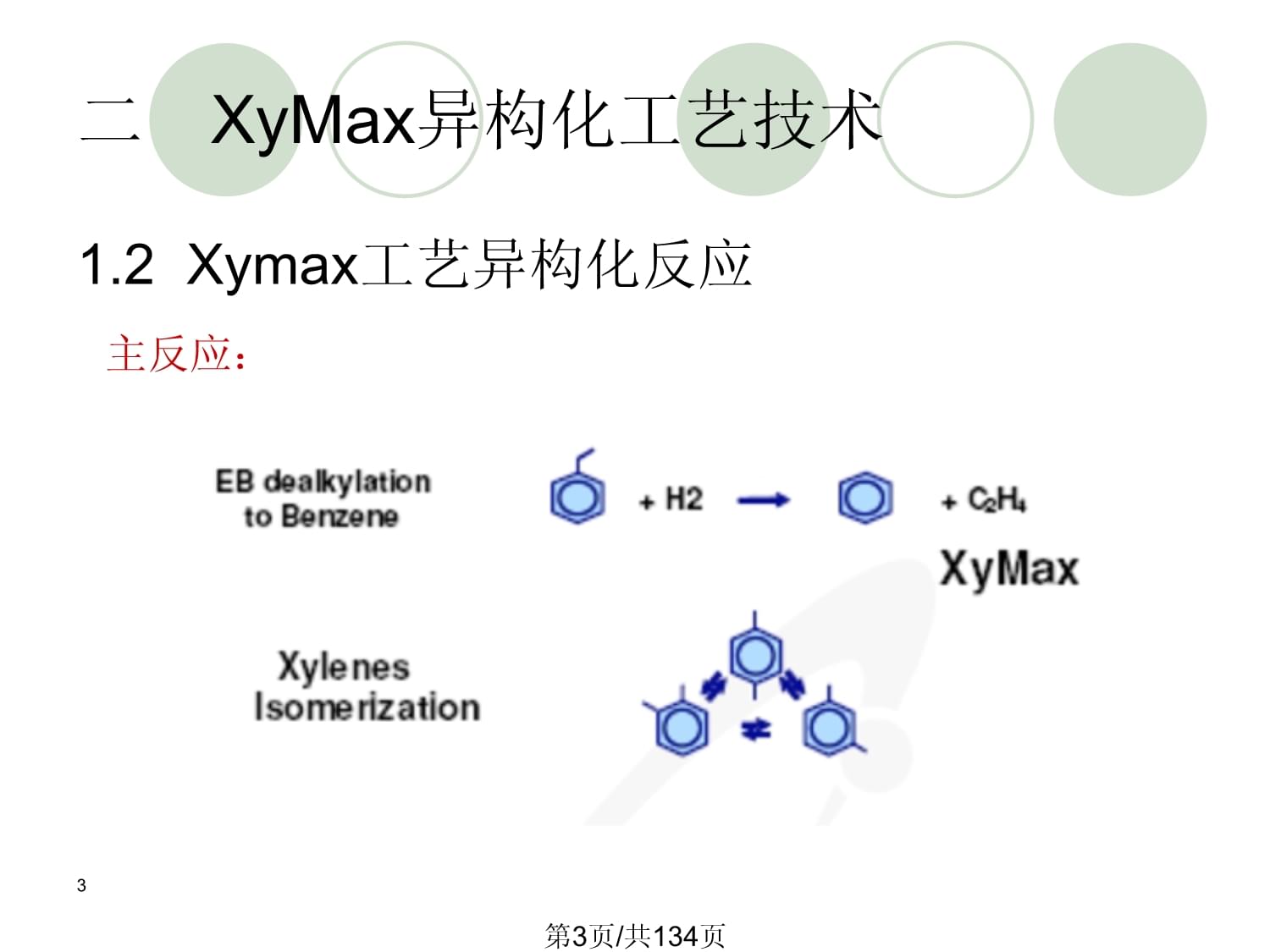

第2页/共134页3二XyMax异构化工艺技术1.2Xymax工艺异构化反应

主反应:第3页/共134页4二XyMax异构化工艺技术简单快速受平衡限制温度可提高活性第4页/共134页5二XyMax异构化工艺技术反应Non-AromaticsConversion非芳加氢反应C8/C9+H2→C1-C5非芳轻烃

Metal(Hydrogenation)Function金属加氢功能CH2=CH2+H2→CH3-CH3

乙烯氢气乙烷第5页/共134页6二XyMax异构化工艺技术1.3异构化技术发展第6页/共134页7二XyMax异构化工艺技术第7页/共134页8二XyMax异构化工艺技术第8页/共134页9二XyMax异构化工艺技术对二甲苯主要来源于异构化第9页/共134页10二XyMax异构化工艺技术1.4XyMax工艺技术性能特点二甲苯异构EB脱烷基生成苯高EB转化率从60~85%高NA转化率高空速低H/C高稳定性反应器出口PX/X在热力学平衡值低二甲苯损失高对二甲苯平衡值非常长的运行周期第10页/共134页11二XyMax异构化工艺技术1.5中海炼化异构化单元设计基于:开工率8400h/年最低负荷60%加工能力296万吨/年考虑工况:正常进料工况从歧化来补充氢摩尔分率在76-77.4%其他装置来物流:•自吸附单元的抽余液侧线罐•自歧化单元的粗苯•补充氢自催化重整装置(备用来源)第11页/共134页12二XyMax异构化工艺技术芳烃联合装置生产能力:84.12万吨/年对二甲苯35.3万吨/年苯12.4万吨/年混合二甲苯8.0万吨/年邻二甲苯装置处理重整生成油的能力是204406kg/h第12页/共134页13二XyMax异构化工艺技术Xymax工艺流程图第13页/共134页14二XyMax异构化工艺技术2进料和产品规格两种运行工况SOR(运行初期):基于催化剂正常操作条件下的活性和运行初期的收率EOR(运行末期):基于催化剂在运行末期的活性和收率(更苛刻的操作条件可能会使催化剂的活性降低)2种运行工况:基于反器器入口温度的不同第14页/共134页15二XyMax异构化工艺技术2.1进料规格液体进料自吸附分离抽余液塔侧线罐来混合二甲苯乙苯富氢气自歧化或重整单元粗苯自歧化单元第15页/共134页16二XyMax异构化工艺技术反应液体进料组成(重量%)正常进料甲苯0.16乙苯5.29对二甲苯0.87间二甲苯65.66邻二甲苯27.98C9芳烃0.04质量流率(kg/h)352991进料组成保持相对稳定第16页/共134页17二XyMax异构化工艺技术液体进料规格 最大值

C8芳烃 >96wt%非芳 2wt%C9+芳烃 2wt%C11+芳烃 200wt.ppm杂质规格 最大值任何形式卤素 2wt.ppm

水50ppm氧化物 1wt.ppm溶解氧 1wt.ppm除氮气以外任何形式氮化物 1wt.ppm溴指数 20(mgBr/压缩机润滑油加密封油 40vol.ppm2.2XyMax液体进料规格和污染物最高水平

第17页/共134页18二XyMax异构化工艺技术歧化氢组成(摩尔%)SOR工况EOR工况氢气77.3676.04甲烷3.733.70乙烷14.5515.29丙烷3.964.54丁烷0.080.10戊烷0.010.01己烷0.000.00苯0.120.12甲苯0.130.13混合二甲苯0.040.04其它0.020.03质量流率(kg/h)16981820摩尔质量(kg/mol)8.619.072.3异构化补充氢来自歧化单元,在正常工况下使用当氢气纯度下降时增加补充氢流量第18页/共134页19二XyMax异构化工艺技术补充氢主要组成(摩尔%)SOR工况氢气92.94甲烷2.12乙烷2.15丙烷1.53丁烷0.73戊烷0.16己烷0.09苯0.10甲苯0.08混合二甲苯0.04其它0.09质量流率(kg/h)-摩尔质量(kg/mol)4.42.4补充氢自重整单元:在开车和歧化不正常期间使用重整氢纯度高于歧化氢,使用重整氢时补充氢流量更低第19页/共134页20二XyMax异构化工艺技术补充氢规格最大值补充氢纯度>70%(歧化或重整单元)C5+2vol%烯烃0.1vol%一氧化碳10ppmV氨1ppmV任何形式的卤素2ppmV2.5补充氢杂质第20页/共134页21二XyMax异构化工艺技术主要组成(重量%)粗苯乙烷0.21丙烷0.58丁烷0.13戊烷0.40己烷1.11苯95.85甲苯1.45其它0.27质量流率(kg/h)90412.6粗苯自歧化单元第21页/共134页22二XyMax异构化工艺技术氢气应满足总气体中:

(循环氢+补充氢)纯度大于65%

在反应器入口烃和循环气的混合进料中:

水<50ppmV硫<2ppmV2.7反应限制条件:第22页/共134页23二XyMax异构化工艺技术2.8产品:两种主要液体产品二甲苯分馏单元进料的平衡级二甲苯的C8+混合物抽提蒸馏塔进料即富含苯、甲苯的馏出物两种燃料气产品至燃料总管燃料气自高分罐顶排放燃料气自脱庚烷塔排放第23页/共134页24二XyMax异构化工艺技术

反应器出口产物中的C8+部分必须经过白士处理除去不饱合物(降低溴指数)以减少其对芳烃联合装置催化剂/分子筛的性能造成的负面影响。杂质最大值水分最大50ppmwt溴指数最大10酸洗比色最大1.0总硫最大1wtppm过氧化值最大1wtppm溶解氧最大1wtppm氮最大1wtppm总氯最大1wtppm羰基数最大1wtppm白土塔出口的C8+的质量要求第24页/共134页25二XyMax异构化工艺技术主要组成(重量%)正常进料工况甲苯0.2(甲苯塔的控制指标)乙苯1.65对二甲苯22.82间二甲苯55.81邻二甲苯23.17C9芳烃0.26C10芳烃0.09质量流率(kg/h)337724C8+至二甲苯单元第25页/共134页26二XyMax异构化工艺技术主要组成(重量%)正常进料工况戊烷0.05己烷0.47C6环烷(C6P)0.10苯85.22C7链烷(C7P)0.02甲苯10.76C8链烷(C8P)0.01C8环烷(C8N)0.01乙苯0.13对二甲苯1.02间二甲苯2.03邻二甲苯0.18质量流率(kg/h)20689脱庚烷塔顶馏出物至抽提蒸馏单元第26页/共134页27二XyMax异构化工艺技术组成(摩尔%)正常进料-SOR工况正常进料-EOR工况氢气77.4377.14甲烷4.484.92乙烷17.0117.22丙烷0.300.34苯0.090.09甲苯0.010.01乙苯0.010.01对二甲苯0.070.07间二甲苯0.150.15邻二甲苯0.050.05质量流率(kg/h)157160摩尔质量(kg/mol)7.968.04高分罐顶排放至燃料气第27页/共134页28二XyMax异构化工艺技术组成(摩尔%)正常进料-SOR工况正常进料-EOR工况氢气8.438.25甲烷3.543.51乙烷81.5281.10丙烷5.255.84丁烷0.200.23戊烷0.210.22己烷0.020.02苯0.820.82甲苯0.010.01质量流率(kg/h)51595280摩尔质量(kg/mol)28.5128.65脱庚烷塔排放至燃料气溶解在高分罐底的轻组份将被送至脱庚烷塔顶第28页/共134页29二XyMax异构化工艺技术3定义与计算操作变量 乙苯转化率 重时空速

氢油比(H2:HC)催化剂性能 对二甲苯到达平衡值 二甲苯损失 非芳转化率 环损失 规范入口或平均反应温度 金属功能效率/C10:C9比值第29页/共134页30二XyMax异构化工艺技术一个重要的操作参数。高的EB转化率有望使二甲苯循环回路中的EB含量降至最小但会增加二甲苯损失。乙苯转化率第30页/共134页31二XyMax异构化工艺技术单位催化剂的液体进料量。一个重要的变量,决定了为了达到目标转化率所必需的温度重时空速第31页/共134页32二XyMax异构化工艺技术氢油比(H2:HC)影响运行周期和收率。定义为进料中H2和C6+的摩尔比第32页/共134页33二XyMax异构化工艺技术

PX到达平衡值

衡量催化剂促进二甲苯异构的能力第33页/共134页34二XyMax异构化工艺技术

二甲苯损失

用于衡量进料降解为低价值副产品的量第34页/共134页35二XyMax异构化工艺技术二甲苯损失生成甲苯和C9芳烃副产品

用于衡量进料降解为甲苯和C9芳烃的量。假定环损失可以忽略,二甲苯损失应略高于正常计算

第35页/共134页36二XyMax异构化工艺技术利用生成的甲苯和C9芳烃副产品计算环损失这种算法忽略环损失,二甲苯损失比用这种方法计算的结果略微高一些,最好的方法是用在跟踪趋势,常用在二甲苯损失计算不准确的情况。第36页/共134页37二XyMax异构化工艺技术根据C7与C9副产品来计算二甲苯损失第37页/共134页38二XyMax异构化工艺技术

环损失芳环饱和会消耗氢气,放热形成环烷烃和气体。所有这些都是不希望的第38页/共134页39二XyMax异构化工艺技术

C6+非芳转化率如果C6+非芳没有转化,它能在二甲苯回路中累积到比较高水平。这样会降低PX产量。不同的非芳种类转化率也不同。第39页/共134页40二XyMax异构化工艺技术规范入口或平均反应温度表征催化剂活性。用于追踪催化剂老化过程。在任何时候,都要满足在设计操作件下满足达到设计收率要求的温度,NART的斜率就表示催化剂老化速率。第40页/共134页41二XyMax异构化工艺技术实际条件:转化率=74.2wt%平均反应温度=411.4℃设计条件:设计转化率=75wt%规范化因子:A1=2℃/%EBCNART计算实例:NART=411.4℃+2(75-74.2)=413℃第41页/共134页42二XyMax异构化工艺技术金属功能或金属效率衡量催化剂使乙烯饱和生成乙烷的能力,一般情况下C10+组分的含量反应了金属性能。第42页/共134页43二XyMax异构化工艺技术

C10,C9摩尔比

随着催化剂的金属功能老化,催化剂使乙烯完全饱和成乙烷的能力可能会降低,这时更多的C10芳烃会生成,C10:C9的持续增长表明了金属功能的老化第43页/共134页44二XyMax异构化工艺技术4化学和催化作用热力学与动力学研究XyMax化学反应催化剂性质XyMax催化剂表征第44页/共134页45二XyMax异构化工艺技术热力学决定化学反应的深度在无限大的反应时间后产品和未转化的反应物的平衡值两种类型反应完全反应反应物100%转化不完全反应操作条件点的平衡值决定反应深度4.1热力学与动力学研究第45页/共134页46二XyMax异构化工艺技术动力学决定了化学反应的速率(进料转化率/S),能够预知反应一段时间后的组成依赖于操作条件温度,压力,反应物组成适当的催化剂能提高反应速率平衡值取决于热力学当多个化学反应时,动力学往往起主要作用第46页/共134页47二XyMax异构化工艺技术主反应-期望的反应

二甲苯异构

乙苯脱烷基

非芳转化

金属(加氢)功能4.2XyMax化学反应第47页/共134页48二XyMax异构化工艺技术副反应-不期望:烷基转移和歧化第48页/共134页49二XyMax异构化工艺技术

烷基化(催化剂反应末期)

甲苯歧化逆反应第49页/共134页50二XyMax异构化工艺技术

芳环损失

结焦第50页/共134页51二XyMax异构化工艺技术4.3催化剂

能够促进化学反应的速率又不改变自身结构的物质催化剂不是反应物催化剂不会消耗但是会失活催化剂不能影响最后的平衡转化率第51页/共134页52二XyMax异构化工艺技术更快的达到最终平衡第52页/共134页53二XyMax异构化工艺技术

活性提高目的反应速率的能力依赖反应操作条件

选择性选择目的反应的能力

稳定性在相同的条件和进料情况下催化剂性能随生产时间(活性和选择性)的变化情况会被结焦和污染物影响通常用表明催化剂的老化速率的NART来衡量稳定性第53页/共134页54二XyMax异构化工艺技术关键参数催化剂载体的比表面积载体上活性组分的分布率载体上的孔分布催化作用原理催化剂和反应物是不同相,例如EM-4500催化剂是固相,而反应物是气相第54页/共134页55二XyMax异构化工艺技术催化现象反应物吸附在活性单元在催化剂表面进行化学变化产品从活性表面解析第55页/共134页56二XyMax异构化工艺技术结焦是经过一系列复杂反应后生成的,反应还不清楚反应的详细机理引起催化剂表面结焦的原因有两个:由于烃类在催化剂上的累积(催化剂的老化和温度效应)缓慢结焦(进料杂质或裂解)由于烯烃和羰基结焦,主要影响反应器床层压降

第56页/共134页57二XyMax异构化工艺技术催化剂结焦的影响限制了分子到活性部位的通道降低了反应面积和活性(孔堵塞)调整反应器入口温度来补偿活性损失逐渐地改变催化剂的运行周期,取决于进料的质量结焦可以通过再生来消除(烧焦)第57页/共134页58二XyMax异构化工艺技术形状挤出条直径1.6mm碾压强度>0.56kg/l装填密度0.6kg/lEM-4500的物化指标4.4催化剂的特点与物化指标第58页/共134页59二XyMax异构化工艺技术顶底床层重量比40/60非芳和乙苯转化二甲苯异构第59页/共134页60二XyMax异构化工艺技术顶床层底床层高活性低活性高EB和NA转化率

低EB和NA转化率

最小限度的二甲苯异构

二甲苯完全异构高EB浓度低EB浓度高选择性

第60页/共134页61二XyMax异构化工艺技术酸性功能促进EB的脱烷基作用,烷基转移和二甲苯异构至平衡混合物金属功能促进EB脱烷基形成的乙烯饱和第61页/共134页62二XyMax异构化工艺技术工艺特点:高EB转化率高NA转化率高空速(由于设备原因最高是10)低H/C低二甲苯损失高PX平衡值非常长的运转周期第62页/共134页63二XyMax异构化工艺技术5进料限制和毒物液体进料规格C8A(>96wt%)C9A低于2%NA低于2%C11A小于200PPM任何形式卤素小于2PPM氧化物小于1PPM溶解氧小于1PPM除N2以外任何形式的氮小于1PPM溴指数低于20压缩机润滑油和密封油低于40PPM无铁锈之外的金属补充氢规格氢纯度大于70%C5+小于2%烯烃小于0.1%一氧化碳小于10PPM氨小于1PPM任可形式的卤素小于2PPM总气体规格氢纯度大于65%总反应进料规格水小于50PPM硫小于2PPM第63页/共134页64二XyMax异构化工艺技术降低酸性活性的毒物水(或蒸汽)硫 高温 一氧化碳 卤素金属氧化物碱性氮降低金属活性水(或蒸汽)硫高温一氧化碳卤素第64页/共134页65二XyMax异构化工艺技术

水对催化剂性能的影响:

酸性功能浓度,时间,温度引起活性降低破坏催化剂结构逐渐累积造成活性丧失

金属功能高温时能使金属迁移不可逆第65页/共134页66二XyMax异构化工艺技术金属对催化剂酸性功能的影响:碱金属抑制酸性部位其他金属堵直接堵塞活性部位一些金属促进生成结焦反应逐渐累积不可逆第66页/共134页67二XyMax异构化工艺技术硫对催化剂性能的影响:酸性功能吸附在催化剂上会降会催化剂活性金属功能阻断/化合在金属活性部位能够部分的移除长时间的S中毒会由于酸性功能降低而结焦不可逆可逆第67页/共134页68二XyMax异构化工艺技术高温催化剂性能的影响:酸性功能降低表面积破坏催化剂结构催化剂可能会融化逐渐累积金属功能会引起金属迁移不可逆第68页/共134页69二XyMax异构化工艺技术一氧化碳对催化剂性能的影响:酸性功能吸附在催化剂上建立一个平衡降低催化剂活性金属功能与金属活性部位化合降低催化剂性能

不可逆可逆第69页/共134页70二XyMax异构化工艺技术卤素对催化剂性能的影响:酸性功能抑制酸性部位导致活性丧失只能依靠再生才能恢复活性金属功能化合在金属部位使其性能降低对金属功能的影响是可逆的

不可逆可逆第70页/共134页71二XyMax异构化工艺技术氧化物对催化剂酸性性能的影响:例如,醇,醛,酮,醚,苯酚能在进料与空气接触时形成分解会生成加速催化剂失活的水和烯烃生成树脂和焦碳累积堵塞换热器并使反应器的压降升高确保容器N2封好一些氧化物形成的焦碳可以被除去第71页/共134页72二XyMax异构化工艺技术氨(碱性氮化物)对催化剂性能的影响:中和酸性部位导致活性快速的降低并可能导致脱铝可能部分的解吸催化剂可以在再生后恢复活性第72页/共134页73二XyMax异构化工艺技术溴指数对催化剂性能的影响:溴指数直接表征了烯烃的含量烯烃促进快速结焦结焦的形成导致催化剂的活性丧失并加快催化剂老化的速率烯烃通过进料白士处理去除烯烃形成的结焦可以经过催化剂再生去除第73页/共134页74二XyMax异构化工艺技术6工艺描述6.1反应工段发生的主要反应二甲苯异构乙苯脱烷基工艺目的:使贫PX进料转化成平衡混合物以达到PX更高的收率次要目的:EB的转化(脱烷基反应)

阻止其在二甲苯循环中循环以免其对二甲苯分离和收率造成影响使芳烃装置中苯收率更高第74页/共134页75二XyMax异构化工艺技术第75页/共134页76二XyMax异构化工艺技术工艺方案特点气相物流从上往下经过XyMax反应器通过高压排放控制压力氢油比控制氢气和液体进料混合物通过歧化的补充氢来控制循环气的纯度进料预加热系统:(进料/出料:焊板式换热器)

XyMax的反应产物在空冷冷却后进入入高分罐分离轻组分,液体在液位控制下送到脱庚烷塔

第76页/共134页77二XyMax异构化工艺技术6.2脱庚烷塔和汽提塔工段第77页/共134页78二XyMax异构化工艺技术脱庚烷塔目的

在塔底最大限度的回收C8(C8异构物)稳定吸附进料回收C6/C7馏份到抽提蒸馏进一步处理第78页/共134页79二XyMax异构化工艺技术脱庚烷塔的3种主要馏份1塔顶气C5-2塔顶馏份至汽提塔苯,甲苯3C8+到二甲苯塔混合二甲苯甲苯等C7-组成第79页/共134页80二XyMax异构化工艺技术第80页/共134页81二XyMax异构化工艺技术汽提塔的目的

稳定脱庚烷塔过来的BT馏份稳定从歧化过来的粗苯为抽提蒸馏的进一步加工提供进料第81页/共134页82二XyMax异构化工艺技术汽提塔的2股主要馏份:1塔顶气

气体到脱庚烷塔2B/T馏份到抽提苯,甲苯第82页/共134页83三XyMax异构化单元开停工第83页/共134页84三XyMax异构化单元开工1首次开车首次开车装置状态工作时间表脱庚烷塔工段的开车白土处理工段的开车反应工段的开车第84页/共134页85三XyMax异构化单元开停工1.1首次开车装置状态所有工段都已气密反应工段已经干燥完毕并排干净游离水脱庚烷塔工段已经干燥完毕并排干净游离水反应器已装填催化剂(参照《芳烃联合装置试车方案》)白土处理器已装填白土装置还没有惰化但已经和以下部分用盲板隔离:进料和产品线火炬和燃料气总管除冷却水和N2外的地下管线和公用工程系统安全阀至火炬压缩机已隔离第85页/共134页86三XyMax异构化单元开停工1.2首次开车的顺序是反应工段初始吹扫初步气密与置换系统干燥催化剂装填气密与置换催化剂干燥与还原氮气稀释.催化剂预硫化投料(进油)钝化调整装置的操作至稳定第86页/共134页87三XyMax异构化单元开停工脱庚烷塔工段开车水冲洗水联运蒸汽贯通气密置换进油冷热油运塔建立回流白土处理部分开车步骤白土装填气密与置换白土处理器充液白土处理器活化(干燥)第87页/共134页88三XyMax异构化单元开停工1.3脱庚烷塔和汽提塔的开车步骤水冲洗、水联运、蒸汽贯通气密置换盲死所有进料和产品至界区管线用N2置换脱庚烷塔工段(循环升压降压)直到O2含量低于0.7%拆除盲板脱庚烷塔已装备好接收吸附单元来料(抽余液侧线采出)注:在实际开车中引二甲苯单元来的物料。当吸附单元已经开车并且抽余液塔可以侧线采出时就可以启动脱庚烷塔第88页/共134页89三XyMax异构化单元开停工脱庚烷塔全回流运行用抽余液塔侧线物料通过反应旁路向脱庚烷塔底部充填当脱庚烷塔LIC显示80%时,停止抽余液侧线进料。启动脱庚烷塔空冷和后冷器启动脱庚烷塔再沸器以不大于30℃/h的速率升温当脱庚烷塔回流罐液位显示50%时,启动回流泵建立回流脱庚烷塔全回流操作直到反应器投料汽提塔再沸器,BT馏分空冷器和BT馏分后冷器试车第89页/共134页90三XyMax异构化单元开停工第90页/共134页91三XyMax异构化单元开停工第91页/共134页92三XyMax异构化单元开停工第92页/共134页93三XyMax异构化单元开停工1.4异构化白土处理器开车步骤:白土装填气密与置换盲死所有进料和产品至界区管线用N2惰化脱白土处理工段(升压降压的循环操作)直到O2含量低于0.7%拆除盲板充液脱庚烷塔底料经白土活化水冷器冷却至100°C左右后,充填白土处理器中的一台充填必须从下往上,充填速率应避免白土翻动在充填期间,通过PSV的旁路将N2排往火炬主管当通过PSV旁路的视镜的液体没有气泡时停止充填第93页/共134页94三XyMax异构化单元开停工活化从上往下引入脱庚烷塔底C8+进料使用活化线通过调整球阀开度使活化流率FI-70503在65000kg/h活化流出物循环回脱庚烷塔脱水在采样点(AP.G-009)检查白土处理器活化流出液的水含量当水含量<100wtppm时停止活化循环引入进料注意:正常白土活化在反应器投料之前已完成第二台白土处理器应在第一台活化完成之后活化绝不在原料溴指数高的时候隔离白土处理器。烯烃会发生聚合反应破坏白土的活性部位,这会影响白土的运行周期第94页/共134页95三XyMax异构化单元开停工1.5反应工段开车爆破吹扫、初步气密与置换启动压缩机,系统干燥(与烘炉同时进行)催化剂装填N2气密与置换去除氧气避免H2和其他工艺物料可能形成爆炸混合物引H2反应系统升压和启动压缩机催化剂升温、干燥与还原氮气稀释催化预硫化液体进料引入装置调整至正常第95页/共134页96三XyMax异构化单元开停工1.5.1

N2吹扫反应系统必须要用N2吹扫使氧含量低于0.7%,避免和氢可能形成的爆炸混合物操作前准备检查反应工段与脱庚烷塔正确的隔离隔离反应回路:关闭压缩机入口和出口的截止阀。第96页/共134页97三XyMax异构化单元开停工反应工段用抽空器抽真空至635mmHg检查工艺泄漏(压力升高)引入干燥无油的N2打破真空并升压至压缩机启动压力启动循环氢压缩机,按制造商的建议循环15分钟确认并打开高分罐和所有低点排放注:没有排除的烃类会在再次升压时带入反应器导致反应器温升。高分罐和低点的水应经常排放使催化剂暴露在湿气中的机会最小,因为湿气会导致催化剂性能的损害检查系统氧含量如果大于0.7%,停压缩机并重复以上步骤如果小于0.7%,继续进行下一步注意:异构化直接用N2气密即可,无需抽真空第97页/共134页98三XyMax异构化单元开停工反应器升压确认H2供给符合ExxonMobil的规格系统升压至期望压力(压缩机启动的最低压力以上)检查系统的泄漏(压力降低)确认并打开高分罐和反应系统内的所有低点启动循环氢压缩机以最大循环气体体积流量(将更快的除去水分),使循环气在异构单元循环注:应遵循制造商的压缩机操作指导说明。第98页/共134页99三XyMax异构化单元开停工催化剂升温、干燥与还原主要目的是去除催化剂在制造和装填处理过程中吸附的水分,同时在催化剂升温至315°C期间,催化剂的金属组分在氢气环境下被还原。启用反应器出料冷却器并使高压分离罐保持尽可能低的温度。启用加热炉并以不大于50℃/小时的速率开始加热催化剂床层。达到安全充压温度后,调节高压分离罐压力控制至正常操作压力(反应器入口1.6–1.8MPa-g)。继续加热催化剂床层至260℃。设定并保持在260°C至少4个小时。如果4小时过后,反应器出口水含量仍大于200ppmV,继续保持在260°C直至反应器排出气小于200ppmV。以50°C/小时的最大速率,从260°C继续加热催化剂床层至315°C。设定并保持在315°C4个小时以完成金属还原。确保循环气中水含量小于200ppmV。详细过程参考书《芳烃联合装置试车方案》第99页/共134页100三XyMax异构化单元开停工注意事项:在低点经常排水高分罐进料产物换热器管线等设备低点排放干燥合格:循环气中水含量低于200ppmV金属还原期间会检测到小幅度的温升。还原时循环氢线纯度尽可能高第100页/共134页101三XyMax异构化单元开停工氮气稀释向系统中充入干燥N2,控制氢纯度在70vol%以上用补充氢气继续将装置充压到1.6-1.8MPa-g(反应器入口)控制排放和补充氢流量以维持循环气纯度以小于50°C/小时的速率,加热催化剂床层到380°C。将催化剂床层温度设定在380°C。准备预硫化氮气稀释用于减轻开车初期的放热第101页/共134页102三XyMax异构化单元开停工预硫化预硫化以降低初始金属活性和减轻芳环饱和硫化要求硫化物载体:DMDS,DMS,H2S硫化的最低要求:0.175kg/每吨催化剂有4倍最低数量的硫可用(硫会被反应回路的设备金属表面吸收)开始从反应器入口以能使气体浓度达500ppmV的注入速度往进料气中注入H2S。监测反应器出口的H2S浓度。继续进行预硫化直至反应器出口发生H2S穿透并测到100ppmV的最低浓度。如果已经注入4倍于最低量的硫,但没有测量到穿透则也停止预硫化。液体二甲苯进料应在预硫化后尽快引入。第102页/共134页103三XyMax异构化单元开停工投料当达到以下条件时引入液体进料:反应器出口S穿透并且检测浓度达到100ppmV或已注入4倍最小量的S操作条件进料:抽余液塔侧线采出循环氢纯度:70%(N2稀释后)液体进料流率:正常进料70%H2:HC=1.0反应器入口温度:380°C反应器入口压力:1.70MPag第103页/共134页104三XyMax异构化单元开停工投料催化剂温度稳定在380℃(所有反应器床层温度在375-380°C范围内加热炉置于手动。准备调整操作保持反应器入口温度保持在325℃以上,以确保反应进料为气相确保在H2纯度在70%的情况下循环气流率满足H2:HC=1.0异构化进料为设计流量的70%(实际上可以根据反应的入口温度与加热炉的调整情况40%、55%、70%至实际可能的最大负荷)进出料板换可能有一个设定的投料速率(典型的5分钟内0~60%)第104页/共134页105三XyMax异构化单元开停工尽可能快的将进料流量提至设计值循环氢纯度下降:增加补充氢流量,当循环氢纯度达到最低值时(如55vol%)打开排放阀可以通过D701或D702安全阀旁路来排放如有必要,利用开工进料产物换热器旁路来维持换热器操作和足够的加热炉控制区间,使板换的温差在制造商的要求范围内。加热炉温差>10°C使用开车旁路后,需要增加装置新鲜进料量以维持目标空速(投料前保持D609较高的液位)第105页/共134页106三XyMax异构化单元开停工利用下图来估计开工旁路流量通过补偿旁路流量来维持目标反应进料流量第106页/共134页107三XyMax异构化单元开停工在第一小时密切监视反应器初始温升(吸附放热+加氢与裂解放热)催化剂床层温度进料产物换热器的进出口温度循环气的水含量逐渐调整H2:HC和氢气纯度至期望值装置平稳后检查EB的转化率以3°C的幅度调整反应器入口温度来达到EB的目标转化率。温升速率不要超过25°C/h第107页/共134页108三XyMax异构化单元开停工催化剂饨化

目标是加速降低催化剂的初始环饱和活性随着时间的推移催化剂会逐渐失去非期望气体生成反应的初始活性。如果需要ExxonMobil会提供催化剂钝化的操作条件典型钝化条件80%乙苯转化率H2:HC=0.9:1(mol:mol)和最小循环氢纯度持续时间取决于催化剂的性能第108页/共134页109三XyMax异构化单元开停工2停工(以E608检修为背景)以30℃/h的速度降低反应器的入口温度降温的同时,反应器以降15℃,负荷降10%(35t/h)的速度降低进料量反应降量时保持H2/HC为1.0左右在降温降量过程中保持反应系统压力不变当反应进料负荷降低至60%或反应器入口温度降低至350℃时切断异构化反应进料,关闭进料调节阀FV70102;现场关闭调节阀FV70102的截止阀继续以原来的压力进行氢气循环,进行热氢带油至少4小时在热氢带油期间K701循环氢流量尽可能大,保证反应产物分离罐D701温度在38℃以下,除去反应器中的烃类外操注意仔细核对D701的液位,防止高压串低压在D701液位低于20%时,关闭FV70304第109页/共134页110三XyMax异构化单元开停工2停工(以E608检修为背景)续确认D701中的液位不再上升后反应床层继续以30℃/h的速度降低温度至260℃异构化反应单元保持循环氢气循环在高分底FV70304关闭后,C701底的液位降至60%左右,停止P703泵关闭C701至C402、C403的调节阀门逐步减少F702的热负荷,C701顶压力降至0.50MPa,回流量降至100t/h左右调整E705的3.5Mpa蒸汽加热量,保证C702液位,维持处理歧化轻烃 在异构化反应停止进料后,C701顶间歇采出至C702第110页/共134页111三XyMax异构化单元开停工停车后开工(E608检修后开工为背景)异构化反应单元在E608检修期间维持氢循环,高分压力为1.25MPa,反应器入口温度为260℃。确认吸附单元短循环PX合格确认异构化化反应系统的循环氢纯度70%~75%,左右反应器入口压力控制在1.50MPa现场将尾氢排放改到火炬,C701顶不凝气改到火炬以不大于30℃/小时的速率加热催化剂床层,使反应器的床层温度达到380CD609的液位提高至80%以上,反应器准备投料;

C701底甲苯低于0.20wt%确认异构化反应进料流量低低联锁打旁路第111页/共134页112三XyMax异构化单元开停工停车后开工(E608检修后开工为背景)续1联系调度,协调好补充氢流量(6000Nm3/h~8000Nm3/h)进料切断阀UV70102复位,打开进料调整阀的上下游阀将反应进料逐步提高到40%、反应入口温度稳定后提高至稳定60%调整加热炉的操作,控制反应器的入口温度在380C左右;将反应负荷提高至与吸附相匹配的负荷反应器入口温度无法维持在325C以上则停止液体进料投料后根据循环氢纯度调整补充氢量和高分尾氢排放量,调整循环氢纯度在70%左右第112页/共134页113三XyMax异构化单元开停工停车后开工(E608检修后开工为背景)续2根据氢油比来调整循环氢压缩机的转速,维持氢油比在1.00~1.05如果循环氢纯度下降较快,通过D702、D701的安全阀旁路增加排放在D701的液位高于30%时,打开调节阀FV70304,打通D701至C701的流程调整C701的操作,防止甲苯污染塔底当C701的液位在60%以上时,启动P703,打通C701至C402、C403的流程根据C701底分析结果来调整反应器入口温度投用反应进料流量低低联锁等联锁反应系统稳定后,高分尾氢切至燃料气,C701顶不凝气改至燃料气第113页/共134页114四XyMax异构化单元联锁第114页/共134页115四XyMax异构化单元联锁4.1异构化反应进料联锁(IS-701)4.1.1异构化反应进料联锁(IS-701)的设置:异构化进料流量FT-70105_LL流量低低(176496kg/h).反应器入口温度TT-70210_LL低低(325℃)异构化反应加热炉F701停炉(IS-702)压缩机K-701停机(IS-703)异构化反应系统泄压(IS-705)4.1.2异构化反应进料联锁(IS-701)动作结果关闭进料切断阀UV-701024.1.3异构化反应进料联锁(IS-701)的投用以反应系统准备进料的情况来进行投料说明异构化进料流量低低旁路FT-70105_LL_BP置于“旁路”确认反应器入口温度TT-70210_LL高于联锁值(325℃)异构化反应加热炉F701运行正常即IS-702正常确认压缩机K-701运行正常即IS-703正常异构化反应系统泄压阀关闭即IS-705正常在确认上述条件正常后,按IS701_R复位按钮后,UV70102打开反应系统进料正常后,反应进料流量低低旁路FT-70105_LL_BP置于“投用”第115页/共134页116四XyMax异构化单元联锁4.5反应系统紧急泄压联锁系统(IS-705)4.5.1异构化反应系统紧急泄压联锁(IS-705)设置内操动作DCS手动联锁开关HS-70305辅操台上手动旋钮HS-70304压缩机停机(IS-703)4.5.2异构化反应系统紧急泄压联锁(IS-705)动作结果:反应系统泄压阀UV-70304打开;触发IS-701,反应进料中断,UV70102;触发IS-702,停进料;触发IS-703,压缩机停机;触发IS-706,关闭UV70303,切断反应产物分液罐D-701底到脱庚烷塔C-701进料;说明:如果不是联锁引起的泄压阀UV70304打开是不会触发IS-701、IS-702、IS-703与IS-706联锁,如UV70304仪表风严重漏风或脱落,会导致UV70304打开,但不会触发其他相关联锁联锁。4.5.3异构化反应系统紧急泄压联锁(IS-705)投用DCS手动联锁开关HS70305在“正常”位置;辅操台上联锁开关HS70304回到“正常”位置;循环氢压缩机K701联锁(IS-703)正常(启动K701前循环氢流量低低联锁置“旁路”)在具备上述条件后,歧化反应系统泄压阀UV70304可以关闭,同时为启动循环氢压缩机K01、点反应炉F701做好准备。第116页/共134页117四XyMax异构化单元联锁第117页/共134页118四XyMax异构化单元联锁4.2异构化反应加热炉F-701联锁系统(IS-702)根据异构化反应工艺的特点,必须控制反应温度,温度过低,对催化剂与反应不利,可能会造成结焦。当反应器出口温度过高时,副反应增多,降低了异构化反应的选择性和芳烃收率,减少了催化剂的寿命,也会对设备造成损害。4.2.1异构化反应加热炉F-701联锁(IS-702)设置现场手动开关HS-70202;DCS手动联锁开关HS-70201;长明灯压力PT-70701_LL、PT-70702_LL、PT-70703_LL压力低低(0.07MPa)三选二联锁;主燃料气压力PT-70704_LL压力低低(0.02MPa)联锁压缩机K-701联锁停机(IS-703);反应系统泄压(IS-705)联锁;反应器出口温度TT-70211_HH高高(485℃)主意:前三条联锁加热炉长明灯,在长明灯联锁后再联锁主火嘴,后四条仅联锁主火嘴4.2.2异构化反应加热炉F-701联锁(IS-702)动作结果关闭反应加热炉F-701主火嘴切断阀UV-70701和UV-70702。关闭反应加热炉F-701长明灯燃料气线切断阀UV-70703和UV-70704。4.2.3异构化反应加热炉F-701联锁(IS-702)投用从加热炉点火准备开始说明IS-702的投用程序现场手动开关HS-70202在“ON”位置;DCS手动联锁开关HS-70201在“正常”位置长明灯压力PT-70701_LL、PT-70702_LL、PT-70703_LL压力高于联锁值(0.07MPa)在满足上述条件后,可以复位加热炉长明灯,按IS7022_R,F-701长明灯燃料气线切断阀UV-70703和UV-70704打开,可以点长明灯。主燃料气压力PT-70704_LL压力高于联锁值(0.02MPa)或将PT-70704_LL_BP置于“旁路”压缩机K-701联锁运行正常即IS-703正常;反应系统泄压阀关闭即IS-705正常;反应器出口温度TT-70211_HH低于联锁值(485℃)满足第4~7条后,按IS702_R,反应加热炉F-701主火嘴切断阀UV-70701和UV-70702打开,在加热炉已点长明灯后就可以点仅联锁主火嘴,加热炉正常后将加热炉主燃料气压力低低联锁旁路PT-70704_LL_BP改置于“投用”位置。第118页/共134页119四XyMax异构化单元联锁第119页/共134页120四XyMax异构化单元联锁

4.3异构化循环氢压缩机K-701联锁(IS-703)4.3.1异构化循环氢压缩机K-701联锁(IS-703)设置现场手动开关HS-70301;DCS手动联锁开关HS-70302;反应系统泄压(IS-705)压缩机入口缓冲罐D702液位(LT-70301A-HH、LT-70301B-HH、LT-70301C-HH)高高(90%);压缩机出口流量FT-70107_LL低低(48000Nm3/h);4.3.2异构化循环氢压缩机K-701联锁(IS-703)动作结果停压缩机K-701;关闭补充氢进装置切断阀UV-70301和UV-70302;触发IS-701,关闭进料切断阀UV-70102;触发IS-702,异构化反应加热炉F-701主火嘴切断阀UV-70701和UV-70702关闭;触发IS-705,系统泄压阀UV-70304打开;4.3.3异构化循环氢压缩机K-701联锁(IS-703)投用现场手动开关HS-70301置于“ON”位置;DCS手动联锁开关HS-70302置于“正常”位置反应系统泄压(IS-705)正常即泄压阀UV70304阀关阀压缩机入口缓冲罐D702液位高高LT-70301A/B/C-HH低于联锁值(90%);压缩机出口流量低低旁路FT-70107_LL_BP置于“旁路”;满足上述情况后,按IS703_R联锁复位,工艺上压缩机具备启动的条件。压缩机正常后,将压缩机出口流量低低旁路FT-70107_LL_BP置于“投用”位置,这一点很重要。第120页/共134页121四XyMax异构化单元联锁第121页/共134页122四XyMax异构化单元联锁第122页/共134页123四XyMax异构化单元联锁第123页/共134页124四XyMax异构化单元联锁第124页/共134页125四XyMax异构化单元联锁第125页/共134页126四XyMax异构化单元联锁第126页/共134页127四XyMax异构化单元联锁4.11异构化单元F701/F702鼓风机引风机联锁(IS-711)4.11.1

7异构化单元F701/F702鼓风机引风机联锁(IS-711)设置空气预热器入口烟气温度TT-70916_HH高高(420℃);空气预热器出口烟气温度TT-70917_HH高高(240℃);F701/F702鼓风机F702G停;F701/F702鼓风机F702Y停。注意:鼓风机联锁会引起引风机的联锁停运4.11.2异构化单元F701/F702鼓风机引风机联锁(IS-711)动作结果F701/F702空气预热器烟气入口温度TT-70916_HH高高联锁,停烟气引风机,UV70904打开,烟气排往烟囱,同时UV70903关闭,切断进口空气预热器的烟气。F701/F702空气预热器烟气出口温度TT-70917_HH高高联锁,则停烟气引风机,UV70904打开,烟气排往烟囱,同时UV70903关闭,切断进口空气预热器的烟气。如果鼓风机停,则快开风门UV70901A~F打开,强制通风进加热炉F701/F702。停烟气引风机,UV70904打开,烟气排往烟囱,同时UV70903关闭,切断进口空气预热器的烟气。4.11.3异构化单元F701/F702鼓风机引风机联锁(IS-711)投用启动鼓风机F702G后,按复位按钮IS711_R后快开风门关闭;在鼓风机F702G启动后,可以启动引风机;在启动引风机前,可将至烟囱的挡板UV70904强制于维持打开状态,在确认TT70916_HH、TT70917_HH正常后,按IS7112_R后则引风机入口挡板阀UV70903打开,同时将F702Y_BP置于“旁路”后方可启动引风机F702Y;引风机F702Y启动后,逐渐增加其开度,逐步关闭UV70904,直到全部关闭;引风机F702Y运行正常后,将F702Y_BP置于“投用”位置,投用F702Y停机联锁。说明:鼓风机设置停机“旁路”是为了在鼓风机

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 【正版授权】 IEC 62282-7-2:2025 RLV EN Fuel cell technologies - Part 7-2: Test methods - Single cell and stack performance tests for solid oxide fuel cells (SOFCs)

- 【正版授权】 IEC TS 61400-28:2025 EN Wind energy generation systems - Part 28: Through-life management and life extension of wind power assets

- 【正版授权】 IEC 61558-1:1997+AMD1:1998 CSV FR-D Safety of power transformers,power supply units and similar - Part 1: General requirements and tests

- 滴滴代驾行业培训

- 2025年个人农机工作方案

- 2025年世界卫生日活动策划方案

- 2025年乡政府个人工作方案

- 2025年社区方案生育年终总结

- 产妇膳食营养课件

- 2025年幼儿园小班班务工作方案参考

- 供热管网施工技术培训

- 广东广州市榄核咨询服务有限公司招聘笔试冲刺题2024

- 手办联名合作协议

- 高速公路路产赔(补)偿收费标准表

- 节能管理制度

- FS18S系列系统介绍v2

- 2024年屋顶水泵维修协议

- 森林经理学课程设计

- 食品原料学学习通超星期末考试答案章节答案2024年

- 预算绩效评价管理机构入围投标文件(技术方案)

- 睾丸扭转术后护理查房

评论

0/150

提交评论