版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、学号毕 业 设 计(论 文)普及型轿车前制动器设计教 学 系: 汽车工程系 指导教师: 余晨光 专业班级: 车辆工程1072班 学生姓名: 邓 洋 洋 二一一年六月毕业设计(论文)任务书学生姓名邓洋洋专业班级车辆1072指导教师余晨光工作单位武汉理工大学设计(论文)题目普及型轿车前制动器设计(参考车型:波罗1.6)设计(论文)主要内容:(1)分析各种常用制动器的结构、性能及优缺点。(2)分析参考车型前制动器的结构方案和特点。(3)设计普及型轿车前制动器: 绘制前制动器的总装配图; 绘制前制动器的主要零件图;要求完成的主要任务及其时间安排:(1)图纸必须包含装配图和零件图,总制图量折合不少于2张

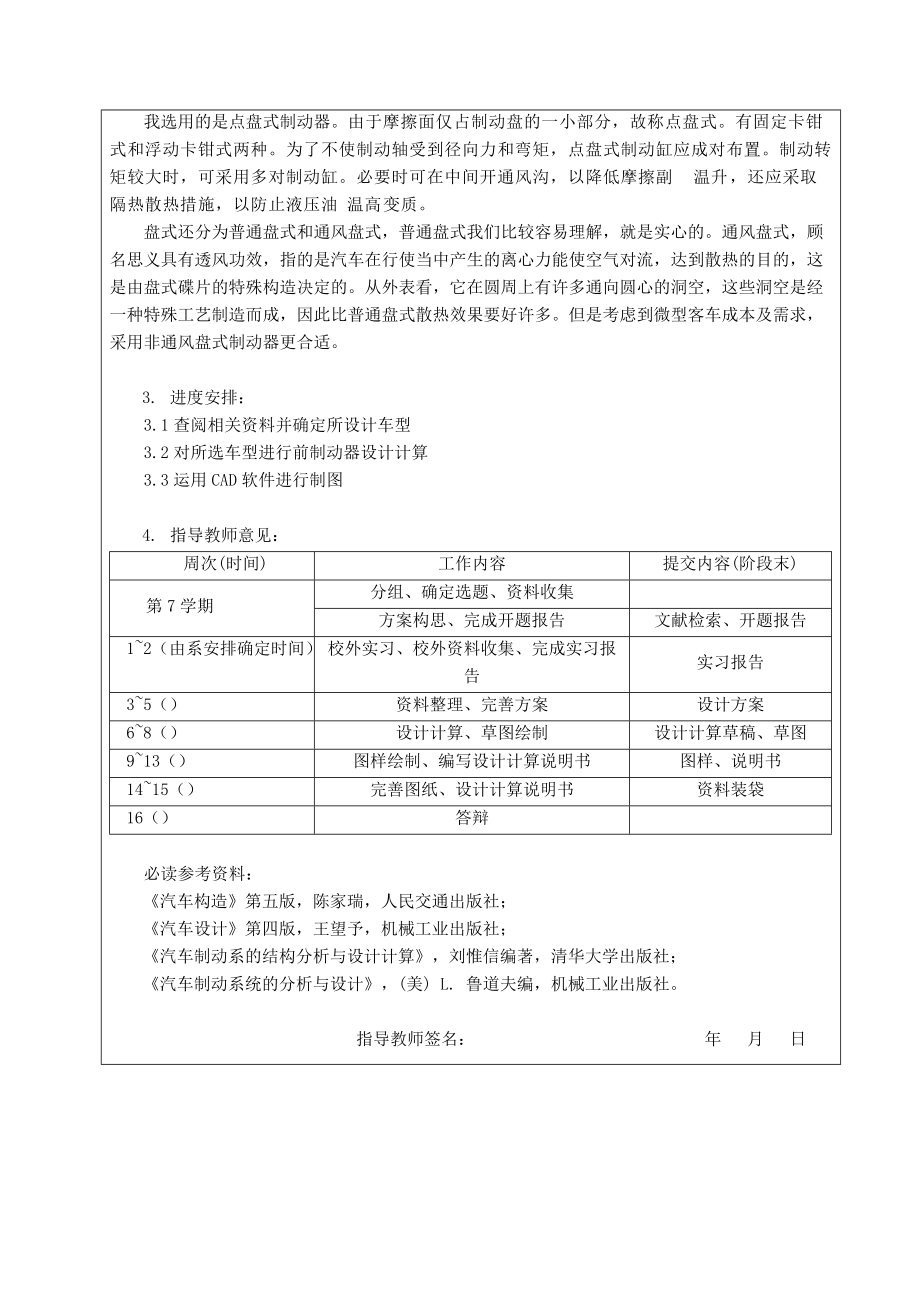

2、0号图纸,其中手绘图纸量折合不少于0.5张0号图纸,机绘图纸量折合不少于0.5张0号图纸,手绘图纸不得与机绘图重复;(2)毕业设计说明书不少于1.0万字;(3)毕业设计文献检索不少于10篇,其中外文文献不少于2篇,文献检索每篇不少于200字;(4)开题报告不少于1200字;(6)将毕业设计相关内容(开题报告、文献检索、毕业说明书、机绘图纸等)的电子文档集中刻录到一张光盘上。周次(时间)工作内容提交内容(阶段末)第7学期分组、确定选题、资料收集方案构思、完成开题报告文献检索、开题报告12(由系安排确定时间)校外实习、校外资料收集、完成实习报告实习报告35()资料整理、完善方案设计方案68()设计

3、计算、草图绘制设计计算草稿、草图913()图样绘制、编写设计计算说明书图样、说明书1415()完善图纸、设计计算说明书资料装袋16()答辩必读参考资料:汽车构造第五版,陈家瑞,人民交通出版社;汽车设计第四版,王望予,机械工业出版社;汽车制动系的结构分析与设计计算,刘惟信编著,清华大学出版社;汽车制动系统的分析与设计,(美) L. 鲁道夫编,机械工业出版社。指导教师签名: 余晨光 教研室主任签名: 毕业设计开题报告题目普及型轿车前制动器设计(参考车型:波罗1.6)1. 目的及意义(含国内外的研究现状分析):盘式制动器又称为碟式制动器。它由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。制动盘

4、用合金钢制造并固定在车轮上,随车轮转动。分泵固定在制动器的底板上固定不动。制动钳上的两个摩擦片分别装在制动盘的两侧。分泵的活塞受油管输送来的液压作用,推动摩擦片压向制动盘发生摩擦制动,动作起来就好象用钳子钳住旋转中的盘子,迫使它停下来一样。盘式制动器散热快,重量轻,构造简单,调整方便。特别是高负载时耐高温性能好,制动效果稳定,而且不怕泥水侵袭,在冬季和恶劣路况下行车,盘式制动比鼓式制动更容易在较短的时间内令车停下。有些盘式制动器的制动盘上还开了许多小孔,加速通风散热提高制动效率。盘式制动器广泛的应用于轿车的车轮制动器,盘式制动器最大的优点是制动盘与制动块之间的间隙是自动调节的,制动盘与制动块之

5、间保持很小的间隙,所以采用盘式制动器的汽车刹车时踏板的自由行驶很小。盘式制动器由制动盘、制动块(也称为刹车片)、制动钳、刹车分泵及分泵导向装置等组成。其中分泵又由泵体、活塞及密封胶圈、放气螺塞等组成。盘式制动器的分泵安装在支架上,当来自总泵的刹车油进入分泵后,推动分泵活塞外移,活塞推动刹车片与制动盘接触摩擦,同时在反作用下,分泵泵体右移,带动另一个刹车片移动,两个刹车片共同将制动盘钳紧,实施制动。当松开制动踏板时,刹车油回流,分泵活塞在密封胶圈的变形的反力下回位,刹车片解除对制动盘的钳紧。盘式制动器的缺陷主要是对制动器和制动管路的制造要求较高,摩擦片的耗损量较大,成本贵,而且由于摩擦片的面积小

6、,相对摩擦的工作面也较小,需要的制动液压高,必须要有助力装置的车辆才能使用。所以,汽车设计者从经济与实用的角度出发,一般轿车采用了混合的形式,前轮盘式制动,后轮鼓式制动。四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%80%,因此前轮制动力要比后轮大。轿车生产厂家为了节省成本,就采用前轮盘式制动,后轮鼓式制动的方式。虽然鼓式制动器成本相对低廉,比较经济。但是随着材料科学的发展及成本的降低,在汽车领域中,盘式制动有逐渐取代鼓式制动的趋向。随着人们生活水平的提高和汽车产业技术的进步,微型客车也逐渐的采用盘式制动器。尤其是前轮制动,它对制动力有较大的要求,采用盘式制动器是大

7、势所趋。所以为了适应汽车产业的发展方向,为微型客车设计一款盘式前制动器是很有必要的。2. 基本内容和技术方案:本文对微型客车的前制动器进行设计。基本内容和方案如下:2.1 汽车制动器简介和盘式制动器优缺点2.2车型的选择和基本参数的确定2.3盘式制动器形式的确定2.4设计计算及过程等我选择的车型是polo 2008款 1.6L 标准型。基本数据有:长*宽*高(mm) 3916/1650/1520 整备质量 1201kg最高车速 182km 最大功率 77kW最大扭矩 155 Nm 最高转速 6200r /min我选用的是点盘式制动器。由于摩擦面仅占制动盘的一小部分,故称点盘式。有固定卡钳式和浮

8、动卡钳式两种。为了不使制动轴受到径向力和弯矩,点盘式制动缸应成对布置。制动转矩较大时,可采用多对制动缸。必要时可在中间开通风沟,以降低摩擦副温升,还应采取隔热散热措施,以防止液压油温高变质。盘式还分为普通盘式和通风盘式,普通盘式我们比较容易理解,就是实心的。通风盘式,顾名思义具有透风功效,指的是汽车在行使当中产生的离心力能使空气对流,达到散热的目的,这是由盘式碟片的特殊构造决定的。从外表看,它在圆周上有许多通向圆心的洞空,这些洞空是经一种特殊工艺制造而成,因此比普通盘式散热效果要好许多。但是考虑到微型客车成本及需求,采用非通风盘式制动器更合适。3. 进度安排:3.1查阅相关资料并确定所设计车型

9、3.2对所选车型进行前制动器设计计算 3.3运用CAD软件进行制图4. 指导教师意见:周次(时间)工作内容提交内容(阶段末)第7学期分组、确定选题、资料收集方案构思、完成开题报告文献检索、开题报告12(由系安排确定时间)校外实习、校外资料收集、完成实习报告实习报告35()资料整理、完善方案设计方案68()设计计算、草图绘制设计计算草稿、草图913()图样绘制、编写设计计算说明书图样、说明书1415()完善图纸、设计计算说明书资料装袋16()答辩 必读参考资料:汽车构造第五版,陈家瑞,人民交通出版社;汽车设计第四版,王望予,机械工业出版社;汽车制动系的结构分析与设计计算,刘惟信编著,清华大学出版

10、社;汽车制动系统的分析与设计,(美) L. 鲁道夫编,机械工业出版社。 指导教师签名: 年 月 日郑 重 声 明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。本人完全意识到本声明的法律后果由本人承担。本人签名: 日期: 目 录摘 要1Abstract 21 绪论 31.1 研究目的及意义32汽车制动系概述 42.1 制动系的功用42.2 制动系的组成42.3 制动系的类型42.4 设计制动系时应满足如下主要要求53 制动器形式选择73.1 制动器结构分析与比较73.2 钳盘式

11、制动器结构83.3 全盘式制动器结构8全盘式8固定钳式9浮动钳式9浮动盘式制动器104 盘式制动器主要参数确定114.1 汽车主要参数114.2 制动盘直径D114.3 制动盘厚度 114.4 摩擦衬块外半径 R2 、内半径 R1与厚度 b114.5 衬片工作面积A115 钳盘式制动器的设计计算125.1 同步附着系数的确定125.2 制动力分配系数的确定125.3 前,后轮制动器制动力矩的确定125.4 应急制动和驻车制动所需的制动力矩145.5 盘式制动器的设计计算155.6 衬块磨损特性的计算156 制动驱动机构的设计计算176.1 制动驱动机构的形式176.2 液压制动驱动机构的设计计

12、算17制动轮缸直径d的确定17 制动主缸直径do确定17制动踏板力FP 18制动踏板工作行程SP18结 论 19参考文献20致 谢 21摘 要本次毕业设计是polo劲取1.6AT轿车前盘式制动器,在设计中主要包括三个重要部分:制动系主要参数选择、盘式制动器设计及其优化设计。它们重点解决了制动器的结构参数、性能参数及其优化问题。 本设计首先是对制动系的介绍,并分析比较了各种常见的制动器,其中重点介绍了设计所采用的钳盘式制动器,另外又对制动系的发展趋势进行简述,接着是设计参数的确定,这包含了设计中所用到的所有必要参数,然后是选择制动系的主要参数。在盘式制动器设计中,主要是确定其结构参数,重点在制动

13、盘和摩擦衬块的尺寸问题,其次就是盘式制动器设计计算,主要零部件的结构设计。关键词:普及型桥车 制动器 滑动钳盘ABSTRACTThis graduate design is about polo 1.6AT car front disc brakes, in the design includes three major parts: the main parameters braking system, disc brake design and its optimization. They focused on solving the brake structure parameters,

14、 performance parameters and their optimization problem.The first is the brake system design description, and compare a variety of common brake, which focuses on the design used by caliper disc brakes, the brake lines and other trends outlined, followed by design Parameters, which includes the design

15、 of all the necessary parameters are used, then select the main parameters of the brake system. In the disc brake design, primarily to determine its structural parameters, focusing on the brake disc and friction pads the size of the problem, followed by disc brake design calculations, the main compo

16、nents of the structural design.Keywords: Car universal bridge Brakes Sliding clamp plate1 绪论1.1 研究目的及意义本次毕业设计是对大学四年学习生活的总结,也是对自己的一次检验。通过这次毕业设计,我可以很好地将这四年所学的知识串联起来,使自己在毕业实际中能最大程度地发挥自己的能力,做出一份优秀的毕业设计。这次毕业设计虽然在理论上,我很难有所突破,但在实践中,我可以对现有的POLO劲取 1.6 AT 轿车前盘式制动器进行合理地改进,它让我有机会将汽车理论知识与实际的设计工作紧密地联系到一起,不仅提高了自己汽

17、车设计方面的知识水平,还培养了自己创造性思维能力。另外,通过本次毕业设计,我不仅仅要学习轿车前盘式制动器是如何设计的,更要掌握的是整个设计是如何展开的,过程是怎样的。只有这样,你才能对其他从未进行过的设计工作知道如何下手。最后,通过毕业设计,不仅使我在汽车专业知识上得到提高,而且还充分锻炼了自己资料收集能力以及语言组织水平,为此后的工作打下了坚实的基础。盘式制动器又称为碟式制动器。它由液压控制,主要零部件有制动盘、分泵、制动钳、油管等。制动盘用合金钢制造并固定在车轮上,随车轮转动。分泵固定在制动器的底板上固定不动。制动钳上的两个摩擦片分别装在制动盘的两侧。分泵的活塞受油管输送来的液压作用,推动

18、摩擦片压向制动盘发生摩擦制动,动作起来就好象用钳子钳住旋转中的盘子,迫使它停下来一样。盘式制动器散热快,重量轻,构造简单,调整方便。特别是高负载时耐高温性能好,制动效果稳定,而且不怕泥水侵袭,在冬季和恶劣路况下行车,盘式制动比鼓式制动更容易在较短的时间内令车停下。有些盘式制动器的制动盘上还开了许多小孔,加速通风散热提高制动效率。盘式制动器广泛的应用于轿车的车轮制动器,盘式制动器最大的优点是制动盘与制动块之间的间隙是自动调节的,制动盘与制动块之间保持很小的间隙,所以采用盘式制动器的汽车刹车时踏板的自由行驶很小。盘式制动器由制动盘、制动块(也称为刹车片)、制动钳、刹车分泵及分泵导向装置等组成。其中

19、分泵又由泵体、活塞及密封胶圈、放气螺塞等组成。盘式制动器的分泵安装在支架上,当来自总泵的刹车油进入分泵后,推动分泵活塞外移,活塞推动刹车片与制动盘接触摩擦,同时在反作用下,分泵泵体右移,带动另一个刹车片移动,两个刹车片共同将制动盘钳紧,实施制动。当松开制动踏板时,刹车油回流,分泵活塞在密封胶圈的变形的反力下回位,刹车片解除对制动盘的钳紧。盘式制动器的缺陷主要是对制动器和制动管路的制造要求较高,摩擦片的耗损量较大,成本贵,而且由于摩擦片的面积小,相对摩擦的工作面也较小,需要的制动液压高,必须要有助力装置的车辆才能使用。所以,汽车设计者从经济与实用的角度出发,一般轿车采用了混合的形式,前轮盘式制动

20、,后轮鼓式制动。四轮轿车在制动过程中,由于惯性的作用,前轮的负荷通常占汽车全部负荷的70%80%,因此前轮制动力要比后轮大。轿车生产厂家为了节省成本,就采用前轮盘式制动,后轮鼓式制动的方式。虽然鼓式制动器成本相对低廉,比较经济。但是随着材料科学的发展及成本的降低,在汽车领域中,盘式制动有逐渐取代鼓式制动的趋向。随着人们生活水平的提高和汽车产业技术的进步,微型客车也逐渐的采用盘式制动器。尤其是前轮制动,它对制动力有较大的要求,采用盘式制动器是大势所趋。所以为了适应汽车产业的发展方向,为微型客车设计一款盘式前制动器是很有必要的2 汽车制动系概述2.1 制动系的功用使行驶中的汽车减速甚至停车,使下坡

21、行驶的汽车的速度保持稳定,以及使已经停驶的汽车保持不动,这些作用统称为汽车制动。对汽车起到制动作用的是作用在汽车上,其方向与汽车行驶方向相反的外力。作用在行驶汽车上的滚动阻力,上坡阻力,空气阻力都能对汽车起制动作用,但这外力的大小是随机的,不可控制的。因此,汽车上必须设一系列专门装置,以便驾驶员能根据道路和交通等情况,借以使外界在汽车上某些部分施加一定的力,对汽车进行一定程度的强制制动。这种可控制的对汽车进行制动的外力,统称为制动力。这样的一系列专门装置即成为制动系。使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠的停在原地或-=-坡道上。2.2 制动系

22、的组成任何制动系都具有以下四个基本组成部分:(1)供能装置包括供给、调节制动所需能量以及改善传能介质状态的各种部件。其中,产生制动能量的部位称为制动能源。(2)控制装置包括产生制动动作和控制制动效果的各种部件。(3)传动装置包括将制动能量传输到制动器的各个部件。(4)制动器产生阻碍车辆的运动或运动趋势的力的部件,其中也包括辅助制动系中的缓速装置。 较为完善的制动系还具有制动力调节装置以及报警装置、压力保护装置等附加装置。2.3 制动系的类型1按制动系的功用分类1)行车制动系使行使中的汽车减低速度甚至停车的一套专门装置。2)驻车制动系是以停止的汽车驻留在原地不动的一套装置。3)第二制动系在行车制

23、动系失效的情况下,保证汽车仍能实现减速或停车的一套装置。在许多国家的制动法规中规定,第二制动系是汽车必须具备的。4)辅助制动系在汽车长下坡时用以稳定车速的一套装置。2按制动系的制动能源分类1)人力制动系以驾驶员的肢体作为唯一的制动能源的制动系。2)动力制动系完全靠由发动机的动力转化而成的气压或液压形式的势能进行制动的制动系。3)伺服制动系兼用人力和发动机动力进行制动的制动系。按照制动能量的传输方式,制动系又可分为机械式、液压式、气压式和电磁等。同时采用两种以上传能方式的制动系,可称为组合式制动系。2.4 设计制动系时应满足如下主要要求:1) 具有足够的制动效能。行车制动能力是用一定制动初速度下

24、的制动减速度和制动距离两相指标来评定的;驻坡能力是以汽车在良好路面上能可靠的停驻的最大坡度来评定的。详见GB/T7258-2004制动距离:是指机动车在规定的初速度下急踩制动时,从脚接触制动踏板(或手触动制动手柄)时起至机动车停住时止机动车驶过的距离。制动减速度:是指机动车制动时车速对时间的导数。制动稳定性要求:是指制动过程中机动车的任何部位(不计入车宽的部位除外)不允许超出规定宽度的试验通道的边缘线。 表2-1 制动距离和制动稳定性要求机动车类型制动初速度km/h满载检验制动距离要求m空载检验制动距离要求m试验通道宽度 m三轮汽车205.02.5乘用车5020.019.02.5总质量不大于

25、3500kg 的低速货车309.08.02.5其它总质量不大于 3500kg 的汽车5022.021.02.5其它汽车、汽车列车3010.09.03.0两轮摩托车307.0边三轮摩托车308.02.5正三轮摩托车307.52.3轻便摩托车204.0轮式拖拉机运输机组206.56.03.0手扶变型运输机206.52.3表2-2 制动减速度和制动稳定性要求 机动车类型制动初速度km/h满载检验充分发出的平均减速度m/s2空载检验充分发出的平均减速度m/s2试验通道宽度m三轮汽车203.82.5乘用车505.96.22.5总质量不大于 3500kg 的低速货车305.25.62.5其它总质量不大于

26、3500kg 的汽车505.45.82.5其它汽车、汽车列车305.05.43.02) 工作可靠。行车制动装置至少有两套独立的驱动制动器的管路,当其中一套管路失效时,另一套完好的管路应保证汽车制动能力不低于没有失效时规定值的30%。行车和驻车制动装置可以有共同的制动器,而驱动机构则各自独立。3) 在任何速度下制动时,汽车都不应丧失操纵性和方向稳定性。4) 防止水和泥进入制动器工作表面。5) 制动能力的热稳定性良好。6) 操作轻便,并具有良好的随动性。7) 制动时,制动系产生的噪声应尽可能小,同时力求减少散发出对人体有害的石棉纤维等物质,以减少公害。8) 作用滞后性应尽可能好。作用滞后性是指制动

27、反应时间,以制动踏板开始动作至达到给定的制动效能所需的时间来评价。9) 摩擦片应有足够的使用寿命。10)摩擦副磨损后,应有能消除因磨损而产生间隙的机构,且调整间隙工作容易,最好设置自动调整间隙机构。11)当制动驱动装置的任何元件发生故障并使其基本供能遭到破坏时,汽车制动系应有音响或光信号等报警装置。防止制动时车轮被抱死有利于提高汽车在制动过程中的转向操纵性和方向稳定性,缩短制动距离,所以近年来防抱死制动系统(ABS)在汽车上得到了很快的发展和应用。此外,由于含有石棉的摩擦材料在石棉有致癌公害问题已被淘汰,取而代之的各种无石棉型材料相继研3 制动器形式的选择3.1制动器结构分析与比较制动器主要有

28、摩擦式、液力式和电磁式等几种形式。电磁式制动器虽有作用滞后性好、易于连接而且接头可靠等优点,但因成本高,只在一部分总质量较大的商用车上用作车轮制动器或缓速器;液力式制动器一般只作缓速器。目前广泛使用的仍为摩擦式制动器。摩擦式制动器按摩擦副结构形式不同,可分为鼓式,盘式和带式三种。带式制动器只用作中央制动器;鼓式和盘式制动器的结构形式有多种,(如图3-1)所示:图3-1 制动器的分类盘式制动器的制动盘有两个主要部分:轮毂和制动表面。轮毂是安装车轮的部位,内装有轴承。制动表面是制动盘两侧的加工表面。它被加工得很仔细,为制动摩擦块提供摩擦接触面。整个制动盘一般由铸铁铸成。铸铁能提供优良的摩擦面。制动

29、盘装车轮的一侧称为外侧,另一侧朝向车轮中心,称为内侧。制动盘制动表面的大小由盘的直径决定。大型车需要较多制动功能,它的制动直径达12in或者更大些。较小较轻的车车用较小的制动盘。通常,制造商在保持有效的制动性能的情况下,尽可能将零件做的小些,轻些。按轮毂结构分类,制动盘有两种常用型式。带毂的制动盘有个整体式毂。在这种结构中,轮毂与制动盘的其余部分铸成单体件。另一种型式轮毂与盘侧制成两个独立件。轮毂用轴承装到车轴上。车论凸耳螺栓通过轮毂,再通过制动盘毂法兰配装。这种型式制动盘称为无毂制动盘。这种型式的优点是制动盘便宜些。制动面磨损超过加工极限时能很容易更换。制动盘可能是整体式的或者通风的。通风的

30、制动盘在两个制动表面之间铸有冷却叶片。这种结构使制动盘铸件显著的增加了冷却面积。车轮转动时,盘内扇形叶片的旋转增加了空气循环,有效的冷却制动。盘式制动器具有散热快,重量轻,构造简单,调整方便等优点。特别是高负载时耐高温性能好,制动效果稳定,而且不怕泥水侵袭,在冬季和恶劣路况下行车,盘式制动比鼓式制动更容易在较短的时间内令车停下。虽然盘式制动器的制动盘与空气接触的面积很大,但很多时候其散热效果还是不能让人满意,于是有的制动盘上又被开了许多小孔,加速通风散热以提高制动效率,这就是通风盘式制动器。一般来说,尺寸大的制动盘要比尺寸小的制动盘散热效率高,而通风盘则要比实体盘的散热效率高。四轮轿车在制动过

31、程中,一般前轮的制动力要比后轮大,后轮起辅助制动作用。因此,一般情况下,汽车前轮制动盘的尺寸要比后轮大,且前轮多采用通风盘,后轮多采用实体盘或通风盘。根据制动盘固定元件的结构形式,盘式制动器可分为钳盘式制动器和全盘式制动器两类。3.2 钳盘式制动器钳盘式制动器的固定摩擦元件是制动块,(如图3-2)装在与车轴连接且不能绕车轴线旋转的制动钳中。制动衬块与制动盘接触面积很小,在盘上所占的中心角一般仅30o50o,故盘式制动器又被称为点盘式制动器。图3-2 钳盘式制动器结构图3.3 全盘式制动器全盘式全盘式制动器摩擦副的固定元件和旋转都是圆盘形的,分别称为固定盘和旋转盘。其结构原理和摩擦离合器相似。多

32、片全盘式制动器的各盘都封闭在壳体中,散热条件较差。因此,有些国家正在研制一种强制液冷多片全盘式制动器。这种制动器完全封闭,内腔充满冷却油液。冷却在制动器内受热升温后,被液压泵吸出,而后被压送入发动机水冷系中的热交换器,在此受发动机冷却水的冷却后再流回制动器。钳盘式制动器按制动钳的结构不同,分为以下几种。 固定钳式制动钳固定安装在车桥上,既不能旋转,也不能沿制动盘轴线方向移动,因而其中必须在制动盘两侧装设制动块促动装置,以便分别将两侧的制动块压向制动盘。这种形式也成为对置活塞式或浮动活塞式。固定钳式制动器存在着以下缺点:1)液压缸较多,使制动钳结构复杂。2)液压缸分置于制动盘两侧,必须用跨越制动

33、的钳内油道或外部油管来连通。这必然使得制动钳的尺寸过大,难以安装现代化轿车的轮毂内。3)热负荷大时,液压缸和跨越制动盘的油管或油道中的制动液容易受热汽化。4)若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。这些缺点使得固定钳式制动器难以适应现代汽车的使用要求,故70年代以来,逐渐让位于浮钳盘式制动器。图3-3 各类型制动器结构示意a)固定钳式 b)滑动钳 c)摆动钳式3.3.3 浮动钳式(1)滑动钳式 制动钳可以相对于制动盘作轴向滑动(如图3-3),其中只有在制动盘的内侧置有液压缸,外侧的制动块固定安装在钳体上。制动时活塞在液压作用下使活动制动压靠到制动盘上,而反作用力则推动制动钳体连

34、同固定制动块压向制动盘的另一侧,直到两制动块受力均等为止。(2)摆动钳式 它也是单侧液压缸结构,制动钳体与固定在车轴上的支座铰接。为实现制动,钳体不是滑动而是在与制动盘垂直的平面内摆动。显然,制动块不可能全面而均匀的磨损。为此,有必要经衬块预先作成楔形。在使用过程中,衬块逐渐磨损到各处残存厚度均匀后即应更换。3.3.4 浮钳盘式制动器的制动钳一般设计得可以相对制动盘转向滑动。其中,只在组、制动盘的内侧设置液压缸,而外侧的制动块则附加装在钳体上。浮动钳式制动器的优点有:1)仅在盘的内侧有液压缸,故轴向尺寸小,制动器能进一步靠近轮毂;2)没有跨越制动噢案的油道或油管,加之液压缸冷却条件好,所以制动

35、液汽化的可能性小;3)成本低4)浮动钳的制动块可兼用于驻车制动。与鼓式制动器相比,盘式制动器有如下优点:热稳定性好。原因是一般无自行增力作用。衬块摩擦表面压力分布较鼓式中的衬片更为均匀。此外,制动鼓在受热膨胀后,工作半径增大,使其只能与蹄中部接触,从而降低了制动效能,这称为机械衰退。制动盘的轴向膨胀极小,径向膨胀根本与性能无关,故无机械衰退问题。因此,前轮采用盘式制动器,汽车制动时不易跑偏。水稳定性好。制动块对盘的单位压力高,易将水挤出,因而浸水后效能降低不多;又由于离心力作用及衬块对盘的擦拭作用,出水后只需经一,二次制动即能恢复正常。鼓式制动器则需经十余次制动方能恢复。制动力矩与汽车运动方向

36、无关。易于构成双回路制动系,使系统有较高的可靠性和安全性。尺寸小,质量小,散热良好。压力在制动衬块上分布比较均匀,故衬块上磨损也均匀。更换制动块简单容易。衬块与制动盘之间的间隙(0.050.15mm),从而缩短了制动协调时间。易实现间隙自动调整。盘式制动器的主要缺点是:难以实现完全防尘和锈蚀(封闭的多片式全盘式制动器除外)。兼作驻车制动器时,所需附加的手驱动机构比较复杂。在制动驱动机构中必须装用助力器。因为衬块工作面积小,所以磨损快,寿命低,需用高材质的衬块。因此,从结构,散热,技术,成本等多方面考虑,决定采用浮钳盘式制动器(滑动钳式-前轮)。4 盘式制动器主要参数的确定4.1汽车主要参数:P

37、OLO 劲取 1.6 AT主要整车参数如下:外形尺寸:长/宽/高=4200/1650/1465 (mm)最高车速:182Km/h轴距:2460mm整备质量:1201kg 满载质量:1784kg质心高度(空载):520mm 满载:500mm额定载客(包括驾驶员):5人发动机动力:最大功率 77KW/5500rpm; 最大转矩:155NM/3800rpm制动形式:前制动器为通风碟,后制动器为实心碟前后轮胎尺寸: 195/55 R154.2 制动盘直径D制动盘直径 D 应尽可能取大些,这时制动盘的有效半径得到增加,可以减小制动钳的夹紧力,降低衬块的单位压力和工作温度。受轮辋直径的限制制动盘的直径通常

38、选择为轮辋直径的 70%79%,整备质量1201kg取 75%。由于轮胎规格为195/55R15,所以轮辋直径为 15英寸,即 381mm,故制动盘直径 D=381*75%mm=285.75mm,取 280mm。4.3 制动盘的厚度h制动盘厚度 h 对制动盘质量和工作时的温升有影响,为使质量小些,制动盘不宜取得很大,为了减少温升,制动盘厚度又不宜取得过小,制动盘可以作成实心的,或者为了散热通风需要在制动盘中间铸出通风孔道,而我设计的POLO 1.6 轿车前盘式制动器采用的便是通风盘式,而通风式制动盘厚度取为 2050mm,采用较多的是 2030mm,取 20mm。4.4 摩擦衬块外半径 R2

39、、内半径 R1与厚度 b推荐摩擦衬块外半径 R2 与内半径 R1的比值不大于 1.5。若此比值偏大,工作时衬块的外缘与内侧圆周速度相差较多,磨损不均匀,接触面积减少,最终将导致制动力矩变化大。选R2/R1=1.4,由于摩擦衬块外半径R2略小于制动盘半径D/2=280/2=140mm 取100mm所以R1=R2/1.4=100 取100mm,参考其它类似车型,选定厚度b=14mm。4.5 制动衬块工作面积A由于制动衬块为扇形,选定其到圆心的夹角为 55 ,故工作面积5 钳盘式制动器的设计计算质心高度 hg=500mm 轴距L=2460mm轴荷分配:空载(前后):697/504kg 满载:885

40、/899kg质心到前/后轴距 汽车总质量M=1201kg 满载总质量M=1784kg 轮胎有效半径R=297.95mm5.1 同步附着系数的确定随着道路条件的改善和汽车速度的提高,由于制动时后轮先抱死引起的汽车甩尾甚至掉头所造成的车祸日益增多。值宜取大些。根据设计经验,取=0.605.2 制动力分配系数的确定此客车前后制动器制动力为定比值。常用前制动器制动力与汽车总制动力之比来表明分配的比例,称为制动器制动力分配系数,用表示,即:式中,为前制动器制动力;为后制动器制动力,为后制动器总制动力。由于已经确定同步附着系数,则分配系数可由下式得到:5.3 前,后轮制动器制动力矩的确定假定衬块的摩擦表面

41、全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩为式中,f为摩擦因数;F0为单侧制动块对制动盘的压紧力;R为作用半径。对于常见的具有扇形摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径Rm或有效半径Re,在实际中已经足够精确。平均半径Rm为式中,R1和R2为摩擦衬块扇形表面的内半径和外半径。所以Rm为108.5mm。有效半径Re是扇形表面的面积中心至制动盘中心的距离,如下式所示式中,m=R1/R2。因为m小于1,小于,故Re大于Rm,且m越小,则两者差值越大。应当指出,若m过小,即扇形的径向宽度过大,衬块摩擦面上各不同半径处的滑磨速度相差太远,磨损将不均匀,因而单位压力分布均匀

42、这一假设条件不能成立,则上述计算方法也就不适用。m值一般不应小于0.65。因为m=R1/R2=100/140=0.714所以制动器的制动力矩为式中f取0.22,F0是根据制动衬块单位面积占有3.5kg/cm2求得。制动盘工作面的加工精度应达到下述要求:平面度公差为0.012mm,表面粗糙度Ra值为0.71.3m,两摩擦表面的平行度公差不应大于0.05mm,制动盘的端面圆跳动公差不应大于0.03。通常制动盘采用摩擦性能良好的珠光体灰铸铁制造。为保证足够的强度和耐磨性能,其牌号不应低于HT250。为了保证汽车有良好的制动效能,要求合理地确定前,后轮制动器的制动力矩。先计算出前,后制动力矩的比值:根

43、据汽车满载在沥青,混凝土路面上紧急制动到前轮抱死拖滑,计算出后轮制动器的最大制动力矩:其中q为制动强度,re为车轮有效半径。在这里, ,所以5.4 应急制动和驻车制动所需的制动力矩1).应急制动应急制动时,后轮一般将抱死滑移,故后桥制动力为:此时所需的后桥制动力矩为:现用后轮制动器作为应急制动器,则单个后轮制动器的制动力矩为2).驻车制动汽车上坡停驻时,后桥附着力为:汽车在下坡停驻时,后桥附着力为:某商用车的、三者对坡路倾角的关系,如图5-1所示图5-1 汽车在上坡路上停驻时的受力情况汽车可能停驻的极限上坡路倾角,可根据后桥上的附着力与制动力矩相等的条件求得,由得是保证汽车上坡行驶的纵向稳定性

44、的极限坡路倾角。同理可推出汽车可能停驻的极限下坡路倾角为在安装制动器的空间,制动驱动力源等条件允许的范围内,应力求后桥上坡驻车制动力矩接近由所确定的极限值:并保证下坡路上停驻的坡度不小于法规的规定值。5.5衬块尺寸计算 假定衬块的摩擦系数全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩为式中f0为摩擦系数;F0为单侧制动块对制动盘的压紧力;R为作用半径。由于所设计的polo轿车前盘式制动器的制动衬块采用扇形摩擦表面,其径向宽度不是很大,取 R 等于平均半径 Rm或有效半径Re,在实际中已经足够精确平均半径:5.6 衬块磨损特性的计算摩擦衬块的磨损受温度,摩擦力,滑磨速度,制动盘的材

45、质及加工景况,以及衬块本身材质等许多因素的影响,因此在理论上计算磨损特性极为困难。但试验表明,影响磨损的最重要因素还是摩擦表面的温度和摩擦力。从能量的观点来说,汽车制动过程即是将汽车的机械能的一部分转变为热量而耗散的过程。在制动强度很大的紧急制动过程中,制动器几乎承担了汽车全部动能耗散的任务。此时,由于制动时间很短,实际上热量还来不及逸散到大气中就被制动器所吸收,致使制动器温度升高。这就是所谓制动器的能量负荷。能量负荷越大,则衬片(衬块)的磨损越严重。对于盘式制动器的衬块,其单位面积上的能量负荷比鼓式制动器衬片大许多,所以制动盘表面温度比制动鼓的高。 各种汽车的总质量及其制动衬片(衬块)的摩擦

46、面积各不相同,因而有必要用一种相对的量作为评价能量负荷的指标。目前,各国常用的指标是比能量耗散率,即单位时间内衬片(衬块)单位面积耗散的能量,通常所用的计算单位为W/mm2。比能量耗散率有时也称为单位功负荷,或简称能量负荷。双轴汽车的单个前轮及后轮制动器的比能量耗散率分别为式中,为汽车总质量;为汽车回转质量系数; 为制动初速度和终速度(m/s);j为制动减速度(m/s2);t为制动时间(s);为前,后制动器衬片(衬块)的摩擦面积(mm2);为制动力分配系数。在紧急制动到停车的情况下,v2=0,并可认为=1,故乘用车的盘式制动器在和的条件下,比能量耗散率应不大于。所计算前轮衬块的摩擦特性。另一个

47、磨损特性指标是衬片(衬块)单位摩擦面积的制动器摩擦力,称为比摩擦力。比摩擦力越大,则磨损越严重。单个车轮制动器的比摩擦力为式中,为单个制动器的制动力矩;为制动鼓半径(衬块平均半径或有效半径);为单个制动器的衬片(衬块)摩擦面积。所以6 制动驱动机构的设计与计算6.1 制动驱动机构的形式制动驱动机构将来自驾驶员或其他方面的力传给制动器,使之产生制动力矩。根据制动力源的不同,制动驱动机构一般可分为简单制动,动力制动和伺服制动三大类。 简单制动但靠驾驶员施加的踏板力或手柄力作为制动力源,亦称人力制动。其中,又有机械式和液压式两种。机械式完全靠杆系传力,由于其机械效率低,传动比小,润滑点多,且难以保证

48、前,后制动力的正确比例和左,右轮制动力的平衡,所以在汽车的行车制动装置中已被淘汰。但因其结构简单,成本低,工作可靠,还广泛应用于中,小型汽车的驻车制动装置中。 液压式简单制动用于行车制动装置。液压制动的优点是:作用滞后时间较短();工作压力高(可达10-20MPa),因而轮缸尺寸小,可以安装在制动器内部,直接作为制动蹄的张开机构(或制动块的压紧机构),而不需要制动臂等传动件,使之结构简单,质量小;机械效率高(液压系统有自润滑作用)。液压制动的主要缺点是:受热过度后,部分制动液汽化,在管路中形成气泡,严重影响液压传输,使制动系统的效能降低,甚至完全失效。液压制动广泛应用在乘用车和总质量不大的尚用

49、车上。 力制动即利用由发动机的动力转化而成,并表现为气压或液压形式的势能作为汽车制动的全部力量。驾驶员施加于踏板或手柄上的力,仅用于回路中控制元件的操纵。因此,简单制动中的踏板力和踏板行程之间的反比例关系,在动力制动中便不复存在,从而使踏板力较小,同时又有适当的踏板行程。6.2 液压制动驱动机构的设计计算 制动轮缸直径d的确定制动轮缸对制动块施加的张力Fo与轮缸直径d和制动管路压力P的关系为制动管路压力一般不超过10-12MPa,对盘式制动器可更高。压力越高,对管路的密封性要求越严格,但驱动机构越紧凑。轮缸直径d应在标准规定的尺寸系列中选取,在这里,轮缸直径取50mm。 制动主缸直径do的确定

50、第i个轮缸的工作容积为式中,di为第i个轮缸活塞的直径;n为轮缸中活塞的数目;为第i个轮缸活塞在完全制动时的行程。 所有轮缸的总工作容积为,式中,m为轮缸数目。制动主缸应有的工作容积为,式中,为制动软管的变形容积。在初步设计时,制动主缸的工作溶剂可取为:对于乘用车;对于商用车。 主缸活塞行程S0=(081.2)d0。 主缸直径d0应符合QC/T311-1999中规定的尺寸系列,取40mm。 制动踏板力FP制动踏板力FP为式中,为踏板机构的传动比;为踏板机构及液压主缸的机械效率,可取=0.820.86。制动踏板力应满足以下要求:最大踏板力一般为500N(乘用车)或700N(商用车)。设计时,制动踏板力可在200350N的范围内选取。 制动踏板工作行程SP式中,为主缸中推杆与活塞间的间隙,一般取=1.52.0mm;为主缸活塞的空行程,即主缸活塞从不工作的极限位置到使其皮碗完全封堵主缸上的旁通孔所经过的行程。制动器调整正常时的踏板工作行程SP,只应占计及制动衬块的容许磨损量在内的踏板行程的40%60%。气侵入制动管路,在计算制动主缸活塞回位弹簧时应保证制动踏板松开后,制动管路中仍保持0.050.14MPa的残余

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《可口可乐营销策略》课件

- 铁道机车专业教学张琼洁课件

- 双语客运值班员客运站的设备组成课件

- 双语列车长安全管理规定课件

- 铁路市场营销成本导向定价法课件

- 管道支吊架调整施工方案

- 《GB 19147-2016车用柴油》(2025版)深度解析

- 中华传统文化课课件

- 大学生职业规划大赛《种子科学与工程专业》生涯发展展示

- 个人职业能力训练课件

- GB/T 3810.4-2016陶瓷砖试验方法第4部分:断裂模数和破坏强度的测定

- GB/T 17213.4-2005工业过程控制阀第4部分:检验和例行试验

- 商业银行资产负债管理课件

- 中职学生教育管理工作课件

- 施工班组考核表

- 法理学-(第五版)完整版ppt全套教学教程课件(最新)

- GB∕T 34876-2017 真空技术 真空计 与标准真空计直接比较校准结果的不确定度评定

- 2022年郑州信息科技职业学院职业适应性测试模拟试题及答案解析

- 国际五一劳动节颁奖荣誉晚会动态PPT模板

- 全院CRRT护理技能培训理论考核试题及答案

- 后勤不“后”与“时”俱进——信息技术促幼儿园保育员专业化发展的研究

评论

0/150

提交评论