版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、本科毕业设计(论文)多孔盖板零件冲孔模设计第I页共40页系 部:专 业:班 级:学 号:学生姓名:指导教师:20年 月 日多孔盖板零件冲孔模设计摘要本课题为多孔盖板零件冲孔模设计,待冲零件为有一定深度的盖板件,底部要冲 8 个孔,故采用垂直冲孔模。根据工件的具体形状,决定用弹簧卸料板卸料,卸料板在冲 裁时还起到导向和预压的作用。工件厚度 2mm所需冲裁力不大,因此一次性完成盖板 零件的冲孔。模具类型应为单工序的冲裁模。工件尺寸公差未注,选 IT14级。工件为 小批量生产,为降低成本,除凸模、凸模固定板、弹性卸料板、定位板和凹模自行设计 外,其余零件均选用标准件。零件需要冲直径为 4mmf口 6

2、mm勺小孔,冲裁凸模设计成阶 梯型来提高凸模的抗弯和抗压性,并进行凸模的强度校核。考虑到模具结构和成本,凹 模设计成整体式。本次设计的主要内容:工件工艺分析;冲压工艺方案选定;模具凸凹 模刃口尺寸计算;模具模架选用;压力机选用;模具总体结构设计和模具总装图绘制; 主要零部件设计和绘制;设计说明书撰写。关键词:多孔盖板零件,冲孔模,模架,校核AbstractThis topic for porous plate punching mould parts design, to be blunt parts for a certain depth of a cover, and the bottom

3、 eight holes, so using vertical punching die. According to the specific shape, decided to use spring stripper plate unloading, in the stripper plate cutting also plays when orientation and the preloading role. The 2 mm thickness, the cutting force is not large, so the completion at cover plate punch

4、ing parts. Mould types should be run die single process. The dimension tolerance not note, choose IT14 level. Workpiece as small batch production, in order to reduce the cost, in addition to the punch, the punch fixed board, elastic stripper plate, positioning board and concave die design by outside

5、, the rest are chosen standard parts. Parts need to be blunt for 4 mm in diameter and 6 mm holes and the cutting of the punch into a ladder to improve the design of the punch and the bending strength of resistance, and the intensity of the punch. Considering the mould structure and cost, concave die

6、 design into integral. The main content of this design: the process analysis; Stamping process program selected; Die and punch mould blade size calculation; Mould formwork choose; Press choose; The structural design and die mold assembly chart drawing; The design of the key parts and draw; The desig

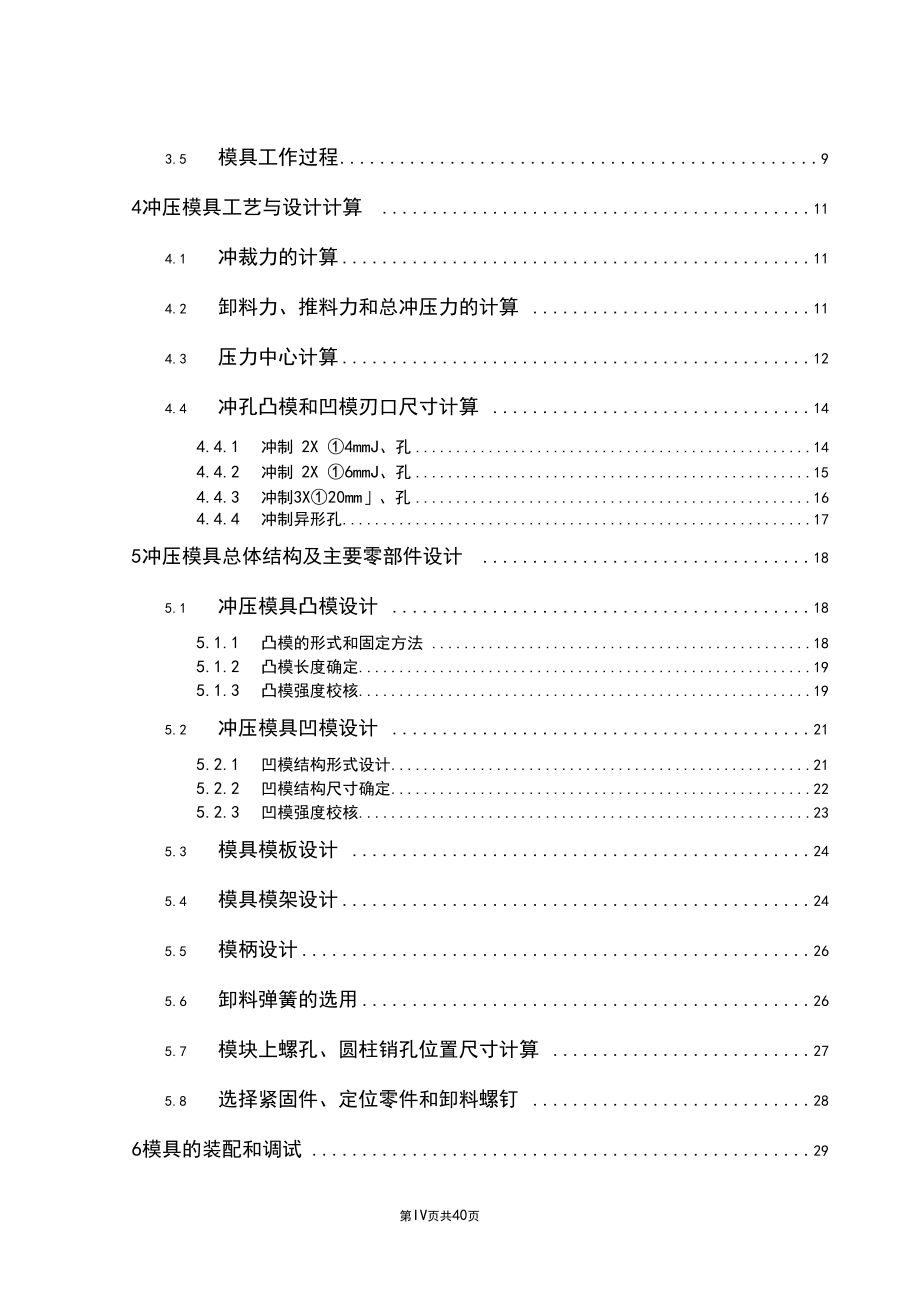

7、n specification writing.Keywords:porous cover plate part,punching die,formwork,check第II页共40页目录摘要 IAbstract ii目录iii1 绪论11.1 中国模具的发展和现状11.2 模具的分类21.2.1 冷冲压模具的概念 21.2.2 冷冲压模具的分类21.2.3 冲压工序分类21.2.4 冷冲压加工的优缺点31.2.5 冷冲压模具的应用31.3 冲压模具的发展趋势 31.4 本课题的主要内容和设计意义52零件的工艺性分析62.1 材料性能72.2 冲裁件的尺寸和精度82.3 冲裁工艺方案的确定83

8、模具的结构形式93.1 模具类型93.2 模具导向和零件定位方式 93.3 卸料和出件方式93.4 模架类型及精度93.5 模具工作过程94冲压模具工艺与设计计算 114.1 冲裁力的计算114.2 卸料力、推料力和总冲压力的计算 114.3 压力中心计算124.4 冲孔凸模和凹模刃口尺寸计算 144.4.1 冲制 2X 4mmJ、孔144.4.2 冲制 2X 6mmJ、孔154.4.3 冲制3X20mm、孔164.4.4 冲制异形孔175冲压模具总体结构及主要零部件设计 185.1 冲压模具凸模设计 185.1.1 凸模的形式和固定方法 185.1.2 凸模长度确定195.1.3 凸模强度校

9、核195.2 冲压模具凹模设计 215.2.1 凹模结构形式设计215.2.2 凹模结构尺寸确定225.2.3 凹模强度校核235.3 模具模板设计 245.4 模具模架设计245.5 模柄设计265.6 卸料弹簧的选用265.7 模块上螺孔、圆柱销孔位置尺寸计算 275.8 选择紧固件、定位零件和卸料螺钉 286模具的装配和调试296.1 冲裁模的装配29第IV页共40页6.2 冲裁模装配的主要技术要求 296.3 冲裁模主要部件的装配306.4 模具总装306.5 设备校核316.6 冲裁模的试冲316.7 该模具冲裁试冲时可能会遇到的故障、原因及调整方法 327 结论33致谢33参考文献

10、34第V页共40页1绪论1.1 中国模具的发展和现状模具是由各种零件构成的用来成型物品的工具,它主要通过改变材料的物理状态来实现物品外形的加工。模具对现代化工业生产起着举足轻重的作用,国民经济的许多工 业生产部门都需要用模具来实现生产加工。模具的应用非常广泛,如各种机电产品、汽 车部件、兵器、仪表、电器和日常用品等。模具是上述行业中钺金件、铸件、锻件、粉 末冶金件、压铸件、注塑件、橡胶件、玻璃件等工件生产的重要工艺装备。采用模具来 加工零件,相比于其他加工形式具有材料利用率高、耗能低、产品质量好、生产效率高、 成本低廉等特点。工业发达国家,模具工业的产值早已超过机床行业。模具的发展水平 已成为

11、衡量一个国家制造业水平高低的重要标志之一。我国的模具工业起步较晚,50年代前期,长春第一汽车制造厂首次建立冲模车间并 于1958开始制造汽车覆盖件,60年代我国才开始生产精冲模具。随着改革开放和加入 WTO,我国经济高速、连续增长,促进了模具工业的发展,越来越多的人投身于模具业, 这使得我国模具设计制造水平有了长足的进步。自1999年以来,我国模具工业总产值呈现逐年递增的趋势,年增长率12%以上,目前已形成了 1300多亿元的年产值。其中, 冲压模具占的比例最高约 50%,塑料模具约33%,压铸模具约占6%,其他模具约11%c 但我们主要生产的是中低档简单模具,一些大型、精密、复杂、长寿命高档

12、的模具仍需 要大量进口。我国模具行业相比于国外先进工业国家,整体水平不高,高端产品供应不 足,低端市场竞争激烈,这也制约着中国工业的大发展。所以说中国目前只是模具生产 大国,还称不上强国。就拿汽车行业来说,在汽车生产中,车身外形、发动机、内部装 饰等90%的零部件需要用模具制造。生产一辆轿车需要约1000套冲压模、200多套内饰模,其中绝大多数模具需要进口。模具研发能力不足是制约中国汽车发展的瓶颈,因 此要想提高模具行业的整体水平,进行体制转变和技术创新就势在必行了。 2008全球金 融危机的爆发给世界模具行业带来了不小的冲击,同时也创造了新的机遇。中国作为世界工厂,应该抓住机遇大力优化模具行

13、业结构,进一步提升模具研发制造能力,缩短与 世界先进水平的差距。1.2 模具的分类由于产品的材料和加工工艺不同,还有设备的差异,使模具种类繁多,按不同的分 类方式又可以细分为很多种。按工件材料,加工金属工件的模具有冷冲压模、锻造模具、 粉末冶金模具、金属压铸模具等;加工非金属工件的模具有注塑模具、玻璃成型模具等。 按模具结构形式分,如单工序模具、复合模、级进模。按工艺分,如拉伸模、冲裁模、 锻模等。下面主要介绍一下冷冲模具:1.2.1 冷冲压模具的概念冷冲压模具是安装在压力机上对置于其内的板料在常温下施加变形力使之产生形 变来获得一定尺寸、形状和性质的产品零件的特殊工具。1.2.2 冷冲压模具

14、的分类1 .根据工艺性质分类:冲裁模、弯曲模、拉深模、成形模。2 .根据加工工序分类:单工序模、复合模、级进模、传递模。3 .根据产品的加工方法分类:冲剪模、弯曲模、抽制模、成形模、压缩模。4 .按使用的通用程度分类:专用模具、组合模具、通用模具。5 .按凹、凸模材料分类:钢制冲模、硬质合金冲模、锌基合金冲模、橡胶冲模和聚 酯橡胶冲模等。1.1.3 冲压工序分类冲压加工因产品的外形、尺寸和精度不同,采用的工序也不相同。根据材料形变特点冲压工序可分为分离工序和成形工序。分离工序:毛坯在冲压力作用下,形变部分应力达到材料极限强度后,发生断裂而 分离。该工序主要包括:落料、冲孔、切断、切口、切边、剖

15、切等。成形工序:毛坯在冲压力作用下,形变部分达到材料屈服极限,但未达到极限强度, 形变部分发生塑性变形但未分离。从而成为具有一定形状、尺寸和精度的制件的工序。 该工序主要包括:弯曲、翻孔、翻边、扩孔、滚弯、起伏、拉深、卷边、膨胀、整形、 校平、压花等。1.1.4 冷冲压加工的优缺点冷冲压加工优点:采用冷冲压,在简单冲压下,可获得形状复杂、用其他方法难以 加工的工件;冷冲压的工件尺寸精度是靠模具保证, 零件加工可以一步到位,直接装配, 且加工出的工件具有良好的互换性;冷冲压的工件成本低廉,相比于其他加工方式,其 材料利用率高;操作简单,工人劳动强度低;生产效率高,具有一次成型的特点,冲压 速度快

16、、批量可调。冷冲压加工缺点:模具设计制造复杂、周期长且费用高,不适宜在小批量生产中运 用。由于产品的精度直接由模具决定,所以若零件对精度要求过高,则无法满足。1.1.5 冷冲压模具的应用冷冲压模具的应用:冷冲压模具应用十分广泛,它不仅可以冲压各种金属,还可以 冲压塑料板、纸板、皮革制品等。可以冲压的工件尺寸也很广,达到汽车的车体覆盖件, 小到钟表内部零件。总之,冷冲压在现代工业生产中占有十分重要的地位。1.3 冲压模具的发展趋势(1)模具标准化若专门设计制造一套模具的所有零件,周期太长,费用太高。所以为了批量生产模具、缩短周期和降低成本,可以采用标准件直接组装,这样不但有助于提高模具的制造 数

17、量,而且标准化生产还能降低制造风险。目前,标准化模架已得到广泛应用。(2)模具产品大型化、精密化由于模具成型的零件逐渐大型化和要求高生产效率,所以模具业朝大型化发展。另外现在微型化零件加工需求日益增加,导致精密模具需求增加,模具精度已由5微米提高到23微米,今后还将朝更加精密的方向发展。(3)快速经济模具现在很多产品使用周期短、更新快,据估计,21世纪多品种、小批量的生产方式将 占工业生产比例的75流右。模具的设计制造要跟上产品的更新步伐,就需要开发快速 经济模具,例如,开发各种中低熔点合金模具、快速电铸模具、陶瓷模具、叠成模等。(4)优质材料及先进的表面处理技术使用优质材料可以提高模具的使用

18、寿命和提高所加工零件的质量,如粉末高速钢相比与普通高速钢,其碳化物细微、均匀,没有材料的方向性,所以它的韧性、磨削性、 使用稳定性有了很大提高。特别是针对形状复杂的工件和高速冲压的情况,其性能更加 突出。模具的表面处理技术对于模具的性能影响至关重要。常用的表面处理方法有:渗 碳、渗氮、渗锐、渗硼等,今后的发展方向为:气相沉积、等离子喷涂等。(5)多功能复合模的进一步发展新型的多功能复合模具是基于多工位级进模发展起来的。其功能有了很大提升,除 了冲压成型零件外,还可用来怫接、锁紧、叠压等,使生产效率有了很大提高。(6)模具CAD/CAM/CAE术和智能化模具CAD/CAM/CAE技术和智能化大大

19、地提高了模具设计的效率,缩短了设计时 问,减少了设计师和工人的工作量。是今后模具设计制造的发展趋势。(7)高速铳削加工高速铳削加工可以大幅度提高加工效率,并可获得很高的表面光洁度。止匕外,高速 铳削还可以加工高硬度模块,还有温度低、变形小等特点。高速铳削加工目前广泛用于汽车制造、家电行业中的大型型腔模具制造,而且已向敏捷化、智能化、集成化的方向 发展。(8)模具扫描和数字化系统模具扫描系统能够实现从模型或实物扫描然后加工出相应模具的功能,大大地缩短了模具的设计制造周期。模具扫描系统还可以安装在加工中心上,快速实现数据采集、 自动生成加工程序,可广泛用于模具行业的“逆向工程”中。(9)模具自动加

20、工系统的发展这是模具行业发展的长远目标。模具自动加工系统是将很多台机床组合在一起,配 有随行的定位夹具,有完整的机具、刀具库、柔性同步系统和质量检测系统等。1.4 本课题的主要内容和设计意义设计的主要内容:本课题为多孔盖板零件冲孔模设计,由于待冲零件为盖板,底部 要冲多个孔,故采用垂直冲孔模,用弹簧卸料板卸料,一次性完成盖板零件的冲孔,模 具类型应为单工序的冲裁模。课题涉及的计算较多,许多零件的尺寸需要通过计算获得, 例如:压力机、上下模座、凸模、凹模、导套、导柱、固定板、模柄、弹簧卸料板、卸 料弹簧、定位板等。其中凹模、凸模、弹簧卸料板、定位板不是标准件,需要自行设计。 由于待冲零件为盖板,

21、本身有一定的高度,又需要冲压时取送方便安全,模架的闭合高 度自然就会增大,这样就不能选择标准模架,而是选择相应的上、下模座,再配合较长 的导柱和导套以达到所需的模架闭合高度。止匕外,零件需要冲直径为4mmf口 6mm勺小孔, 所以冲裁凸模应设计成阶梯型来提高凸模的抗弯和抗压性,并进行凸模的强度校核。(盖板零件材料为08F钢,它的强度、硬度很低,韧性、塑性极高,具有很好的冷变形性, 主要用来制造冷冲压件)设计意义:通过此次模具设计的实践,把自己大学四年所学的专业知识很好的整合 在一起,综合运用所学过的理论、知识和技能设计出一个有价值的产品。培养自己分析 和解决模具设计的一般性问题的能力,拓宽了自

22、己的知识面;使自己树立了正确的设计 思想,设计构思,掌握了模具设计的一般程序和方法;提升我在查找技术资料、国家标准手册、运算、数据处理和编写文件等方面的能力,这对即将迈入社会的我是一次不错 的锻炼2零件的工艺性分析A-A图2.1多孔盖板零件待冲零件图2.1 材料性能材料为08F钢,它的强度、硬度很低,韧性、塑性极高,具有很好的冷变形性,适 于冲裁。抗拉强度295Mpa,屈服强度175Mpa抗剪弓度220Mpa未热处理时硬度: HEK 1312.2 冲裁件的尺寸和精度待冲零件为盖板零件,厚度2mm,深度32mm,盖板直径79mm圆角R5,底部分布 有2X4mm 2X6mm 3X20m浒口一个异形

23、孔,需要冲的孔较多。零件尺寸公差未 标注,为自由公差,按IT14精度选取,冲模则按IT9精度制造。冲裁断面表面粗糙度 未标注,普通冲裁一般取6.3微米以下。2.3 冲裁工艺方案的确定该工件为小批量生产,只有冲孔一道工序,可有以下两种方案。方案一:一次性完成所有孔的冲裁。方案二:阶梯冲裁,即将凸模做成不同高度,采用阶梯布置,这样可以使各凸模 的冲裁力最大值出现时间分开,从而降低冲裁力。考虑到待冲零件厚度只有2mm,所需的冲裁力不大,故采用方案一。第35页共40页3模具的结构形式3.1 模具类型根据零件的工艺分析,决定采用单工序冲孔模。3.2 模具导向和零件定位方式模具导向形式:滑动导柱导套导向。

24、零件定位方式:根据盖板件的形状,决定采用圆形定位板对零件进行整体定位。3.3 卸料和出件方式卸料方式:采用弹簧卸料板卸料。出件方式:手动取出。3.4 模架类型及精度根据待冲零件具体形状及操作的安全性考虑,采用后侧导柱模架,由于待冲零件精 度较低,对模具精度要求不高,所以选 口级精度。3.5 模具工作过程第一步:将盖板零件放到冲孔凹模上,用圆形定位板定位;第二步:上模下行,卸料板在弹簧作用下压住零件底部,上模继续下行,冲孔凸、凹模完成冲孔工序,废料从漏料孔排出;第三步:完成冲裁后,上模上行,凸模和零件脱离接触,卸料板在弹簧作用下完成第四步:将冲好的盖板件取出4冲压模具工艺与设计计算4.1冲裁力的

25、计算对于普通平刃口模冲裁,冲裁力 F可按下式计算。F=KLtE(4-1)式中 F一冲裁力,N;L一冲裁轮廓线长度,mm;t一板料厚度,mmt 材料抗剪强度,Mpa (08F钢取300 Mpa);K一考虑刃口磨损,冲裁间隙不均匀等因素,常取K=1.3o计算冲裁轮廓线长度L:L=3X 3.14 X 20+2X 3.14 X 6+2X 3.14 X 4+3.14 X 6+20X 2=310.04 mm(4-2 )所以冲裁力 F =KLtt =1.3X310.04 X2X300=241831.2N4.2 卸料力、推料力和总冲压力的计算卸料力:F卸二K卸XF(4-3)式中K卸一脱卸系数,查文献【11表2

26、-91 ,取K卸为0.025 ;F一计算的冲裁力。所以 F卸=G X F=0.025 X 241831.2=6045.8N推料力:F推=nx K推XF(4-4)式中n 一凹模内含工件或废料的个数(8个);K 推一推出系数,查文献【1】表2-91,取K推为0.05 ;F一计算的冲裁力。所以 F 推=n X K推 X F=8X 0.05 乂 241831.2=96732.5N总冲压力:F 0 =F+F卸 +F推=241831.2+6045.8+96732.5=344609.5N(4-5)根据总冲压力选择压力机,要使压力机公称压力P公P。,因此选择压力机型号为J23-40,其技术参数为: 标称压力一

27、400KN 滑块行程一100mm行程次数一每分钟45 次,模架最大封闭高度-330mm最大装*S高度一265mmi1杆调节长度一65mm工作台 尺寸:前后460mm右700mmfL径320mm模柄孔尺寸:直径D=50mm采度h=70mm最 大倾斜角度一30 ,电动机功率一5.5KW,4.3 压力中心计算冲裁力合力的作用点称为冲模的压力中心。设计冲裁模时,应该使冲裁模的压力中 心和压力机滑块的中心重合,即冲裁模的模柄中心应该与冲裁模的压力中心一致,以保 证冲裁模在压力机上正常、平衡地进行冲制工作。若无法使压力中心与滑块中心线完全 重合,则应在设计中考虑采取平衡偏心载荷的措施,但偏载力要控制在尽可

28、能小的范围 内,且偏心距离不应该超过冲裁的模柄尺寸2 0对于冲裁任何对称形状的工件,其压力中心就是工件的几何中心。复杂形状的工件 冲裁时,其压力中心可根据合力对某轴的力矩等于各个分力对同轴的力矩之和的原理来 求得。多凸模冲裁冲裁时,其压力中心求法同上。|图4.1多孔盖板零件压力中心示意图如上图选取零件几何中心为坐标原点建立坐标系,确定各几何线段长度及坐标中心。2X4孔:L1=3.14X4X2=25.1 mm因为两孔相对于坐标原点是对称分布,所以压力中心在坐标原点 坐标(0,0 )。2X6孔:L2=3.14X 6X2=37.7 mm因为两孔相对于坐标原点是对称分布,所以压力中 心在坐标原点 坐标

29、(0,0 )。圆心坐标为(-20,3)、(20,3)的2X20孔:L3=3.14X20X2=125.6 mm因为两孔相对 于y轴对称,所以压力中心在y轴上,坐标为(0,3)圆心坐标为(0,23)的20孔:L4=3.14X 20=62.8 mm压力中心在y轴上,坐标为(0,23)。异形孔:L5=3.14X6+20X 2=58.8 mm压力中心在其几何中心上,坐标为(0,-15)。合力压力中心坐标分别为nZX0= TL1X1 L2X2 L3X3 L4X4 L5X5L1 L2 L3 L4 L525.1 0 37.7 0 125.6 0 62.8 0 58.8 025.1 37.7 125.6 62.

30、8 58.8(4-6)Y0 =L1Y1 L2Y2 L3Y3 L4Y4 L5y5L1 L2 L3 L4 L525.1 0 37.7 0 125.6 3 62.8 23 58.8 (-15) 939.2 o325.1 37.7 125.6 62.8 58.8310.4(4-7)所以压力中心坐标为(0,3)式中 LLLLL为各X1,X2,X3,X4,X5为各凸模压坐Y, 72,丫3,丫4,其为各凸模压坐4.4 冲孔凸模和凹模刃口尺寸计算4.4.1 冲制2X4mM、孔根据刃口尺寸计算原则,以凸模为基准,备磨量为 Ax,工件公差查GB1800-79精 度等级为IT14,得A=0.3mm查文献【1】表3-

31、9,当冲件精度为IT14时,x=0.5。查 文献【1】表3-12,08F钢料厚2mm Z最大=0.36mm, Z最小=0.246mmo查文献【1】表3-10 ,当公称尺寸0 18mmi寸,凸=-0.02mm +&凹=+0.02 mm根据文献【1】表3-8公式:单位:mm工件尺寸:d毡=4$凸模尺寸:d凸=(d +xA)=(4+0.3 X 0.5) 0.02=4.15 00.02 ;(4-8)凹模尺寸:d凹=(d凸+Z最小)W =(4.15 +0.246)010.02 M4.39600 0。(4-9)校核:6凸+8凹= o.04mz 最大-Z最小=0.1成立。(4-10)式中d一冲件公称尺寸;一

32、冲件公差;d凸,d凹一冲孔凸、凹模刃口尺寸;Z最小一最小冲裁间隙;Z最大一最大冲裁间隙;x -磨损系数;6凸,每凹一凸、凹模制造公差。4.4.2 冲制2X6mmJ、孔根据刃口尺寸计算原则,以凸模为基准,备磨量为Ax,工件公差查GB1800-79精度等级为IT14,得&=0.3mm,查文献【1】表3-9 ,当冲件精度为IT14时,x=0.5。查 文献【1】表3-12,08F钢料厚2mm Z最大=0.36mm, Z最小=0.246mmo查文献【1】表3-10 , 当公称尺寸0 18mmi寸,-6凸=-0.02mm +$凹=9.02 mm根据文献【1】表3-8公式: 单位:mm工件尺寸:d他=6出凸

33、模尺寸:凸=(d+xQW = (6+0.3 X 0.5) %02=6.15%.02;(4-11)凹模尺寸:d凹=(d凸 +Z最小)产=(6.15+0.246)00.02 = 6.3962.02。(4-12)校核:凸十5凹=0.04= 23.0mm 成乂尸压2000故凸模抗压能力满足要求2 .弯曲应力校核对于卸料板导向凸模max380(5-5)式中lmax一允许的凸模最大自由长度,mmlJ 凸模最小横断面的惯性矩,(J= J 1 2J 220 6312+ 2 父 0.00686M 64 = 377.8mm4);6 20 2、P 一冲裁力,(P=241831.2x-=45842.0N )。310.

34、4将数据代入上式得:lmax =15mmd25M6m (标准件);凸模固定板 L B h =125 125 25mmi (弹簧卸料板 Lx Bm H =170x170M45m(矩形非标准件);定位板Lx Bm H =129M129x13m(圆形非标准件)。5.4 模具模架设计根据导套和导柱的常用布置形式,模架可分为: 对角导柱模架: 可纵向或横向送料,连续模多选用对角导柱模架;中间导柱模架: 只能用于横向送料,可适用于复合模、单工序模:后侧导柱模架: 多用于纵向送料,使用边角余料冲压时,选用后侧导柱模架较为方便;四导柱模架:导向效果好,适用于大型冲模、多工位级进模、精冲模架、自动化冲 模等1

35、根据导向装置中导柱和导套间的摩擦性质模架可分为滑动导向模架和滚动导向模架两大类。模具计算闭合高度Hmm =上模座厚度+垫板厚度+凸模固定板厚度+凸模固定板和卸料板间距+ 卸料版厚度+料厚十凹模厚度十下模座厚度= 45mm+6mm+25mm+15mm十 2mm 25mm 55mm = 218mm(5-7)Hmax =Hmin+弹簧工作行程+取放时待冲零件和卸料板间距+待冲零件高度- 料厚=218mm + 3mm+50mm+32mm 2mm = 01mm(5-8)查找相关国标,标准模架闭合高度不符合要求,所以采用组合模架,根据计算的模架闭 合高度选取导套和导柱:导套 GBT2861 32008-

36、22D 黑 L1MH = 28父 110父 43导柱 GBT2861 12008- 36d 父 L2 =28父20导套和上模座配合选用史,导柱和下模座配合选用 R7 ,冲压料厚为0.84mm勺金属6卜6板时,导套和导柱的配合选用比。h6故模架闭合高度:Hmax = L1 h1 L2 - h2 = 110mm 2mm 200mm-10mm = 302m(5-9)Hm = L2n -h3 = 200mm- 10mm = 190m(5-10)式中 h1 一导套上端面和上模座上端面的距离;h2 导柱上端面和导套下端面的距离;h3 导柱上端面和上模座上端面的距离。模架闭合高度校核:Hm +10mm =

37、200mmw217mm w297mm= Hm 5max 成立 故所选模架符合要求。5.5 模柄设计公称力1600KN以下的小吨位压力机,冲模上模用模柄连接1。模柄的类型分为: 压入式模柄、带台模柄、旋入式模柄、浮动模柄。根据模具结构,决定采用压入式模柄 由压力机模柄孔尺寸选择标准模柄即可。5.6 卸料弹簧的选用根据卸料力和模具结构决定用4根弹簧卸料。每根弹簧承受的卸料力为:P预=6045.8N =1511.5N(5-11)44查弹簧国标GB/T2089-2009初选弹簧参数为:弹簧钢丝直径d=8mm自由高度H0=70mm,M簧中径D=32mm,T效圈数n=4.5,最大工作负荷Fn =3441N

38、,最大工作形变量fn = 13mm规格标记为:弹簧8父32父70考虑到卸料的可靠性,取弹簧在预压缩 h预时就应有1511.5N的卸料力,故:t P 13 15115弹簧的预压缩量:h预= 5.7mm(5-12)Fn 3441检验弹簧的最大压缩量fn是否满足条件:冲裁时卸料弹簧的工作行程h工作取材料厚度加1mm为3mm凸模的彳模总量h磨一般取46mm这里取4mm弹簧的预压缩量h预=5.7mm。故弹簧的总压缩量为:h总=h工作+h磨 +h预=3+4+5.7=12.7mm fn =13mm(5-13)故所选弹簧符合要求。5.7 模块上螺孔、圆柱销孔位置尺寸计算螺孔、圆柱销孔离端面的距离野】门口口昌及

39、图5.3螺孔、圆柱销孔离断面距离示意图螺孔未经淬火的零件Ld经淬火的零件 L1.25d定位销孔L1.5d圆零件时,由零件端面至孔中心的最小尺寸,应使 Rd对剪切口,其端面至孔边的距离Lmin =15mm孔间隔的最小尺寸: 未经淬火的零件 ad经淬火的零件 a1.5d式中d 一小直径的孔径1具体模块上螺孔和圆柱销孔的位置尺寸见后续零件设计5.8 选择紧固件、定位零件和卸料螺钉根据模具具体结构尺寸选择相应的标准件紧固件尺寸:上模座紧固螺钉螺钉 M860 GB/T 70.1 2000 材料:45 钢,2838HRC上模座圆柱定位销销 8n6 M 70 GB/T 119.2 2000 材料:45 钢,

40、40HRC下模座紧固螺钉螺钉 M8 80 GB/T 70.1 2000 材料:45 钢,2838HRC下模座圆柱定位销销48n6 m 70 GB/T 119.2 2000 材料:45 钢,40HRC卸料螺钉*10x80 材料:45钢,3540HRC模柄止转销销帼n6x20 GB/T 119.2 2000 材料:45 钢,40HRC6模具的装配和调试6.1 冲裁模的装配模具装配是按模具的设计要求,将组成模具的零部件连接或固定起来,使之成为满 足一定成形工艺要求的专用工艺装备的工艺过程。模具装配过程是模具制造工艺全过程 中的关键环节,包括装配、调整、检验和试模。在装配时,零件或相邻装配单元的装配

41、和连接均需按装配工艺确定的装配基准进行定位与固定,以保证他们之间的配合精度和位置精度,从而保证模具凸模与凹模间精密均匀的配合、模具开合运动和其他辅助机构 的运动精确性,从而保证制件的精度和质量,保证模具的使用性能和寿命306.2 冲裁模装配的主要技术要求1组成模具的各零件的材料、形位公差、尺寸公差、表面粗糙度和热处理等均应符合相 应的图样要求。2模架的三项技术指标:上模座上平面对下模座下平面的平行度,导柱轴心线对下模座 下平面的垂直度和导套孔轴心线对上模座上平面的垂直度均应该达到规定的精度等级 要求。3模架的上模沿导柱上、下移动应该平稳,无阻滞现象。4装配好的冲裁模,其封闭高度应符合图样规定的要求。5模柄的轴心线对上模座上平面的垂直度公差在全长范围内不大于0.05mm6凸模和凹模之间的配合间隙应符合图样要求,配合间隙应均匀一致。7定位装置要保证定位准确可靠。8卸料及顶件装置正确、活动灵活,出料畅通无阻。9模具应在生产的条件下进行试模,冲出的零件应符合图样要求3o6.3 冲裁模主要部件的装配冲裁模凸模装配凸模装配时,其对上、下模座基准面的垂直度偏差应该在凸、凹模间隙值的允许范 围之内,查文献3表81凸模垂直度公差等级得:当间隙值 0.020.06mMM,多 凸模垂直度公差等级取7级。凸模和固定板的配合取比,以保证其工作稳定性和可靠性。模具模架装配上模座上平面对下模座下平面的平行

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 电气机械机械工程设计与模拟化仿真考核试卷

- 煤制液体燃料的生产设备选型与优化考核试卷

- 皮革保养店客户投诉处理与风险防范考核试卷

- 泡沫塑料的耐磨擦性能考核试卷

- 畜牧机械牧场养殖场养殖设备维护保养实操考核试卷

- 健身器材行业标准化建设考核试卷

- 畜牧业废弃物资源化利用技术考核试卷

- 中药行业2025年3月月报:内需韧性凸显看好品牌OTC

- 2025标准个人借款合同协议书范本

- 云南省景东县二中2025届招生全国统一考试广东省数学试题模拟试卷(一)

- 南方科技大学自述信800字范文六篇

- 1-3个月宝宝智护训练课件

- 浅析新时代教育评价改革机制及实践路径

- 机械制图综合练习题

- 世界社会主义五百年

- 2019年自考《世界市场行情》模拟试题及答案

- 伊利经销商设立、变更、撤销、评估管理及考核办法

- 《中华人民共和国军人地位和权益保障法》重点内容学习PPT课件(带内容)

- LB/T 018-2011旅游饭店节能减排指引

- JJF 1214-2008长度基线场校准规范

- GB/T 5162-2021金属粉末振实密度的测定

评论

0/150

提交评论