版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、金属强化的途径细晶强化加工硬化固溶强化弥散强化细晶强化霍耳-配奇(Hall-Petch)关系式y 0kyd-1/20和ky是两个和材料有关的常数,d为晶粒直径形变强化(加工硬化):金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。又称冷作硬化。形变强化是因为金属在塑性变形过程中位错密度不断增加,使弹性应力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越困难。引起金属加工硬化的机制有:位错的塞积、位错的交割(形成不易或不能滑移的割阶、或形成复杂的位错缠结)、位错的反应(形成不能滑移的固定位错)、易开动的位错源不断消耗等等碳、氮等间隙式溶质原子嵌入金属基体的晶格间

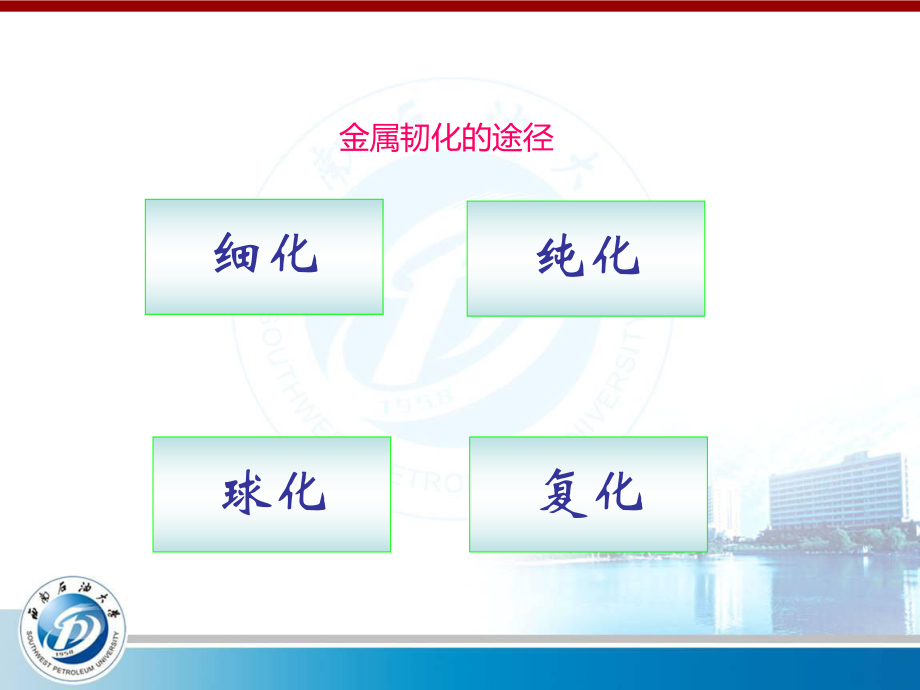

2、隙中,使晶格产生不对称畸变造成的强化效应以及填隙式原子在基体中与刃位错和螺位错产生弹性交互作用,使金属获得强化弥散强化:奥罗万机制金属韧化的途径细化纯化球化复化细化:纯化:球化:球化退火处理 球化退火的主要目的是由热处理使钢铁材料内部的层状或网状碳化物凝聚成为球状,使改善钢材之切削性能及加工塑性,特别是高碳的工具钢更是需要此种退火处理。 45钢 35钢复化:钒在钢中的作用钒在钢中的作用钒奥氏体中析出铁素体中析出固溶在奥氏体中加热时阻止奥氏体晶粒长大阻止变形的奥氏体晶粒长大阻止铁素体再结晶延缓贝氏体转变延缓珠光体转变对铁素体形成无影响饼形晶粒细小铁素体晶粒细小铁素体晶粒等轴铁素体晶粒析出强化马氏

3、体组织多边形铁素体加马氏体岛混合组织对焊缝金属和HAZ中的贝氏体形成无影响概述概述钒在微合金钢中单独加入时形成VC,属中间相,其化学式可在VCV4C3之间变化。在一般低氮含量的情况下,VC在-Fe中的溶解度比NbC要高得多,在900以下,V(C,N)可完全溶解于-Fe中,因此钒的主要作用是在转变过程中的相间析出和在铁素体中的析出强化。钒的碳化物主要以相间沉淀的形式析出,在相区内析出量不多,并与相保持共格关系。相间析出物呈点带状分布,每条点带近似平行,析出物以相界为析出源,点带间距随冷却速度的增加而减小。钒可使沉淀相体积分数增加,沉淀相的密度增加和间距减小,从而能提高钢的综合性能。与其它微合金化

4、元素一样,钒主要通过形成碳氮化物来影响钢的组织结构和性能。这些碳氮化物对钢的微观结构及对钢性能的影响基本上取决于碳化物和氮化物的形成温度与转变温度之间的关系。而这些温度将依赖于冷却(或加热)的速度,以及钢的化学成分,尤其是所加入合金的含量和氮的含量。氮化钒的形成温度仅稍高于低碳钢的Ac3温度,一般来说也能用来控制奥氏体的再结晶,但高碳钢的情况例外,因为它的转变温度较低。当然,在控制正火钢的晶粒长大方面,氮化钒确实起到了一定的作用。钒微合金化对钢转变特性的影响当钒单独加入时,并不抑制铁素体的形成;相反,它加速珠光体的形成。然而,当钒和铌同时存在时,易于形成贝氏体组织,而钒在贝氏体内沉淀析出。正是

5、这种钒与铌的差别,导致了在热轧交货的小型材中多倾向于加钒。这些轧态小型材冷却快,如果有铌存在的话,则形成导致脆性的贝氏体组织,而含钒钢中则不会形成这种脆性组织。钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重轨的强度和汽车用锻件的强度。碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材料的硬度和强度。钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能有效地提高淬透性。与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了元素钼后

6、,可固溶的钒含量明显增加,可达0.06%左右。钒在铁素体中的析出钒在铁素体中的析出V(C,N)可跟随着/界面的移动在铁素体内随机析出,即为一般析出。或者平行于/界面,以一定的间距形成片层状分布的相间析出。一般析出产生于较低温度区域,通常低于700,而相间析出在较高温度形成。V(C,N)也可以在珠光体的铁素体中析出,由于珠光体的转变温度较低,这类析出物通常更细小,不仅发生一般析出,也有相间析出。相间析出:相间析出:/相界面由平面和台阶组成,平面相界为相界面由平面和台阶组成,平面相界为110110,是低能量的共,是低能量的共格界面,活动性差;而台阶是高能量的非共格界面。铁素体此时是靠一格界面,活动

7、性差;而台阶是高能量的非共格界面。铁素体此时是靠一系列非共格的高能台阶在低能共格界面上高速运动而生长,碳化物只能系列非共格的高能台阶在低能共格界面上高速运动而生长,碳化物只能在活动性差的共格平面相界形核。台阶的高度即两行相间沉淀特殊碳化在活动性差的共格平面相界形核。台阶的高度即两行相间沉淀特殊碳化物之间的间距。两行沉淀间距取决于转变温度和溶质浓度。物之间的间距。两行沉淀间距取决于转变温度和溶质浓度。相间沉淀转变示意图相间沉淀转变示意图V-N钢中V(C,N)析出相a-0.0051%N;b-0.0082%N;c-0.0257%N;d-0.0095%N,0.04%C随氮含量增加,V(C,N)量多且弥

8、散度增加。高温条件下析出反应的化学驱动力小,析出的形核发生在相界上;低温时,驱动力大,铁素体基体内部也能发生形核。相间析出的特征之一是温度越低析出相越细一般析出VN的形成有较大的化学驱动力,只要基体内氮足够,将使得在铁素体或奥氏体内都优先析出富氮的V(C,N)。钢中增加氮含量会使析出颗粒尺寸大幅度减小,高氮钢中形核密度较高,导致贫钒区较早地接触,进而降低了析出相长大速率,由此产生高、低氮钢析出相长大的差别。高氮钢颗粒长大速率不到低氮钢的一半。首先形成的富氮析出相消耗了所有的氮时,进而形成富碳的V(C,N) 。V(C,N)析出的三种不同机制:相变温度决定了析出方式1、即类似于珠光体中渗碳体的带状

9、析出2、平行于迁移/界面的相间析出3、碳过饱和铁素体内的一般析出台阶机制模型基于溶质扩散控制的模型钒微合金化钢的强韧化机理晶粒细化晶粒细化在钒微合金化钢中,一般采用再结晶控制轧制(RCR),使得钢在奥氏体中充分发生再结晶,从而获得细的奥氏体晶粒,为最终获得细晶粒钢提供保障,这是此类钢控制轧制的特点。钒在细化晶粒方面的作用比铌弱,但在钢中氮含量较大的情况下,也可起到一定的细化作用。在含氮较高的钒微合金钢中,奥氏体一铁素体相变比率比C-Mn钢和低氮钒钢明显增加,增氮促进了碳氮化钒在奥氏体铁素体相界面的析出,有效地阻止了铁素体晶粒长大,起到了细化铁素体晶粒尺寸的作用。钒氮对/转变过程中细化多边形铁素

10、体晶粒尺寸的影响 沉淀强化沉淀强化随着转变温度和冷速的不同,析出相在形态和分布特征上存在相间析出、过饱和铁素体中弥散析出、铁素体内沿位错处析出等几种析出方式。析出的机理和效果,取决于晶体结构的类型、析出相的尺寸及分布、微合金元素原子在基体中的扩散及析出速率。总的来说,强化效果与析出质点的平均直径成反比关系,与析出物质点的体积分数的平方根成正比关系。钒氮微合金化改变了传统的HSLA钢强化机理,晶粒细化强化和沉淀强化这两种强化方式对强度的贡献超过了70%,充分体现了微合金化在技术经济方面的优势。 V-N钢中各种强化机制对屈服强度的贡献钛在钢中的作用钛在钢中的作用概述概述在低合金高强度钢中加入微量钛

11、,可以提高钢的强度,改善钢的冷成形性能和焊接性能。钛在钢中主要以TiC或Ti(C,N)的形式存在。钛比铌的固溶温度稍低,即在相同的固溶温度下,钛比铌溶解量多些。钛具有阻止形变奥氏体再结晶的作用,可以细化晶粒;此外,钛有促进粒状贝氏体形成的作用。钛形成高温下非常稳定的TiN,在热加工前的再加热过程中抑制奥氏体的晶粒长大。此外,钛还可以夺走Nb(C,N)相中的氮,若钛的含量刚好足以固定大多数的氮,钛的加入可使铌形成几乎是纯的碳化铌,而不是无钛钢中的氮化铌。钛的固溶度非常低,在钢材钛含量适宜(0.01%0.02%)时才能同时满足各方面的要求,更低的钛含量将不能得到足够体积分数的TiN来有效阻止晶粒粗

12、化。虽然较高的钛含量将导致粗大的液态析出TiN的出现而不能起到阻止晶粒长大的作用,但超出w(Ti)w(N)理想化学配比的钛将以固溶钛形式或以细小TiC质点形式而显著阻止再结晶,起到析出强化作用。钛还可以作为钢中的硫化物变性元素使用,以改善钢板的纵横性能差。钛的析出规律钛的析出规律TiN在钢中的溶解度很低,在传统厚板坯的凝固过程或高温奥氏体区即可析出。这些大尺寸颗粒只有在温度高于1300时开始溶解,并且直到液态都无法完全溶解,未溶解的TiN在高温奥氏体化时,显著提高对晶粒粗化的抵抗力,有效抑制奥氏体晶粒长大。液态析出的TiN一般比较粗大,尺寸为微米级。通过控制钢液浇注温度、N、Ti浓度积及冷却速

13、度,使微合金钢液中弥散析出TiN,有可能得到等轴细晶的铸态组织。如果要利用TiN作为钢液形核核心,TiN的析出颗粒必须细小、弥散,其工艺的关键首先是钢液浇注时过热度要小,例如控制在液相线以上1015范围内。此外,N、Ti浓度积应控制在该温度的平衡浓度积以上。另外还需要控制冷却速度,增加冷却速度有利于晶粒细化和减小TiN对钢性能的不利影响。钛 微 合 金 化 对 强 度 和 韧 性 的 影 响随Ti含量增加,屈服强度和抗拉强度升高,伸长率降低,加入钛后,屈强比提高,所有纵横向冷弯试验d=a的180冷弯性能良好。 钛含量对V、Ti微合金化汽车大梁钢力学性能的影响 Ti与C、N、S均有较强的亲和力,

14、一方面与C、N结合形成碳氮化物产生细晶强化作用,另一方面又能与S作用形成塑性比MnS低的多的TiS,从而降低MnS的有害作用,改善钢的横向性能。钛含量较低时增加钛含量不引起钢的韧性降低,钛含量过高,由于在晶界上形成钛的氮化物和硫化物而引起钢的脆化。研究表明,在其它成分基本相同的情况下,加钛钢较不加钛钢强度明显提高,韧脆转变温度也有一定程度的提高。钛的析出形式及对性能的贡献钛在钢中首先形成TiN,TiN颗粒大小与其析出过程有关。粗大TiN(大于0.5m)是液态或钢液凝固过程中的析出相,由于粗大且稀疏分布,不能有效地阻止晶粒长大,不起强化作用。钢液凝固后析出细小的TiN颗粒,这些细小的TiN颗粒很

15、稳定,能够有效地阻止奥氏体晶粒长大,从而细化组织。随钛含量增加,TiN颗粒粗化,细小TiC的数量增加,析出强化作用导致钢的强度随钛含量增加而显著升高。钢中细小TiC析出受转变温度影响,转变温度越高,析出颗粒失去共格性关系的倾向就越大,并通过扩散长大,减弱析出强化。因此,钛含量较高时,非共格析出物数量增加,减弱了析出强化效果,钢的强度增加趋于平缓。 钛微合金化的强韧化机理钛微合金化的强韧化机理细晶强化细晶强化由固态下高温析出的、弥散分布的TiN,对阻止奥氏体晶粒长大最为有效,含一定量钛的非调质钢加热至1250,仍具有较细的奥氏体晶粒。沉淀强化沉淀强化氮可以提高TiN稳定性,细化奥氏体晶粒。大量实

16、验结果表明,氮对提高TiN颗粒钉扎奥氏体晶界的效果起关键性作用。当钢中氮含量超过(Ti)(N)理想配比时,TiN钉扎晶界的作用最有效。增氮使TiN的稳定性提高,减少了TiN在高温下的溶解,高温下未溶的TiN阻碍奥氏体晶粒长大,细化奥氏体晶粒,相变后铁素体晶粒也细小。钛微合金化对冲击韧性的影响钛微合金化对冲击韧性的影响钛与硫的亲和力要强于锰与硫的亲和力。因而随钛含量增加,钢中的Ti4C2S2,化合物逐渐增多并取代MnS夹杂,即钛的加入夺取了MnS中的硫而与之形成更为稳定的Ti4C2S2,减少了MnS的析出。Ti4C2S2化合物较硬,在轧制中不易变形,这样钢中的长条状MnS夹杂物便因Ti4C2S2

17、的形成而逐渐被消除,变成可改善材料的韧性和成形性的球状夹杂物,提高了钢的横向冲击韧性。 铌钢高温奥氏体化未溶的Nb(C, N)溶解的Nb(C, N)析出的Nb(C, N)抑制相晶粒长大降低/转变温度抑制形变的的回复和再结晶形变的中形变带回复的亚结构边界高温中析出低温区中析出晶间沉淀低温区析出细化相晶粒抑制相晶粒长大沉淀强化强度韧性强度韧性铌在钢中的作用铌在钢中的作用铌微合金化钢的强韧化机理铌微合金化钢的强韧化机理铌在钢中的存在形态主要有:微量固溶于铁基体中或形成碳氮化铌第二相。固溶的铌铌在钢中可以以置换溶质原子存在,对再结晶的抑制作用与其和铁原子尺寸及电负性差异有关,即所谓的溶质拖曳机制。铌原

18、子比铁原子尺寸大,易在位错线上偏聚,其偏聚浓度也相对增高,从而对位错攀移产生较强的拖曳作用,使再结晶形核受到抑制,因而对再结晶具有强烈的阻止作用,这种作用高于Ti、Mo、V,是与铁原子尺寸相差较小的Mn、Cr、Ni对再结晶的阻止作用的几十倍或上百倍各种微合金元素对再结晶温度的影响微合金钢中铌的细化晶粒和沉淀强化作用,是通过元素的碳氮化物沉淀析出起作用的。铌的碳氮化物铌在钢中与碳、氮结合可形成NbCNbC0.87、Nb(CN)、NbN等中间相。铌的碳氮化物在轧钢时可以“钉扎”晶界,“钉扎力”大于该温度下的再结晶驱动力,因而阻止晶粒长大,在1100下即可起到很大的“钉扎”作用。在再结晶过程中,因N

19、bC、NbN、Nb(CN)对位错的钉扎和阻止亚晶界的迁移使再结晶时间大大延长,且随析出量的增加而增大。在临界温度之上,铌元素对再结晶的影响表现为溶质拖曳机制;而在此温度之下,则表现为析出钉扎机制。铌的合金碳氮化物Nb-V-N复合添加时,可形成(NbV)(C1-x,N1-y)。铌比钒的完全固溶温度高得多,故在均热温度不是很高时铌不宜单独加入。若铌和钒复合添加时,既能提高钢的强度又能改善钢的韧性,这是因为钒固溶温度低,可以起沉淀强化作用,而铌在较低的均热温度下大部分不溶解,可以起细化晶粒的作用。换言之,在相同的再加热温度下,就可以使更多的铌固溶,并在较高的轧制温度下有效推迟再结晶的发生,这就是所谓

20、的“高温轧制工艺”。较高的溶解度和较高的加工温度两者均使终轧温度下有更多数量的固溶铌,这些固溶铌随后可以通过在铁素体中的析出而产生进一步的强化。沉淀强化效果添加微量合金元素,就可获得成百兆帕的强度。铌的碳氮化物析出相作为障碍物与可动位错的交互作用是造成析出强化的本质。根据析出相的强度及其与基体相的共格程度不同,位错采取切过机制和Orowan绕过机制运动。铌的碳氮化物具有高硬度和低塑性,为强障碍物,无论析出相与基体共格与否,位错均难以切过析出相。在含铌钢中析出的碳氮化物基本上都以Orowan机制对钢材起强化作用。析出相的性质、形状、尺寸、分布及其与基体相的共格程度决定了析出强化对材料强度的贡献。

21、当析出相为均匀弥散分布的细小球状颗粒时,能够改善钢的塑性。铌微合金化对组织和性能的影响铌微合金化对组织和性能的影响铌可形成细小的碳化物和氮化物,抑制奥氏体晶粒的长大;在轧制过程中可提高再结晶温度,抑制奥氏体的再结晶,保持形变效果从而细化铁素体晶粒;铌在铁素体中沉淀析出,提高钢的强度以及在焊接过程中阻止热影响区晶粒的粗化等。Nb、V、Ti微合金化效果和问题 项目微合金化元素NbVTi强韧化效果晶粒细化析出强化固氮效果控轧操作性控冷有效性 普遍问题强度难控性合金化难度浇注难度铸坯裂纹 综合性能注:-影响显著;-有效;-不明显。加热过程中各类微合金化钢奥氏体晶粒的长大倾向微合金元素Nb、V、Ti析出

22、强化产生的屈服强度增量合金碳氮化物高温主要析出物是TiN,随着温度降低析出物以Nb(C,N)为主,因此,奥氏体中主要析出物是复合(Ti,Nb)N,其中TiNb的含量取决于钢的成分和析出温度。钢中析出粒子通常是包心的,具有高温稳定性的富钛和富氮的化合物在粒子内部,而铌钒等析出相富集在粒子外部,这表明那些首先形成的氮化物可以作为随后的低温析出相的核心。如NbN沉积在TiN核心上,又由于NbN有较高的热力学稳定性,因此(Nb,V)N中富集了铌和氮。这种包心效应可能是由于钛在碳氮化物中的扩散非常慢或存在混溶区所致硼在钢中的作用硼在钢中的作用 硼的主要作用是提高钢的淬透性,因为加入极少量的硼(0.000

23、5%0.0030%)就能提高钢的淬透性。硼作为表面活性元素,吸附在奥氏体晶界上,延缓转变的作用,其在奥氏体晶界的偏聚阻碍铁素体的形核而有利于贝氏体的形成,故对铁素体生成的延缓要比对贝氏体延缓大得多,因而提高了淬透性。硼量低于0.0005%时对提高淬透性的作用甚小,高于0.003%则会使钢中产生的硼相(Fe3(CB)、Fe3(BC)6、Fe2B)沿奥氏体晶界析出,产生热脆现象。硼在钢中的溶解度虽然极低,作用机制却十分复杂。硼和氮、氧都有很强的亲和力,与各种缺陷(如位错和空位等)有强烈的相互作用,并能和S、C化合,且易于和钢中的其它元素形成各种类型的夹杂物。1)降低回火脆性,对某些结构钢可消灭回火脆性(如24CrMoV5),所以可提高强度而塑性并不降低,钼可提高钢的冲击韧性。又一说是合金元素

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 考点28化学反应的方向、化学反应的调控(核心考点精讲精练)-备战2025年高考化学一轮复习考点帮(新高考)(原卷版)

- 考点09钠及其重要化合物(核心考点精讲精练)-备战2025年高考化学一轮复习考点帮(新高考)(原卷版)

- 文化融合2024年国际物流师试题与答案

- 中班防溺水课件及教案

- 中班防溺水游戏课件教案

- 国际物流结算与支付知识试题及答案

- 2024年CPSM考生必须掌握的技能试题及答案

- 2024年CPMM有效策略试题及答案

- 云南省曲靖市宣威市民中2025届高考化学二模试卷含解析

- 2025年高品质H酸项目合作计划书

- 耳鼻咽喉试题及参考答案

- 2025年化学品运输车辆租赁合同范例

- 神经外科重症护理课件

- 2025年甘肃省安全员B证考试题库及答案

- 全国网络安全行业职业技能大赛(网络安全管理员)考试题及答案

- 现场材料进场验收培训

- 图神经网络前沿-深度研究

- 斯大林格勒保卫战

- 质量控制与制造工艺

- 2025年诸暨市水务集团有限公司招聘笔试参考题库含答案解析

- 幼儿园服务培训

评论

0/150

提交评论