版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、Good is good, but better carries it.精益求精,善益求善。【word】 0.5mm间距CSP-BGA器件无铅焊接工艺技术研究标签:标题0.5mm间距CSP-BGA器件无铅焊接工艺技术研究0.5mm间距CSP/BGA器件无铅焊接工艺技术研究孙国清,李承虎(中国电子科技集团公司第三十八研究所,安徽合肥230031)摘要:芯片级封装器件因其小尺寸,低阻抗,低噪声等优点广泛应用于电子信息系统中.从器件封装,印制板焊盘设计,焊膏印刷,贴装以及回流焊接等方面探讨了0.5mm间距CSP/BGA器件无铅焊接工艺技术.关键词:芯片级封装;无铅;印刷;贴装;回流焊接中图分类号:T

2、G44文献标识码:B文章编号:1004.4507(2011)o5.002504ResearchofLead-freeSolderingabout0.5mmPitchCSP/BGAComponentsSUNGuoqing,LIChenghu(The38ResearchInstituteofCETC,Hefei230031,China)Abstract:CSPcomponentsarewidelyappliedtotheelectroninformationsystemsfortheirlittlesize,lowimpedenceandlowyawpandSOon.Thepaperdiscuss

3、esthetechnologyofleadfreesolderingabout0.5mmpitchCSP/BGAcomponentsfromcomponentsincapsulation,designingofbondingpads,solderpasteprinting,pickingAndplacingandreflowsoldering.Keywords:CSP(chipscalepackaging);Lead-free;Printing;PickAndPlace;ReflowSoldering印制板组件的高密度化,高可靠性以及无铅化发展趋势,其对元器件封装尺寸,性能以及组装工艺要求愈加

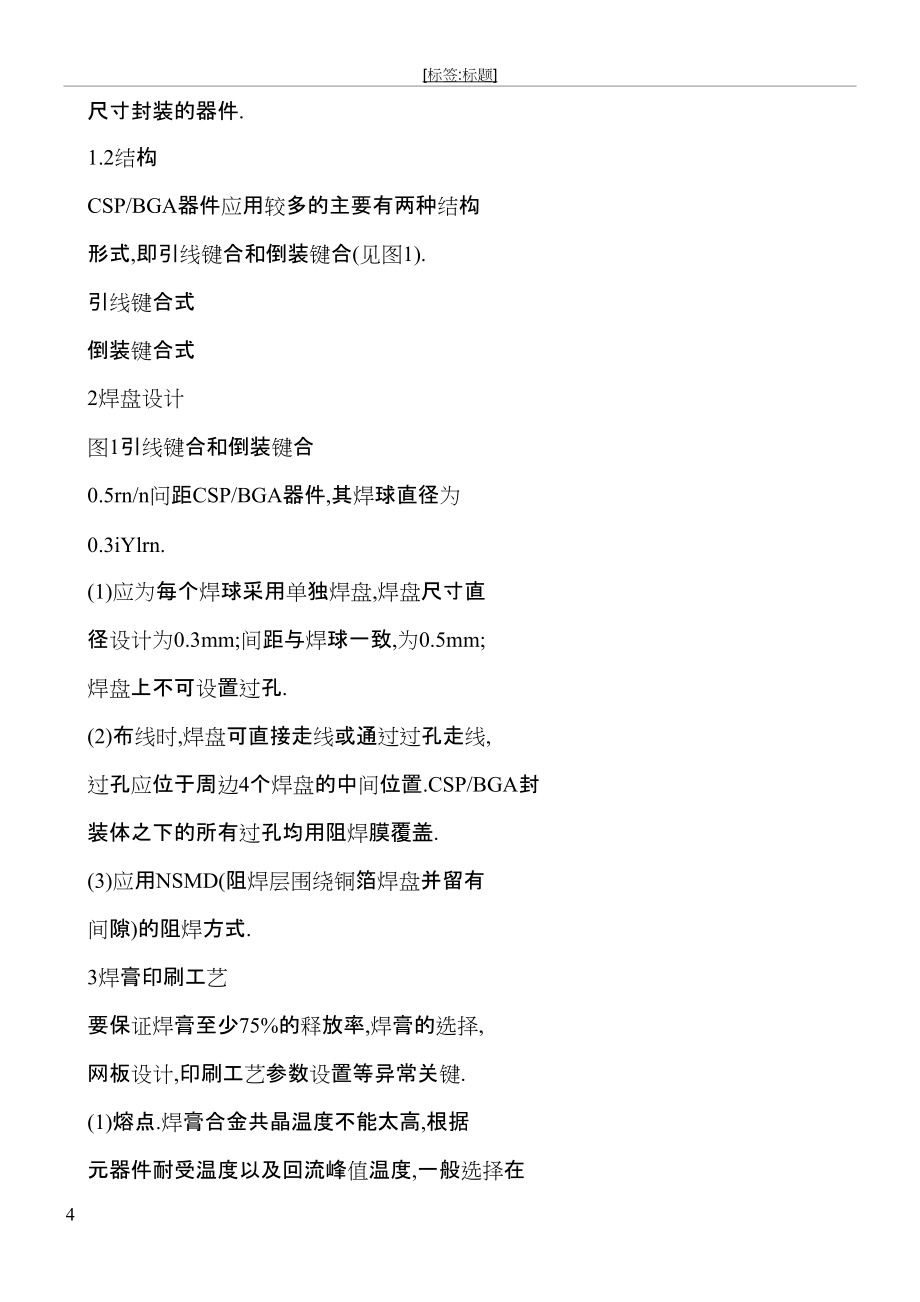

4、苛刻.CSP/BGA器件因其小尺寸,低阻抗,低噪声等优点越来越广泛应用于电子信息系统产品中.但同时,CSP/BGA器件在无铅组装工艺中有着较大的难度系数,开展其焊接工艺研究显得收稿日期:2011-04.13比较迫切.1封装1.1定义CSP.是chipsizepackage的英文缩写,即芯片级尺寸封装.它是指芯片的面积与封装体面积之比大于80%,通俗的说,芯片的边长比封装体的边封装与测试电子工业毫用设苗长小仅仅1mm左右.CSP/BGA就是具有芯片级尺寸封装的器件.1.2结构CSP/BGA器件应用较多的主要有两种结构形式,即引线键合和倒装键合(见图1).引线键合式倒装键合式2焊盘设计图1引线键合

5、和倒装键合0.5rn/n问距CSP/BGA器件,其焊球直径为0.3iYlrn.(1)应为每个焊球采用单独焊盘,焊盘尺寸直径设计为0.3mm;间距与焊球一致,为0.5mm;焊盘上不可设置过孔.(2)布线时,焊盘可直接走线或通过过孔走线,过孔应位于周边4个焊盘的中间位置.CSP/BGA封装体之下的所有过孔均用阻焊膜覆盖.(3)应用NSMD(阻焊层围绕铜箔焊盘并留有间隙)的阻焊方式.3焊膏印刷工艺要保证焊膏至少75%的释放率,焊膏的选择,网板设计,印刷工艺参数设置等异常关键.(1)熔点.焊膏合金共晶温度不能太高,根据元器件耐受温度以及回流峰值温度,一般选择在210220较为合适;(2)无毒.无铅焊膏

6、材料符合ROHS规范,不含有毒物质;(3)可靠性.焊接后,焊点要有足够的机械强度和良好的导电率;(4)成本.焊膏成本要低,应用广泛.我们优选熔点在217左右的锡一银一铜系焊膏.3.2设计网板3.2.1网板加工制作CSP/BGA器件网板开孔尺寸很小,要保证焊膏有效地从网板孔内释放,网板制作方法选择至关重要.现阶段网板加工制作方法主要有:化学腐蚀法,激光切割法以及电铸法.结合使用丝网印刷机特点以及加工成本考虑,我们优选激光切割外加孔壁抛光制作工艺方法.3.2.2网板厚度及开孔形状,尺寸设计网板厚度,开孔设计直接影响焊膏释放率.相比有铅焊膏,对于无铅焊膏释放率下降幅度可达10%l5%.IPC7525

7、标准要求,焊膏印刷时,网板开口尺寸满足如下要求:孔径比即W/T>1.5;开口面积/开口四周孔壁面积比>0.66,对于圆形孔,面积比公式为D/471;对于矩形孔,面积比公式为LW/2(L+IV)式中:为开口长度;为开口宽度;71为网板厚度;D为圆形开口直径.根据以上要求,初步设计几种网板开口尺寸(见表1).最终选择0.1mm厚度的A4,A5,A6三种代号网板展开印刷试验.3.1选择焊膏应选择适合细间距器件印刷的无铅焊膏,颗3.3印刷工艺参数设置粒直径在2045m之间.对无铅焊膏的选择应影响焊膏印刷质量的参数主要有:刮刀角度,从以下几个方面进行参考:刮刀类型,印刷速度,

8、印刷压力,脱模速度,脱模距电子工业毫用设备封装与测试表1网板开口形状,尺寸展开印刷试验见表2.网板网板开口形孔径面积是否满厚度状,尺寸代号比比足要求/mm/mm圆形,直/0.625面积比<0.66,不满足A10.12径0.3要求方形,边面积比<0.66,不满足A20.122.50.625长0.3要求方形,边面积比<0.66,不满A30.122.330.58长0.28足要求圆形,直/0.75面积比>0.66,满足要A40.1径0.3求方形,边孔径比>1.5;面积比A50.10.75长0.33>0.66,满足要求方

9、形,边孔径比>1.5;面积比A60.10.7长0.282.8>0.66,满足要求离等.刮刀角度:刮刀角度一般在4575(.1间.据有关试验验证,为了保证印刷过程中焊膏有较好的滚动性和填充性,刮刀角度选择在60.刮刀类型:选择不锈钢刮刀,刮刀与网板接触面应无变形,扭曲,刮刀长度应选择比印刷图形长度长20mm左右.印刷速度:印刷速度设定必须保证焊膏在移动过程中处于滚动状态,一般印刷速度低,焊膏填充性好.对于0.5mm间距器件,一般印刷速度为1020mm/s.印刷压力:印刷压力不可过大,否则印刷过程中刮刀与网板之间压力变大,刮刀印刷部位产生变形,导致刮刀印刷部位与网板之间

10、产生间隙,印刷后网板上会残留焊膏.脱模速度,脱模距离:采用全自动丝网印刷机时,脱模速度,脱模距离是影响印制板印刷完焊膏下降过程中的两个关键因素.印制板下降过程中,由于焊膏与网板之间的附着力,网板会产生一定的变形,如果脱模速度过快,脱模距离短,网板会快速恢复变形,致使印制板上焊膏被拉起.一般对于0.5mm间距的器件,脱模速度设定在0.51illm/s,脱模距离为23mrll.3.4网板最终选择对0.1mlTl厚度的A4,A5,A6三种代号网板表2印刷试验网板网板开口形是否满厚度状,尺寸焊盘上焊膏状况足要求代号/mm/mm圆形,直无焊膏溢出焊盘,焊盘A40.1上有90%面积覆盖有不满足要求径O.3

11、焊膏;但脱模效果差方形,边A50.1有少量焊膏溢出焊盘不满足要求长0.3方形,边无焊膏溢出焊盘,焊盘A60.1上有90%面积覆盖有满足要求长0.28焊膏,脱模效果好3.5印刷工艺选择0.51TUTI间距CSP/BGA器件使用丝网印刷机进行无铅焊膏印刷时,应采取如下措施:f11选择熔点在217左右的锡一银一铜系焊膏.焊膏颗粒直径在2045Ixm之间.(2)网板设计.网板钢片采用0.1mlTl厚度,开孔应设计成边长0.281TIITI方形口,为保证焊膏平滑漏印,开口四周拐角应进行0.06mm的倒圆角且开口孔壁进行抛光工艺处理.(3)丝网印刷机设置.刮刀角度选择在60(.),印刷速度为1020mm/

12、s;脱模速度设定在0.51mm/s;脱模距离为23mirl.4贴装工艺4.1预处理工艺由于采用的CSP/BGA芯片为塑封封装,极易吸潮.为防止芯片在回流焊接过程中产生鼓泡,裂纹等不良现象,贴片前,应在真空干燥箱内125下至少烘烤6h.4.2贴片工艺设置贴片的目的就是将CSP/BGA芯片准确地放置在印好焊膏的印制板指定位置上.这里涉及到定义器件的封装,贴片机吸嘴的选择,照相机的选择,供料器装置设置以及印制板上基准点定义,安(下转第51页)囫墨圄衄(总第196期)-电子工业毫用设吝封装与测试要的频率数值来设计压电换能器和聚能器;同时,由于声负载阻抗的变化,将会带来换能器谐振频率的变化,故又要使换能

13、器工作在一定的频率范围,该问题已通过前面介绍的频率自动跟踪解决;(2)振幅根据工艺要求,合理设计聚能器,使振幅放大到工艺要求;(3)振动模式适当选择压电晶片和聚能器的外形尺寸,使其远离径向振动模式的谐振频率,从而消除或抑制寄生的径向振动;(4)换能器的安装所有的聚能器都存在着一个J止j(上接第27页)波截面,在波节面处可用其他装置运用适当的力矩对整个换能器进行固定,从而减小振动能量的损耗.所用的力矩不可过大,否则会导致聚能器截面的变形,从而降低整个超声系统的性能.参考文献:1林书玉.超声换能器的原理及设计M.北京:科学出版社,2004.2陈桂生.超声换能器设计M.北京:海洋出版社,1984.装

14、CSP/BGA位置中心坐标定义等等.CSP/BGA器件安装在印制板上时,必须保证焊球在z轴方向能与焊膏充分接触,扒Y方向中心偏离焊盘不大于焊球直径的25%.5回流焊接工艺根据焊膏特性,我们选择保温型温度曲线,整个回流时间控制在4min左右.回流前,应先确定回流速度(回流速度=加热区长度/回流时间),再调整预热区,保温区,回流区以及冷却区的参数设置.预热区:目的是将印刷线路板的温度从室温提升到锡膏内助焊剂发挥作用所需的活性温度,温度升得不可太快.升温速率控制在13/s.保温区:目的是使印刷线路板上各个区域的元器件温度相同,减少他们的相对温差,并使锡膏内部的助焊剂充分地发挥作用,去除元器件焊端和焊

15、盘表面的氧化物,从而提高焊接质量.温度控制在160190之间,升温速率控制在12/s,时间控制在45S90S间.回流区:目的是使焊点温度提升到锡膏的熔点温度以上并维持一定的焊接时间,使其形成合金,完成元器件焊端与焊盘的焊接.峰值温度控制在235250之间,液相线以上时间控制在408OS间.冷却区:目的是使焊点迅速降温,焊料凝固.冷却速度控制在4/s左右,有助于形成精细的焊点微结构,提升焊点机械性能,增强焊点的可靠性.CSP/BGA器件经回流焊接后需经X.RAY检测,应无桥接,焊料球丢失,开路,冷焊,锡珠,空洞(空洞不大于焊点体积的15%)以及错位等不良缺陷.6结束语0.5mm间距CSP/BGA器件装焊难度较大,装焊过程中器件预处理,焊膏印刷,贴片,回流焊接等环节必须建立有效的控制手段,才能保证最后的焊接质量.参考文献:1GJB49072003.球栅数组封装器件组装通用要求S.2宋好强

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 汽修材料供应商合同范本

- 村委会与政府共建协议书

- 鸡蛋采购合同协议书范本

- 离职员工调解协议书范本

- 犯人死亡协议赔偿协议书

- 法人代表不担责协议合同

- 股权委托处理协议书模板

- 混凝土浇捣班组合同范本

- 汽油销售安全协议书范本

- 海外矿山合同协议书范本

- 中科大固体物理课程作业答案88张课件

- 泵用机械密封的设计与制造

- SOAP病历的书写课件

- GB/T 25517.2-2010矿山机械安全标志第2部分:危险图示符号

- 建筑设计防火规范2001修订版

- S-150溶剂油化学品安全技术说明书(江苏华伦)

- 七年级音乐作业

- 江苏建筑施工安全台账(正式版)

- 高中数学必修二 第十章 概率 章末测试(提升)(含答案)

- “三级”安全安全教育记录卡

- 净化磷酸装置水联动试车方案

评论

0/150

提交评论