版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、PHT002-R02液压阀块设计规范Regulati ons for Hydraulic Mani fold Desig ning实施2000-07-15 修订 2000-08-011 范围 - - 12 引用文件 13 定义 14设计的一般原则 15 阀块体的设计- 3附录1平面密封螺纹油口尺寸 7附录2 O型圈密封直螺纹油口 8液压阀块设计规范PHT002-R02PHT002-R02液压阀块设计规范1范围本标准规定了液压二通插装阀阀块体的设计规则、绘制阀块体零件工作图的要求。本标准适用于液压二通插装阀阀块体(以下简称阀块体)的设计,其它六面体形液压控制阀阀块体的设计亦可参照本规范。2引用文

2、件ISO1219.1流体传动系统和兀件一图形符号和回路图一第一部分图形符号GB/T786.1-93液压气动图形符号GB2346-88GB2877-86液压气动系统及元件公称压力系列二通插装式液压阀安装连接尺寸GB2878-90油(气)口连接螺纹尺寸GB4457 4458-92机械制图ZBJ22007-90液压气动用球涨式堵头安装尺寸3定义本标准使用下列定义:a)液压控制阀块(以下简称阀块)将多个选定的液压控制阀件集成或组合安装在同一金属块体上,组成具有预定控制功能的装配体;b)阀块体用于安装选定的各类液压控制阀件,并加工有要求的油路孔道,以组成具有预定的液压控制功能的金 属块体;c)主级孔道阀

3、块体上动力传动油液流经的孔道,一般指与液压动力源、主回油以及液压执行机构工作腔相连接的 孔道;d)先导孔道阀块体上先导控制油液流经的孔道,指与先导控制回路对应的进油、回油、泄油、与受控连通、压力 检测以及相应的工艺孔道等;e)孔口结构孔道口部用于安装其它零部件的结构。4设计的一般原则4.1设计依据阀块体设计时应有以下有关书面资料:a)正确、详细的阀块液压原理图;b)液压工作参数和控制要求;c)阀块的外形、油口布置及安装连接要求。4.2阀块体设计的一般规定4.2.1阀块体的外形一般为矩形六面体。4.2.2阀块体材料宜采用35钢锻件或连铸坯件。4.2.3阀块体的最大边长宜不大于 600 mm,所包

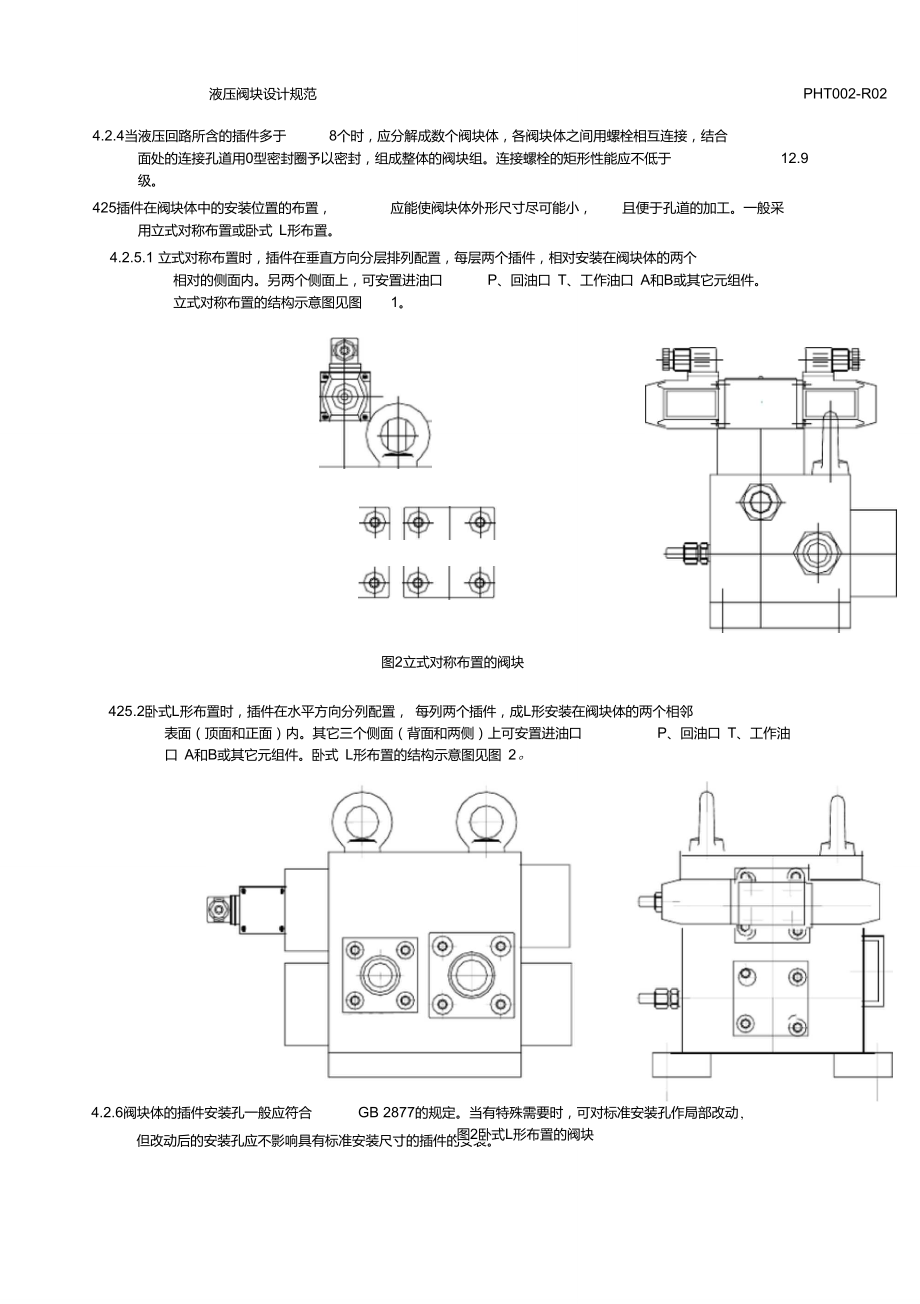

4、含的二通插装阀插件数量宜不大于8。2000年09月15日修订4.2.4当液压回路所含的插件多于8个时,应分解成数个阀块体,各阀块体之间用螺栓相互连接,结合面处的连接孔道用0型密封圈予以密封,组成整体的阀块组。连接螺栓的矩形性能应不低于12.9级。425插件在阀块体中的安装位置的布置,应能使阀块体外形尺寸尽可能小,且便于孔道的加工。一般采用立式对称布置或卧式 L形布置。4.2.5.1 立式对称布置时,插件在垂直方向分层排列配置,每层两个插件,相对安装在阀块体的两个 相对的侧面内。另两个侧面上,可安置进油口P、回油口 T、工作油口 A和B或其它元组件。立式对称布置的结构示意图见图1。3 of 12

5、液压阀块设计规范PHT002-R02# of 12液压阀块设计规范PHT002-R02图2立式对称布置的阀块425.2卧式L形布置时,插件在水平方向分列配置, 每列两个插件,成L形安装在阀块体的两个相邻 表面(顶面和正面)内。其它三个侧面(背面和两侧)上可安置进油口P、回油口 T、工作油口 A和B或其它元组件。卧式 L形布置的结构示意图见图 2。图2卧式L形布置的阀块# of 12液压阀块设计规范PHT002-R02# of 12液压阀块设计规范PHT002-R024.2.6阀块体的插件安装孔一般应符合GB 2877的规定。当有特殊需要时,可对标准安装孔作局部改动,但改动后的安装孔应不影响具有

6、标准安装尺寸的插件的安装。# of 12液压阀块设计规范PHT002-R02427阀块上采用的板式液压控制阀安装面尺寸应符合有关标准(ISO 4401, ISO/DPR 6264等)。4.2.8设计阀块体的主级孔道时应考虑尽可能减小流阻损失及加工方便。4.2.8.1主级孔道的直径按公式(1)估算选取::QD4.61.(mm) (1)V max式中:D 孔道直径,mm ;Q孔道内可能流过的最大工作流量,L/min ;Vmax 孔道允许的最大工作液流速,m/S。一般,对于压力孔道,Vmax不大于6 m/S ;对于回油孔道,Vmax不大于3 m/S。按公式(1 )估算出的孔道直径应园整至标准的通径值

7、。428.2 当主级孔道与多个插件贯通时,为减小贯通处的局部流阻损失,宜采用与插件孔偏贯通的方 法(使主级孔道的中心线与插件孔的中心线偏移)。一般使主级孔道中心线与插件孔孔壁相 切。同时也可以加大孔道通径,加大的通径应不超过GB 2877的规定。4.2.9为改善深孔工艺性,设计时可考虑增大孔径或采用两端钻孔对接的方法。4.2.10设计时应尽量避免在阀块体内设置复杂连接的控制孔道和三维斜孔,应充分利用控制盖板内的控制孔道,或采用先导控制块等专用的控制孔道连接体。先导孔道的直径应与 GB 2877的规定一致。若因工艺需要而减小先导孔道的直径时,应作验算, 确认不至影响对主级阀的控制要求。4.2.1

8、1应避免采用倾斜孔道。必须采用斜孔时,孔道的倾斜角度宜不超过35并须保证孔口的密封良好。对主级斜孔,应在有关视图上标注出因斜孔加工而造成的椭园孔口的长轴尺寸。4.2.12当较小孔道孔径不大于 25 mm时,两相邻孔道孔壁之间的距离应不小于5 mm ;较小孔道孔径大于25 mm时,两相邻孔道孔壁之间的距离应不小于10 mm。4.2.13为避免污染物的沉积,对于相通的孔道,孔深一般应到与之相通的孔道的中心线为止。4.2.14主级孔道的外接油口一般采用法兰连接。对于通径为25 mm 以下的较小油口,也可采用螺纹连接。先导孔道的外接油口宜采用螺纹连接。油口连接法兰宜采用符合 ISO 6162 (SAE

9、 J518) 标准的SAE法兰。油口连接螺纹应符合 GB 2878的规定。4.2.15工艺孔道应采用螺塞、法兰等可拆方式封堵,以便孔道的清理、清洗和检查。螺塞的螺纹应符合 GB 2878的规定。在位置不允许时,对直径不大于12 mm的孔道,允许采用球涨式堵头封堵,球涨式堵头的安装尺寸应符合ZBJ 22007的规定。4.2.16主级孔道和主要的先导孔道上应设置必要的检测口,以便检测液压回路的工作参数。检测口一般 应安装具快速连接功能的测压接头。4.2.17阀块体的所有外接油口、检测口均应有油口标记,油口标记应与液压原理图上的相应标记一致。4.2.18应在阀块体的醒目部位,预留铭牌安装位置。4.2

10、.19阀块体应有吊装结构,一般采用吊环螺钉。5阀块体的设计5.1阀块体的设计内容阀块体的设计内容应包括:a)阀块体孔道布置,绘制孔道立体示意图(轴侧视图);b)绘制阀块体零件工作图(包括必要的视图、孔道加工尺寸表以及技术要求)。5.2阀块体孔道立体示意图孔道立体示意图是阀块体设计的基础,应能清晰、直观地显示各插件、孔道和油口等的相对布置位置, 以及孔道的连接和走向等情况。孔道立体示意图应参照 GB 4458.3规定的轴测视图画法进行绘制,各孔道在阀块体表面上的相对位置 应符合比例。孔道立体示意图中的插件安装孔可用适当的圆柱体示意。孔道可用不同的线条表示:粗实线表示主级 孔道;虚线表示先导孔道;

11、细实线表示检测用孔道等等。孔道立体示意图附属于阀块体零件工作图,应随之提供给加工部门,作为加工、检验和装配的辅助用 图。5.3阀块体零件工作图视图安排阀块体零件工作图的视图安排应符合GB 4458.1的规定,各视图须按表1进行编号,并标出坐标体系,见图3。图3阀块体零件图格式表1视图编号视图主视图左视图俯视图右视图仰视图后视图代号ABCDEF5.3.1主视图选择主视图应选择为正常安装姿态且最能表示阀块体外型的视图。5.3.2孔道的表达为表达阀块体内部孔道的情况,便于查找和加工、检验,应在主要的三个视图上用虚线画出正确 的孔道图象(以正确、清晰为原则,尽可能以最少的虚线画出)。对某此难以用虚线图

12、象表达清楚 的细节,可用剖面图画出,但原则上应尽量少用剖面图。5.3.3孔道定位尺寸所有孔道的定位尺寸均应标注在各自所在的视图上,且原则应从同一基准出发。对于某些自成体系的孔道组,如:板式液压阀安装面、二通插装阀安装面等,其定位尺寸应从相对的基准出发标注。作为相对基准的要素,应标注出其相对于阀块体统一基准的定位尺寸,从而确定该孔道组在阀块体上的位置。为适应计算机辅助设计与加工的需要,定位尺寸的基准应按图3所示确定。534孔道的编号除板式液压阀或二通插装阀盖板等的安装螺纹孔外,阀块体上的所有孔道均应予以编号。编号由一位字母代号和两位数字序号组成。 首位字母代号表示孔道所在的视图表面, 应与视图编

13、号一致,即: A-主视图;B-左视图;依次类推。后两位数字序号为孔道顺序号,对各视图表面,分别按从上到下,从左到右的顺序各自编号。例如:A01为主视图上第一号孔;B09为左视图上第9号孔等等。孔道编号应标注在相应的孔口旁,且不致引起混淆、误会的地方。5.3.5孔道的加工尺寸将孔道分为基孔和孔口结构两个部分,所有孔道的加工尺寸均可分为基孔尺寸及孔口结构尺寸,并以“孔道加工尺寸表”的形式标明该两部分尺寸。不予编号的螺纹孔不列入 “孔道加工尺寸表”,应直接在相应视图上标注其加工尺寸,女口: “ 4-M12深20孔深25 ”。5.3.6孔道加工尺寸表“孔道加工尺寸表”应位于图样标题栏附近,其格式如表2

14、所示。表2孔道加工尺寸表:B010,38,4516:通孔CV16F04,B12,D08:A0255,0,161697 (斜)Q22C10,D09K KA0125,0,126r 175DM10C10,D02孔号坐标孔径(0)深度孔口结构相通孔号备注5.361 “孔号”栏应填写按 5.3.5编制的孔道编号。5.362 “坐标”栏应填写孔道中心线与阀块体表面交点的三坐标数值。5.3.6.3 “孔径”栏应填写基孔的加工直径。5.3.6.4 “深度”栏应填写基孔的深度,深度规定为从孔道所在的视图表面算起。对于斜孔,应在深 度数值后加注“(斜)”字样,斜孔深度应从斜孔中心线与视图表面的交点算起。5.3.6

15、.5 “孔口结构”栏应填入孔口结构代号,用以表示孔口的结构形式和加工尺寸。无孔口结构的 孔道,本栏不必填写。5.3.6.5.1孔口结构代号的编制方法见如下:辅助代号,一位字母。用以区别有差异的同类同规格的孔口结构,不需时省略; 规格代号,数字(位数不限)。可取代表结构特征的尺寸数值,如: 插装阀通径、0型圈外径、油口螺纹以及球涨式堵头外径等等。结构代号,至多两位字母,如:CV 标准的二通插装阀插件安装孔;DM 内六角螺塞孔;GM 螺纹管接头安装孔;Q O型密圭寸圈槽孔;QD 球涨式堵头安装孔。5.365.2孔口结构代号示例:CV32 通径为32 mm的标准二通插装阀插件安装孔;CV32A 通径

16、为32 mm的加深的二通插装阀插件安装孔;DM14 M14 X 1.5内六角螺塞安装孔。5.366 “相通孔号”栏应填入与该孔道直接相连通的其它孔道的编号,间接连的通孔一律不予填入。5.367 “备注”栏应填入孔道剖面符号等必要的说明。对于斜孔,必须绘出其剖面图,以表示出孔 道倾斜方向及倾斜角度,将剖面符号填入本栏。5.3.6.8 应在阀块体图样的适当位置绘制出相应代号的孔口结构局部剖面图,所有的有关加工尺寸、 符号及技术说明均应标注在该剖面图上,并在剖面图上方标明孔口结构的代号。对于尺寸作 局部改动的二通插装阀安装孔,应在相应规格标准安装孔剖面图旁绘出该非标准孔剖面图, 仅标注改动的尺寸和要

17、求,并注明:“其余尺寸按(标准孔代号)”。5.4孔道的校验阀块体设计完成后必须用专用软件“HmbCAD由计算机进行孔道校验,检查所设计的阀块体的油路孔道是否有误贯穿,或该贯穿的却未贯穿。计算机校验合格后,应在图纸标题栏上部空格内写上“已经计算机校验合格”字样,并由校验者签名。5.5阀块体的一般性技术要求阀块体零件工作图上应附以下规定的一般技术要求:a)采用锻件毛坯时,应经正火处理以消除残余内应力。必要时应进行无损探伤以检查其内部质量;b)棱边倒角2 X 45 ,阀体较小时则倒角 1.5 X 45 ;c)各油道孔口应保持尖边,勿倒角,但应去尽毛刺。各管接头螺纹孔口倒角深度应不大于螺距的二分 之一

18、;d)去毛刺、飞边,认真清除孔道内切屑、杂质,并清洗干净;e)按图示在各油口旁打上相应的油口标记钢印,钢印距孔口不小于6 mm (以不影响0型密封圈的密封性能为准);f)当阀块体表面采用化学镀镍处理时,镀层厚0.0080.012 mm;g)加工完毕后的阀块体应有防锈、防尘等防护措施,表面应封盖,并存放于清洁干燥的场所。7 of 12液压阀块设计规范PHT002-R02# of 12液压阀块设计规范PHT002-R0290附录1平面密封螺纹油口尺寸管接头螺纹拧入端螺纹尺寸应符合ISO 9974-1或GB 2787 (公制螺纹) 及ISO 1179-1 (英制BSPP螺纹)mm规格尺寸螺纹MD2

19、+0.4t min t1mint3 W大径小径.D2small |)2 wideM 8 x 1M 8 x 11517811.51.00.18.006.92M 10 x 1M 10 x 11720811.51.00.110.008.92M 12 x 1.5M 12 x 1.5192012 14.01.5 0.112.0010.38M 14 x 1.5M 14 x 1.5212312 14.01.5 0.114.0012.38M 16 x 1.5M 16 x 1.5232512 15.51.5 0.116.0014.38M 18 x 1.5M 18 x 1.5262812 17.02.0 0.11

20、8.0016.38M 20 x 1.5M 20 x 1.5282814 18.02.0 0.120.0018.38M 22 x 1.5M 22 x 1.5313114 22.02.5 0.122.0020.38M 26 x 1.5M 26 x 1.5333716 22.02.5 0.226.0024.38M 27 x 2M 27 x 237421622.02.50.227.0024.84M 33 x 2M 33 x 245471822.02.50.233.0030.84M 42 x 2M 42 x 256582022.52.50.242.0039.84M 48 x 2M 48 x 263652

21、225.02.50.248.0045.84G 1/8G 1/81719812.01.00.19.738.57G 1/4G 1/421231216.01.50.113.1611.45G 3/8G 3/825281216.02.00.116.6614.95G 1/2G 1/228311418.02.50.120.9618.63G 3/4G 3/433371620.02.50.226.4424.12G 1G 145471822.02.50.233.2530.29G 1 1/4G 1 1/456582024.02.50.241.9138.95G 1 1/2G 1 1/261632226.02.50.2

22、47.8044.85G 1 3/4G 1 3/463652430.02.50.253.7550.79附录2O型圈密封直螺纹油口管接头螺纹拧入端,符合ISO 6149-2/3 (公制螺纹)及 ISO 11926-2/3 (SAE 螺纹)油口尺寸符合ISO 6149-1 (公制油口) 及 ISO 11926-1 或 SAE J514 (SAE 油口 )mm规格M尺寸螺纹D2 minD3 +0.10t mint1 mint2 t3Wa大径小径M8 x 1M8 x 1149.1010.011.51.6- _j1.00.112o8.006.92M10 x 1M10 x 11611.1010.011.51

23、.61.00.112o10.008.92M12 x 1.5M12 x 1.51913.8011.514.02.41.50.115o12.0010.38M14 x 1.5M14 x 1.52115.8011.514.02.41.50.115o14.0012.38M16 x 1.5M16 x 1.52417.8013.015.52.41.50.115o16.0014.38M18 x 1.5M18 x 1.52619.8014.517.02.42.00.115o18.0016.38M20 x 1.5M20 x 1.52921.8015.518.02.42.00.115o20.0018.38M22 x

24、 1.5M22 x 1.52923.8015.518.02.42.00.115o22.0020.38M26 x 15M26 x 1.53229.0017.520.03.12.00.115o26.0024.38M27 x 2M27 x 23429.4019.022.0.J:!.,2.00.115o27.0024.84M33 x 2M33 x 24335.4019.022.03.12.50.115o33.0030.84M42 x 2M42 x 25244.4019.522.53.12.50.115o42.0039.84M48 x 2M48 x 25750.4022.025.03.12.50.115o48.0045.

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 手房按揭购房合同

- 吊装运输服务合同

- 砂石采购合同

- 建筑施工分包三方合同

- 工程安全承包合同

- 建筑工程劳务分包木工分包合同

- 手房买卖定金合同书

- 香港的劳务合同

- 病情合同协议

- 融资协议合同

- 2025-2030中国律师事务所行业深度分析及发展前景与发展战略研究报告

- 代生孩子合同标准文本

- 中职生对口升学模拟考试医学类专业课综合试卷

- 2025年小学时事知识试题及答案

- (完整版)特殊教育与随班就读

- 旋流风口RA-N3选型计算表格

- 《VB程序结构基础》课件教程

- 个人房屋租赁合同标准版范本

- DBJ50-T-157-2022房屋建筑和市政基础设施工程施工现场从业人员配备标准

- 2024年中考模拟试卷地理(湖北卷)

- 沙塘湾二级渔港防波堤工程施工组织设计

评论

0/150

提交评论