版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、电石炉烟气除尘系统设计探讨与实践摘 要:介绍了电石炉的生产工艺和除尘系统的工艺特点,以及电石炉除尘系统设计前和实际工程设计中需要注意的一些问题。关键词:电石炉烟气除尘,除尘系统设计,风机选型电石是重要的基本化工原料,但在电石的生产过程中会给环境带来严重的污染(主要是烟尘污染)。据测算,生产每吨电石排尘约60kg,以2万kVA电石炉日产电石135t计算,每天排入大气中的烟尘约为。1 电石炉生产工艺电石炉生产过程中,在投料、物料焙烧、出电石等不同生产阶段的烟气温度和烟气量是不同的。设计前应充分了解电石炉的生产工艺特点,准确把握烟气参数的周期变化情况,针对具体的情况选择合适的除尘工艺和配套设备。电石

2、炉出料口位置平时烟气量小,几乎没有外逸粉尘,但在电石流出时,由于高温电石会迅速加热周围空气,造成炉口热气流急速上升,同时大量电石粉尘也会迅速充满炉口周围空间,对现场操作环境会造成很大污染。电石炉出料整个过程的持续时间根据不同炉型和操作水平的差异约在1530分钟,属间歇性扬尘。2 电石炉除尘工艺说明电石炉除尘工艺将电石炉烟气与出炉口烟气分别独立处理。这样做的优点有:(1)由于出炉口烟气的周期性间歇出现,采用独立的除尘工艺可以针对电石炉生产变化情况启停风机,节省运行电耗。(2)出炉口附近集尘罩内的负压作用将热烟气与周围冷空气迅速混合,再加上烟气管道的散热作用,在烟气到达布袋除尘器时可以将其温度降到

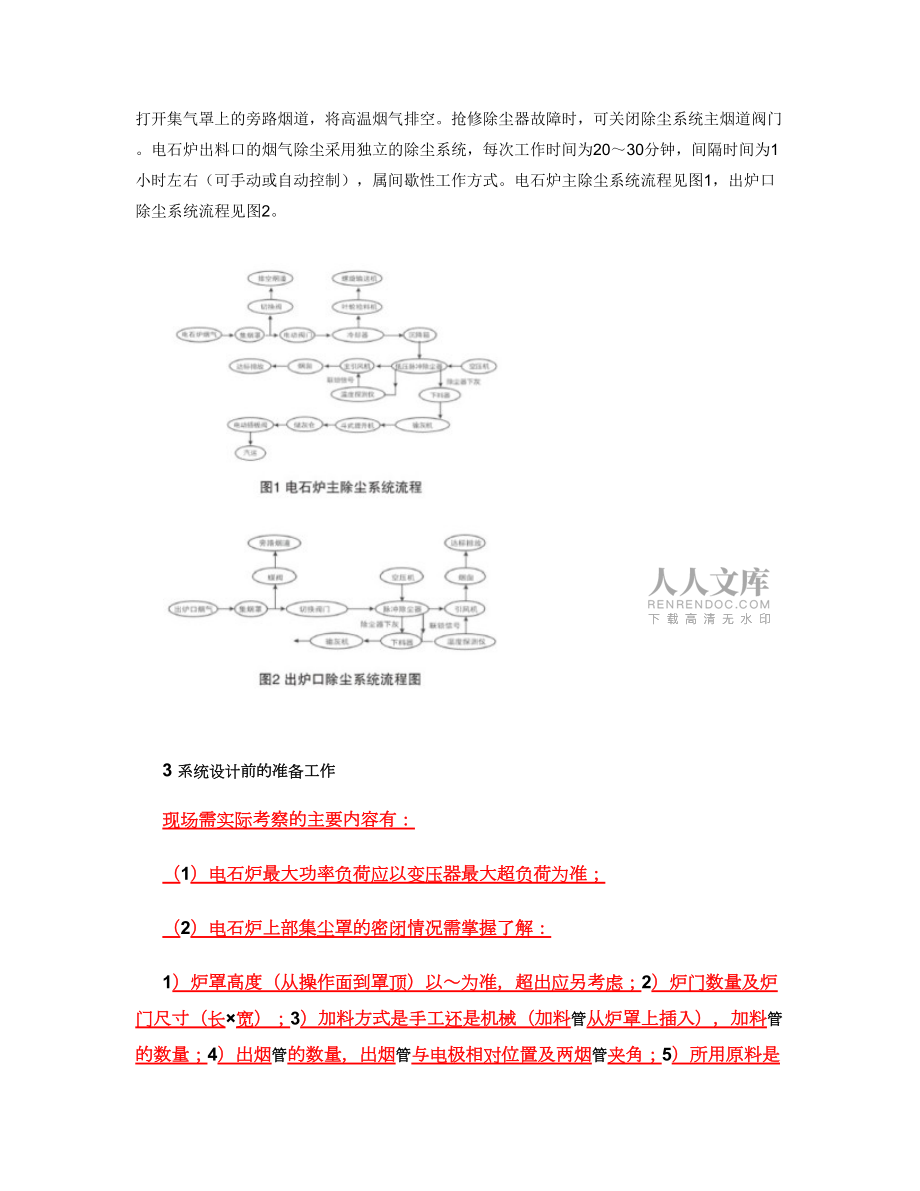

3、110以下,因此滤料可以采用中常温的涤纶针刺毡,从而避免采用与主炉烟气除尘一样的高温滤料,大大降低滤料成本。电石炉产生的烟气,通过电石炉集尘罩收集,经烟道引至强制风冷器降温,降温后的烟气引至低压脉冲布袋除尘器,除尘器内采用特殊结构设计,内置防火墙和烟气稳流段以防止烧毁布袋。经过布袋除尘器处理后的净气通过引风机至烟囱排入大气。当除尘器系统出现故障时,打开集气罩上的旁路烟道,将高温烟气排空。抢修除尘器故障时,可关闭除尘系统主烟道阀门。电石炉出料口的烟气除尘采用独立的除尘系统,每次工作时间为2030分钟,间隔时间为1小时左右(可手动或自动控制),属间歇性工作方式。电石炉主除尘系统流程见图1,出炉口除

4、尘系统流程见图2。3 系统设计前的准备工作现场需实际考察的主要内容有:(1)电石炉最大功率负荷应以变压器最大超负荷为准;(2)电石炉上部集尘罩的密闭情况需掌握了解:1)炉罩高度(从操作面到罩顶)以为准,超出应另考虑;2)炉门数量及炉门尺寸(长×宽);3)加料方式是手工还是机械(加料管从炉罩上插入),加料管的数量;4)出烟管的数量,出烟管与电极相对位置及两烟管夹角;5)所用原料是焦碳还是兰碳,含水量是多少;6)出烟管向上排空的烟囱有几个,直径是多少;7)电石炉的设计产量、实际产量、最大产量;8)电石炉盖的密闭情况(炉门是否有活动盖板可盖,三根电极与炉盖处空隙是否有密封措施)等;(3)电

5、石炉出炉口上方是否有集尘罩(大小或安装形式是否合适),出炉间隔时间及一次出炉用时为多少。4 实际工程设计的几点建议4.1 强力风冷却器(1)冷风输送形式。一般常见的是列管冷却加轴流风机。轴流风机分层布置,每层两个,分五层;每层为一组,每组可手动启闭和与温度连锁自动控制各层电机的启闭。但这样做会存在隐患:当轴流风机处于停止状态,而周围环境有从风机对侧吹来的风时,列管周围的高温烟气(100或更高)会吹到轴流风机一侧,这样会烧毁风机叶片和电机线圈,影响设备正常运行。而如果让风机24小时运转又会造成不必要的浪费。目前可使用一套新的可行的冷风输送形式:采用通风机经通风管道送风至冷却器列管,通风机与温度信

6、号连锁,通过变频调速调节风量或启闭电机,可避免侧风对设备的不利影响。(2)灰斗集灰作用。冷却器灰斗位置是烟气流动方向发生急速改变的地方,通过在此处增加V字导板(简便易行),可以有效捕集大颗粒粉尘,降低后面进入布袋除尘器的粉尘浓度。(3)冷却器列管结构形式。冷却器采用两套列管, 12米长管和3米短管,烟气从长管上端进入,经下端大集灰斗进入短列管后从上端出,这样做出口高度与除尘器进口高度可以大体一致,方便两设备之间的管道连接,减小施工难度。4.2 布袋除尘器(1)沉降箱(火花捕集装置)原理上与布袋除尘器是两个不同的功能设备,但在实际的结构设计中将两者做成一体形式,这样既能降低钢耗量,又能有效节省空

7、间场地。(2)防止兰碳火星到布袋的措施:在实际生产中,电石企业为节省原料成本,通常会使用较廉价的兰碳做电石原料,但块状兰碳在输送、周转、加料过程中容易碎裂,会产生大量细小粉末,这些粉末在电石冶炼过程中会随烟气一起进入除尘设备,其中有些还是高温燃烧着的火星颗粒,一旦接触到布袋极易毁坏布袋,这对布袋除尘器非常不利。在实际工程中,很多除尘系统都安装有热电阻等温度监测设备,但热电阻测出的是烟气温度,而实际上兰碳颗粒等烟尘温度远远高于烟气温度,所以在实际选择滤料使用温度及温度控制值设定、运行过程中对温度仪表显示值分析时都要特别注意。(3)在除尘器集灰斗内的灰尘,含有一定的可燃炭粉颗粒,这些含炭粉的灰尘如

8、果在灰斗内大量积聚,就容易发生自燃,产生大量热量,灰斗内的温度会随之升高,当烟气从灰斗进入时,就会携带大量的燃烧着的火星粉尘冲向布袋,将布袋烧毁。为防止该现象发生,在工程设计和实际运行中,都要采取有效措施,防止灰斗积灰。可将除尘器每个集灰斗都安装一个热电阻,进行运行时的监控。一旦某个灰斗温度异常高于其它灰斗,就要迅速检查该灰斗是否发生积灰、堵灰现象,出现问题及时处理,有效预防。(4)布袋除尘器滤料选用氟美斯针刺毡,正常使用耐温240,瞬时可达260。正常情况下,冷却器可以将除尘器进口位置的烟气温度冷却到220以下,但由于电石炉生产存有不确定性因素,排放烟气时经常会出现异常的高温现象,设计中可在

9、除尘系统(除尘器进口前)安装温度热电阻检测温度,并与除尘系统引风机电机连锁。当出现异常高温时连锁停机,保证滤袋不被烧毁。(5)由于除尘器正常运行温度在200左右,所以在结构设计中要注意热膨胀因素,设备启停过程中,钢材冷热交替产生的应力作用要充分考虑,防止设备因应力作用产生开裂现象。4.3 系统其它设备(1)输灰设备当系统采用独立灰仓储灰时,建议灰仓下口排灰设备不要采用粉尘加湿设备来调节粉尘湿度,因为粉尘中的CaC2会与水反应生成易燃的乙炔气体,粉尘中的炭粒本身就非常容易自燃,当周围有带火星的粉尘或高温粉尘时,容易发生爆炸。所以对粉尘的储运建议采用干态方法处理。(2)除尘管道除尘管道设计风速以1

10、618m/s(按最大烟气量)为宜,烟气量根据电石炉功率,以2万kVA电石炉为准,大体为每1000kVA对应2000Nm3/h烟气量,电石炉功率以电石炉变压器最大输出功率计算(一般超额定负荷 25%),对于大于或小于2万kVA的电石炉乘以适当的小于或大于1的系数,再乘以系统的设计漏风系数1.1 1.2,即为最大标况烟气量,然后根据最高烟气温度换算成工况烟气量。由于管道直径是以最大烟气量计算的,当实际烟气量小时,管道内的实际风速要小,管道容易积灰,所以要在管道容易积灰的位置安装清灰孔,以便于定期清灰。清灰孔位置最好安装于管道侧面,清灰或检查时要特别注意积灰温度是否过高,以防发生人员烫伤等危险。(3

11、)系统风机选型为配合电石炉烟气量随生产周期的变化,风机的设计应能根据负荷实时调节,实际工程中,风机的负荷调节方式有:1)安装风机进口调风门电动执行器,通过调节风门来调整风量。该方案较简便,不需要增加多少成本,风机以增加系统阻力为代价,但运行费用较高,节能效果不明显。2)增加变频器,通过调整(风机)电机转速来调整风量。该方案由于增加了变频器,工程成本增加,尤其对于大功率风机电机,一般250kW以上电机多为高压电机,如采用高压变频器,成本会更高,一般为普通低压变频器的35倍;采用变频调速,节能效果明显。3)通过采用液力偶合器调速来调整风量。该方案增加了液力耦合器,成本增加,节能效果较明显,但比采用变频器效果要差些,成本也低些。综上所述,建议:对于小型电石炉,工况烟气变化不大时,为节省建设成本,采用调风机风门调节风量,对于节能要求较高时可采用变频调速;对于大型电石炉,系统动力电源多为高压电源,若采用高压变频器,会大大增加建设成本,而且就

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

评论

0/150

提交评论