版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

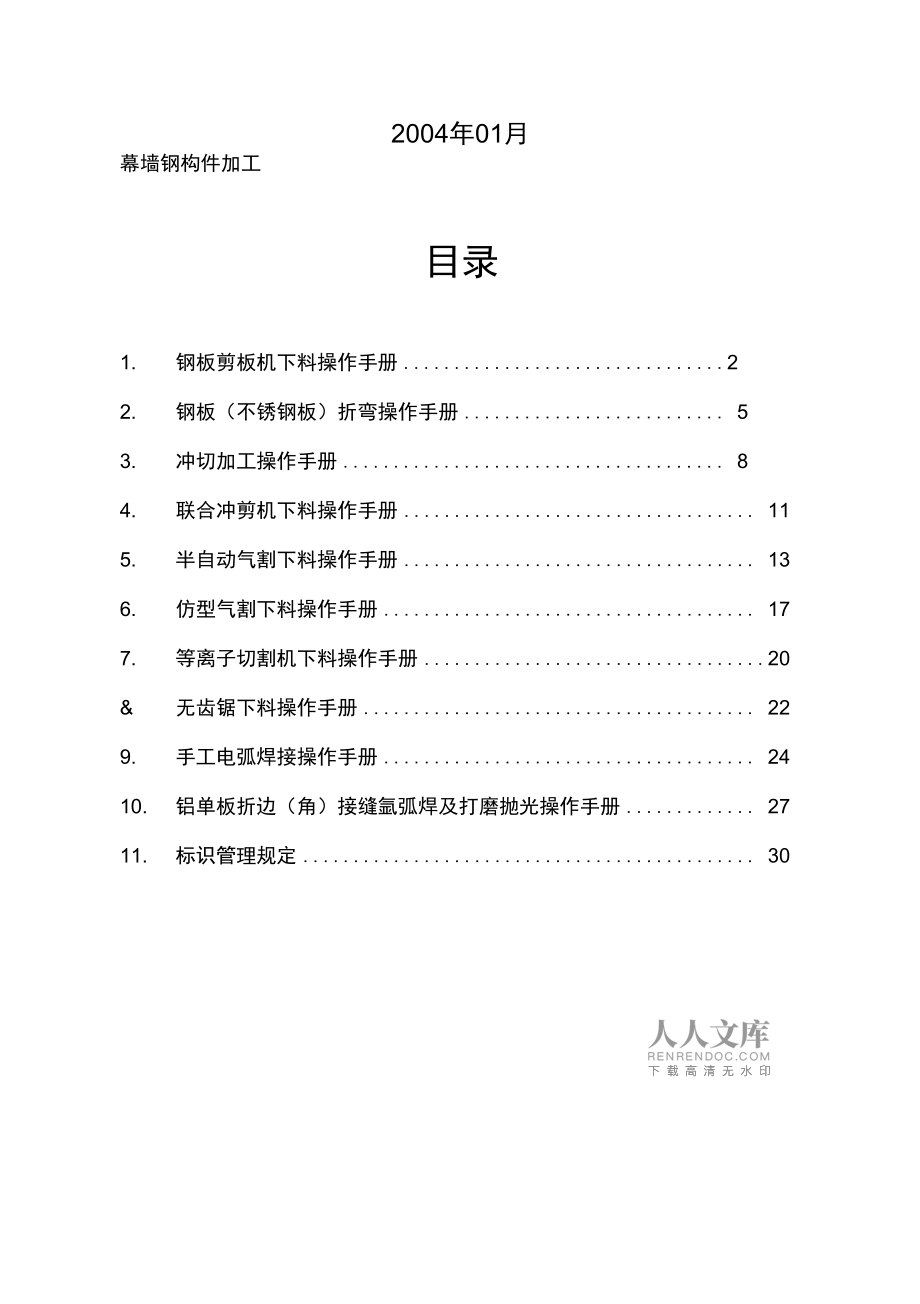

1、幕墙钢构件加工操作手册沈阳远大铝业集团研究所2004年01月幕墙钢构件加工目录1. 钢板剪板机下料操作手册22. 钢板(不锈钢板)折弯操作手册 53. 冲切加工操作手册 84. 联合冲剪机下料操作手册 115. 半自动气割下料操作手册 136. 仿型气割下料操作手册 177. 等离子切割机下料操作手册20&无齿锯下料操作手册 229. 手工电弧焊接操作手册 2410. 铝单板折边(角)接缝氩弧焊及打磨抛光操作手册 2711. 标识管理规定 30钢板剪板机下料操作手册文件编号:YBGYCZ-28沈阳远大铝业集团研究所2004年01月1质量标准:1.1钢板下料加工尺寸允许偏差:士1.0mm1.2剪

2、切面外观质量:平整、无毛刺、飞边。1.3钢板平面度允许偏差钢板面积A平面度允许偏差合格品A 100X 1000.5100X 100v A 300X 3001.0300x 300v A 600 x 6002.0注:转接件与型材接触部位平面度合格品1.01. 操作过程2.1 根据工序卡,读懂相应图纸及细目要求,不清楚时,询问工艺员。2.2 按领料单到库房领料。221核对所领的钢板规格、厚度,应与细目、工序卡、图纸相符,并检查 板面外观质量,发现问题应及时反馈处理。将钢板放到周转车上,运到剪板机前,不锈钢板要避免表面划伤。2.3 用抹布擦净剪床工作台。2.4 根据材料及厚度选择上下刃口间隙,调整刻度

3、S =0.15h(板厚),见间隙调整表:间隙调整表:板厚h (mm刻度S板厚h (mm刻度S10.1560.9020.3071.0530.4581.2040.6091.3550.75101.502.5 间隙调整时,将夹紧螺钉旋松,转动手柄调整,到刻度后,将夹紧螺 钉拧紧后,进行试切,查看下料是否有明显毛刺, 有则适当调小间隙。 必要时可更换上下刀。2.6 检查导尺与刀刃是否与要求角度一致。2.7 根据下料长度或宽度调整定位块,检查并保证定位块(板)位置。2.8 定位块(板)调整距离不能满足时,可用工作台定位方式。2.9 下料时,注意板料的套裁(亚光不锈钢板注意纹理方向) 。2.10 严禁剪切超

4、过设备规定要求的材料 。2.11 剪板后弯曲变形要进行校平并符合平面度要求。2.12 剪板后断面毛刺的,要用角磨机处理,达到要求 。2.13 首件“三检”合格后(不锈钢板逐件进行标识和盖章)并在工序卡上 盖章后方可批量生产。2.14 生产过程中,操作者检查,发现问题,及时调整。2.15 加工完成后向质检员报终检, 检查合格并进行质量评定后, 办理移交钢板(不锈钢板)折弯操作手册文件编号:YBGYCZ-29沈阳远大铝业集团研究所2004年01月1.质量标准:1.1 折弯件允许偏差折弯高度允许偏差表1 :公称尺寸折弯厚度 10 60士 1.5士 1.5注:1)折盒板时,折边高度偏差取负差。2)角埋

5、件,转接件的非配合尺寸折边高度尺寸偏差,在此基础上可以放2mm角度允许偏差表2:公差角度折弯角度 10直角士 30-1非直角士 11.51.2 钢板折弯最小内弧半径R=8 (板厚)1.3 钢板折弯后的内外角不允许有有折,裂纹,分层等缺陷。2. 操作过程:2.1 根据工序卡,认真看懂相应图纸和细目要求,不清楚时,要及时找工 艺员明确要求。2.2 操作前,操作者要检查钢板外观质量和尺寸规格,发现问题,及时反 馈进行处理。2.3 根据板料厚茺及折边宽度,选择下模 V 型槽和上模。2.4 调整下模,使其 V 型槽和上模准确对中。2.5 用抹布清洁折弯机下模 V 型槽口内杂物。2.6 根据折弯尺寸调整定

6、位块(板)位置,检查并保证位置准确。2.7 根据折弯长度和板厚选择合适的折弯力(参照折弯机标牌调整) 。2.8 折弯时,折弯角度要从大到小调整, 不要将角度折成小于图纸规定角2.9 工作中要注意避免杂物落入下模 V 型槽内。2.10 折不锈钢板时,可先用余料试折,注意排队伤膜现象,必要时可采取 垫布,贴保护胶带等方法。2.11 首件三检合格后,可进行批量生产,加工过程中,检查发现问题及时 处理。2.12 加工完成后向质检员报终检,由质检员终检合格,在工序卡上盖检验 章,评定质量情况后,操作者办理移交。冲切加工操作手册文件编号:YBGYCZ-30沈阳远大铝业集团研究所2004年01月1. 质量标

7、准:表1:序号项目允许偏差测量工具1孔径尺寸+0.5卷尺或卡尺2孔距尺寸士 1.0卷尺或卡尺3漏料尺寸士 0.5卷尺或卡尺4外观质量孔壁平整,无变形、飞边、 毛刺。目视2. 操作过程2.1 根据工序卡,看懂相应图纸和细目要求,不清楚时询问工艺员。2.2 操作前,操作者要检查板外观和尺寸规格,发现问题,及时反馈处理。2.3 根据图纸提供模具号,选用模具。2.4 安装模具a:将模具放到工作台上,上模柄对准滑块模柄孔。b:调整冲床封闭高度使得滑块运动到 最低点时,上模柄进入滑块模柄孔内, 使上模板上面与滑块下面贴合,则用垫板调整高度然后用螺栓顶死模柄, 分别用两块压板压住上、下模,并保证两压板对称位

8、置。c:调整滑块使凸模进入凹模 2 3mm然后锁紧滑块调节螺母。d:简易模要向下引模,四周用塞尺塞,保证间隙均匀。加工件超过200件时,需要重新检查调整。e:冲切单元竖框时,将托架与模调到一个平面,将型材冲切部位,穿入模 具腔内,保持进出自如,没有卡死现象,否则重新调整。2.5 下模面不许有杂物,以免冲切时垫伤及损坏模具。2.6 注意观察冲切件的毛刺,大时找模具外协员进行刃口修磨,或更换。2.7 冲切后,对板面弯曲的工件 , 应进行校平。首先将专用校平模具装在压力机上,调整封闭高度,使其小于工件厚度 12mn即卩可。然后将工件 放在模具下膜上进行逐件校平,从而达到平面度要求。2.8 冲切时,严

9、禁冲切与模具规定不相符的材料及厚度。2.9 首件三检合格后,在工序卡上盖章后,可以批量生产。2.10 生产过程中,发现问题及时调整。2.11 加工完成后,向质检员报终检,合格并评定后进行移交,把模具存放 指定地方。联合冲剪机下料操作手册文件编号:YBGYCZ-31沈阳远大铝业集团研究所2004年01月1 质量标准:1.1 下料尺寸允许偏差: 1.5mm。1.2 断面与型钢纵向垂直偏差: 1.5 01.3 外观质量:断面无飞边,毛刺。2 操作过程2.1 根据工序卡,看懂相应图纸和细目要求,不清楚时询问工艺员。2.2 按领料单领料,检查断面规格长度和外观质量,发现问题及时反馈处 理。2.3 下料时

10、注意型钢的套裁。2.4 根据下料的长度确定挡块的位置,保证位置准确。2.5 型钢送料加工时, 保证纵向垂直于刃口, 且平稳放在模具定位装置上。2.6 断口处有飞边毛刺时要用角磨机修整, 有变形时及时找设备维修员调 整设备。2.7 首件“三检”,合格后批量生产。2.8 加工过程中,进行检查发现问题及时反馈处理。2.9 加工完成后。向质检员报终检,质检员终检合格后进行质量评定,操 作者办理移交。半自动气割下料操作手册文件编号:YBGYCZ-32沈阳远大铝业集团研究所2004年01月1. 质量标准:1.1 尺寸允许偏差:士 1.51.2 表面质量:切割面无飞边毛刺。2. 操作过程:2.1 根据工序卡

11、,读懂相应图纸及细目要求,不清楚时,询问工艺员。2.2 按领料单领料,并核对所领的钢料的规格,厚度和外观质量,发现问 题及时反馈处理。2.3 气瓶的存放和使用:a:气瓶存放和使用必须距明火 10m以外,乙炔瓶和氧气瓶之间距离不小于5mb:乙炔瓶在使用时必须立放,不得放倒。c:使用的乙炔压力不得超过 0.15Mpa。d:乙炔气严禁用尽,必须留有不低于表 1的规定的剩余压力,并关紧瓶阀, 防止漏气。环境温度C) 00-1515-2525-35剩余压力不低于(Mpa0.050.10.20.3e:必须严格遵守乙炔瓶、氧化瓶、减压器和橡胶软管的使用和保管安全事项, 以免发生火灾和爆炸事故。2.4 气割前

12、应垫平稳被加工钢板,按图纸要求确定切割位置进行画线。2.5 根据切割线位置和切割机导轨与火咀的距离,画出导轨定位线,保证 导轨定位线与切割线平行。导轨线可划在加工板上或与加工板同一平面的板上2.6 将导轨放在定位线上,将切割机放在导轨上,调整火咀位置,对好切 割线。2.7 气割前,割距应作射吸能力检查,查看割距是否正常。2.8 气割规范主要根据切割厚度选择(见表一)。2.9 切割时,对加工板进行预热。根据板材厚度打开切割氧后,调整火焰和割咀位置使其与切割划线重合进行切割,火焰芯距切割金属表面46mm当切割大于100mn以上钢材时,为防止金属飞溅,堵塞割咀, 以使切割过热,割咀到工件的距离,可按

13、公式确定:h=5+0.5 5 (切件厚)2.10 预热工件至红热状态,然后找开切割氧,金属熔化并在氧气中燃烧吹 走,此时,再加大切割氧,当工件背后落下火焰时说明工件被切割透, 此时以均匀速度向前移动,直至工件切完。表一:切割板厚(mm割具割速度mm/min气体压力(mpa型号割嘴号023-12G01-301-2560-6500.3-0.412-30G01-302-3375-5600.4-0.530-50G01-1002325-3750.5-0.60.01-0.50-1003145-2500.6-0.812100-150G01-1001-2120-1950.8-1.0150-2002-460-1

14、201.0-1.42.11发生回火时,应迅速关闭切割氧,以防止氧气回流进入乙炔管内,如仍发出嘶嘶声,应迅速关闭乙炔,回火排除后,作射吸能力检查,然后重新切割。2.12 切割完成后,用扁铲或角磨机清理飞边毛刺。2.13 首件三检合格后,可批量生产,加工过程中发现问题时调整处理2.14 加工完成后报终检,合格后进行移交。仿型气割下料操作手册文件编号:YBGYCZ-33沈阳远大铝业集团研究所2004年01月1. 质量标准;1.1 外形尺寸允许偏差:士 1.01.2 切割面外观平整无飞边、毛刺。2. 操作过程:2.1 根据工序卡,读懂相应图纸和细目要求,不清楚时询问工艺员。2.2 按领料单到库房领料,

15、核对所领的钢板规格,与细目图纸相符,发现 问题及时处理。2.3 气瓶的存放和使用:a:气瓶存放和使用必须距明火 10m以外,乙炔瓶和氧气瓶之间距离不小于5mb:乙炔瓶在使用时必须立放,不得放倒。c:使用的乙炔压力不得超过 0.15Mpa。d:乙炔气严禁用尽,必须留有不低于表 1的规定的剩余压力,并关紧瓶阀,防止漏气。环境温度C)2.94 x 10420-402350-4503.92 x 1052.94 x 10440-603250-3503.92 x 1053.92 x 1042.9 切割时根据板材厚度调整预热火焰, 预热工件至红热状态,慢慢打开 切割氧,如果预热金属熔化并在氧化中燃烧吹走,此

16、时应开大切割氧, 当工件背后落下火焰时,说明工件被切割透,此时以均匀速度向前移 动,直至工件割完。2.10 发生回火时应迅速关闭切割氧,以防止氧气回流,进入乙炔管内,如 仍有嘶嘶声,应迅速关闭乙炔,回火排除后,作射吸能力检查,然后 重新切割。2.11 切割完成后,用扁铲清理溶渣,用角磨机打磨毛刺和棱角,使表面光 整。2.12 首件三检合格后,进行批量生产。2.13 加工过程要经常进行检查,发现问题,及时调整,处理。2.14 全部加工完成后报终检,由质检员检查合格进行评定后操作者办理移等离子切割机下料操作手册文件编号:YBGYCZ-34沈阳远大铝业集团研究所2004年01月1 质量标准:1.1

17、尺寸允许偏差 1.0mm1.2 切割边缘处打磨后无明显变形或凸凹。2 操作过程:2.1 根据工序卡,读懂相应图纸、细目要求,不清楚时,询问工艺员。2.2 按领料单到库房领料, 核对所领板材的规格厚度应与细目、 图纸相符, 并检查板面外观质量,发现问题及时反馈处理。2.3 样板由工艺设计,公司加工时,操作者要严格按样板加工精度进行加 工。2.4 加工板放平稳后,将样板放在加工板上,打开气泵,根据板厚调整气压,当加工板厚为1-3mm时,压力为0.3-0.4MPa,板厚4-6mm时,压力 为 0.5-0.6MPa。2.5 打开离子束,割咀紧靠样板边缘进行切割,板材在气流作用下,将加 热熔化的部分吹开

18、,切割时注意割咀气流垂直于钢板平面。2.6 切割完成后,用角磨机清理飞边毛刺溶渣。2.7 切割完成后,用角磨机清理飞边毛刺溶渣。2.8 首件“三检”合格后,在工序卡上盖章后可批量生产。2.9 加工过程中要经常进行检查,发现问题及时调整处理。2.10 全部加工完成后报终检,由质检员检查合格并进行评定后办理移交。无齿锯下料操作手册文件编号:YBGYCZ-35沈阳远大铝业集团研究所2004年01月1 质量标准:1.1 下料尺寸允许偏差: 1.5mm。1.2 断面与型钢纵向垂直偏差: 1.501.3 外观质量:断面、平整、无飞边毛刺。2 操作过程:2.1 根据工序卡,看懂相应图纸和细目要求,不清楚时询

19、问工艺员。2.2 按领料单领料,检查型钢长度规格和外观质量,发现问题及时处理。2.3 下料前要检查锯片是否破损、紧固、空转是否平稳。2.4 下料时注意型钢的套裁, 保证型钢纵向垂直于锯片。2.5 根据下料尺寸、数量可采用划线或挡块形式进行切割。尺寸较大、数 量较少,可采用划线方式、尺寸较小,数量较多,可采用挡块形式, 按下料尺寸确定挡块或划线的位置。2.6 加工时夹紧工件进行切割。2.7 切割时,要均匀加力,按画线或挡块位置加工,避免因用力过大,造 成锯片损坏,甚至烧坏电机发生意外。切割中,不允许在切割片端面 垂直地加工磨削,或站位正对切割件,要注意周围其它人员安全,防 止意外。2.8 加工后

20、,用角磨机清理飞边毛刺,将棱边倒钝,保证表面质量,首件 完成进行“三检”,合格后批量生产。2.9 加工完成后,操作者报终检,合格后进行移交。手工电弧焊接操作手册文件编号:YBGYCZ-36沈阳远大铝业集团研究所2004年01月1. 焊缝质量等级要求:1.1 焊缝平直饱满,无内部及外观缺陷,符合图纸要求。2. 操作方法:2.1 焊前准备。焊前焊工应了解产品图纸及技术要求,了解所焊件和焊条特点。对工件表面质量较差(质检员确认)的应用角磨机清理待焊处两侧20mm由污,铁锈氧化皮等。选择焊条Q235 10、20钢,一般结构选焊条结422 (国际标准E4303较高的结构选焊条结426 (国际标准E431

21、6)不锈钢焊条选择奥132灰口铸铁选择E208Q235与不锈钢焊接时选择焊条奥307中碳钢焊接选焊条结506 (国际标E5016)焊件厚度与焊条直径的选择焊件厚度mm 23-68-12焊条直径mm23. 24根据焊条直径选择电流焊条直径mm1.6-2.53.2455.8焊接电流(A)50-90100-130160-200200-250250-3002.2 焊接构件时,应尽可能避免焊接应力及变形,可先点焊定位,对称焊, 分段焊等。变形大的需校正。2.3 对变形要求很高的工件要有焊接夹具。2.4 焊接完毕,应清除焊渣,进行外观检查, 若发现缺陷,如裂纹、气孔、 夹渣、咬边等应补焊。2.5 清除焊渣

22、的工具应为工具钢制成,淬火硬度HRC52-56形状为一头扁 刃,一头尖刃,中间焊一手柄,并经常刃磨保持锋利。2.6 首件“三检”合格,在工序卡上盖章后,方可批量生产。2.7 加工过程中,进行检查发现问题进行调整处理。2.8 全部加工完成后,操作者报终检,质检员检查合格,进行产品评定, 在工序卡上盖章后,操作者进行移交。铝单板折边(角)接缝氩弧焊及打磨抛光操作手册文件编号:YBGYCZ-37沈阳远大铝业集团研究所2004年01月1. 质量标准:1.1 沿焊缝全长连续、均匀、饱满;焊缝形状如简图(1)令格1.2 焊缝无裂纹、夹渣、飞溅气孔、虚焊等缺陷1.3 不允许的焊缝形状(牋不魅,髀敝园龍W)(

23、内角騒酬内翹规框时不鮎)项目允许/偏差检测工具优等品合格品板块长宽尺寸士 1.0士 1.5钢卷尺板块对角线差 2000 2.02000 2.5 3.01.4焊后盒板长、宽及对角线允许偏差:1.5 焊缝打磨光滑,两边圆滑过度,无棱角。2. 操作过程:2.1 按工序卡读懂图和细目,不懂时问工艺员。2.2 核准上序板材规格、数量、代号、长宽、厚尺寸及角部缝隙,有质量问题报告质检员。2.3 折边及角部缝隙不规整时,用胶锤轻击修正2.4 钨极和电流对照表:钨极直径mm尖端角 度()电流(A)恒定电流脉冲电流1.0123-153-251.0205-305-601.62510-5010-1002.03520-9020-1602.44520-1602.5 焊接:用砂纸或锂刀去除焊口上的毛刺、飞边。距焊缝10mm(当缝长w 20mnfl寸,从中点)开始引弧。焊接过程中根据槽口大小,确定焊枪和送丝速度。手势沿焊缝线方向, 平稳移动,保证钨极移动轨迹平行焊缝。氩弧焊接:高频510焊接电电流衰减氟气 / /1/ONTTyT2T574T0-T4提融一 *犬;开关时间T1T2滋频引贏时间T产Td Tic浮揍时间2.6 首件焊后,用角磨机打磨焊缝。 角磨机磨片平行于铝板折边, 手平稳,

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025至2030年中国耐磨合金产品市场分析及竞争策略研究报告001

- 基于YOLOv7改进的PCB缺陷检测算法研究

- 共情传播视角下残障题材纪录片的创作策略研究-以毕业作品《震后十五年》为例

- 脂肪间充质干细胞外泌体靶向JAK-STAT1轴保护骨关节炎软骨细胞的机制研究

- 铝电解废阴极碳在双离子电池中的储能机理及调控研究

- 2025至2030年中国粉煲数据监测研究报告

- 2024年纺织行业主要挑战及应对措施试题及答案

- 2025至2030年中国管接式传感型黑白水位计行业发展研究报告001

- 2025至2030年中国穿孔活动扳手市场分析及竞争策略研究报告

- 2025至2030年中国空心管藤席市场调查研究报告

- 心理治疗师复习

- 液压常用元件符号

- 第十一章 地役权

- 重庆某高速公路合同段分离式隧道实施性施工组织设计(低瓦斯隧道)

- 风机基础土方开挖专项施工方案

- 药店聘书样板

- 诗歌朗诵《诗意中国》

- 虚伪的人yy频道设计 第三者图案模版频道设计

- JTGF80+1-2019公路工程质量检验评定标准152页

- PMMA合成方案PPT课件

- 公司费用请款单格式

评论

0/150

提交评论