版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、国华太电600MW超临界机组的协调控制方案及优化改进曹鹏, 贾仁, 任仲海( 国华太仓发电有限公司,江苏 215433)摘 要:本文简要分析了超临界机组的技术特点,并重点介绍了国华太电600MWg临界机组 协调控制方案关键词:超临界机组;协调控制;燃烧控制;给水控制国华太仓发电有限公司2X 600M机组是目前国内首台自行设计的超临界机组,分别于 2005 年11月和2006年1月顺利通过168小时满负荷试运行,并成为国内首次实现的发电、脱硫、脱硝同 步投产的火电机组。1 设备概况:锅炉为上海锅炉厂生产的超临界参数变压直流炉, 单炉膛、 四角切向燃烧、 一次再热、 平衡 通风、露天布置、固态排渣

2、、全钢构架、全悬吊结构n型锅炉。给水系统配置2台50%B-MC调速汽动给水泵和1台30%B-MC容量的电动调速给水泵。 汽机采用上海汽轮机有限公司引进美国西屋公司技术制造的超临界、 一次中间再热、 三缸四 排汽、单轴、凝汽式汽轮机。汽轮机高低压旁路系统采用 35%容量的二级串联高、低压旁路系统。DC系统采用美国Foxboro公司的I/A Series系统,覆盖了数据采集系统(DAS、模拟量控 制系统(MCS)、炉膛安全监测系统(FSSS)、顺序控制系统(SCS)、电气控制系统(ECS)、汽轮机数字 电液控制系统(DEH)和给水泵汽轮机电液控制系统(MEH等;脱硫控制系统也采用I/A系统实现。2

3、 超临界机组的技术特点:21 参数特性:超临界机组与亚临界超临界机组在自动控制方面有所不同, 其实质是直流锅炉与汽包锅炉之 间的差别。超临界机组是指过热器出口主蒸汽压力超过22.129M pa,理论上认为,在水的状态参数达到临界点时(压力22.129Mpa温度374E),水的汽化会在一瞬间完成,即在临界点时饱和 水和饱和蒸汽之间不再有汽、水共存的二相区存在,也就是说二者的各项参数不再有区别。由于 在临界参数下汽水密度相等,因此在超临界压力下无法维持自然循环,因此超临界锅炉必须是直 流锅炉。22运行原理:直流炉与汽包炉在运行原理及特性上有较大差别: 在汽包锅炉中给水流量的变化, 仅影响汽包水位,

4、 而在燃料量变化时又仅仅改变蒸汽压力和 流量,因此锅炉给水量、燃料量、汽温控制等都是相对独立的,亦即:给水T水位;燃料-产汽 量及汽压;喷水f汽温。在直流锅炉中, 由于没有汽包, 蒸发与过热受热面之间没有固定的分界线, 当给水量或燃料 量变化时都会引起蒸发量、汽温和汽压的同步变化,相互有牵制,关系密切。随着超临界机组蒸 汽压力的升高,直流锅炉中间点汽温(通常取启动分离器出口汽温)和过热器出口汽温控制点的 温度变动惯性增加(亦即比热增加),时间常数和延迟时间相应增大,在燃料或给水量扰动时,超临界或超临界锅炉的蒸汽温度变化具有更大惯性。所以超临界机组的锅炉汽轮机的关系,基本可以看成是三输入三输出的

5、多变量控制系统。 燃料、给水、汽轮机调门三控制量中任一项变化,都会对被控量机组负荷、主汽压力、中间点温 度的变化产生影响, 使得超临界机组的锅炉汽轮机的关系变得较复杂, 大大增大了控制的难度。另外,超临界机组起动和低负荷运行期间, 必须投入启动旁路系统, 这也增加了锅炉启动系 统对控制的要求。3协调控制方案简介: 协调控制系统的任务是在保证机组安全的前提下尽快响应调度的负荷变化要求, 并使机组经 济和稳定地运行。31 单元主控系统:机组协调控制系统设计下列几种控制模式:(1) 基本方式 (MANUAL MOD;E)汽机跟随方式(TF MODE)汽机控制压力、锅炉控制功率;(3) 锅炉跟随方式

6、(BF MODE) 锅炉控制压力、汽机控制功率;(4) 汽机跟随协调控制方式 (CCTF MODE;)(5) 锅炉跟随协调控制方式 (CCBF MODE;)相对汽包锅炉,直流锅炉的蓄热能力相对较小 ,并且制粉系统采用中速磨煤机直吹式制粉系 统,燃烧过程对压力、温度影响较慢,机组的负荷调节特性较差。燃煤机组的负荷变化性能主要取决于负荷对汽机调门和锅炉燃烧率的响应特性,同时考虑主 蒸汽压力变化。直流机组中,压力控制不仅影响机组的负荷,还影响到锅炉的温度。因此无论协 调控制系统采用机跟炉为基础还是采用炉跟机为基础的协调方式,均应考虑汽机调门变化和锅炉 燃烧变化对压力的动态响应,协调锅炉与汽机的控制。

7、考虑到机组最快响应电网负荷的要求, 尽管直流炉蓄热能力很小, 仍需适度利用以提高变负 荷初期的负荷响应速度。目前国华太电协调控制方案实际采用的是在 CCBF协调方式的回路基础上做了一部分改进,为 了防止主蒸汽压力变化过大 ,增加部分压力、 中间点温度闭锁汽机调门功能回路, 避免了变负荷过 程中调门返调的现象 , 兼顾机组的安全稳定运行与参与电网的调峰的需要。32 机组负荷管理器:321 负荷指令设定器:负荷指令信号(目标功率)由运行人员在LMCC空制台上手动生成,如果运行人员选择了自动 发电控制(AGC)方式,负荷指令信号将由AGC调度中心发出。如果从目标功率指令来的 AGCw号故障或超差,逻

8、辑回路将系统运行模式从 AGC空制切换至 手动(本机)控制。目标功率指令信号,无论是由运行人员手动设置或是来自于 AGC勺自动信号,都由运行人员设 定的最大功率和最小功率限制值限幅,生成本机指令,然后经过运行人员设定的负荷升降速率限 制,生成实发负荷指令。若运行人员选择投入一次调频功能,实发负荷指令将经过汽机频差信号加以校正偏置,成为 汽机和锅炉的实际负荷指令。AGC目标负荷给定AGC负荷指令上限设定值A 一负荷指令下限设定值£A=-负荷设定值-予荷闭锁增1 I负荷闭锁减I负荷升降速率设定值:AG= 投>rAOUT+/-手/自动切换A/M上限幅A下限幅本机指令I负荷闭锁增、迫降

9、L _厂负荷闭锁减、迫升=千-ITI速率限制器 斗 速率A ) 上限幅丰 5 下限幅 跟踪一次调频投入频差信号一次调频特性曲线出 F (X)快速减负荷、迫升、迫降时,速率跟踪方式实际负荷指令3. 2. 2负荷指令限制管理:)对机组运行的影响。主要考虑主要被调变量(中间点温度、给水量、燃料量、送风量当主要被调变量与其设定值之间的偏差过大,上述变量最大偏差值,包括增减两个方向,与控制设定进行比较,由协调控制系统动态地计算增和减方向的闭锁,以及实现机组负荷的迫降和 迫升。负荷迫升(RU、迫降(RD功能是在上述主要被调变量出现严重不平衡的运行工况时,机 组负荷快速增加或减少,使机组恢复平衡对负荷按一定

10、的速率进行迫升或迫降。闭锁增(BLOCKN)、闭锁减(BLOCIDEC是在迫升、迫降功能不动作的前提下,为了防止 以上某个因素出力不足时限制机组负荷指令的变化,以保持机组运行工况的稳定。迫升、迫降、闭锁增、闭锁减逻辑均在协调控制方式下才可产生。3. 2. 3定/滑压控制器:/定压运行方式之间互相切换,协调控制方式下定/滑压控制器基本设定为:非协调控制时机组可以在滑压 机组为滑压运行方式。滑压运行时,实发负荷指令经过负荷-压力设定曲线, 并经过运行人员手动设定的偏置修正, 生成压力设定值;此时,为保证无扰切换,定压设定值跟踪滑压设定值。负荷一压力设定函数%MWMPa0.00.010.0030.0

11、3180.210.0036.67220.011.7060.0360.017.8085.0510.024.20100.0600.024.60110.0660.024.70图1 2机组进入直流方式后既可滑压运行,各负荷段汽机调门开度基本不变,汽机调门的节流较小, 保证了机组具有较高的效率。3. 2. 4快速减负荷(RUNBACK快速减负荷(RUNBACK ) : RB功能是指机组的重要辅机出现异常和故障情况下负荷指令、 燃料指令、给水指令快速反应,以保证机组继续安全运行。在机组正常运行时,一旦发生 RB系统内包含的某一辅机故障,机组主要热工 RB逻辑和自动 控制系统相互配合,将机组负荷快速安全地降

12、低到实际所能达到的最大可能数值上稳定运行的能 力,提高机组运行的安全系数,提高了经济效益和社会效益。国华太电设计有引风机 RB、送风机RB、一次风机RB、给水泵RB、磨煤机RB共5类RB。 RB降负荷目标及速率设定如下:动作名称保留磨煤 机台数投运油枪目标负荷燃料量(含油)目标主汽 压运行方式双磨RB3不投运150t/h20MPa滑压,机跟炉送/引风机RB3不投运130t/h20MPa滑压,机跟炉给水泵RB3不投运115t/h18MPa滑压,机跟炉一次风机RB2投运两层油枪115t/h (含15t/h燃油,相当 于30t/h煤)20MPa滑压,机跟炉RB产生后,锅炉主控器切为手动,即锅炉手动、

13、汽机自动调压方式。机前压力定值在RB复位前跟踪实际压力,汽机调门保持不动。锅炉主控器输出指令按定值下降, 降至定值后,复位RB 给水泵RB触发时,尤其要保证动作过程中的工质平衡,防止煤 /水比失调。3. 3煤水比控制:保证合适的煤/水比对直流炉来说至关重要。一般采用能较快反映煤/水比的汽水过渡区出口 的微过热汽温(分离器处的温度),一般称该点温度为“中间点温度”,它作为直流炉给水调节重 要的修正信号,在不同负荷(压力)下,由于饱和温度不同,所以“中间点温度”定值随负荷而 变化。协调方式下,机组滑压运行时,机组负荷、压力、温度是三个变化的控制量,在负荷发生变 化时,压力的控制根据负荷按照预定的滑

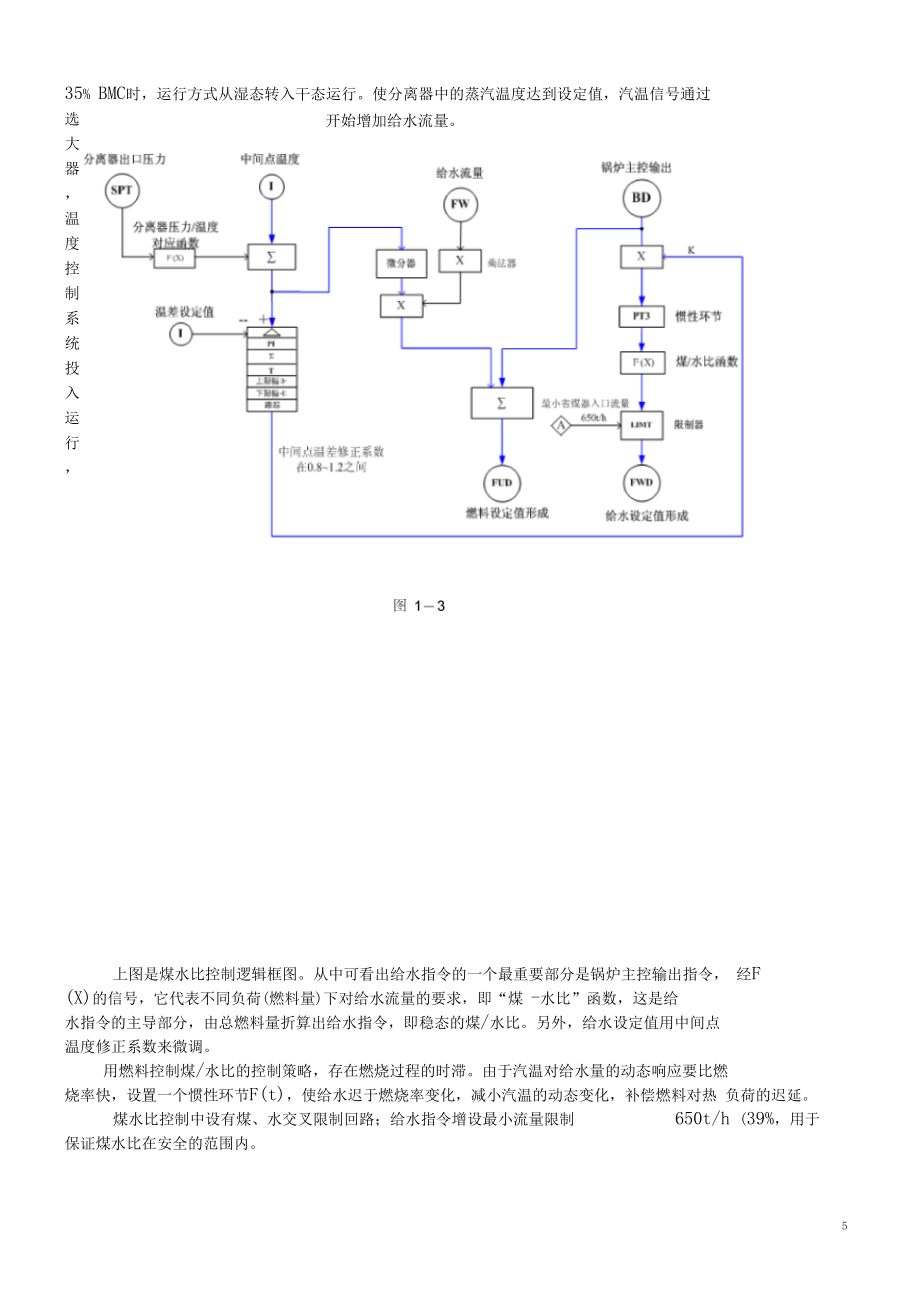

14、压曲线控制,分离器出口温度按照分离器出口压力的饱 和温度加上微过热度控制。3. 3. 1给水控制:给水控制完成了多重控制任务: 保证燃水比、实现过热汽温的粗调、满足负荷的响应。给水 控制,可分为三个运行阶段:(1)锅炉启动阶段,从锅炉上水到点火前,采用给水流量定值控制。(2)带部分负荷阶段,分离器湿态运行,控制分离器水位。给水流量保持在某个最小常数值(35%BMCR分离器水位由分离器至除氧器以及分离器至扩容器的控制阀进行调节,给水系统处 于循环方式。分离器水位控制通过改变三只液控调节阀(HV1201、HV1202、HV1203 )的开度来实现,是 典型的开环控制。(3)纯直流阶段,带中间点温差

15、修正的直流炉给水控制。 进一步增加燃烧率,当锅炉负荷升至35% BMC时,运行方式从湿态转入干态运行。使分离器中的蒸汽温度达到设定值,汽温信号通过 选大器,温度控制系统投入运行,开始增加给水流量。上图是煤水比控制逻辑框图。从中可看出给水指令的一个最重要部分是锅炉主控输出指令, 经F (X)的信号,它代表不同负荷(燃料量)下对给水流量的要求,即“煤 -水比”函数,这是给 水指令的主导部分,由总燃料量折算出给水指令,即稳态的煤/水比。另外,给水设定值用中间点 温度修正系数来微调。用燃料控制煤/水比的控制策略,存在燃烧过程的时滞。由于汽温对给水量的动态响应要比燃 烧率快,设置一个惯性环节F(t),使

16、给水迟于燃烧率变化,减小汽温的动态变化,补偿燃料对热 负荷的迟延。煤水比控制中设有煤、水交叉限制回路;给水指令增设最小流量限制650t/h (39%,用于保证煤水比在安全的范围内。3. 3. 2燃烧控制:燃料控制为串级调节系统,接收燃料指令后,调节器的输出经过手/自动切换操作站后,分别 送往6台给煤机的变频控制回路,控制给煤机的转速。6台给煤机的控制采用了多输出系统,确保给煤机的手自动无扰切换。并设计了自动增益修 正及任一台给煤机跳闸的自动平衡回路,确保磨煤机跳闸时燃料的最小扰动。磨煤机入口风量测量值经磨入口一次风温、入口一次风压修正,由磨热风门调节(PID2参数块)。设定值由给煤机给煤指令经

17、过一个函数块f(x)产生,给煤指令一增加,就增加一次风量定值, 这样在锅炉要求增加负荷时,增加的煤还在磨中研磨时可以先由加大的一次风把磨中的蓄粉吹出, 加快锅炉反应速度。磨煤机出口温度由磨冷风门调节(PID1参数块)。设定值由运行人员设定。PID1控制器的输出 通过函数模块和减法模块,作用到PID2控制器。控制逻辑为双向解耦函数,如当风温高时,开大 冷风门,相应增大了风量,故热风门应关小;风量小时,开大热风门,冷风门应同时开大。冷风 门切为手动控制时,热风门随之切为手动控制。锅炉侧的负荷响应能力与制粉系统的类型密切相关,国华太电配6台中速碗型磨煤机,磨煤机的控制采用热风调节磨煤机一次风量,冷风调节磨煤机进口温度,并兼顾出口温度在一定范围 内。这种控制方式对减小磨煤机较大的热惯性有

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 移动开发技术试题及答案指南

- 2025至2030年中国上钳体行业投资前景及策略咨询报告

- 2025至2030年中国上光机数据监测研究报告

- 监理工程师考试前的准备试题及答案

- 四川省成都市2023年中考历史真题试卷

- 中小企业的质量管理与标准化建设

- 2025至2030年中国三相电能计量电度表电路数据监测研究报告

- 营销内容的创作技巧与策略试题及答案

- 2025至2030年中国三片式二通承插焊球阀行业投资前景及策略咨询报告

- 中小企业的财务管理与技术进步

- 生物会考试题及答案

- 血管活性药物静脉输注护理解读

- (一模)赣州市2025年高三年级摸底考试地理试卷(含答案详解)

- PLC应用技术课件 任务20 S7-1200 PLC控制步进电机

- 2025至2030年中国合成闸瓦数据监测研究报告

- 创意活动策划方案及执行流程

- DeepSeek原理与效应+DeepSeek深度分析解读

- 2025年四级作文预测

- 拆除工程专项施工方案和技术措施

- 中职高教版(2023)语文职业模块-第五单元:走近大国工匠(一)展示国家工程-了解工匠贡献【课件】

- 2025年合肥市公安局第一批招考聘用警务辅助人员591人高频重点提升(共500题)附带答案详解

评论

0/150

提交评论