版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、大孔径多孔氧化铝膜的制备1孙涛,孙俊,贾莉莉,毕红安徽大学化学化工学院,合肥(230039)E-mail:摘 要:研究了化学抛光、一次氧化、二次氧化、电压以及电解液对多孔氧化铝 (AAO) 膜的表面形貌、孔径、以及孔分布的影响。发现通过二次氧化可以消除一次氧化后留下的条纹。最后采用90 V电压,使用磷酸和草酸的混合溶液为电解液,通过二次氧化的方法制备了平均孔径高达200 nm,开孔密度为1.7×109 pores/cm2的多孔氧化铝膜。关键词:电化学;多孔氧化铝膜;二次氧化中图分类号:O646,TQ110.60引 言多孔阳极氧化铝膜是通过电化学氧化的方法在纯铝表面形成的具有高度规整孔

2、结构的氧化铝薄膜。1995年,日本京都大学的Masuda等人1首次采用两步法合成了多孔阳极氧化铝膜。所谓“两步法”就是我们通常说的“二次氧化法”,二次氧化法制备的多孔阳极氧化铝膜孔径分布均匀、孔洞规整有序。两步阳极氧化法的提出极大地推动了多孔阳极氧化铝膜的制备及应用研究。目前多孔阳极氧化铝膜被广泛用作制备一维纳米材料的模板 2,3。阳极氧化的电压是影响氧化铝膜孔径的一个重要因素,一般认为,电压的大小与孔径成正比;而电解液的种类是影响氧化铝膜孔径的另一个重要因素,制备多孔阳极氧化铝膜常用草酸次之5,6,的电解液有草酸、磷酸、硫酸溶液,相应制备出的模板孔径分别是硫酸最小4,磷酸最大7,8。相比于其

3、他电解液,在草酸中制备的氧化铝膜具有孔洞分布均匀、工艺成熟可靠以及重复性好等优点。然而,在以草酸为电解液的体系中,电压的增大容易造成反应的失控,如击穿高纯铝的阳极等。因此在高压下,一般使用磷酸作为电解液制备多孔氧化铝膜7,8。但是磷酸用做电解液也有它自身的弱点,一般来说,磷酸电解液形成的孔的有序度不如草酸电解液。因此,本文以磷酸与草酸组成的混酸溶液为电解液,在90 V的电压下,结合二次阳极氧化法,成功地制备出孔洞规整有序的大孔径氧化铝膜。1实验部分1.1 仪器与试剂丙酮、无水乙醇、氢氧化钠、草酸均购自上海振兴化工一厂;磷酸,上海东懿化学公司;硝酸、四氯化锡、重铬酸钾均购自国药集团化学试剂有限公

4、司。以上试剂均为分析纯。高纯铝(Al, 99.999%,厚度为0.4 mm )从北京钢铁研究所总院功能材料研究所购得。5 wt%铬酸溶液的配制:取重铬酸钾(K2Cr2O7)62.33 g置于烧杯,加水30 mL,量取浓硫酸(优级纯,上海振兴化工二厂)25 mL,少量多次加入到K2Cr2O7浓溶液中,60 °C水浴0.5小时,加水溶解,冷却后稀释至1000 mL备用。配制磷铬酸时,用此溶液调配。电子天平,精密度为0.01 g,上海精密科学仪器有限公司; DHG-9035A型真空干燥箱、1本课题得到国家自然科学基金(20401001和50772001)和安徽省优秀青年科技基金 (0804

5、0106822)的资助。-1-电热恒温干燥箱,购自上海一恒科技有限公司;DT9205A+型多功能电表(海地仪表有限公司);管式真空炉,GLS 1600X,MTI Corporation;直流稳压电源,30120V,2A,宁波中 策电子有限公司。1.2合成路线1.3 实验步骤将高纯铝(Al, 99.999%)剪成2cm2的圆片放在丙酮乙醇的混合溶液(体积比1:1)中浸泡24 h,以除去铝片表面的污垢,然后将铝片在管式真空炉中500 ºC退火3 h,取出铝片,压平,再次放入管式真空炉中500 ºC退火6 h,以消除铝片中的机械应力。将退火后的铝片浸入磷酸/硝酸组成的混酸溶液中,

6、水浴恒温60 ºC,处理大约510 min,即可得到表面光亮平整的铝片。采用5 wt%磷酸和0.4 mol/L草酸(体积比1:1)组成的混酸溶液作为电解液,上述经抛光处理的铝片作为阳极,不锈钢板作为阴极,5 ºC下90 V直流电压阳极一次氧化5 h,然后将铝片取出,放入磷铬酸(含磷酸6 wt%和铬酸1.8 wt%的混合溶液)溶液中,洗去一次氧化生成的不规则孔洞。然后在相同条件下二次阳极氧化24 h,这样制得单通的多孔氧化铝膜。洗去单通氧化铝膜背面的铝基,然后将其置于6 wt%的H3PO4溶液中除去阻挡层并扩孔,得到双通的氧化铝膜。1.4 表征取一小块氧化铝膜用导电胶固定在铜

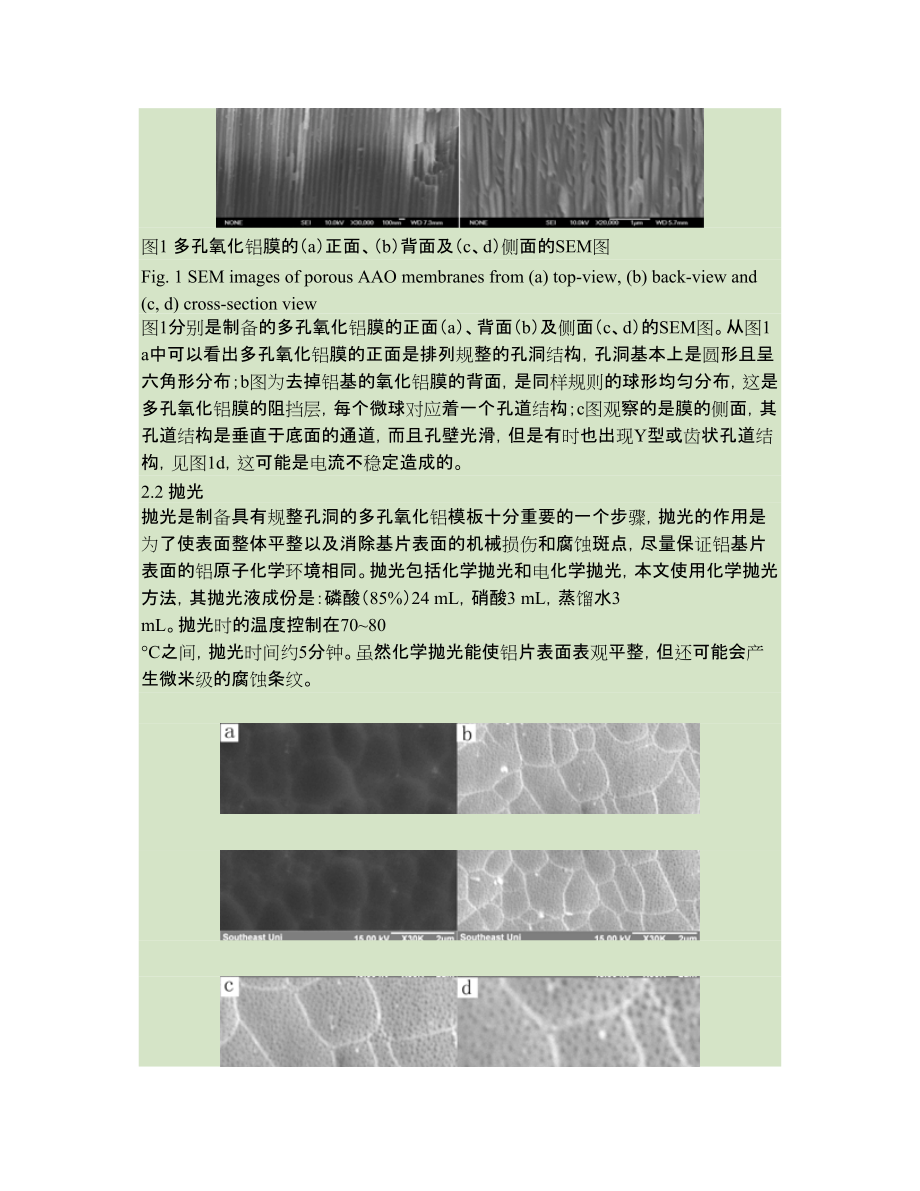

7、基底上,喷金约5分钟,然后用扫描电镜(SEM, AIS2100和JSM-6700F)对其表面形貌进行观测。2. 结果与讨论2.1 氧化铝膜的结构-2-图1 多孔氧化铝膜的(a)正面、(b)背面及(c、d)侧面的SEM图Fig. 1 SEM images of porous AAO membranes from (a) top-view, (b) back-view and (c, d) cross-section view图1分别是制备的多孔氧化铝膜的正面(a)、背面(b)及侧面(c、d)的SEM图。从图1a中可以看出多孔氧化铝膜的正面是排列规整的孔洞结构,孔洞基本上是圆形且呈六角形分布;b图

8、为去掉铝基的氧化铝膜的背面,是同样规则的球形均匀分布,这是多孔氧化铝膜的阻挡层,每个微球对应着一个孔道结构;c图观察的是膜的侧面,其孔道结构是垂直于底面的通道,而且孔壁光滑,但是有时也出现Y型或齿状孔道结构,见图1d,这可能是电流不稳定造成的。2.2 抛光抛光是制备具有规整孔洞的多孔氧化铝模板十分重要的一个步骤,抛光的作用是为了使表面整体平整以及消除基片表面的机械损伤和腐蚀斑点,尽量保证铝基片表面的铝原子化学环境相同。抛光包括化学抛光和电化学抛光,本文使用化学抛光方法,其抛光液成份是:磷酸(85%)24 mL,硝酸3 mL,蒸馏水3 mL。抛光时的温度控制在7080 °C之间,抛光时

9、间约5分钟。虽然化学抛光能使铝片表面表观平整,但还可能会产生微米级的腐蚀条纹。图2 (a) 化学抛光的铝片; (b,c,d) 由(a)制备的氧化铝膜的表面SEM图Fig. 2 SEM images of (a) the Al film after chemical polishing; and (b, c, d) surface of the AAO membraneprepared from (a) film图2 a是化学抛光后铝片的SEM图,b是铝片经化学抛光后,以草酸为电解液一次阳极氧化制得的AAO膜的扫描电镜,c是b中局部区域的放大图,d是c的局部放大图。从图2 b,c,d上可以清楚的

10、看到阳极氧化后,AAO膜表面形成了大量连续的自组织条纹,这种-3-条纹呈多边形排列,每边长度从200 nm到2 µm不等,宽度约70 nm。在一次氧化的前(图2 a)后(图2 b,c,d),都能观察到这种自组织条纹的存在,并且在一次氧化后这种条纹显得更加清晰。对于自组织条纹的产生机理,目前尚没有统一的说法。刘虹雯等9用未经抛光处理的铝片进行阳极氧化对得到的氧化铝膜进行研究,发现氧化铝膜表面也出现了自组织条纹与多孔阵列共存的结构。作者9借助Brusselator 模型对条纹的形成机理进行了讨论,认为条纹图案的产生是在整个反应过程中,由铝表面氧化层的生成和电解液界面氧化铝的溶解这两个过程

11、相互竞争导致的,只有在特定的反应条件下才会出现高度有序的结构。Yuzhakov等10讨论了在电化学抛光过程中条纹形成的机理,他们认为在电化学抛光过程中存在着两种相反的机制:一是场助溶机制,由于表面突起位置有较高的溶解速率,导致表面趋于光滑平整,称为“趋稳机制”,另一机制是溶液中极性分子在电极表面的吸附屏蔽作用导致溶解速率的下降,由于表面突起位置有较大的吸附率,溶解速率的下降也比较大,这种机制使得表面越来越粗糙,称为“非稳机制”。两个机制共同作用的结果使纳米条纹等有序结构在一定条件下生成。总之,化学抛光虽然能使铝片整体平整,但同时会产生微米级的条纹,并且这种条纹无法通过一次氧化的方法来消除,这将

12、影响后续氧化铝膜的孔分布的长程有序性。2.3 二次氧化图3 (a, b) 以0.4 mol/L草酸为电解液,60 V,一次氧化所得的AAO膜;(c, d) 在相同的氧化条件下,二次氧化所得的AAO膜的SEM图片。Fig. 3 SEM images of AAO membranes (a, b) anodized in 0.4 mol/L oxalic acid using one-step anodization method at 60 V; and (c, d) anodized using two-step anodization method under the same oxidiz

13、ing conditions正如前面所讨论的那样,一次氧化得到的氧化铝膜表面孔洞的有序度较低,这种低的有序度不仅表现为孔径分布的不均匀,也表现为自组织条纹的产生。Keller等人11认为多孔氧化铝膜孔洞的形成起始是随机过程,所以要达到理想的孔排布,需要较长的自组织时间。因此,用一次氧化法制备多孔氧化铝膜时,在短时间内得到孔排布的规律性较差。然而,在以多孔氧化铝为模板合成多种介观材料的时候,人们总是希望使用尽可能大面积孔洞分布均匀的氧化铝膜。二次氧化法是在传统的一次氧化法上建立起来的,它极大地改善了多孔氧化铝膜孔排布的有序性。二次氧化的核心是利用混酸将一次氧化的氧化层除去,留下排布比较均匀的凹槽

14、,再在同样的条件下进行二次氧化。-4-80%70%60%50%40%30%20%10%0%pore diameter图4. 与图3中c, d 所示AAO膜对应的孔径分布示意图Fig. 4 Schematic chart of pore diameter distribution of AAO membranes shown in Fig. 3 c and d图4是图3 c, d的孔径分布图,由图可知,有高达77%的孔直径都集中在100110 nm,这说明AAO模板孔径分布均匀;另外,用二次氧化法所得到的氧化铝膜的平均孔径(105 nm)明显要比一次氧化法得到的平均孔径(70 nm)大。这可能是

15、因为在一次氧化结束后,使用磷铬酸溶液清洗一次氧化膜时,孔壁也受到一定的腐蚀,这种腐蚀也可以看作是一种扩孔作用。一次氧化的时间越长,混酸清洗所需的时间就越长,孔直径增加的也就越多。2.4 电压图5 在不同的电压下制备的AAO模板的扫描电镜图片,(a)50 V;(b)70VFig. 5 SEM images of AAO membranes prepared under different voltages:(a) 50 V; and (b) 70 V电压是影响AAO膜孔径最重要的因素,一般电压越大,所得到的孔的直径越大。图5a,b分别是在相同条件下(0.4 mol/L草酸,一次氧化),采用不同的

16、电压(a,50 V;b,70 V)制得的AAO膜。我们在4个不同的区域各取30个孔进行统计,a图的平均孔径为71 nm,b图的平均孔径为85 nm。很明显, 70 V电压下所得到的氧化铝膜的孔径要比50 V电压下的孔大。Xu12等人指出,在阳极氧化刚开始首先形成了一层氧化层,产生了微小的不平整,于是在阻挡层表面电流密度发生了一定的集中,孔首先在这种电流密度被集中的地方产生,然后孔就会沿着垂直方向生长,且受到氧化铝的溶解和生成的平衡作用,而孔在水平方向上的生长也会同时发生。在生长过程中,各个孔间的排斥力作用连同生成氧化铝时体积的膨胀作用一起对孔的结构进行调整,最终形成了“蜂窝状”的孔阵列。当氧化

17、电压升高的时候,电解液中的阴阳离子的迁移速率增大,孔的纵向生长加快同时孔的横向生长也会加快,这就导致了孔径和孔间距的增大。但是此时孔间的调节速率跟不上氧化铝孔的生长速率,因此导致了孔空间分布的有序性下降。2.5 电解液-5-图6 以混酸体系为电解液制备的AAO模板的SEM照片Fig. 6 SEM images of the AAO template using mixed acids as electrolyte由于电压的大小与孔洞的直径成正比,那么,为了制备大孔径的多孔氧化铝膜需要升高电压。然而,在以草酸为电解液的体系中,电压的增大导致了电流的增大,这使得氧化反应变得异常激烈,反应放出大量的

18、热,如果这些热量不能及时排出就会造成反应的失控,如击穿高纯铝的阳极等。因此在高压下,人们一般使用磷酸作为电解液制备氧化铝模板7,8。但是磷酸用做电解液也有它自身的缺点,一般来说,磷酸电解液形成的孔的有序度不如草酸电解液。稳态孔生长机理的提出者Parkhutik V. P等人13认为孔的生长过程其实是氧化铝在金属表面的生成和在溶液界面的溶解平衡的结果。氧化铝的形成显然受到了电场的作用,而它的溶解则受到孔内电场的促进和溶液中离子的诱导作用。磷酸是一种中强酸,它对氧化铝的溶解显然要比草酸强,这就需要较大的电场来维持平衡。换句话说,正是由于磷酸有较强的腐蚀性,才使得以它为电解质所生成的孔直径比草酸大。

19、另一方面,多孔氧化铝膜孔洞的形成起始是随机过程,要达到理想的孔排布,需要较长的自组织时间。而在磷酸体系中,氧化铝的生成和溶解速率较快,很快就能达到平衡,这导致了孔洞的有序度较差。因此,我们采用草酸和磷酸的混酸体系作为电解液,期望获得有序性高、孔径大的AAO膜。图6是以草酸和磷酸的混合溶液(0.4 mol/L草酸与5 wt%磷酸,体积比1:1)为电解液,在90 V电压下,通过二次氧化法制得的多孔氧化铝膜的SEM图。图6 a(放大7千倍)和图6 b(放大3万倍)观察的是氧化铝膜的正面,图6 b,c观察的是其侧面,图7是其孔径分布图。图6 a中心模糊的地方可能是由于喷金不够或不均匀导致的。从图上观察

20、,样品的孔分布比较均匀,有高达66%的孔直径都集中在190220 nm范围内,另有32 %的孔径在160190 nm范围内。其开孔密度(氧化铝膜单位面积上孔的数目)为1.7×109 pores/cm2。70%60%50%40%30%20%10%0%pore diameter图7 与图6中AAO膜对应的孔径分布图Fig. 7 Schematic chart for pore diameter distribution of AAO membrane shown in Fig. 6-6-然而从总体上看,使用混酸以及加大电压对孔分布的均匀性都有所影响,孔径并非呈正态分布。不仅如此,从膜侧面

21、观察(见图6 b,c),孔壁被腐蚀得非常厉害。这是因为作为混酸电解液成份之一的磷酸本身就是一种中强酸,在阳极氧化的过程中会腐蚀孔壁。3. 结论(1)通过SEM观察了化学抛光对高纯Al片及后续制备的AAO膜表面形貌的影响,发现一次氧化后AAO膜的表面留下了大量的自组织条纹,通过二次氧化法消除了这种条纹并得到了孔排布均匀的AAO膜;(2)研究了化学抛光、一次氧化、二次氧化、电压以及电解液等因素对多孔氧化铝膜的表面形貌、孔径、以及孔分布的影响。通过使用磷酸和草酸的混合溶液为电解液、在90V电压下、采用二次氧化法成功地制备出孔径高达200 nm且孔分布比较均匀的AAO膜。4. 致谢感谢东南大学化学化工

22、学院的哈涌泉老师以及天津理工大学的袁志好教授及其硕士生孙绍庆同学在SEM测试方面的帮助。参考文献1 Masuda H, Fukuda K. Ordered metal nanohole arrays made by a tow-step replication of honeycomb structures of anodic alumina J. Science, 1995, 268(6): 1466-1468.2 J. B. Yi, H. Pan, J. Y. Lin, J. Ding, Y. P. Feng, S. Thongmee, T. Liu, H. Gong, L. Wang.

23、Ferromagnetism in ZnO nanowires derived from electro-deposition on AAO template and subsequent oxidation J. Advanced Materials, 2008, 20(6): 1170-1174.3 H. Pan, B. H. Liu, J. B. Yi, C. Poh, S. Lim, J. Ding, Y. P. Feng, C. H. A. Huan, J. Y. Lin. Growth of single-crystalline Ni and Co nanowires via el

24、ectrochemical deposition and their magnetic properties J. Journal of Physics Chemistry B, 2005, 109(8): 3094-3098.4 Chu S Z, Wada K. Fabrication of ideally ordered nanoporous alumina films and integrated alumina nanotubule arrays by high-field anodization J. Advanced Materials, 2005, 17(17): 2115-21

25、19.5 Li A P, Muller F. Hexagonal pore arrays with a 50-420 nm interpore distance formed by self-organization in anodic alumina J. Journal of Applied Physics, 1998, 84: 6023-6026.6 Lee W, Ji R. Fast fabrication of long-range ordered porous alumina membranes by hard anodization J. Nature Materials, 20

26、06, 5(9): 741-746.7 Li Y B, Zheng M J. Fabrication of highly ordered nanoporous alumina films by stable high-field anodization J. Nanotechnology, 2006, 17: 5101-5105.8 Masuda H, Yada K. Self-ordering of cell configuration of anodic porous alumina with large-size pores in phosphoric acid solution J.

27、Japanese Journal of Applied Physics, 1998, 37: L1340-L1342.9 刘虹雯,郭海明,王业亮,申承民,杨海涛,王雨田,魏龙. 阳极氧化铝模板表面自组织条纹的形成 J. 物理学报, 2004, 53(2): 656-660.10 Yuzhakov V V, Chang H C, Miller A E. Pattern formation during electropolishing J. Physical Review B. 1997, 56(19): 12608-12624.11 Keller F, Hunter M S, Robinson D L. Structural features of oxide coatings on aluminum J. Journal of the Electrochemical Society, 1953, 100(9): 411-419.12 Y. Xu, G. E. Thompson, G. C. Wood. Mechanism of anodic film growth on aluminium J. Translation Institution Metal Finishing, 1986, 63: 98-103.13 V. P. Parkhutik

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 煤矿瓦斯防治安全技术的监测和治理

- 《向量的数乘运算》基础训练

- 2026年高级酒店服务与管理技能试题

- 2026年国际贸易纠纷案例分析与题目集

- 2026年财务精英财务报表分析与预测实操考试题

- 2026年地理学科竞赛试题世界地理环境与资源管理

- 2026年医学基础知识与临床实践考试题疾病诊断与治疗方案

- 2026年苯乙烯基吡啶采购框架合同三篇

- 2026年手把手教你用手机拍出专业级艺术照测试题

- 2026年税务规划策略初级模拟题

- 2026年广东省事业单位集中公开招聘高校毕业生11066名参考考试试题及答案解析

- GB/T 46886-2025智能检测装备通用技术要求

- 孕产妇血液管理专家共识贫血管理2026

- 护理护理科研与论文写作

- 无废医院创建培训课件

- 2026北京资产管理有限公司业务总监招聘1人笔试参考题库及答案解析

- 2026年浙江交通职业技术学院单招综合素质考试备考试题附答案详解

- 规上工业企业指标课件

- 钢结构施工及安装专项方案

- 血管导管相关血流感染预防与控制指南2025年版

- 2025产品数字护照(DPP)技术发展报告

评论

0/150

提交评论