版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

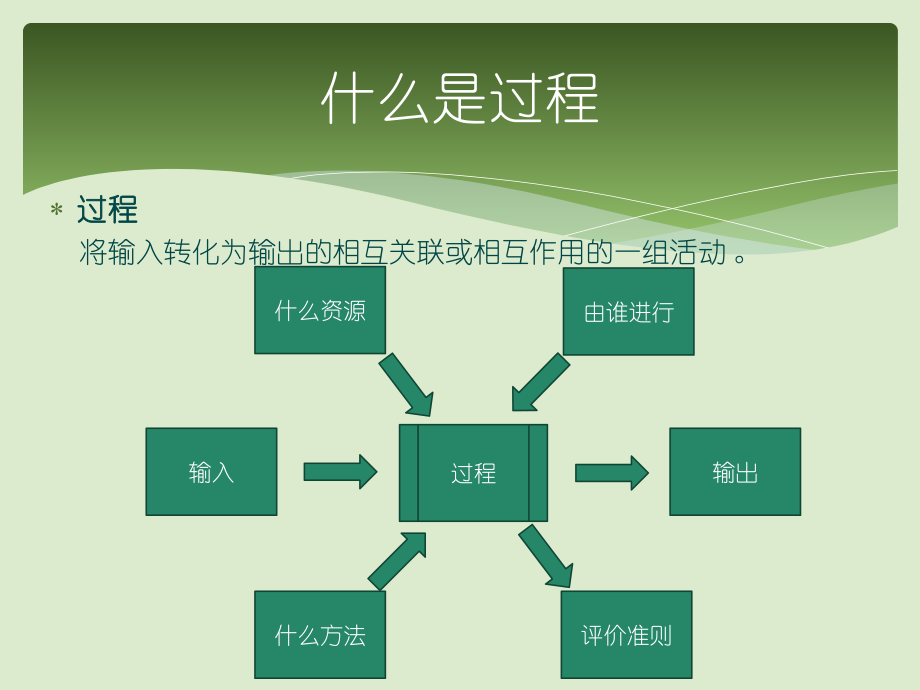

1、Minitab40岁啦!Minitab培训第二讲 过程能力分析 陈嘉能厦门法拉电子股份有限公司 过程过程将输入转化为输出的相互关联或相互作用的一组活动 。什么是过程过程输入评价准则由谁进行什么方法什么资源输出 过程输出具有变异性过程输出具有变异性过程的特性工件的尺寸波动水果的大小波动 如何评价一个过程? 过程能力过程能力过程能力是指过程的一致性,是过程标准差的6范围。 过程能力指数过程能力指数描述过程加工质量满足产品技术要求的程度的指数。过程能力的概念1. 预测过程质量特征的变异对公差的符合程度2. 帮助产品和过程开发者选择和设计产品过程3. 对新设备提出要求4. 评价并选择供应商5. 找出影

2、响过程质量的瓶颈因素6. 减少制造过程的变异过程能力分析的目的过程能力分析的步骤 合理抽样是指合理抽样是指 它能捕捉过程的普通变异 它不包含特殊变异 合理抽样的目的是使抽取的样本具有代表性,能代表过程变化合理抽样的目的是使抽取的样本具有代表性,能代表过程变化 抽样时重点注意以下几点抽样时重点注意以下几点: 谁测量的数据? 测量仪器是否被校准? 搜集数据之后过程是否发生变化? 对影响过程输出的关键影响因素所发生的变化是否做 了记录? 数据搜集的时间、过程、目的和抽样方式制定抽样计划 MVA的目的的目的 确定过程的主要变异来源从而进行 合理的抽样 变异按来源可分为变异按来源可分为产品内变异产品间变

3、异时间变异多变异分析(MVA)时间8AM10AM12AM 单位位置123123123左 中右18.518.618.418.218.318.318.418.418.318.318.118.318.418.518.618.218.418.518.218.218.118.418.318.218.318.418.5均值18.5018.2718.4318.2318.5018.3718.1718.3018.40组均值18.4018.3718.29 案例:为了分析轴的直径变异并确定变异来源, 选择了3个时间点, 8:00 AM、10:00 AM、12:00 AM,在每个时间点上选取3根轴,每根轴选取3个位置

4、进行测量多变异分析(MVA)多变异分析(MVA)使用使用MINITAB作多变异分析图作多变异分析图 产品内的测量点的个数(产品内的测量点的个数(n):):如果产品内部存在变异,那么至少应选择两个位置。如果产品内的变异很大,应增加产品内位置选择的个数。当不知道产品内是否存在变异时,通常选取 3-5 个点。 一次抽取的产品个数(一次抽取的产品个数(b):):至少 3个;如果产品间变异很大,就增加个数。通常选5-10 个。 时间点的数量时间点的数量(a): 至少 3个; 如果时间变异很大,应增加时间点选取的个数。根据MVA确定合理的抽样方案过程能力分析的条件变异的两种原因 普通普通原因原因 特殊原因

5、特殊原因受控不受控 普通原因是过程固有波动的原因. 它的特点是:它的特点是: 在过程中时刻存在着,对过程波动的影响随机变化; 这类因素一般复杂繁多,要列出所有的因素很困难; 所有因素的共同作用导致了过程的总波动. 成本太高,不容易去除。 普通原因 特殊原因是使过程特性发生显著变化的因素 它的特点是:它的特点是: 不经常存在于过程中; 它们通常来自过程之外; 相对于普通原因来讲,对过程波动有较大的影响; 容易发现和隔离.特殊原因 过程稳定的意义:过程稳定的意义:过程稳定受控,则该过程的能力才是可预测,对该过程进行分析才是有意义的。 统计受控不代表产品满足规格要求。 可通过控制图控制图来确定过程是

6、否稳定。过程稳定性分析 过程的分布过程的分布 特别地,如果过程仅受普通原因变异的影响,那么过程质量特征值服从正态分布。质量变异的规律性正态分布的特性 不论分布中心与标准差取何值,产品落在特性值 -3 , +3 的范围内的概率为99.73%。 我们常用 -3 , +3 代表一个过程的分布区间。68.26%95.45%99.73%+1 +2+3-1-2-3 过程能力分析是基于数据服从正态分布的前提。 MINITAB中使用概率图或者正态性检验工具来检验数据的正态性。数据正态性分析 偏态分布及其产生的原因 对许多的过程来说,总体分布呈现出不对称的形态, 这种不对称性无论表现为左偏还是表现为右偏都是常

7、见的。非正态数据的变换右偏左偏出现偏态分布的原因主要表现以下几个方面: 自然界限 人为界限 分布的混合输出一个或多个输入间的非线性关系 输入变量间的互相作用的影响 时间效应非正态数据的变换 对于非正态的数据,作个体分布标识后,选择合适的变换(Box-Cox 变换或Johnson变换)。 或者数据服从某一非正态分布的模型,可直接进行对应的非正态能力分析。数据正态性分析SpecLSLUSL过程能力的实质过程能力指数的计算哪个过程好?准确,且集中准确,但较分散 Cp定义为容差宽度与过程能力的比值,不考虑过程有无偏移。 表达式为:过程能力指数CpWithinCp6LSL-USL 过程平均值为 330,

8、标准差为 15,标准上限为 390,下限为 270 Cp是多少?计算实例33. 115*62703906WithinpLSLUSLC哪个过程好?变异很小, 但不准确较准确但变异大 为了更全面的评价过程能力,我们引入考虑了过程偏移的为了更全面的评价过程能力,我们引入考虑了过程偏移的能力指数能力指数Cpk,表达式如下:,表达式如下: CPU为单侧上限过程能力指数为单侧上限过程能力指数 CPL为单侧下限过程能力指数为单侧下限过程能力指数能力指数CpkWithinCPLCPUCpk3LSL-, -minUSL,min)(3 -USL存在时USLCPUWithin)(3LSL-存在时LSLCPLWith

9、in 公式如下: 式中,k0为偏离度33Cpk与Cp的关系-5 M-表示公差中心-表示数据分布中心-k) Cp (Cpk 12/TuMk 当M= 时,Cpk=Cp 当M 时,CpkCp 若是双侧规范都给定,Cp有意义,则应该同时考虑Cpk、Cp两个指数,以便对整个过程有全面的了解。例如: 当Cp及Cpk都较小而且差别不大时候,说明过程的主要 问题是太大,改进过程着眼于降低过程的波动; 当Cp较大,而Cpk很小,两者差别较大,说明过程的主 要问题是偏离M太多,改进过程着眼于改善过程的 值; 当Cp不好,Cpk更小,二者差别较大, 说明过程的和 都有问题,改善过程应先移动,在降低过程的波动;Cp与

10、Cpk的意义 Pp与Ppk,是规格公差与过程总波动的比值,公式与Cp、Cpk基本一致,关键差异在于前者使用代表过程总波动的Overall后者使用组内标准差 Within 。过程性能指数Pp与PpkOverallLSLUSLPp6OverallLSLPpl3OverallUSLPpu3OverallNSLPplPpuPpk3,min整体=组间+组内Within和Overall的区别的区别即Cpk与Ppk的区别Cpk:“我们能够做到多好”Ppk:“我们实际做到多好”Overall和Within的区别Minitab中默认的Within 估计采用合并标准差,公式如下;Overall估计公式如下;还可以选择常用的估计公式: 为了强调质量特性偏离目标值造成的质量损失,当把目标值m引入过程能力指数。 表达式: 式中: 2= 2+ (-m)2 过程能力指数Cpmn1i12mxinCpm与其他能力指数 过程能力指数CpCp值值评价标准一般原则过程能力等级 Cp值评价标准对于Cpk同样适用特级a.简化检验工作,减少样本量或抽样频率;b.适当考虑改用精度等级较低的设备;c.缩小公差范围,提高产品质量;d.放宽波动幅度,提高效率,降低成本;一级a.适当降低对原材料的要求;b.适度简化检验工作;c.放宽非关键项目的波动幅度; 二级a.利用控制图或其他方法监控;b.正常检验;三级a.分析分散度大的原因,

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 汽车委托出租合同范本

- 2025家用电器维修服务合同

- 矿山合股经营合同范本

- 2025私人汽车买卖合同范本版

- 2025电影制片方服装设计组承包合同

- 2025冷冻货车租赁合同范本

- 2024年新沂农村商业银行招聘真题

- 影视栏目拍摄合同范本

- 青岛版二年级上册数学 第二单元《5的乘法口诀》教学设计

- 2024年安徽新华高级技工学校有限公司专任教师招聘真题

- 上海烟草机械有限责任公司招聘考试真题2024

- 国家安全你我有责-2025全民国家安全教育日主题宣教课件

- T-CALC 007-2025 重症监护病房成人患者人文关怀规范

- 全国卫生健康系统职业技能竞赛(传染病防治监督)参考试题库(含答案)

- 储能站施工组织设计施工技术方案(技术标)

- 楼梯 栏杆 栏板(一)22J403-1

- 劳动教育-专题一崇尚劳动(劳动的意义)

- 110kV升压站电气施工工艺及方案培训资料(共107页)

- 年产万吨碳酸饮料厂的工艺设计

- 流砂过滤器设计说明书

- T∕CISA 065-2020 高炉循环冷却水系统节能技术规范

评论

0/150

提交评论