版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

IE工程能力訓練教材生產線平衡2024/9/261课程大纲:1.相关的概念2.平衡的手法3.平衡的步骤4.流程化作业5.案例分享2024/9/262产出的速度取决于时间最长的工站,称之瓶颈

相关的概念

瓶颈在哪里?

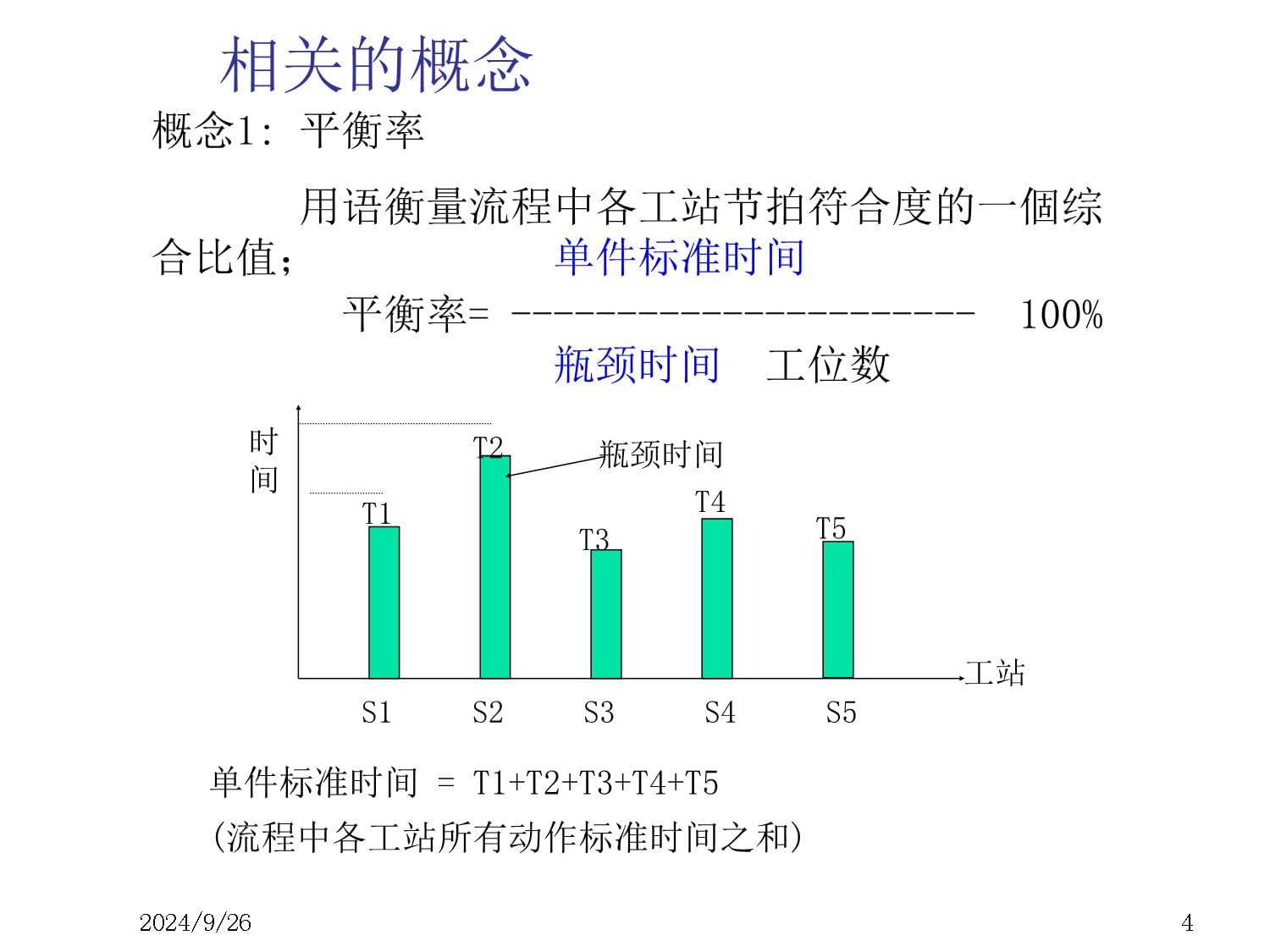

了解加工的过程2024/9/263单件标准时间=T1+T2+T3+T4+T5(流程中各工站所有动作标准时间之和)T1T2T3T4T5时间工站S1S2S3S4S5瓶颈时间

相关的概念概念1:平衡率用语衡量流程中各工站节拍符合度的一個综合比值;单件标准时间平衡率=----------------------100%

瓶颈时间工位数2024/9/264概念4:设定产能

设定产能(H)=3600(S)/瓶颈时间(S)设定产能(班)=投入時間/瓶颈时间(S)思考:1)为什么设定产能(班)=投入工时/总工时总工时=瓶颈时间*作业人数2)总工时VS

单件标准时间?

相关的概念概念5:实际产量

实际产量是可供时间內所产出的良品数

1)人均产能=实际产量/投入时间/人数2)单机台产能=实际产量/投入时间/机台数2024/9/266概念6:平衡损失平衡损失=(总工时-单件标准时间)*设定产能T1T2T3T4T5时间工站S1S2S3S4S5等待时间单个产品平衡损失=等待时间之和

相关的概念概念7:平衡率100%代表﹕

1.工站之间无等待,前后产能一致﹔2.工站节拍相同,动作量相同(动作量是指工站中各种必要动素的时间总量);3.平衡损失时间为零;4.设计效率最大化;5.前后流程的设计可以更完善(如下图).2024/9/267(交叉流程)(直通流程1)(直通流程2)

相关的概念概念8:高效率1.通常认为高效率就是:快速,简单&大规模2.我们认为沒有浪费的时候才是高效率的操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率2024/9/268概念9:改善I.同样的投入更大的输出;II.不增值(无效)增值(有效)?不增值?等待不良库存移动……效率up

相关的概念例1:减少移动与库存提高效率例2:减少无效动作提高效率2024/9/269概念10:多能工2024/9/2610

平衡的手法工時测量山积表程序改善损失分析作业条件改善打破平衡

工時测量(秒表)工具:

秒表

观测板、铅笔

时间记录表、计算器

山积表方式:

一般测时法

连续测时法2024/9/2611选定测试工站时间测试拆解动作时间测量流程选定工站,阅读SOP和观察作业员操作,了解該工站的全部操作內容;并询问作业员加以确认;将工站动作拆解成若干个单一的操作內容,并填入<<时间记录表>>

分解动作时间量测,一般每个动作测量5次为宜;

量测人员应站在作业员斜后面1米以外,以能看清楚全部操作动作为准则;

测试中不能打扰作业员的正常操作和引起作业员的紧张;作业內容2024/9/2612数据与信息记录数据整理和计算资料分析与处理

测试中判断作业员的速度水平,并作如实记录,不可修改量测数据;

若有其他特殊情況,也应加以实录;

测试完毕,对数据进行整理和计算,补充测量有怀疑或错漏的数据;

计算可信度95%所需的样本数量,补测差异样本数量.

对量测记录之所有资料进行分析,对比ST的差异程度,解决发现的问题;

若分析发现标准时间制定不当,应及时修改,必要时调整制程.时间测量流程作业内容2024/9/2613工时测量的作用﹕获取各工站的实际操作时间,为山积表制作,时间平衡作准备;通过时间观测,分析作业价值,发现问题和改善空间;形成标准,比较实际差异,找出问题;测试样本大小計算2024/9/2614

山积表山积表的使用:[图表生成方法]山积表:将各分解动作时间,以叠加式直方图表现的一种研究作业时间结构的手法.样式:使用工站时间制作山积表2024/9/2615程序分析使用的图表:

工艺程序图/流程程序图/路线图程序分析符号

--表示操作

--表示搬运/运输

--表示检验

--表示暂存或等待

--表示受控的贮存

--派生符号,由上面的符号合成.

程序改善2024/9/2616例:流程程序圖2024/9/2617程序分析技巧通过5W1H系统地分析程序的组成是否合理和必要“ECRS”四大原则:

取消(Eliminate):“完成了什么?是否必要?為什么?”

合并(Combine):“誰完成?何時完成?哪里?如何?”

重排(Rearrange):

取消

合並

重排

简化(Simplify):

确认必要

简单方法/设备

生产.五大內容:

工艺流程分析—取消/合并/重排工序,减少浪费.

搬运分析—考量重量、距离、方法、工具、路线

检验分析—按产品要求设计合理站点和方法

貯存分析—使物料及时供应

等待分析—减少和消除引起等待的因素

程序改善2024/9/2618六大步骤:

选择—确定研究对象

记录—用程序图/路线图等记录工作

分析—用5W1H、ECRS分析改进

建立—建立新方法的模拟图

实施—按模拟图实施新方法

维持—将有效的方法标准化

程序改善2024/9/2619目的:计算分析生产中的所发生的损失,並加以停止.损失的种类:

平衡损失(流程排位所造成的损失)

操作损失(生产中异常及不良造成的损失)

稼动损失(计划停线损失)

总损失=稼动损失+平衡损失+操作損失

平衡损失

=(瓶颈作业人数-单件标准时间)

设定产能操作损失

=(设定产能-实际产能)

单件标准时间-额外产出工时

=不良品损失+计划外停线(机)工时

(下例:产品A线时间损失分析)

損失分析2024/9/2620例2.2产品A线时间损失分析1.基本数据:2.平衡损失计算:

平衡损失=(瓶颈时间人数-ST)设定产能=(10*40-340)/3600*3240=54人.时3.操作损失计算:

操作损失=(设定产能-实际产量)*ST=(9*3600/10-3017)*ST=21人.时实际产量3017台单件标准时间340秒投入时间9小时实测时间377秒瓶颈时间10秒工人数40人设定产量3240台2024/9/2621治具加工说明:在产线上完成一个动作裝入治具完成另一个动作治具加工说明:在治具上完成两个动作

作业条件改善:治工具改善

打破平衡平衡率﹕98%动作分析,减少不增值动作平衡率﹕70%打破平衡,打开了可平衡局面2024/9/2622

平衡的步骤Steps1:改善工作准备

选择产品,了解流程

时间测量:时间记录表,测时工具掌握状况﹕

设定产能实际产能人均产能(单机台产能)操作效率

OPE损失分析品质分析改善前山积表Steps2:消除生产浪费

七大浪费消除

[不良品浪费/动作浪费/过程浪费/过量浪费/库存浪费/移动浪费/不平衡浪费]制作浪费改善前/后比較图,报告中经验分享2024/9/2623Steps3:方法研究改善

程序分析

[四大原则/五大內容/六大步骤]

操作分析

[人机操作/联合操作/双手操作]

动作分析

[动素分析/动作经济原则]

平衡的步骤2024/9/2624Steps4:山积表平衡

算出需求产出周期時間[CT=可供时间*OPE/需求量]增加可供時間若T≥CT:将CT设为上限,重排

平衡的步骤时间工站S1S2S3S4S5平均時間TCT?还有什么方法

若T略小于CT:将CT设为上限,消除瓶颈时间CT工站平均時間T2024/9/2625若有动作作了改善,应更新后再平衡

平衡的步骤时间工站S1S1’S2S2’时间工站S1S2S3S4S5平均时间TCT若T严重小于CT:将CT设为上限,重排错误的做法是:消除瓶颈2024/9/2626Steps4:山积表平衡

联合操作的工站時間(S1-1>S1-2)

平衡的步骤S1标准时间为﹕t2+t3;S1工站时间为﹕t4时间工站S1-1S1-2t4t1S1-2t2t3S1-1S1-2S1-1当S1-1不需等S1-2就能开始,S1工站时间为﹕T3+S1-1提前开始的时间(t4-t3)S1工站时间=??2024/9/2627Steps4:山积表平衡

联合操作的工站时间(S1-1≦S1-2)

平衡的步骤时间工站S1-1S1-2t4t1S1-2t2t3S1-1S1-2S1-1S1标准时间为﹕t2+t3;S1工站时间为﹕t4当S1-1不需等S1-2就能开始,S1工站时间为﹕S1-2的时间2024/9/2628Steps4:山积表平衡

联合操作的工站时间(S1-1>S1-2)

平衡的步驟时间工站S1-1S1-2t4t1S1-2t2t3S1-1S1标准时间为﹕t2+t3;S1工站时间为﹕t42024/9/2629Steps5:建立新的模拟流程新的FLOWCHART/SOPSteps6:实施新的模拟流程

改善后时间测量

改善后山积表制作

平衡的步骤

Steps7:改善总结报告:

平衡率

设定产能﹑实际产能﹑人均产能(单机产能)

损失分析

品质分析

成本改善率

Steps8:标准化2024/9/2630

流程化作業1.平衡率目标:与大设备相连≧85%其他≧95%2.平衡改善小組的职责:生产单位:模拟流程分析及改善方案之实施.品管单位:负责改善前/后产品品

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 中山职业技术学院《电能计量技术》2023-2024学年第一学期期末试卷

- 昭通学院《智能终端与移动应用开发》2023-2024学年第一学期期末试卷

- 云南现代职业技术学院《传递过程导论》2023-2024学年第一学期期末试卷

- 企业市值管理中财务透明度的提升策略研究

- DB2201T 64-2024 梅花鹿布鲁氏菌病胶体金免疫层析检测方法

- 职业导论-房地产经纪人《职业导论》真题汇编1

- 房地产经纪操作实务-《房地产经纪操作实务》押题密卷2

- 年度培训工作总结

- 119消防安全月活动方案

- 二零二五年度废塑料编织袋回收与再生PE膜合同3篇

- 关于提升高寒缺氧气候条件下队伍综合救援水平的思考

- 2024年四川省成都市锦江区中考数学一诊试卷(附答案解析)

- 小学生中医药文化知识科普传承中医文化弘扬国粹精神课件

- ASME材料-设计许用应力

- 吸痰护理操作

- 室内灯光设计总结报告

- 子宫动脉栓塞术后的护理

- 五年级数学(小数乘法)计算题及答案

- 第十七章-阿法芙·I·梅勒斯的转变理论

- 计算机应用技术专业汇报课件

- 档案基础业务培训课件

评论

0/150

提交评论