版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

任务实施1PLCI/O信号分配表PLC变量200Smart1PLC变量200Smart2PLC变量S7-300SB1I0.0SA1I0.0M1KM1Q0.0SB2I0.1SQ11I0.1M1KM2Q0.1SB3I0.2SQ12I0.2M1KM3Q0.2SB4I0.3SQ13I0.3

SQ1I0.4SQ14I0.4

SQ2I0.5SQ15I0.5

SQ3I0.6M3PUL+Q0.0

SQ4I0.7M3DIR+Q0.1

HL1Q0.0M4PULS+Q0.2

HL2Q0.1M4SIGN+Q0.3

HL3Q0.2

HL4Q0.3

HL5Q0.4

M5KM5Q0.5

变频器G120QW100

电位器长IW64

机械手Q0.6

项目1

码垛机器人包装系统主讲人:张XX@常州科教城管理委员会()《XXXX教材名称》3CONTENTS任务一触摸屏画面设计与通讯项目三码垛机器人包装系统项目引入0

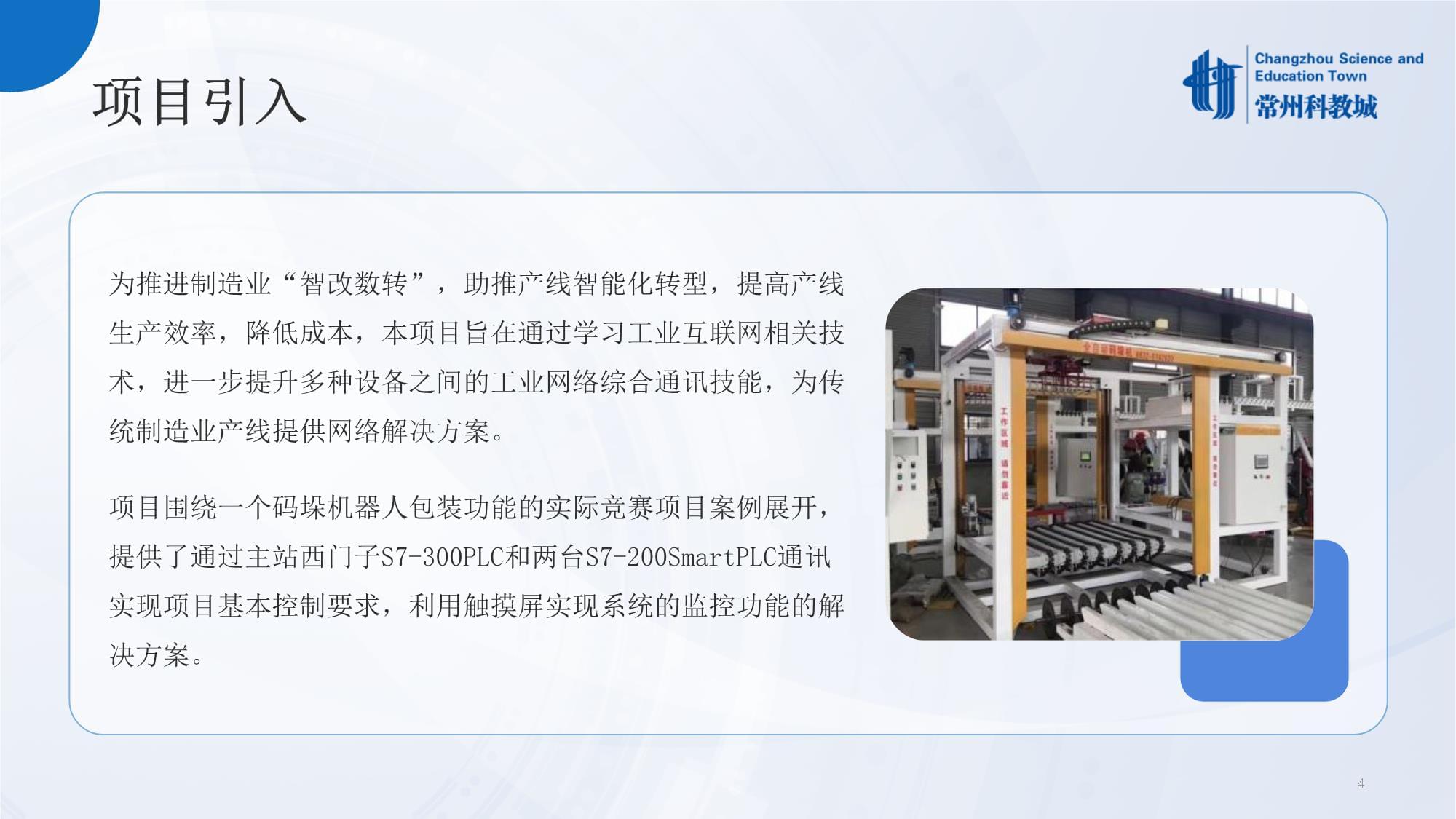

1项目描述02项目目标03项目分析04任务二码垛机器人的控制与运行任务三码垛机器人通讯设计任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施项目引入为推进制造业“智改数转”,助推产线智能化转型,提高产线生产效率,降低成本,本项目旨在通过学习工业互联网相关技术,进一步提升多种设备之间的工业网络综合通讯技能,为传统制造业产线提供网络解决方案。项目围绕一个码垛机器人包装功能的实际竞赛项目案例展开,提供了通过主站西门子S7-300PLC和两台S7-200SmartPLC通讯实现项目基本控制要求,利用触摸屏实现系统的监控功能的解决方案。4项目描述货物通过传送带进行高低速运行搬运到机器人码垛区域,直角坐标系码垛机器人分别有X、Y、Z轴,三个轴分别由步进电机、伺服电机和三相异步电机控制,机械手由旋转气缸和抓取气缸控制,在码垛完成后运送至包装处进行纸箱包装,再有小车进行运送。达到节省时间、人力成本的效果。5本项目要求用触摸屏仿真。项目目标6□掌握PROFIBUS-DP通讯的基本原理;□掌握基于以太网的S7通讯的基本原理;□掌握触摸屏与PLC的通讯的以太网通讯方式;□能够实现PLC对三种电机进行控制;□能够实现S7-300与S7-200smart的PROFIBUS-DP通讯;□能够实现S7-300与S7-200smart的S7以太网通讯;□良好的安全、质量、时间意识;□培养精益求精,增强民族精神;□提升审美素养、强国有我的责任感;知识目标能力目标素质目标项目分析71.功能分析码垛机器人包装系统共由直角坐标系码垛机器人、货物传送带、纸箱码垛、运料小车和检测装置组成。系统运行过程如下:货物首先从进口进入→SQ1的位置通过货物传送带(M1)→进入检测货物的尺寸(检测装置输出模拟量)→直角坐标系机器人完成货物的码垛→码垛封箱→通过运料小车(M5)运到SQ4位置。直角坐标系码垛机器人分别有X、Y、Z轴,三个轴分别由步进电机、伺服电机和三相异步电机控制,机械手由旋转气缸和抓取气缸控制。TASKONE触摸屏画面设计与通讯任务描述|任务分析|任务实施在本次任务中,触摸屏画面以控制功能为主,由于码垛机器人包装系统设备具备两种工作模式,分别是:模式一手动调试检测模式;模式二码垛机器人包装模式。在设备上电后触摸屏还需要有欢迎界面,欢迎界面中需要显示触摸屏与PLC的通讯状态,还要增加企业logo、企业文化等元素丰富触摸屏元素,提升触摸屏的美观度。任务描述9图1-1触摸屏设计构成任务分析10图1-2硬件结构图本系统采用西门子S7-300作为控制器主站,MCGS触摸屏和主站PLC采用以太网模式进行通信,触摸屏与西门子S7-300PLC之间通过网线连接,进行PROFINET通讯。触摸屏实时监控智能分拣控制系统,可以通过触摸屏手动控制码垛机器人的运行参数,并实时监控记录码垛机器人运行情况。根据控制要求,电气系统控制框图如图1-2所示任务实施111.欢迎界面组态1.设备上电后触摸屏进入欢迎界面,欢迎界面中需要显示触摸屏与PLC的通讯状态,如图1-3所示,点击“进入调试界面”按钮,设备进入调试检测模式。2.可在欢迎界面上加上公司logo或企业品牌文化,制作画面切换功能,根据需求进行设计。图1-3欢迎界面参考图任务实施121.手动调试检测模式界面组态图1-4手动调试模式参考界面设备进入手动调试检测模式后,触摸屏出现手动调试检测界面一,调试画面可参考图1-5进行制作。通过按下选择调试按钮,选择需要调试的电机,当前电机指示灯亮。按下SB1启动按钮,选中的电机将进行调试运行。每个电机调试完成后,对应的指示灯消失。任务实施131.手动调试检测模式界面组态图1-4手动调试模式参考界面制作电机指示按钮指示灯。制作参数设定输入/输出框。M2电机正反转显示。日期时间。画面切换按钮。画面设置要点任务实施142.货物码垛手动调试界面图1-5货物码垛手动调试界面界面如图1-5所示,按下开始检测,可以通过旋转电位器记录货物长度、宽度和高度,并显示在触摸屏上,单位为厘米。此外,还需要对托盘码货要求进行设置:托盘码货要求的长宽高需要由触摸屏进行设定,例如可以将托盘码货要求设置为:长×宽×高=36×24×30,单位为厘米。任务实施152.货物码垛手动调试界面图1-5货物码垛手动调试界面检测按钮。输入输出域。检测到的物料长宽高作为输出域,注意数据类型为浮点型数据,显示小数点后面一位;画面切换按钮。需要可以切换到上一个手动调试界面。货物检测和托盘参数需要导入相应的示意图作为图片插入,并制作相应的标题,注意界面的美观性。画面设置要点任务实施163.码垛机器人自动运行码垛界面组态图1-6码垛机器人码垛界面示意图当系统切换进入到码垛机器人包装模式后,触摸屏自动进入运行模式画面,出现“码垛机器人包装模式”字样。码垛机器人包装画面要求:显示码垛机器人码垛各流程工作状态和码垛过程。工作状态触摸屏中应该显示当前运送货物的数量和完成一次托盘码货所需时间。码垛过程触摸屏画面托盘上应当有各层货物位置布置指示,布置指示要体现货物长宽放置状态;有货物进入时,对应位置显示已存放货物的顺序号。任务实施173.码垛机器人自动运行码垛界面组态图1-6码垛机器人码垛界面示意图自动运行模式。工作流程显示。码垛过程显示。画面报警弹窗。画面切换按钮。画面设置要点1)欢迎界面:通过欢迎界面可以观察PLC与触摸屏是否通讯正常,可以通过欢迎界面进入手动模式。2)手动模式:设备进入手动调试检测模式后,触摸屏出现手动调试检测界面一,所有电机调试结束后,点击下一页,系统进入手动调试检测界面二,手动调试检测界面二设置完成后,按下SB3,系统将切换进入到码垛机器人码垛模式。在未进入码垛机器人码垛模式时单台电机可以反复调试。3)自动模式:切换进入到码垛机器人包装模式后,触摸屏自动进入运行模式画面,可以通过画面切换按钮随时回到欢迎界面和手动界面。任务实施18调试运行TASKTWO码垛机器人的控制与运行任务描述|任务分析|任务实施在这一任务里需要进行PLC编程,将PLC与硬件设备进行正确连接,并实现码垛机器人的相应功能。任务描述20图2-1系统控制功能任务分析21图2-2硬件结构图根据控制要求进行PLC程序编写,在码垛机器人的控制与运行程序编写中分为手动控制和自动控制两部分。在手动控制部分,需要对三相异步电机、步进电机、伺服电机等进行控制,其中需要调速的电机通过变频器进行模拟量控制调速;自动状态需要通过测量货物大小,进行码垛路径规划。任务实施221.控制功能分析货物传送带由M1驱动,其中M1为双速电机,可实现低速与高速的切换运行;机器人Z轴由电机M2驱动,M2为三相异步电机,由变频器控制,可以进行多段速或模拟量方式设置,电机正转时Z轴垂直向下运行;Y轴由电机M3驱动,M3为步进电机,步进电机参数设置如下:步进电机旋转一周需要1000个脉冲一周行走4mm,电机正转时Y轴延正向运行;X轴由电机M4驱动,M4为伺服电机;伺服电机参数设置如下:伺服电机旋转一周需要1600个脉冲一周行走6mm,电机正转时X轴延正向运行。送料小车由M5驱动,M5为三相异步电机(带速度继电器),只进行正转运行。电机旋转以面向电机“顺时针旋转为正向,逆时针旋转为反向”为准。任务实施232.主站设备组态设备使用了一台主站西门子S7-300系列PLC和两台从站200SMART,输入指令信号包括:传感器信号、变频器输入等,输出控制信号包括:变频器驱动信号、状态显示、气缸控制等,PLCI/O信号分配见表所示。电机方案西门子S7-300+S7-200Smart方案订货号HMI、M1315F-2PN/DP6ES7315-2FJ14-0AB0M5、SB1~SB4、HL1~HL5、SQ1~SQ4S7-200Smart6ES7288-1SR40-0AA0M3、M4、SA1、SQ11~SQ15S7-200Smart6ES7288-1ST30-0AA0M2G120C-PNG120C-PN任务实施242.主站设备组态图2-3货物码垛手动调试界面设备具体安装硬件摆布如图所示,其中一台从站S7-200Smart和G120变频器在一块控制板的正面,另一个从站S7-200Smart和主站S7-300在控制板的反面。硬件安装任务实施252.主站设备组态I/O表PLC变量200Smart1PLC变量200Smart2PLC变量S7-300SB1I0.0SA1I0.0M1KM1Q0.0SB2I0.1SQ11I0.1M1KM2Q0.1SB3I0.2SQ12I0.2M1KM3Q0.2SB4I0.3SQ13I0.3

SQ1I0.4SQ14I0.4

SQ2I0.5SQ15I0.5

SQ3I0.6M3PUL+Q0.0

SQ4I0.7M3DIR+Q0.1

HL1Q0.0M4PULS+Q0.2

HL2Q0.1M4SIGN+Q0.3

HL3Q0.2

HL4Q0.3

HL5Q0.4

M5KM5Q0.5

变频器G120QW100

电位器长IW64

机械手Q0.6

任务实施263.PLC编程要求图2-4码垛机器人包装步骤流程图根据控制要求,系统程序分为手动调试模式和自动码垛模式,首先进行手动调试模式的程序编写。1)手动调试检测模式。①货物传送带电机M1调试过程;②码垛机器人变频电机M2调试过程;③码垛机器人步进电机M3调试过程;④直角坐标系码垛机器人伺服电机M4调试过程⑤送料小车电机M5调试过程2)码垛机器人自动运行模式自动流程图如图所示。任务实施273.PLC编程要求图2-5频率给定程序如图所示为频率给定程序段,触摸屏频率给定“输入框”与PLC数据寄存器变量相连接,通过“输入框”可以对变频器进行频率设定,范围是0-50Hz。频率设置技术点任务实施283.PLC编程要求图2-6Y轴步进电机安装步进电机安装在丝杠装置上,如图所示,其中SQ13、SQ12、SQ11分别为直角坐标系Y轴的定位开关,各定位开关根据货物尺寸进行安装调整,SQ14、SQ15分别为极限位开关。步进电机开始调试前,手动将码货小车移动至SQ11位置,在触摸屏中设定步进电机的速度,沿丝杠向左行驶到定位开关SQ12处停止,触摸屏显示当前位置,3s后开始返回,到SQ11处停止;2s后继续向左运行,至SQ13处停止,触摸屏显示当前位置,3s后开始返回,到SQ11处停止。当前位置的单位为厘米。步进电机技术点任务实施293.PLC编程要求图2-7电位器与长度的对照图系统需要对货物的长度、宽度和高度分别进行测量,由电位器输出电流表示,例如测量货物的长×宽×高=12×8×10cm时,要求电位器输出电流分别为16、12、14mA。其中货物的行宽高三个电位传感器值需要传输至触摸屏进行显示,因此需要进行主从通讯。电位器技术点任务实施304.变频器参数设置变频器参数设置如表所示。设置变频器参数,设置连接宏Cn002。将组态程序下载到触摸屏中,再用以太网方式将PLC与触摸屏连接,测试步骤如下。进行测试时设备实际动作应该与触摸屏上的仿真动作一致。1)手动模式:M1、M2、M3、M4、M5都能按照具体的要求进行控制并在触摸屏上显示各惦记着的状态,同时可以在手动界面2上看到测量到货物的长宽高以及物料托盘的参数。2)自动模式:切换进入到码垛机器人包装模式后,触摸屏自动进入运行模式画面,可码垛机器人可以正常按照流程进行工作任务实施31调试运行TASKTHREE码垛机器人通讯设计任务描述|任务分析|任务实施在码垛机器人控制系统中,主站与从站的分工不同,主从站需要协同工作,这就离不开主从站通信,涉及到S7-300与S7-200smart之间的通信,本次任务主要在完成基础功能后完成主从站的通讯功能。任务描述33图3-1码垛机器人控制系统通讯示意图任务分析34要明确设备的通讯方式,如图所示。主站S7-300与触摸屏进行以太网通讯,与从站200Smart1进行了基于S7的PROFINET通讯,与从站200Smart2进行了PROFIBUS-DP通信。图3-1码垛机器人控制系统通讯示意图任务分析35本次项目中通讯传输的数据进行罗列,方便后期建立通讯通道。200Smart1➡S7-300S7-300➡200Smart1S7-300➡200Smart2200Smart2➡S7-300M1电机状态BoolSB1BoolSB1BoolM2电机状态BOOLM1电机高低速BoolSB2BoolSB2BoolM2电机速度REALM2电机状态BOOL托盘长RealM3电机速度Real

M2电机速度REAL托盘宽RealM4电机速度

M5电机状态BOOL托盘高Real

货物长Real

货物宽Real

货物高Real

任务实施361.主站S7-300与从站200Smart1进行S7以太网通信(Step7)S7-300可以通过以太网接口与S7-200SMARTPLC之间的S7通讯,S7通信是S7系列PLC基于MPI、PROFIBUS、ETHERNET网络的一种优化的通信协议,需要S7-300侧编程调用PUT/GET指令,具体见表所示。在本项目中主站S7-300PLC与从站200SMART1中间就是通过S7通信实现的。S7-300描述简要描述FB14读数据单边编程读访问。FB15写数据单边编程写访问。任务实施372.主站S7-300与从站200Smart2进行PROFIBUS-DP通信(TIA16)主站S7-300与从站200Smart2采用了新的通讯,也就是PROFIBUS-DP的现场总线技术进行通信。S7-300与S7-200SMART通过DP01进行PROFIBUSDP通讯,需要进行S7-300站组态,在S7-200SMART系统中不需要对通讯进行组态和编程,只需要将要进行通讯的数据整理存放到相应的V存储区,并且S7-300组态DP01从站时设置正确的地址即可。可以利用触摸屏进行通讯测试,制作如下通讯测试画面,在完成通讯以后在画面上看关键数据是否传输成功。任务实施38调试运行思考与练习(1)除了项目中所涉及到的通信,该码垛机人还有其他的通讯方案吗?(2)主从站的位置可以调换吗?(3)思考PLC与触摸屏通信连接的参数设置。(1)使用MCGSpro完成码垛机器人包装界面仿真(2)使用MCGSweb完成云端组态构建及与设备的连接1.思考题2.操作题项目小结通过本项目的学习,读者了解了码垛机器人包装工艺流程,掌握码垛机器人包装工触摸屏界面设计,能够进行系统模拟,掌握PLC对不同电机的控制,尝试进行了基于RS485的PROFIBUS-DP通讯和基于以太网的S7通信。请读者进行本任务的操作,为后续学习打下基础。任务实施41变频器参数设置变频器参数设置如表所示。设置变频器参数,设置连接宏Cn002。模块五项目二基于工业以太网污水处理控制工程@常州科教城管理委员会()《PLC与工业网络技术》43CONTENTS任务一工业以太网的组网配置项目一基于MODBUS的环境信息采集控制工程项目引入0

1项目描述02项目目标03项目分析04任务二PLC程序编程任务三触摸屏人机界面设计任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施项目引入

本项目来源于全国职业院校技能大赛高职组现代电气控制系统安装与调试赛项(2022年)。采用昆态最新软件和触摸屏、西门子S7-1200PLC实现污水处理系统控制的联机运行。在现代社会中合理的污水处理可用于净化污水、保护环境。污水处理控制系统包括设备含有格栅、栅渣输送、螺旋输送、闸门以及提升泵等组成。该控制项目的特点是不同设备之间距离远,因此需要通过网络远程控制的方法。通过使用远程IO通讯模块的方式可以很好的解决设备距离远的问题。

44项目描述

污水处理的具体顺序如右图所示,通过闸门电机控制污水进入污水格栅处理池中进行过滤处理。格栅电机打开格栅进行过滤,固体物通过螺旋输送机运输到上方,通过栅渣输送带进行堆泥处理。用供水电机把过滤过的污水抽到污水磁絮凝处理,加入药剂进行处理,处理完毕后,通过提升泵把污水排入到河道。为了简化控制要求,M1电机上下限位开关来控制进水闸门的开度,其他电机都采用定时控制的方法。PLC编程和触摸屏编程任务。45污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。项目描述

1.自动运行模式时初始状态初始状态:行程开关SQ1常闭、SQ2常开(表示闸门在闭合状态,用触摸屏仿真表示闸门的打开和闭合状态)、所有电机(M1~M5)停止。参数设置:在触摸屏中仿真设定污水PH值(4.0~8.5)、闸门打开时间t1、格栅电机运行时间t2、供水电机打开时间t3、提升泵运行时间t4。污水种类确认:依据触摸屏中污水PH值,将污水分为四类。其中A:PH=4.0~5.0(SQ6)、B:PH=5.0~6.0(SQ7),C:PH=6.0~7.0(SQ8)、D:PH=7.5~8.5(SQ9),通过十字开关确认污水种类,当确认完成后触摸屏显示污水种类。46污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。项目描述

2.格栅池进水流程按下启动按钮后,触摸屏格栅池进水流程指示灯亮,当污水种类确认后,闸门电机运行,SQ2变为常闭后,表明闸门完全打开。到位后,停止时间t1,闸门电机反转,SQ1为常闭后,此时闸门完全关闭,完成一次进水流程。格栅池进水流程结束后指示灯变熄灭。47污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。项目描述

3.格栅池排渣流程

进水流程结束后,触摸屏上格栅指示灯亮,等待1S,螺旋输送电机开始运行,2S后格栅电机开始运行,同时栅渣输送机以转2s停1s的周期运行,当格栅电机运行t2过滤完成后,栅渣输送电机继续运行3s把剩余栅渣输送后关闭,同时螺旋输送电机停止。格栅指示灯熄灭,排渣流程结束。48污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。项目描述

4.磁絮凝池供水流程磁絮凝池供水流程指示灯亮。污水磁絮凝池供水电机打开,运行t3秒后结束。供水流程指示灯熄灭。49污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。项目描述

50污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。沉淀过程水质

沉淀净化时间对应指示灯A类3s蓝B类5s黑C类4s黄D类2s绿5.磁絮凝池净化流程磁絮凝池净化流程指示灯亮。以下为各类水质的沉淀时间,如下表所示。进化流程结束后指示灯变熄灭。项目描述

51污水处理系统本项目要求完成污水处理系统的控制硬件连接、PLC和触摸屏编程并调试成功。6.磁絮凝池排水流程排水指示灯亮,提升泵运行t4时间后停止,排水流程结束。7.循环结束完成污水处理后,流程指示灯全部常亮。再此按下启动按钮SB1后,继续下次污水处理流程。项目目标52掌握PLC与触摸屏之间的以太网通讯方法;掌握基于Profinet协议的远程I/O控制通讯方法。

能设计触摸屏、PLC、远程I/O模块的工业以太网硬件选型、接线及通讯配置;

能设计满足项目要求的触摸屏界面,并配置触摸屏与PLC之间的通讯;

能设计满足项目要求的PLC程序,并配置PLC与与远程通信模块之间的Profinet通讯。良好的安全、质量、时间意识;培养精益求精,增强民族精神;提升审美素养、强国有我的责任感。知识目标能力目标素质目标项目分析53污水处理系统

该系统采用西门子S7-1200作为控制器、触摸屏选用昆仑通态的TPC7062K、支持Profinet协议的华杰HJ3202远程通信I/O模块。触摸屏、PLC、工业机器人的通讯的物理层和链路层采用工业以太网协议,触摸屏和PLC之间的应用层通讯采用定制协议(昆仑通态专门开发),PLC和远程通信模块之间采用Profinet协议方法。用触摸屏仿真产生对应的限位开关信号和PH值检测信号,监控系统的运行,PLC实现污水处理的控制流程。项目分3个任务实施,任务1工业以太网的组网配置;任务2人机界面的组态设计;任务3PLC程序的设计。根据任务的要求,给出基于Profinet协议的工业以太网络解决方案。TASKONE工业以太网组网配置任务描述|任务分析|

任务实施

根据污水系统的控制要求,设计网络网络解决方案并进行配置。网络中包括触摸屏、PLC和远程控制模块,网络采用工业以太网,PLC与远程模块之间应用层协议选用Profinet协议。任务描述55任务分析-网络方案规划56主要的设备包括触摸屏、PLC和远程通信模块,通过工业以太网交换机和网线组成工业以太网网络。任务分析-远程I/O元件的选型57

华杰HJ3202远程通信I/O模块是基于Profinet协议的远程I/O通信模块,把通讯和输入输出模块功能合成使用,具有性价比高的特点。如左图所示,模块有8个开关量输入通道(晶体管型)和8个开关量输入通道(晶体管型)。任务实施581.硬件的选项与连接

根据项目的控制要求PLC选择西门子S7-1200型、触摸屏选择昆仑通态TPC7062K、远程控制模块选择华杰HJ3202远程通信I/O模块,8点数字量输入、8点数字量输出。用以太网连接三个主要的控制元件,并连接到编程电脑上。硬件连接任务实施592.远程模块的GSD文件产生

(1)软件配置。在网络硬件完成连接的前提下,点击打开PROFINET-IO-配置软件V-1.5.G-1.exe,进入到配置界面,软件左下角的“LANallAdapter”中选择当前的电脑网卡,连接远程模块,并随机配置当前模块的IP地址如左图所示。远程模块连接图任务实施602.远程模块的GSD文件产生

(2)生成GSD文件。点击搜索后,出现当前的远程I/O模块,点击右边的“ProfinetIO”菜单,设备类型选择HJ3202/HJ3202N8DI/DQ类型,设备名称设置为“hj3202n”。点击下方的“生成GSDML文件”产生需要的GSD文件。如左图所示。PROFINET定义图任务实施613.网络的软件配置

(1)导入GSD文件。打开博图编程软件,选择控制器为CPU1215DC/DC/RLY,点开软件“选项”中的“管理通用站描述文件”,导入远程模块的GSD文件。如左图所示。GSD文件导入图任务实施623.网络的软件配置

(2)添加远程模块。在“设备和网络”添加远程模块,并和控制器进行网络连接,如左图5所示。网络通信组态图任务实施633.网络的软件配置

(3)远程地址分配。设置PLC的IP地址为“”,远程模块的IP地址为“”,点击远程模块的IO分布,其输入地址为I2.0~I2.7、输出地址为Q2.0~Q2.7。如左图所示。输入输出I/O定义图任务实施643.网络的软件配置

(4)配置下载。选择”PLC”将软件和硬件下载到PLC中,选择远程通信模块,选择“分配设备名称”。如左图所示。分配设备图任务实施653.网络的软件配置

(5)更新列表。通过更新列表完成远程模块的参数设定,如左图所示。远程模块参数更新图任务实施663.网络的软件配置

(6)在线调试。在程序块中输入两段基本程序,在线调试,确实Q2.0、Q2.1是否在远程模块中有反应。如下图所示,调试成功。如左图所示。I/O远程调试图任务实施674.任务评价评分表

学年工作形式:□个人□小组分工□小组评分工作时间任务训练内容与分值训练要求学生自评教师评分工业以太网的组网配置1.网络的连接(20分)正确连接硬件的模块(20分)

2.远程I/O的配置(30分)正确产生GSD文件(20分)正确配置远程模块。(10分)

3.远程通信调试(40分)正确定义I/O参数。(10分)正确编写调试程序。(10分)正确完成远程调试。(20分)

5.职业素养与安全意识10分现场安全保护;工具、器材、导线等处理操作符合职业要求;5分分工合作,配合紧密;遵守纪律,保持工位整洁。5分

总分:100分学生:

教师:

日期:

TASKTWOPLC程序编写任务描述|任务分析|

任务实施

完成PLC的编程,实现污水处理的流程控制。任务描述69任务分析70

系统的控制要求实现污水处理的流程控制要求。采用顺序控制方法进行流程图设计,如左所示。系统总共有7个运行状态(包含初始状态)。每一个状态完成一个具体的操作任务,状态之间的切换有两种触发方式,限位触发是指各限位开关的触发状态切换,定时触发是指通过定时器的触发。初始状态限位触发格栅池进水开闸状态格栅池进水关闸状态磁絮凝池供水状态磁絮凝池净化状态磁絮凝池排水状态定时触发定时触发定时触发格栅池处理状态定时触发定时触发任务实施711.新建项目与硬件配置

在博图软件中新建“污水控制系统”命名的项目,CPU的类型选择1215CDC/DC/RLC型。型号为6ES7215-1HG40-0XB0版本号:V4.0。任务实施722.参数的定义

(1)输入输出参数的定义。以PLC为核心确定输入输出参数,其中输入为人机界面的输入的仿真信息,输出为PLC的输出电路点。如左图所示。任务实施732.参数的定义

(2)中间变量的定义。中间变量参数主要用于PLC在运行过程中的过程数据的保存,具体定义如左图。任务实施743.梯形图程序编写

(1)手动状态下的点动控制。如左图所示,完成各水泵的单独手动控制。任务实施753.梯形图程序编写

(2)自动状态下的系统启动与停止控制。如左图所示,完成系统自动控制下的自锁控制。任务实施763.梯形图程序编写

(3)自动运行的初始状态控制。如左所示,完成初始状态下的各寄存器赋初值控制。任务实施773.梯形图程序编写

(4)格栅池进水开闸状态控制。

如左图所示,完成格栅池进水开闸状态的控制。任务实施783.梯形图程序编写

(5)格栅池进水关闸状态控制。如左图所示,完成格栅池进水关闸状态的控制。任务实施793.梯形图程序编写

(6)格栅池处理状态控制。如左图所示,完成格栅池处理状态的控制。任务实施803.梯形图程序编写

(7)磁絮凝池供水状态控制。如左图所示,完成磁絮凝池供水状态的控制。任务实施813.梯形图程序编写

(8)磁絮凝池净化状态控制。如左图所示,完成磁絮凝池净化状态的控制。任务实施823.梯形图程序编写

(9)磁絮凝池排水状态控制。如左图所示,完成磁絮凝池排水状态的控制。

(10)和触摸屏连接调试。连接上触摸屏后,点击触摸屏启动按钮进行连接调试,满足污水处理的状态运行要求。任务实施834.任务评价评分表

学年工作形式:□个人□小组分工□小组评分工作时间任务训练内容与分值训练要求学生自评教师评分PLC程序编写1.PLC参数定义(10分)正确将组态工程下载至触摸屏中。10分

2.PLC手动状态程序设计(20分)PLC和触摸屏通信参数设置正确;5分正确通信。10分

3.PLC自动状态程序设计30分PLC程序的编写;20分功能正确。10分

4.PLC程序调试(30分正确连接PLC变量与组态构建。15分

6.职业素养与安全意识10分现场安全保护;工具、器材、导线等处理操作符合职业要求;5分分工合作,配合紧密;遵守纪律,保持工位整洁。5分

总分:100分学生:

教师:

日期:

TASKTHREE触摸屏人机界面设计任务描述|任务分析|

任务实施

设计人机界面完成实现手动自动切换、各电机单机控制、自动启动和停止控制;实现上、下限位开关、PH值的仿真;实现电机、系统运行状态的动态监控。任务描述85任务分析86

手动切换、启动和停止控制采用按钮控件实现;上下限位开关通过按钮控件来仿真;PH值通过输入框控件仿真;电机和系统运行状态通过颜色的变化动画来实现。任务实施871.参数的定义

如左图所示定义了触摸屏的参数,主要包括触摸屏给PLC的参数和PLC传给触摸屏的参数两种类型。触摸屏给PLC的信号用”功能_out”来进行参数的标识,主要包括电动机的单机控制信号、按钮的手自切换、和仿真信号。PLC给触摸屏的信号用“功能_in”来进行参数标识,主要包括电机状态、系统运行状态。任务实施882.监控界面的搭建

监控界面的搭建如左图所示,包括运行监视、运行控制、数据仿真三个区域。任务实施893.动画设计与参数连接

(1)状态指示灯动画设置。如下左图所示,状态指示灯表示系统的运行状态,通过颜色的动画表示是否处于当前状态,白颜色表示不处于当前状态,红颜色表示处于当前状态。任务实施903.动画设计与参数连接

(2)电机动画设置。如左图所示,电动机的颜色显示电动机当前的运行状态,通过颜色动画表示当前电机是否处于运行状态,绿颜色表示当前电机运行状态、红颜色表示当前电机停止状态。任务实施913.动画设计与参数连接

(3)通信设置。如左图所示,选择使用“Simens_1200”的驱动程序,设置通信参数,包括远端IP地址(PLC的地址)、本地地址(触摸屏的地址)。定义与PLC的对应通道并和触摸屏参数进行连接。任务实施924.系统的调试

把PLC和触摸屏以及远程I/O端子通过网线连接,进行在线调试。先点“手动运行”按钮,顺序单机启动各电动机,监视电机是否能按要求启动;然后设置仿真信号中的“闸下开关”点开,依次设置PH值为5.5、6.5、7.5、8.5,点击“自动运行”按钮,然后观察运行状态是否符合控制要求。任务实施935.任务的评价评分表

学年工作形式:□个人□小组分工□小组评分工作时间任务训练内容与分值训练要求学生自评教师评分触摸屏人机界面的设计1.触摸屏参数的定义(10分)正确定义规定的参数。20分

2.界面的规划设计(20分)按要求规划界面。10分界面美观、整齐。10分

3.监视动画的设置(20分)状态指示灯动画设置。10分电动机运行动画设置。10分

4.控制和仿真设置(20分)电机点动按钮的设置。10分仿真信号的实现。10分

5.在线调试(20分)实现在线的控制要求。10分

6.职业素养与安全意识(10分)现场安全保护;工具、器材、导线等处理操作符合职业要求;5分分工合作,配合紧密;遵守纪律,保持工位整洁。5分

总分:100分学生:

教师:

日期:

项目小结

通过本项目的学习,读者了解了污水处理的工作的流程,掌握触摸屏界面设计,掌握PLC与触摸屏变量连接方法,掌握通过Profinet协议的方法实现远程I/O控制。请读者进行本任务的操作,为后续学习打下基础。思考与练习(1)在控制系统中,远程I/O能实现那些功能,应用于那些场所?。(2)Profinet通信和工业以太网通信有什么区别与联系?(3)如果从价格方面考虑,我们还有那些选择方案比本案例提供的方案更有优势?(4)如果方案要求限位开关不能用仿真信号,在具体硬件连接时有什么变化?(5)如果方案要求PH值不能用仿真信号,在具体硬件连接时有什么变化?(1)设定闸的限位开关为真实限位开关,请设计系统的PLC程序和触摸屏程序。(2)设定闸的限位开关为真实限位开关、PH值为模拟量传感器,请设计系统的PLC程序和触摸屏程序。1.思考题2.操作题任务分析96200Smart1➡S7-300S7-300➡200Smart1S7-300➡200Smart2200Smart2➡S7-300M1电机状态BoolSB1BoolSB1BoolM2电机状态BOOLM1电机高低速BoolSB2BoolSB2BoolM2电机速度REALM2电机状态BOOL托盘长RealM3电机速度Real

M2电机速度REAL托盘宽RealM4电机速度

M5电机状态BOOL托盘高Real

货物长Real

货物宽Real

货物高Real

通信具体参数项目三定长切料系统的设计@常州科教城管理委员会()《PLC与工业网络技术》98CONTENTS任务一定长切料系统网络架构分析与设计项目三定长切料系统的设计项目引入0

1项目描述02项目目标03项目分析04任务二定长切料系统触摸屏设计与PLC控制运行任务三定长切料系统远程云端控制与调试任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施任务描述任务分析知识链接任务实施项目引入推进新型工业化,加快建设制造强国,数字中国。本项目选用全国职业院校技能大赛——高职组现代电气控制系统安装与调试国赛设备YL-158GA,采用昆态最新软件、西门子S7-1500PLC、物联网触摸屏和阿里云技术,实现定长切料系统的设计与仿真运行,并能进行远程传输调试,提供西门子PLC开放式以太网的解决方案。99项目描述企业客户需要为定长切料系统设计触摸屏仿真界面,并能通过PLC与触摸屏的通讯控制定长切料系统,为实现高质量发展,企业要求能够实现远程云端控制与调试,节省时间、人力成本。项目运用PLC控制技术、变频技术、伺服技术等实现对多台电机的控制,完成相应设计任务;借助传感器技术检测物料是否符合要求,实现物料分拣功能;运用工业以太网通信技术实现异地用手机、上位机监控现场设备运行状况,达到“网上监看”的效果,节省时间、人力成本。100本项目采用昆态最新软件、西门子S7-1500PLC、物联网触摸屏和阿里云技术,实现定长切料系统的设计与仿真运行。项目目标掌握西门子PLC以太网通信原理、通信方法和通信协议掌握西门子PLC开放式以太网通信指令及通信参数设置方法掌握西门子PLC之间开放式以太网通信的构建方法和调试方法能完成触摸屏、PLC、交换机等工业以太网硬件选型、接线及通讯配置能设计满足项目要求的触摸屏界面,并配置触摸屏与PLC之间的通讯能设计满足项目要求的PLC程序,并配置PLC与PLC之间的开放式以太网通讯。良好的安全、质量、时间意识培养精益求精,增强工匠精神提升审美素养、强国有我的责任感知识目标能力目标素质目标项目分析102定长切料系统结构图

该系统采用支持开放式以太网通信模式的西门子S7-1500PLC、S7-1200PLC作为控制器,使用MCGSPro软件、云端服务器与昆仑通态TCP1021Ni触摸屏,运用伺服电机、三相异步电机、双速电机、传感器等实现定长切料系统的推料、切料和分拣功能。支持以太网通信方式的昆仑通态TCP1021Ni物联网触摸屏实现操作以及远程监控功能。项目分析103

本项目分3个任务实施驱动:

任务1定长切料系统网络架构分析与设计;

任务2定长切料系统触摸屏设计与PLC控制运行;

任务3定长切料系统远程云端控制与调试。

该系统采用西门子S7-1500作为控制器,触摸屏和PLC采用以太网模式进行通信,定长切料机的结构及组成如图所示,包括底座、工作滑台、工料、切断气缸、进料滚轮、滑台电动机、编码器、切断压板、压紧气缸、锯片、次品分拣汽缸、次品推板和正品传送带、工料检测传感器等。定长切料系统结构图TASKONE定长切料系统网络架构分析与设计任务描述|任务分析|知识链接|任务实施

根据定长切料系统的控制要求,设计工业以太网网络解决方案并进行配置。网络中包括PLC、触摸屏和交换机,采用工业以太网。PLC与PLC之间通过开放式以太网通信指令进行通信。任务描述105

1.定长切料系统网络方案规划

根据定长切料系统的控制要求,分析出系统主要的联网设备包括触摸屏和PLC,通过工业以太网5口交换机和网线组成工业以太网网络。定长切料系统网络架构如图所示。任务分析106定长切料系统工业以太网网络拓扑图

2.定长切料系统元器件的选型根据定长切料系统的控制要求,进行该系统的元器件选型。具体选型如表所示。任务分析107序号名称型号数量单位备注1S7-1500安装导轨240mm1条使用一半2西门子1500PLC6ES7512-1CK01-0AB01块CPU1512C-1PN3存储卡6ES7954-8LC03-0AA01张4M4西门子数字输入模组6ES7521-1BH00-0AB01块DI16xDC24VHF5前连接器6ES7592-1BM00-0XB03条40针6西门子数字量输出6ES7522-5FF00-0AB02块DQ8x230VAC/2AST7西门子电源6EP1332-4BA001块120/230VAC,24VDC,3A8西门子数字输入/输出模组6ES7223-1PL32-0XB02块16DI,24VDC/16DO,继电器9西门子模拟输出模组6ES7234-4HE32-0XB01块4输入/2输出10西门子1200PLC6ES7212-1BE40-0XB01块CPU1212C(8DI24VDC;6DO继电器;2AI),PS230VAC11西门子1200PLC6ES7212-1AE40-0XB01块CPU1212C(8DI24VDC;6DO24VDC;2AI),PS24VDC12通讯线缆3米五类标准跳线5条

13交换机5口1套

14西门子变频器G120C-PN1台含BOP-2操作面板定长切料系统元器件选型表任务实施1081.硬件的选型与连接西门子PLC

根据项目控制要求PLC选择西门子S7-1500型,型号为6ES7512-1CK01-0AB0,S7-1200型,型号分别为6ES7212-1AE40-0XB0和6ES7212-1BE40-0XB0,触摸屏选择昆仑通态TCP1021Ni物联网触摸屏。用工业以太网连接主要的控制元件,并连接到编程电脑上。任务实施1092.网络的软件配置

打开博图编程软件,分别添加一台S7-1500PLC和两台S7-1200PLC,添加西门子数字输入/输出模组,西门子数字输入模组,西门子数字输出模组,西门子模拟输出模组,西门子电源,如图所示。任务实施1102.网络的软件配置分别设置三台PLC的地址为“”、“”、“”。点击西门子数字输入模组,其输入地址为I2.0~I2.7;点击西门子数字输出模组,其输出地址为Q2.0~Q2.7;点击西门子模拟输出模组,其输出地址为Q2.0~Q2.7;点击西门子数字输入/输出模组,其输入地址为I2.0~I2.7,其输出地址为Q2.0~Q2.7。如图所示。TASKTWO定长切料系统触摸屏设计与PLC控制运行任务描述|任务分析|知识链接|任务实施

触摸屏界面满足基本控制要求外,还可增加企业logo、品牌文化、二维码操作说明书及用户界面转换按钮,方便操作员设定、读写变频器参数和查阅电气图等资料,提供方便、及时、准确的现场设备远程维护服务,提高系统的性价比,奠定设备数字化的竞争优势。本项目触摸屏设计构成如图所示。任务描述112触摸屏设计构成

本系统采用触摸屏实时监控定长切料控制系统,采用多类别传感器降低切割误差。定长切料仿真系统实现了物料质量检测,实时监控记录运行情况。根据控制要求,电气系统控制框图如图所示。任务分析113电气原理图

触摸屏界面设计原则如表所示,首先内容要全面,满足客户要求,布局合理,方便操作,另外对一些功能正常和异常、报警模块等颜色要醒目等等。任务分析114触摸屏设计原则类别设计内容设计方案布局功能模块布局对同一功能的模块进行分块归类界面整体色彩

色彩界面整体布局灰黑色、暗色参数显示标识颜色白色,与暗色界面形成高对比度功能正常标识颜色绿色、红色,与暗色界面形成高对比度功能异常标识颜色红色、黄色,与正常标识色形成高对比度报警模块标识颜色红色、黄色,与正常标识色形成高对比度内容通用数据内容和格式应再各子系统界面保持一致设备标识设备名+设备编号设备数据根据数据类型合理选择显示精度报警内容故障内容、时间等任务实施1151实时数据库组态新建工程“定长切料控制系统”,在实时数据库中建立变量,如表所示。名称类型对象初值数据说明选择调试按钮开关型0选择调试模式进料电动机开关型0进料电动机运行滑台电动机开关型0滑台电动机运行锯片电动机开关型0锯片电动机运行传送带电动机开关型0传送带电动机运行工料一开关型0选择工料一工料二开关型0选择工料二压紧气缸开关型0压紧气缸运行压紧气缸-缩回到位开关型0压紧气缸-缩回到位压紧气缸-伸出到位开关型0压紧气缸-伸出到位切断气缸开关型0切断气缸运行切断气缸-缩回到位开关型0切断气缸-缩回到位切断气缸-伸出到位开关型0切断气缸-伸出到位次品推板气缸开关型0次品推板气缸运行次品推板气缸-缩回到位开关型0次品推板气缸-缩回到位次品推板气缸-伸出到位开关型0次品推板气缸-伸出到位滑台当前位置数值型0滑台当前位置切料长度数值型0切料长度任务实施1162用户窗口组态欢迎窗口界面、调试窗口界面、用户窗口界面如图所示。切割分拣模式界面中左侧上方为物料选择,控制实体设备物料的选择;左侧下方是当前设置的数据大小显示区;右侧为实体设备状态显示区,包括系统控制、系统状态监控及参数显示。欢迎界面图调试窗口界面图运行窗口界面图任务实施3运行策略(1)系统初始化状态

滑台电动机M2、切断压板8、分拣推板12均位于初始位置,锯片10在原位。如图所示。系统初始化状态任务实施3运行策略滑台电动机M2、切断压板8、分拣推板12均位于初始位置位于初始位置,锯片10在原位。如图所示。系统初始化状态任务实施3运行策略(2)定长切断分拣工作流程①触摸屏设定完成后,系统位于初始化状态,按下启动按钮SB1,进料电机M1启动,工件连续挤出;②当工料检测传感器SA1检测到有物料时,t1开始计时;③当t1=L/v时,即工料已达到切料长度,滑台电动机M2立即启动,带动滑台向右跟随工料同步运行,同时压紧气缸开始伸出将工料压紧,锯片电动机M3带动锯片开始低速旋转(压紧气缸与锯片均固定在滑台上);④当工料压紧后,锯片电动机开始高速旋转,并且锯片气缸伸出开始切料;工料被切断后,夹紧气缸缩回,锯片气缸开始缩回,同时判断同步误差(误差由触摸屏给定),若误差值小于5,则说明所切的工料长度符合要求,则启动正品传送带电机,5s后将正品工料运出,否则则说明所切料不符合要求,则启动次品分拣气缸将次品推出侧面(气缸的推出和缩回各需要2s);⑤当夹紧气缸和锯片气缸缩回到位后,锯片电动机停止,滑台电动机带动滑台快速(10mm/s)向左回到原点SQ1,同时编码器复位。至此一次切料完成。等待工料再次达到切料长度,滑台再次同步向右运行完成下一次切料、分拣等。⑥直到工料检测传感器检测不到物料,整个切料机系统停止。如图所示。任务实施3运行策略定长切断分拣工作流程任务实施4调试运行(1)组态画面仿真调试定长切料系统设备具备两种工作模式,模式一:调试模式;模式二:切料模式。设备上电后触摸屏显示欢迎界面,点击界面任一位置,触摸屏即进入调试界面,设备开始进入调试模式。如图所示。脚本程序流程图任务实施4调试运行下载配置对话框系统模拟运行界面任务实施4调试运行(2)开放式以太网通信仿真调试

根据任务控制要求,本任务中设备PLC_1选择CPU1512C-1,型号6ES7512-1CK01-0AB0,设备PLC_2和PLC_3选择CPU1212C,型号分别为6ES7212-1BE40-0XB0、6ES7212-1AE40-0XB0。三台S7系列PLC通过网线连接PROFINET通信接口。如图所示。硬件配置及连接任务实施4调试运行

(3)三台S7系列PLC开放式以太网硬件组态和网络组态

用鼠标双击桌面上的图标,打开博图编程软件,在Portal视图中选择“创建新项目”,输入项目名称“开放式以太网通信”,选择项目保存路径,然后单击“创建”按钮完成工程项目创建。建立以太网连接PLC_1硬件组态任务实施4调试运行(4)三台S7系列PLC开放式以太网通信程序仿真调试①在OB1中调用TSEND_C指令和TRCV_C指令分别在PLC_1、PLC_2、PLC_3Main[OB1]调用开放式以太网通信指令。双击打开“Main[OB1]”编辑窗口,在右侧“通信”指令文件夹中,打开“开放式通信”文件夹,用鼠标双击或拖动TSEND_C、TRCV_C指令至某个程序段中,自动生成名称为TSEND_C_DB和TRCV_C_DB的背景数据块。TSEND_C指令和TRCV_C指令任务实施4调试运行(4)三台S7系列PLC开放式以太网通信程序仿真调试①在OB1中调用TSEND_C指令和TRCV_C指令分别在PLC_1、PLC_2、PLC_3Main[OB1]调用开放式以太网通信指令。双击打开“Main[OB1]”编辑窗口,在右侧“通信”指令文件夹中,打开“开放式通信”文件夹,用鼠标双击或拖动TSEND_C、TRCV_C指令至某个程序段中,自动生成名称为TSEND_C_DB和TRCV_C_DB的背景数据块。TSEND_C指令及参数指令参数描述数据类型

EN使能BOOLREQ当上升沿时,向远程机发送数据的启动BOOLCONT1表示连接,0表示断开连接BOOLLEN发送数据的最大长度,用字节表示UDINTCONNECT连接数据DBANYDATA指向发送区的指针,包含要发送数据的地址和长度ANYADDR可选参数(隐藏),指向接收方地址的指针ANYCOM_RST可选参数(隐藏),重置连接:0表示无关,1表示重置现有连接BOOLDONE0表示任务没有开始或正在运行;1表示任务没有错误地执行BOOLBUSY0表示任务已经完成;1表示任务没有完成或一个新任务没有触发BOOLERROR0表示没有错误;1表示处理过程中有错误BOOLSTATUS状态信息WORD任务实施4调试运行(4)三台S7系列PLC开放式以太网通信程序仿真调试①在OB1中调用TSEND_C指令和TRCV_C指令分别在PLC_1、PLC_2、PLC_3Main[OB1]调用开放式以太网通信指令。双击打开“Main[OB1]”编辑窗口,在右侧“通信”指令文件夹中,打开“开放式通信”文件夹,用鼠标双击或拖动TSEND_C、TRCV_C指令至某个程序段中,自动生成名称为TSEND_C_DB和TRCV_C_DB的背景数据块。TRCV_C指令及参数指令参数描述数据类型

EN使能BOOLEN_R为1时为接收数据做准备BOOLCONT1表示连接,0表示断开连接BOOLLEN要接收数据的最大长度,用字节表示。如果在DATA参数

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 陕西中医药大学《Oacle数据库》2023-2024学年第一学期期末试卷

- 陕西工商职业学院《古代文论》2023-2024学年第一学期期末试卷

- 陕西机电职业技术学院《英语电影赏析实践》2023-2024学年第一学期期末试卷

- 陕西省2024-2025学年高三下学期教学质量监测(三模)英语试题含解析

- 陕西省商洛市2025届小学六年级数学毕业检测指导卷含解析

- 铝用炭素生产基础知识

- 陕西省榆林市高新区2025年数学三下期末检测试题含解析

- 陕西省汉中市陕飞一小2025年数学三下期末综合测试试题含解析

- 健康教育冠脉支架术后心脏康复和二级预防

- 陕西省西安市交大附中2024-2025学年高三下学期第一次诊断(期末)考试物理试题含解析

- 多发软组织损伤疾患临床路径

- T∕CIS 71001-2021 化工安全仪表系统安全要求规格书编制导则

- 福利院装修改造工程施工组织设计(225页)

- 凝灰岩的简介及应用

- 华师大版九年级下册数学全册教案

- 预制梁质量控制要点及注意事项手册

- 中国电信SMGP协议V

- 【真题】2018年陕西省中考英语试题及答案

- 苏教版五下数学小数报全套高清晰含答案

- 新版三体系内审检查表全套2015版

- 合伙办厂协议书

评论

0/150

提交评论