版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

T/CWAN0004—2018

焊接防飞溅剂检验方法

1范围

本标准规定了焊接防飞溅剂的检验方法。本标准规定了焊接防飞溅剂的检验方法。

本标准适用于碳钢焊接用防飞溅剂的检验,其他金属材料焊接用防飞溅剂可参照此标准进行检验。本标准适用于碳钢焊接用防飞溅剂的检验,其他金属材料焊接用防飞溅剂可参照此标准进行检验。

本标准适用于实心焊丝气体保护焊,其他焊接方法可参照此标准进行检验。本标准适用于实心焊丝气体保护焊,其他焊接方法可参照此标准进行检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB190危险货物包装标志危险货物包装标志190GB

GB18581室内装饰装修材料溶剂型木器涂料中有害物质限量溶剂型木器涂料中有害物质限量室内装饰装修材料18581GB

GB50661钢结构焊接规范钢结构焊接规范50661GB

GB/T616化学试剂沸点测定通用方法化学试剂沸点测定通用方法616GB/T

GB/T3323金属熔化焊焊接接头射线照相金属熔化焊焊接接头射线照相3323GB/T

GB/T3965熔敷金属中3965GB/T扩散氢3965—2012,I测定方法(GB/TSO3690:2000,MOD)

GB/T8110气体保护焊用碳钢、8110GB/T低合金钢焊丝

GB/T9GB/T7化学试剂24PH值测定通则(9GB/T724—2007,ISO6353-1:1982,NEQ)

GB/TGB/T23985色漆和清漆挥发性有机化合物(VOC)含量的测定差值法(GB/T23985—2009,ISO

11890-1:2007,IDT)

GB/T2399323993GB/T水性涂料中甲醛含量的测定乙酰丙酮分光光度法

GB/T25GB/T77焊接材料的检验4.1第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验

(GB/T25(GB/T774.1—2010,ISO15792-1:2000,MOD)

GB/T25GB/T77焊接材料焊接工6艺性能评定方法

GB/T26955金属材料焊26955GB/T缝破坏焊性试验缝宏观和微观26955—2011,I检验(GB/TSO17639:2003

(E),MOD)

3术语和定义

本标准采用下列术语,其定义如下。

3.1焊接防飞溅剂Weldinganti-splasagenth

喷涂在金属工件表面,防止焊接过程中金属工件被焊接飞溅粘附的一种化学液体。

3.2挥发性有机化合物Volatileorganiccompound(VOC)

在101.3kPa标准压力下,任何初沸点低于或等于250℃的有机化合物。

3.33.3防飞溅时效tTheimelinessofweldinganti-splash

在焊接试板上预喷涂防飞溅剂,其有效防飞溅的作用时间[h]。

3.4飞溅残余率Spatterresidualrate

飞溅残余的量与熔化的填充金属的比值[%]。

3.5防飞溅剂的耐温等级leresistanceHeatantiweldingofvel-agentsplash

防飞溅剂具有一定防飞溅能力的极限温度。

44检验方法

4.1防飞溅剂有害化学成分

1

T/CWAN0004—2018

检测防飞溅剂中对人身健康造成伤害及影响焊接质量的化学成分含量,如重金属Cd、Cr、Hg、Pb,

非金属液态溴Br、挥发性有机化合物VOC、苯、甲苯、乙苯及游离TDI等,依据GB18581、GB/T23985

以及GB/T23993进行检验。

4.24.2防飞溅剂PH值

PH值过高或过低都会引起金属材料的腐蚀,检验防飞溅剂PH值是否处于中性,保证防飞溅剂对焊

接结构没有腐蚀,依据9GB/T724进行检验。

4.34.3防飞溅剂沸点

防飞溅剂沸点不宜过低,否则焊接热源在移动过程中,会对周围金属进行加热,而这个加热过程会

使沸点低的防飞溅剂挥发从而失去防护效果,依据GB/T616进行检验。

4.4熔敷金属力学性能

4.4.14.4.1熔敷金属力学性能试验采用直径为1.2mm的ER50-6焊丝,焊接规范应符合表1规定。

4.4.24.4.2熔敷金属力学性能试验用母材应为Q235B或Q345B。若采用其他母材,应采用试验焊丝在坡

口面和垫板面焊接隔离层,隔离层的厚度加工后不小于3mm。在确保熔敷金属不受母材影响的情况下,

也可采用其他方法。

4.4.34.4.3试板尺寸和取样位置应符合GB/T25774.1规定,采用试件类型2.6。试板表面应光滑、无锈蚀、

氧化皮等,也不应有其他不利于焊接操作或对熔敷金属有不良影响的杂质。

4.4.44.4.4按照焊接防飞溅剂说明书要求喷涂防飞溅剂在焊接飞溅可以到达的区域,静止5分钟后进行定位

焊,启焊时试板温度应保持在室温。在焊接过程中保持135℃~165℃的道间温度,试板温度超过时,

应在静态大气中冷却。

4.4.54.4.5试板焊前应予以反变形或拘束,以防止角变形。试件焊后不允许矫正,角变形超过5°的试件应

予报废。

4.4.6焊接过程中不允许中断,如果中断焊接,该试板予以作废。

4.4.7熔敷金属拉伸试样加工一个,尺寸及取样位置25按GB/T774.1规定,熔敷金属拉伸试样不进行

去氢处理。熔敷金属拉伸试验依据2652进行。GB/T

4.4.8熔敷金属冲击试样加工五个,尺寸及取样位置25按GB/T774.1规定,冲击试验温度选取-30℃。

其中至少应有一个试样测量V型缺口的形状尺寸,测量应在至少放大50倍的投影仪或金相显微镜上进行。

熔敷金属V型缺口冲击试验应依据2650进行。GB/T在计算五个冲击吸收功的平均值时,应去掉一个最大

值和一个最小值。余下的三个值中要有两个大于27J,另一个不得小于20J,三个值的平均值应不小于27J。

4.54.5焊缝射线探伤

4.5.14.5.1焊缝射线探伤试验应在试件上截取拉伸试样和冲击试样之前进行,射线探伤前应去掉垫板。

4.5.24.5.2焊缝射线探伤3323进行,试验按GB/T也可由供需双方协商确认的其他方法进行。

4.5.34.5.3在评定焊缝探伤检测结果时,试件两端25mm应不予考虑。

4.64.6焊缝金属金相

焊缝金属宏观及微观金相依据26955规定进行检验,结GB/T果中应包含侵蚀剂名称、取样位置、照

片及放大倍数、检验面缺陷的描述。

4.74.7焊接飞溅残余率

4.7.1试验选用尺寸为300mm×200mm×20mm的Q235B或Q345B钢板以及直径为1.2mm的ER50-6

2

T/CWAN0004—2018

焊丝。在钢板上均匀喷涂防飞溅剂30min后堆焊一道焊缝,焊接工艺参数按照表1进行,焊道长度控

制在200mm左右,分别在三块试板宽度中间位置施焊。

4.7.24.7.2焊前称量焊丝重量。焊接结束后,待试板冷却到室温,用钢刷轻拭试板清理粘附在试板的飞溅物;

用铁锤或其他工具清理并收集用钢刷轻拭后仍残留在试板上的飞溅物;分别称量焊后焊丝重量以及残余

在试板的飞溅物重量,称量精确至0.0001g。按公式(1)进行计算,最终三组数据的平均值即为飞溅

残余率。

M

P=×100%(1)

M1-M2

式中:

PP—飞溅残余率,%;

M—残余飞溅质量,g;

M1—焊前焊丝质量,g;

M2—焊后焊丝质量,g。

表1推荐焊接规范

电极端与

焊丝直径保护气体流量电弧电压焊接电流电流类型焊接速度

工件距离

型号mm气体L/minVA与极性mm/s

mm

ER50-61.2CO22027~32260~290直流反接19±35.5±1.0

4.84.8焊接发尘量

4.8.14.8.1焊接发尘量试验采用抽气捕集法进行。试验装置为一个直径约为500mm,高约600mm,体积约

为0.12m3的半封闭容器,其示意图见图1。

4.8.24.8.2试验选用试板尺寸为300mm×200mm×20mm的Q235B或Q345B钢板。试验选用直径为1.2mm的

ER50-6焊丝,在钢板上均匀喷涂防飞溅剂30min后进行焊接,焊接规范应符合表1规定,每组试验焊接

三道,每道长200mm左右,两个焊道间距10mm以上,试验前称量焊丝质量,精确至0.1g。将三张慢速

定量滤纸及装有约5g脱脂棉的纸袋同时放入干燥皿中干燥2h以上,然后分别迅速用1/10000分析天平称

量质量。试验前擦净测尘装置的筒体和大小锥体的内壁,然后用吹风机吹干。

4.8.34.8.3将试板及焊枪放在筒体内,然后将一张滤纸放在小锥体开口处的铜网下面并紧固大小锥体。接通

冷却水,开动真空泵,打开二通活塞,抽气量调节到5m3/h,观察U型水压计的水压差是否正常,筒体

内应为负压,然后进行施焊。焊接过程中,焊枪应尽量不摆动。停焊后继续抽气5min,关闭二通活塞,

打开小锥体取下集尘滤纸折叠后单独放在小纸袋中保存。用称过质量的少量脱脂棉擦净小锥体内壁的

尘,将带尘的棉花放回原处。

4.8.4重复上述操作,焊完三道后打开小锥体帽,用剩余的脱脂棉擦净筒体和大小锥体内壁上的尘,将

带尘的棉花放回原处。为了避免混入飞溅颗粒,筒体下部180mm处以下不擦。

4.8.54.8.5将带尘脱脂棉及滤纸一同放入干燥皿中,干燥时间与称量原始质量前的干燥时间相同,然后进行

第二次称重,并称量焊后焊丝的重量。按公式(2)计算焊接发尘量,最终两组数据的平均值即为焊接

发尘量。

3

T/CWAN0004—2018

Δg1+Δg2

F=×1000

Δg3(2)

式中:

F—焊接发尘量,g/kg;

Δg1—三张滤纸集尘前后质量差,g;

Δg2—棉花集尘前后质量差,g;

Δg3—焊丝焊接前后质量差,g。

1-冷却水,2-试板,3-U型水压计,4-观察孔,5-筒体,6-大锥体,7-滤纸和铜网,

8-小锥体,9-胶管,10-流量计,11-二通活塞,12-真空泵

图1焊接发尘量收集装置

4.9熔敷金属扩散氢含量

熔敷金属扩散氢含量应依据3965中GB/T热导法进行测试。试验采用直径为1.2mm的ER50-6焊丝,

焊接规范应符合表1规定。防飞溅剂喷涂在焊接试块表面10min后进行焊接操作。

4.10防飞溅剂时效性

分别间隔4h、8h、16h、24h(其他时间间隔可由供需双方协商确定)对四块试板进行喷涂防飞

溅剂,按照4.7进行飞溅残余率测试,对比四个时间间隔的飞溅残余率,从而定义在某飞溅残余率范围

内(由供需双方协商确定)的时间间隔即为防飞溅剂时效性,最终结果须同时体现喷涂时间与飞溅残余

率值。

4.114.11防飞溅剂耐温等级

4.11.1按照标准4.7项(焊接飞溅残余率)的要求制备试件,按照防飞溅剂的使用要求喷涂在待测试

的试件表面上,喷涂防飞溅剂30min后,将试件放置在加热炉中,也可采用其他加热方式,保证试件

均匀受热即可。试件放入炉中时,炉温为室温,以不大于200℃/h的速度加热到规定温度,保温1h

后,从炉中取出,在静态大气中冷却至室温。

4.11.24.11.2规定温度即为对防飞溅剂耐温等级预设的温度,对防飞溅剂产品的耐温等级进行预设(如:

100℃、200℃、300℃、400℃、500℃…等,由供需双方协商确定)。根据耐温等级指标加热试件

4

T/CWAN0004—2018

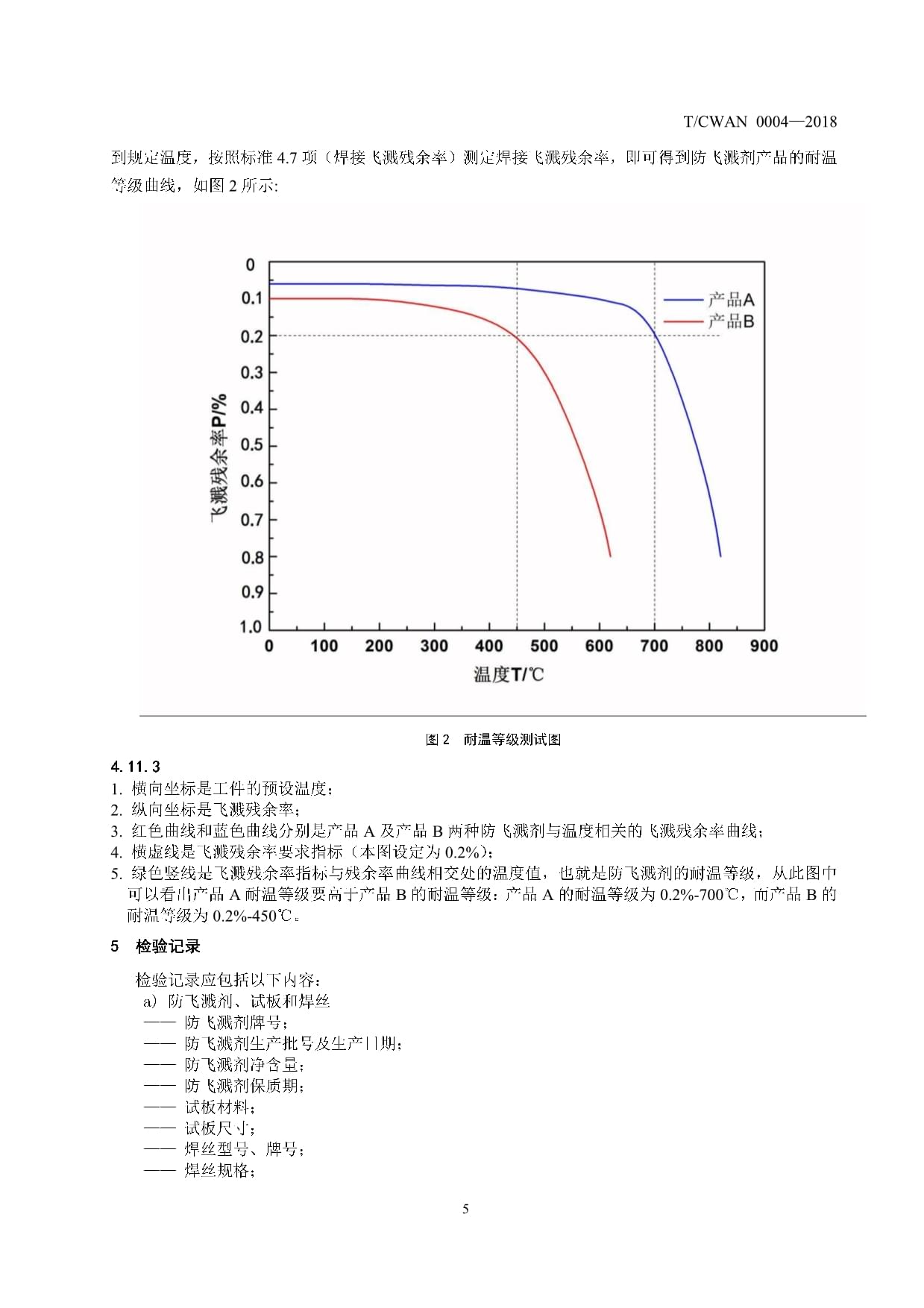

到规定温度,按照标准4.7项(焊接飞溅残余率)测定焊接飞溅残余率,即可得到防飞溅剂产品的耐温

等级曲线,如图2所示:

图2耐温等级测试图

4.11.34.11.3

1.横向坐标是工件的预设温度;

2.纵向坐标是飞溅残余率;

3.红色曲线和蓝色曲线分别是产品A及产品B两种防飞溅剂与温度相关的飞溅残余率曲线;

4.横虚线是飞溅残余率要求指标(本图设定为0.2%);

5.绿色竖线是飞溅残余率指标与残余率曲线相交处的温度值,也就是防飞溅剂的耐温等级,从此图中

可以看出产品A耐温等级要高于产品B的耐温等级:产品A的耐温等级为0.2%-700℃,而产品B的

耐温等级为0.2%-450℃。

55检验记录

检验记录应包括以下内容:

a)防飞溅剂、试板和焊丝

——防飞溅剂——牌号;

——防飞溅剂——生产批号及生产日期;

——防飞溅剂——净含量;

——防飞溅剂保质期——;

——试——板材料;

——试——板尺寸;

——焊丝型——号、牌号;

——焊丝规——格;

5

T/CWAN0004—2018

b)采用的焊接条件

——焊接方法——;

——焊接——电源;

————电流类型和极性;

——焊接——电流、焊接电压、焊接速度;

————电极端与工件距离;

——保护气——类型和流量;

——焊接道——间温度及焊接层数道数;

c)与本标准规定不一致的情况

d)检验结果

————原始数据;

——测试结——果;

66包装、标志、运输和贮存

6.16.1包装

防飞溅剂应装入合适的的容器中,容器应不被防飞溅剂腐蚀,容器应方便防飞溅剂喷涂在焊接工件上,

并保证其在正常搬运过程中不致损坏。

6.26.2标志

每个包装容器上应包含如下标志:产品名称、牌号、批号、净含量、生产日期及有效期、产品标准号、

生产单位信息;如存在易燃易爆情况190规定的危险货物包装标,标注GB识。

6.36.3运输

运输途中应避免日晒、泄露;装卸和运输过程中防止猛烈撞击。

6.46.4贮存

产品应贮存在干燥、通风、远离火源、温度保持在35℃以下的库房内。

6

T/CWAN0004—2018

附录A

(资料性附录)(资料性附录)

检验报告示例

依据0004T/CWAN进行防飞溅剂性能试验。

报告编号:报告编号:

生产单位:生产单位:

生产日期:保质期:生产批号:净重:净重:生产批号:保质期:生产日期:

A.1防飞溅剂有害化学成分防飞溅剂有害化学成分A.1(质量分数/%)

CrCrCdHgPbVOC苯甲苯乙苯游离TDI

A.2PHA.2值及沸点

PH值/℃沸点

A.3熔敷金属力学性能熔敷金属力学性能A.3

抗拉强度屈服强度断后伸长率冲击吸收能量

Rm/MPaRp0.2/MPaA/%KV2(-30℃)/J

A.4射线探伤射线探伤A.4

透视部位透视部位缺陷性质及大小说明评定等级执行标准

A.5焊缝金属金相焊缝金属金相A.5

宏观侵蚀剂宏观侵蚀剂微观侵蚀剂

位置位置位置

放大倍数放大倍数放大倍数

试面的描述试面的描述试面的描述

7

T/CWAN0004—2018

A.6焊接飞溅残余率焊接飞溅残余率A.6

M/gM1/gM2/gP/%

第一组第一组

第二组第二组

第三组第三组

平均值平均值—

A.7焊接发尘量测试焊接发尘量测试A.7

Δg1/gΔg2/gΔg3/gF/g/kg

第一组第一组

第二组第二组

平均值平均值—

A.8熔敷金属扩散氢含量熔敷金属扩散氢含量A.8

测定方法测定方法℃下收集扩散氢h

序号序号1234平均值

扩散氢含量扩散氢含量

(mL/100g)(mL/100g)

A.9防飞溅剂时效性防飞溅剂时效性A.9

飞溅残余率/%飞溅残余率/%时效/h

A.10防飞溅剂的耐温等级防飞溅剂的耐温等级A.10

飞溅残余率/%飞溅残余率/%耐温等级

A.11焊接工艺规范焊接工艺规范A.11

电极端与

焊丝焊丝直径保护气体流量电弧电压焊接电流电流类型焊接速度

工件距离

型号型号mm气体L/minVA与极性mm/s

mm

8

ICS25.160.20

J33

团体标准

T/CWAN0004—2018

Vcbh

焊接防飞溅剂检验方法

Testmethodsforweldinganti-splashagent

2018-05-05发布2018-06-01实施

中国焊接协会发布

T/CWAN0004—2018

焊接防飞溅剂检验方法

1范围

本标准规定了焊接防飞溅剂的检验方法。本标准规定了焊接防飞溅剂的检验方法。

本标准适用于碳钢焊接用防飞溅剂的检验,其他金属材料焊接用防飞溅剂可参照此标准进行检验。本标准适用于碳钢焊接用防飞溅剂的检验,其他金属材料焊接用防飞溅剂可参照此标准进行检验。

本标准适用于实心焊丝气体保护焊,其他焊接方法可参照此标准进行检验。本标准适用于实心焊丝气体保护焊,其他焊接方法可参照此标准进行检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB190危险货物包装标志危险货物包装标志190GB

GB18581室内装饰装修材料溶剂型木器涂料中有害物质限量溶剂型木器涂料中有害物质限量室内装饰装修材料18581GB

GB50661钢结构焊接规范钢结构焊接规范50661GB

GB/T616化学试剂沸点测定通用方法化学试剂沸点测定通用方法616GB/T

GB/T3323金属熔化焊焊接接头射线照相金属熔化焊焊接接头射线照相3323GB/T

GB/T3965熔敷金属中3965GB/T扩散氢3965—2012,I测定方法(GB/TSO3690:2000,MOD)

GB/T8110气体保护焊用碳钢、8110GB/T低合金钢焊丝

GB/T9GB/T7化学试剂24PH值测定通则(9GB/T724—2007,ISO6353-1:1982,NEQ)

GB/TGB/T23985色漆和清漆挥发性有机化合物(VOC)含量的测定差值法(GB/T23985—2009,ISO

11890-1:2007,IDT)

GB/T2399323993GB/T水性涂料中甲醛含量的测定乙酰丙酮分光光度法

GB/T25GB/T77焊接材料的检验4.1第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验

(GB/T25(GB/T774.1—2010,ISO15792-1:2000,MOD)

GB/T25GB/T77焊接材料焊接工6艺性能评定方法

GB/T26955金属材料焊26955GB/T缝破坏焊性试验缝宏观和微观26955—2011,I检验(GB/TSO17639:2003

(E),MOD)

3术语和定义

本标准采用下列术语,其定义如下。

3.1焊接防飞溅剂Weldinganti-splasagenth

喷涂在金属工件表面,防止焊接过程中金属工件被焊接飞溅粘附的一种化学液体。

3.2挥发性有机化合物Volatileorganiccompound(VOC)

在101.3kPa标准压力下,任何初沸点低于或等于250℃的有机化合物。

3.33.3防飞溅时效tTheimelinessofweldinganti-splash

在焊接试板上预喷涂防飞溅剂,其有效防飞溅的作用时间[h]。

3.4飞溅残余率Spatterresidualrate

飞溅残余的量与熔化的填充金属的比值[%]。

3.5防飞溅剂的耐温等级leresistanceHeatantiweldingofvel-agentsplash

防飞溅剂具有一定防飞溅能力的极限温度。

44检验方法

4.1防飞溅剂有害化学成分

1

T/CWAN0004—2018

检测防飞溅剂中对人身健康造成伤害及影响焊接质量的化学成分含量,如重金属Cd、Cr、Hg、Pb,

非金属液态溴Br、挥发性有机化合物VOC、苯、甲苯、乙苯及游离TDI等,依据GB18581、GB/T23985

以及GB/T23993进行检验。

4.24.2防飞溅剂PH值

PH值过高或过低都会引起金属材料的腐蚀,检验防飞溅剂PH值是否处于中性,保证防飞溅剂对焊

接结构没有腐蚀,依据9GB/T724进行检验。

4.34.3防飞溅剂沸点

防飞溅剂沸点不宜过低,否则焊接热源在移动过程中,会对周围金属进行加热,而这个加热过程会

使沸点低的防飞溅剂挥发从而失去防护效果,依据GB/T616进行检验。

4.4熔敷金属力学性能

4.4.14.4.1熔敷金属力学性能试验采用直径为1.2mm的ER50-6焊丝,焊接规范应符合表1规定。

4.4.24.4.2熔敷金属力学性能试验用母材应为Q235B或Q345B。若采用其他母材,应采用试验焊丝在坡

口面和垫板面焊接隔离层,隔离层的厚度加工后不小于3mm。在确保熔敷金属不受母材影响的情况下,

也可采用其他方法。

4.4.34.4.3试板尺寸和取样位置应符合GB/T25774.1规定,采用试件类型2.6。试板表面应光滑、无锈蚀、

氧化皮等,也不应有其他不利于焊接操作或对熔敷金属有不良影响的杂质。

4.4.44.4.4按照焊接防飞溅剂说明书要求喷涂防飞溅剂在焊接飞溅可以到达的区域,静止5分钟后进行定位

焊,启焊时试板温度应保持在室温。在焊接过程中保持135℃~165℃的道间温度,试板温度超过时,

应在静态大气中冷却。

4.4.54.4.5试板焊前应予以反变形或拘束,以防止角变形。试件焊后不允许矫正,角变形超过5°的试件应

予报废。

4.4.6焊接过程中不允许中断,如果中断焊接,该试板予以作废。

4.4.7熔敷金属拉伸试样加工一个,尺寸及取样位置25按GB/T774.1规定,熔敷金属拉伸试样不进行

去氢处理。熔敷金属拉伸试验依据2652进行。GB/T

4.4.8熔敷金属冲击试样加工五个,尺寸及取样位置25按GB/T774.1规定,冲击试验温度选取-30℃。

其中至少应有一个试样测量V型缺口的形状尺寸,测量应在至少放大50倍的投影仪或金相显微镜上进行。

熔敷金属V型缺口冲击试验应依据2650进行。GB/T在计算五个冲击吸收功的平均值时,应去掉一个最大

值和一个最小值。余下的三个值中要有两个大于27J,另一个不得小于20J,三个值的平均值应不小于27J。

4.54.5焊缝射线探伤

4.5.14.5.1焊缝射线探伤试验应在试件上截取拉伸试样和冲击试样之前进行,射线探伤前应去掉垫板。

4.5.24.5.2焊缝射线探伤3323进行,试验按GB/T也可由供需双方协商确认的其他方法进行。

4.5.34.5.3在评定焊缝探伤检测结果时,试件两端25mm应不予考虑。

4.64.6焊缝金属金相

焊缝金属宏观及微观金相依据26955规定进行检验,结GB/T果中应包含侵蚀剂名称、取样位置、照

片及放大倍数、检验面缺陷的描述。

4.74.7焊接飞溅残余率

4.7.1试验选用尺寸为300mm×200mm×20mm的Q235B或Q345B钢板以及直径为1.2mm的ER50-6

2

T/CWAN0004—2018

焊丝。在钢板上均匀喷涂防飞溅剂30min后堆焊一道焊缝,焊接工艺参数按照表1进行,焊道长度控

制在200mm左右,分别在三块试板宽度中间位置施焊。

4.7.24.7.2焊前称量焊丝重量。焊接结束后,待试板冷却到室温,用钢刷轻拭试板清理粘附在试板的飞溅物;

用铁锤或其他工具清理并收集用钢刷轻拭后仍残留在试板上的飞溅物;分别称量焊后焊丝重量以及残余

在试板的飞溅物重量,称量精确至0.0001g。按公式(1)进行计算,最终三组数据的平均值即为飞溅

残余率。

M

P=×100%(1)

M1-M2

式中:

PP—飞溅残余率,%;

M—残余飞溅质量,g;

M1—焊前焊丝质量,g;

M2—焊后焊丝质量,g。

表1推荐焊接规范

电极端与

焊丝直径保护气体流量电弧电压焊接电流电流类型焊接速度

工件距离

型号mm气体L/minVA与极性mm/s

mm

ER50-61.2CO22027~32260~290直流反接19±35.5±1.0

4.84.8焊接发尘量

4.8.14.8.1焊接发尘量试验采用抽气捕集法进行。试验装置为一个直径约为500mm,高约600mm,体积约

为0.12m3的半封闭容器,其示意图见图1。

4.8.24.8.2试验选用试板尺寸为300mm×200mm×20mm的Q235B或Q345B钢板。试验选用直径为1.2mm的

ER50-6焊丝,在钢板上均匀喷涂防飞溅剂30min后进行焊接,焊接规范应符合表1规定,每组试验焊接

三道,每道长200mm左右,两个焊道间距10mm以上,试验前称量焊丝质量,精确至0.1g。将三张慢速

定量滤纸及装有约5g脱脂棉的纸袋同时放入干燥皿中干燥2h以上,然后分别迅速用1/10000分析天平称

量质量。试验前擦净测尘装置的筒体和大小锥体的内壁,然后用吹风机吹干。

4.8.34.8.3将试板及焊枪放在筒体内,然后将一张滤纸放在小锥体开口处的铜网下面并紧固大小锥体。接通

冷却水,开动真空泵,打开二通活塞,抽气量调节到5m3/h,观察U型水压计的水压差是否正常,筒体

内应为负压,然后进行施焊。焊接过程中,焊枪应尽量不摆动。停焊后继续抽气5min,关闭二通活塞,

打开小锥体取下集尘滤纸折叠后单独放在小纸袋中保存。用称过质量的少量脱脂棉擦净小锥体内壁的

尘,将带尘的棉花放回原处。

4.8.4重复上述操作,焊完三道后打开小锥体帽,用剩余的脱脂棉擦净筒体和大小锥体内壁上的尘,将

带尘的棉花放回原处。为了避免混入飞溅颗粒,筒体下部180mm处以下不擦。

4.8.54.8.5将带尘脱脂棉及滤纸一同放入干燥皿中,干燥时间与称量原始质量前的干燥时间相同,然后进行

第二次称重,并称量焊后焊丝的重量。按公式(2)计算焊接发尘量,最终两组数据的平均值即为焊接

发尘量。

3

T/CWAN0004—2018

Δg1+Δg2

F=×1000

Δg3(2)

式中:

F—焊接发尘量,g/kg;

Δg1—三张滤纸集尘前后质量差,g;

Δg2—棉花集尘前后质量差,g;

Δg3—焊丝焊接前后质量差,g。

1-冷却水,2-试板,3-U型水压计,4-观察孔,5-筒体,6-大锥体,7-滤纸和铜网,

8-小锥体,9-胶管,10-流量计,11-二通活塞,12-真空泵

图1焊接发尘量收集装置

4.9熔敷金属扩散氢含量

熔敷金属扩散氢含量应依据3965中GB/T热导法进行测试。试验采用直径为1.2mm的ER50-6焊丝,

焊接规范应符合表1规定。防飞溅剂喷涂在焊接试块表面10min后进行焊接操作。

4.10防飞溅剂时效性

分别间隔4h、8h、16h、24h(其他时间间隔可由供需双方协商确定)对四块试板进行喷涂防飞

溅剂,按照4.7进行飞溅残余率测试,对比四个时间间隔的飞溅残余率,从而定义在某飞溅残余率范围

内(由供需双方协商确定)的时间间隔即为防飞溅剂时效性,最终结果须同时体现喷涂时间与飞溅残余

率值。

4.114.11防飞溅剂耐温等级

4.11.1按照标准4.7项(焊接飞溅残余率)的要求制备试件,按照防飞溅剂的使用要求喷涂在待测试

的试件表面上,喷涂防飞溅剂30min后,将试件放置在加热炉中,也可采用其他加热方式,保证试件

均匀受热即可。试件放入炉中时,炉温为室温,以不大于200℃/h的速度加热到规定温度,保温1h

后,从炉中取出,在静态大气中冷却至室温。

4.11.24.11.2规定温度即为对防飞溅剂耐温等级预设的温度,对防飞溅剂产品的耐温等级进行预设(如:

100℃、200℃、300℃、400℃、500℃…等,由供需双方协商确定)。根据耐温等级指标加热试件

4

T/CWAN0004—2018

到规定温度,按照标准4.7项(焊接飞溅残余率)测定焊接飞溅残余率,即可得到防飞溅剂产品的耐温

等级曲线,如图2所示:

图2耐温等级测试图

4.11.34.11.3

1.横向坐标是工件的预设温度;

2.纵向坐标是飞溅残余率;

3.红色曲线和蓝色曲线分别是产品A及产品B两种防飞溅剂与温度相关的飞溅残余率曲线;

4.横虚线是飞溅残余率要求指标(本图设定为0.2%);

5.绿色竖线是飞溅残余率指标与残余率曲线相交处的温度值,也就是防飞溅剂的耐温等级,从此图中

可以看出产品A耐温等级要高于产品B的耐温等级:产品A的耐温等级为0.2%-700℃,而产品B的

耐温等级为0.2%-450℃。

55检验记录

检验记录应包括以下内容:

a)防飞溅剂、试板和焊丝

——防飞溅剂——牌号;

——防飞溅剂——生产批号及生产日期;

——防飞溅剂——净含量;

——防飞溅剂保质期——;

—

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 备战营养师资格证考试试题及答案

- 2024年营养师岗位职责试题及答案

- 职业教育历史成就

- 演出经纪人资格证考试题型分析与试题及答案

- 深入分析2025导游证资格考试试题及答案

- 人教PEP版(2024)英语三年级上册Uni3单元专项练

- 演出经纪人资格考试复习计划

- 综合测试营养知识的能力试题及答案

- 营养师考试人物访谈试题及答案

- 院感防控临床人员

- 百融云创风险决策引擎V5产品操作手册

- GB 15979-2024一次性使用卫生用品卫生要求

- 2024年合肥市轨道交通集团有限公司招聘笔试冲刺题(带答案解析)

- CJJT8-2011 城市测量规范

- 故事绘本后羿射日

- 产前筛查标准技术操作规程

- DB32-T 2954-2016液化天然气汽车箱式橇装加注设备安全技术规范

- 2024年广州市高三一模高考物理试卷试题答案(精校打印)

- 国测省测四年级劳动质量检测试卷

- 新生儿早期基本保健

- 音乐产业与行业分析

评论

0/150

提交评论