版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

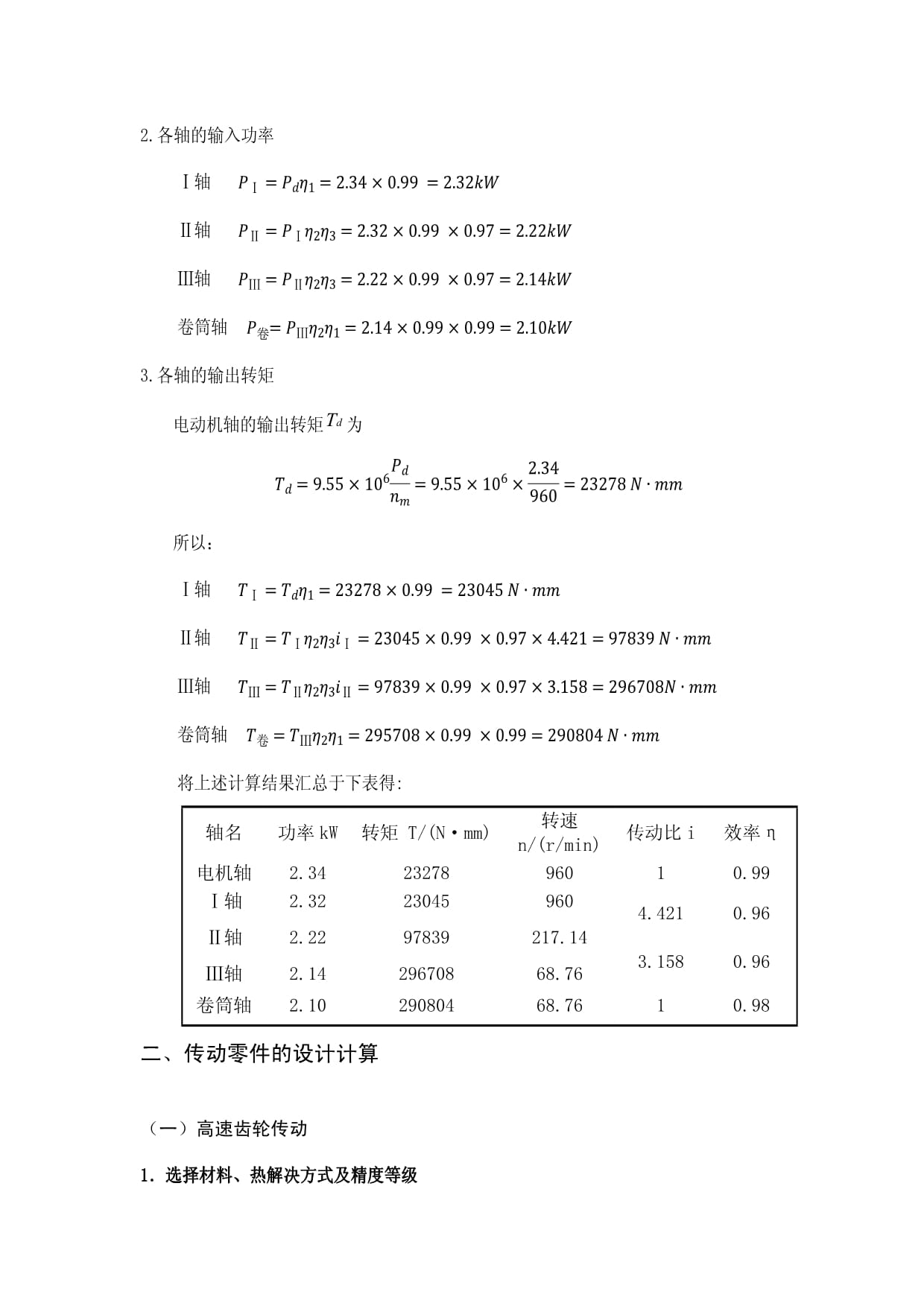

一、传动装置的总体设计 (一)设计题目课程设计题目:带式运送机传送装置1.设计数据及规定:设计的原始数据规定:F=2200N; d=250mm; v=0.9m/s机器年产量:小批量; 机器工作环境:清洁;机器载荷特性:平稳;机器最短工作年限:6年2班。2.传动装置简图:(二)选择电动机1.选择电动机的类型根据参考文献[2],按工作规定和工作条件选用Y系列三相笼型异步电动机。全封闭自扇冷式结构,电压为380V。2.选择电动机的容量工作机的有效功率为:从电动机到工作机传送带间的总效率为:式中:分别为联轴器、轴承、齿轮传动、卷筒的传动效率。联轴器选用弹性联轴器,轴承为角接触球轴承,齿轮为8级精度齿轮,由参考文献[2]表9.1取η1=0.99,=所以电动机所需要的工作功率为:P3.拟定电动机转速按参考文献[2]表9.2推荐的传动比合理范围,二级圆柱齿轮减速器传动比i'zn所以电动机转速的可选范围为:nd符合这一范围的同步转速有750r/min、1000r/min、1500r/min三种。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min的电动机,另需要其中电机工作所需额定功率:。根据电动机类型、容量和转速,由参考文献[2]表15.1以及有关手册选定电动机型号为Y132S-6。其重要性能如下表:电动机型号额定功率/kW满载转速/(r/min)起动转矩额定转矩最大转矩额定转矩Y132S-639602.02.0由参考文献[2]表15.2查得电动机的重要安装尺寸及外形尺寸如下:型号HABCDEF×GDGKY132S13221614070388010×83312----bb1b2hAABBHAL1----2802101353156020018475(三)计算传动装置的总传动比1.总传动比为:i2.分派传动比:i 考虑润滑条件,为使两级大齿轮直径相接近,取,故:ii(四)计算传动装置各轴的运动和动力参数1.各轴的转速Ⅰ轴 nⅡ轴 nⅢ轴 n卷筒轴 n2.各轴的输入功率Ⅰ轴 PⅡ轴 PⅢ轴 P卷筒轴 P3.各轴的输出转矩电动机轴的输出转矩为T所以:Ⅰ轴 TⅡ轴 TⅢ轴 T卷筒轴 T将上述计算结果汇总于下表得:轴名功率kW转矩T/(N·mm)转速n/(r/min)传动比i效率η电机轴2.342327896010.99Ⅰ轴2.32230459604.4210.96Ⅱ轴2.2297839217.143.1580.96Ⅲ轴2.1429670868.76卷筒轴2.1029080468.7610.98二、传动零件的设计计算(一)高速齿轮传动1.选择材料、热解决方式及精度等级考虑到带式运送机为一般机械,故大小齿轮均选用45钢,采用软齿面,小齿轮调质解决,齿面硬度为215~255HBW,平均硬度236HBW;大齿轮正火解决,齿面硬度162~217HBW,平均硬度190HBW。大、小齿轮齿面平均硬度差为46HBW,在30~50HBW范围内。选用8级精度。2.初步计算传动重要尺寸由于是软齿面闭式传动,故按照齿面接触疲劳强度进行。由参考文献[1]式(8.21),即d式中各参数为:小齿轮传递的扭矩T设计时,因v值未知,Kv不能拟定,故可初选载荷系数Kt由参考文献[1]表8.6取齿宽系数∅d由参考文献[1]表8.5查得弹性系数ZE初选螺旋角β=12°,由参考文献[1]图8初选z1=19,则z27)齿数比u=8419由参考文献[1]式(8.1)得端面重合度ε由参考文献[1]式(8.2)得轴面重合度ε由参考文献[1]图8.15查得重合度系数Zε8)由参考文献[1]图8.24查得螺旋角系数Zβ9)许用接触应力由参考文献[1]式(8.26),即[σ由参考文献[1]图8.28e,图8.28a得解除疲劳极限应力σHlim小齿轮1和大齿轮2的应力循环次数分别为NN由参考文献[1]图8.29查得寿命系数ZN1由参考文献[1]表8.7,取安全系数SH[[故取[σ初算小齿轮1的分度圆直径d1d3.拟定传动尺寸1)计算载荷系数。由参考文献[1]表8.3查得使用系数KAv=由参考文献[1]图8.7得动载荷系数Kv由参考文献[1]图8.11得齿向载荷分布系数Kβ=1.15(由参考文献[1]表6.4得齿间载荷分布系数KαK=2)对d1t进行修正。因K于Kt有较大差异,故需对按Kd3)拟定模数mnm由参考文献[1]表8.1,取mn4)计算传动尺寸中心距:

a=圆整为a=105β所以ddb=取b2=40mm,b14.校核齿根弯曲疲劳强度由参考文献[1]式(8.24),即σ式中各参数:K=1.5456、TⅠ=23045N∙mm、b=40mm齿形系数YF和应力修正系数Y当量齿数zz由参考文献[1]图8.19查得YF由参考文献[1]图8.20查得Y3)由参考文献[1]图8.22查得重合度系数Yε4)由参考文献[1]图8.28查得螺旋角系数Yβ5)许用弯曲应力可由参考文献[1]式(8.29),即[σ由参考文献[1]图8.29f,图8.29b查得弯曲疲劳极限应力σFlim1=220由参考文献[1]图8.32查得寿命系数YN由参考文献[1]表8.7查得安全系数SF[[σσ满足齿根弯曲疲劳强度。5.齿轮结构设计小齿轮结构设计由轴的设计计算知小齿轮设计成齿轮轴的结构形式。齿顶高h齿根高h齿顶圆d齿根圆d大齿轮结构设计齿顶高h齿根高h齿顶圆d齿根圆d由于齿顶圆直径da≤200mm,高速级齿轮参数列表齿轮法向模数分度圆直径齿宽齿数中心距a小238.738601911105大171.2625577(二)低速级直齿圆柱齿轮传动设计1.选择材料、热解决方式及精度等级经多次计算,并考虑到减速器总体尺寸a1+a2≤250,a2-a1≥15的规定,选取齿轮材料为40Cr,采用中硬齿面,即小齿轮调质解决,齿面硬度为306~332HBW,平均硬度319HBW;大齿轮亦2.初步计算传动重要尺寸由于是中硬齿面闭式传动,故按照齿根弯曲疲劳强度进行设计。由参考文献[1]式(8.25),即m≥式中各参数为:小齿轮传递的扭矩T设计时,因v值未知,Kv不能拟定,故可初选载荷系数Kt由参考文献[1]表8.6取齿宽系数∅d初选z1=25,则z2齿数比u=z由参考文献[1]式(8.1)得端面重合度:ε由参考文献[1]图8.21查得重合度系数Yε齿形系数YF和应力修正系数Ys的当量齿数zz由参考文献[1]图8.19查得YF由参考文献[1]图8.20查得Y许用弯曲应力可由参考文献[1]式(8.29),即[σ由图8.26h得弯曲疲劳极限应力σFlim由参考文献[1]表8.7,取安全系数SF小齿轮1和大齿轮2的应力循环次数分别为:NN由图8.30查得YN1[[YY因此,Y综上,可初算法面模数:m3.拟定传动尺寸计算载荷系数K。由参考文献[1]表8.3查得使用系数KAv=由参考文献[1]图8.7得动载荷系数Kv由参考文献[1]图8.11得齿向载荷分布系数Kβ=1.13(设轴刚性小由参考文献[1]表8.4得齿间载荷分布系数KαK=对mt进行修正。并圆整为标准模数m=按表8.1,圆整为m=2.5mm。计算传动尺寸中心距:a=因此,ddb=b4.校核齿面接触疲劳强度由式(8.20)σ式中各参数:K、T由表8.5查得弹性系数ZE由图8.14查得节点区域系数Z由图8.15查得重合度系数Zσ许用接触应力:[σ]由参考文献[1]图8.28,得σ由参考文献[1]图8.29,得ZN1=ZN=1.0,由表[σ]因此有σH≤[σ]5.计算齿轮传动其他尺寸小齿轮结构设计齿顶高h齿根高h齿顶圆d齿根圆d大齿轮结构设计齿顶高h齿根高h齿顶圆d齿根圆d采用腹板式结构,如下图所示。dD2c=Ddδ低速级齿轮参数列表齿轮法向模数分度圆直径齿宽齿数中心距a小2.562.50040250130mm大197.5003579三、减速器装配图设计考虑工艺性能、材料消耗和制导致本,选用剖分是机体,铸铁材料铸导致型,与机体有关的零件结构尺寸如下表所示。名称符号计算公式结果机座壁厚8机盖壁厚8机座凸缘厚度12机盖凸缘厚度12机座底凸缘厚度20地脚螺钉直径M20地脚螺钉数目a≤2504轴承旁联接螺栓直径M12机盖与机座联接螺栓直径dM10连接螺栓d2l150~200mm轴承端盖螺钉直径ddM8窥视孔盖螺钉直径=(0.3~0.4)M6定位销直径=(0.7~0.8)∅8外机壁至轴承座端面距离=++(5~8)47内机壁至轴承座端面距离c55大齿轮顶圆与内机壁距离∆10齿轮端面与内机壁距离∆10机盖、机座肋厚m1,mmm≈0.85δ8(一)高速轴(轴Ⅰ)的设计计算1.轴的基本参数——Ⅰ轴:nT作用在齿轮上的力:FFFa12.选择轴的材料考虑到结构尺寸以及也许出现的特殊规定(1号小齿轮d1=38.738mm,有也许需要使用齿轮轴,而齿轮所选材料为45钢,第一级轴是高速轴同时传递力矩),故轴的材料选用45钢,热解决方式为调质3.初算轴径按照扭转强度条件初算轴的最小直径,d≥ 式中 d——轴的直径; τ——轴剖面中最大扭转剪应力,MPa; P——轴传递的功率,kW; n——轴的转速,r/min; ——许用扭转剪应力,MPa; C——由许用扭转剪应力拟定的系数;轴的材料初定为45号钢,根据参考文献[1]表10.2查得C=118~106,考虑轴端弯矩比转矩小,取C=108。Pn所以d≥本方案中,轴颈上有一个键槽,应将轴径增大5%,即d≥14.3×4.选择联轴器。为补偿联轴器所连接两轴的安装误差,隔离振动,拟选用LX型弹性柱销联轴器(GB/T5014-2023)。计算转矩为T式中:T——联轴器所传递的名义转矩T=9550K——工作情况系数。查参考文献[1]表12.1可取:K=1.5。根据TC=34.92N∙m,查参考文献[2]表13.1LX型联轴器中LX1型联轴器就能满足传递转矩的规定(Tn=250N∙m>TC最后拟定减速器高速轴轴伸出的直径d5.拟定滚动轴承的类型及其润滑与密封方式考虑轴向力的影响,本方案选用角接触球轴承。由于齿轮1的线速度v=πdn60×1000=π×41.738×96060×1000ms=2.10ms>2ms6.拟定轴承端盖的结构形式轴承端盖用以固定轴承,调整轴承间隙并承受轴向力。轴承端盖的结构形式选用凸缘式,用螺钉与机体轴承座连接。调整轴向间隙比较方便,密封性能好。7.轴承部件的设计取机体的铸造壁厚δ=8mm,机体上轴承旁连接螺栓直径连接螺栓直径d2=12mm,装拆螺栓所需要的扳手空间C1为方便轴承部件的装拆,减速器的机体用剖分结构形式。因传递功率小,齿轮减速器效率高,发热小,估计轴不会很长,故轴承部件的固定方式采用两端固定由此所设计的轴承部件的结构形式如图:输出轴的草图1所示,然后,可按轴上零件的安装顺序,从最小直径的轴端1开始设计。11234567轴段直径拟定轴段1的直径为d1联轴器的右端轴肩固定,由参考文献[1]图9.16和表9.5计算得到轴肩高度h=0.07~0.1d1=按标准GB/T1387.1-1992,选取唇形圈油封的轴基本尺寸d=35mm,其基本外径和宽度分别为D=50mm,b=8mm,所以对轴段2有d2=35轴段3和轴段7安装轴承,尺寸由轴承拟定。考虑使用斜齿轮,齿轮有轴向力,轴承类型选用角接触球轴承轴,根据GB/T276—1994,初选轴承7208C,d=40mm,外形尺寸D=80mm,B=18mm,轴件安装尺寸da=47mm,采用油润滑。故取轴段5做成齿轮轴的形式,取d5(2)轴段长度拟定轴段具体长度要综合考虑其他2根轴的尺寸和联轴器端面到箱体轴承透盖的距离拟定。轴段1长度略短于联轴器长度,取l1轴段3和轴段7的长度等于轴承宽度,即l7轴段2长度等于联轴器端面到箱体轴承透盖的距离(取16mm)、轴承端盖总厚度(取9mm)与基座外端面到轴承外侧距离之和,l2轴段4和轴段6为轴承定位轴肩的长度取l4轴段5长度需要在齿轮箱体轴承和其他轴系部件位置固定后综合拟定。但考虑到滚刀在加工该轴段上的齿轮时,有与轴段6轴肩相碰的也许,应当避免。ddddddl如上图所示,滚刀直径按标准GB/T6083-2023取dk=63mm,为保证加工到齿轮最右端时滚刀不碰及轴段6的轴肩,ll故安全起见,取l0(二)中间轴(轴Ⅱ)的设计计算1.轴的基本参数--Ⅱ轴:nT计算得作用在齿轮2上的力:FFF计算得作用在齿轮3上的力:FFr3=F2.选择轴的材料考虑结构尺寸且第二级轴是速度较高同时传递更大力矩,选用40Cr材料,热解决方式为表面淬火,以获得良好的综合机械性能。3.初算轴径按照扭转强度条件初算轴的最小直径,d≥轴的材料初定为40Cr材料,根据参考文献[1]表10.2查得C=97~106,考虑轴端弯矩比转矩小,取C=100。所以d≥本方案中,按轴上有两个键槽解决,应将轴径增大10%,即d≥21.70×4.拟定滚动轴承的类型及其润滑与密封方式考虑轴向力的影响,本方案亦选用角接触球轴承。采用油润滑,唇形圈密封。5.拟定轴承端盖的结构形式轴承端盖用以固定轴承,调整轴承间隙并承受轴向力。选用凸缘式端盖结构,用螺钉与机体轴承座连接。调整轴向间隙比较方便,密封性能好。6.轴承部件的结构设计(1)轴承部件的结构形式轴承部件的固定方式采用两端固定。由此所设计的轴承部件的结构形式如图:中间轴的草图如下图所示,然后,可按轴上零件的安装顺序,从最小直径的轴端1开始设计。(2)轴段直径拟定轴承类型选用角接触球轴承轴,根据GB/T276—1994,初选轴承7208C,d=40mm,外形尺寸D=80mm,B=18mm,轴件安装尺寸da=47mm,故d1轴段2的直径应为轴承的定位尺寸,d2=47mm。考虑也许出现的齿轮轴问题,进行校核计算,分度圆直径为62.50mm,所用键的尺寸为:b×h=14×9mm,毂槽深轴段4取d4=44mm,则轴段3的轴肩为h=0.07~0.1d4=(3)轴段长度拟定轴段4长度略短于齿轮2轮毂长度,齿轮2轮毂长度为40mm,则取l4=38mm,轴段3长度取15mm,即l轴段5长度由轴承宽度、箱体与其他轴系部件位置固定后综合拟定,得l5(三)输出轴(轴Ⅲ)的设计计算1.轴的基本参数--Ⅲ轴:nTP则通过计算可得作用在齿轮上的力:FFr4=F2.选择轴的材料考虑使用45号钢的时候轴也许会比较粗,结构复杂,并且第三根轴传递力矩较大,故选用40Cr,热解决方式为调质,能获得良好的综合机械性能。3.初算轴径按照扭转强度条件初算轴的最小直径,d≥根据参考文献[1]表10.2查得C=97~106,考虑轴端弯矩比转矩小,取C=100。所以d≥本方案中,设轴颈上有两个键槽,应将轴径增大10%,即d≥32.205×4.选择联轴器由于该轴转速较低,传递转矩较大,考虑到本设计不易保证同心度,采用品有良好补偿位移偏差的金属滑块联轴器(JB/ZQ4384-1997)。查参考文献[1]表13.5可取:K=1.5。计算转矩为T根据TC=445.1N∙m,查参考文献[2]表13.5中拟定选取许用转矩为500N∙m的金属滑块联轴器即可满足规定5.拟定滚动轴承的类型及其润滑与密封方式在该轴上已无轴向力,或轴向力很小,本方案选用深沟球轴承。需要考虑轴承内径及安装,查参考文献[2]表12.2深沟球轴承,取6210,查得d=50mm,D=90mm,B=20mm。同一根轴上两个轴承应当为相同型号,采用油润滑,唇形圈密封。7.轴承部件的结构设计(1)轴承部件的结构形式轴承部件的固定方式采用两端固定。由此所设计的轴承部件的结构形式如图:输出轴的草图如下图所示,然后,可按轴上零件的安装顺序,从最小直径的轴端8开始设计。112345678(2)轴段直径设计轴段8的直径,需要考虑到上述拟定的联轴器直径d=40mm,则d考虑联轴器的轴向固定和唇形圈密封的内径系列,取轴肩2.5mm,轴段7直径d7轴段6与轴段1要安装轴承,选轴承类型为深沟球轴承。故轴段6和轴段1的直径为:d6=d1=50mm。轴段2安装齿轮,为保证轴段3轴肩与齿轮2齿顶部位保持一定距离(≥10mm),取d(3)轴段长度拟定轴段3与轴5同为定位轴颈,取l3轴段2长度略短于齿轮4的轮毂宽度,齿轮4的轮毂宽度为35mm,则l2轴段1长度等于轴承宽度、轴承与箱体内壁间隙、齿轮与箱体内壁间隙和齿轮4与其所在轴段长的差值组成,即l1轴段5长度等于轴承宽度与挡油板宽度(∆2+∆3=15+9=24mm)之和,l5轴段4长度根据前两根轴拟定为l4轴段7长度由轴承端盖宽度、联轴器端面到轴承端盖的距离(取16mm)、机座外表面与轴承外侧距离组成,即l7轴段8长度略短于联轴器长度,联轴器长度为54mm,则取l8=53mm(4)轴上键强度校核输出轴轴段8与轴段2上有键,连接为静连接,载荷平稳,且键材料均选用45号钢,查参考文献[1]表6.1取[σ]P=100MPaσ轴段2与大齿轮连接处的键其中轴段2的直径53mm,可取键的尺寸b×h=16×10mm。选取B型键(l=L=32mm,则可解得:σ轴段8与联轴器连接处的键其中轴段8的直径40mm,可取键的尺寸b×h=12×8mm。选取A型键(L=50mm,l=L-b=38mm,k=则可解得:σ8.输出轴的强度校核(1)轴的受力简图(2)计算支反力FFF计算支反力,在水平面上:RR在垂直平面上RR轴承1的总支反力R轴承1的总支反力R(3)画弯矩图水平面上轴承处:MM垂直面上,弯矩为:MM因此,MM(4)画扭矩图由弯矩图和扭矩图可知,轴的危险截面是齿轮中心剖面,因弯矩大,有转矩,尚有键槽引起的应力集中,故剖面左侧为危险截面。抗弯截面模量W=抗扭截面模量W弯曲应力σσσ扭剪应力ττ危险截面的当量应力σ100740.4100740.4101110.694800.59481534080.7595122.542.512345678IIITMMMT35120.75296708查参考文献[1]表10.1,得σB=750MPa,σ-1=350MPa,τ-1=200MPa。材料等效系数ψσ=0.25,ψτ=0.13。键槽引起安全系数:SSS=由表10.5查得许用安全系数S=1.3~1.5,显然S≥S9.校核轴承寿命由参考文献[2]表12.1得6210轴承的基本额定载荷Cr=35100N,计算当量动载荷P=X轴承在100℃下工作

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2026年郑州电子商务职业学院单招综合素质考试模拟试题含详细答案解析

- 香锐香宝宝幼儿园2026年春季学期面向社会公开招聘教职员工(40人)笔试备考试题及答案解析

- 2026辽宁锦州古塔区公益性岗位招聘3人笔试备考题库及答案解析

- 2026云南昆明市房屋交易产权管理处招聘劳务派遣工作人员1人笔试备考题库及答案解析

- 2026年青海柴达木职业技术学院单招职业技能考试备考题库含详细答案解析

- 2026山西晋中理工学院招聘笔试备考试题及答案解析

- 2026山东潍坊北辰教育集团招聘笔试备考题库及答案解析

- 2026年广西安全工程职业技术学院单招综合素质笔试模拟试题含详细答案解析

- 2026年甘肃交通职业技术学院高层次人才引进50人笔试备考试题及答案解析

- 2026年新疆科技职业技术学院单招综合素质考试备考题库含详细答案解析

- 2026年金融科技支付创新报告及全球市场应用分析报告

- 2025至2030心理咨询行业市场发展分析与发展前景及有效策略与实施路径评估报告

- 初中英语单词表2182个(带音标)

- 医患沟通学课件

- 钢结构施工方案模板及范例

- 2025至2030中国闪烁体行业调研及市场前景预测评估报告

- 2025至2030中国声学超材料行业发展趋势分析与未来投资战略咨询研究报告

- CJ/T 216-2013给水排水用软密封闸阀

- 云南省食品安全管理制度

- 华为性格测试攻略

- 脾血管的解剖学综述

评论

0/150

提交评论