版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

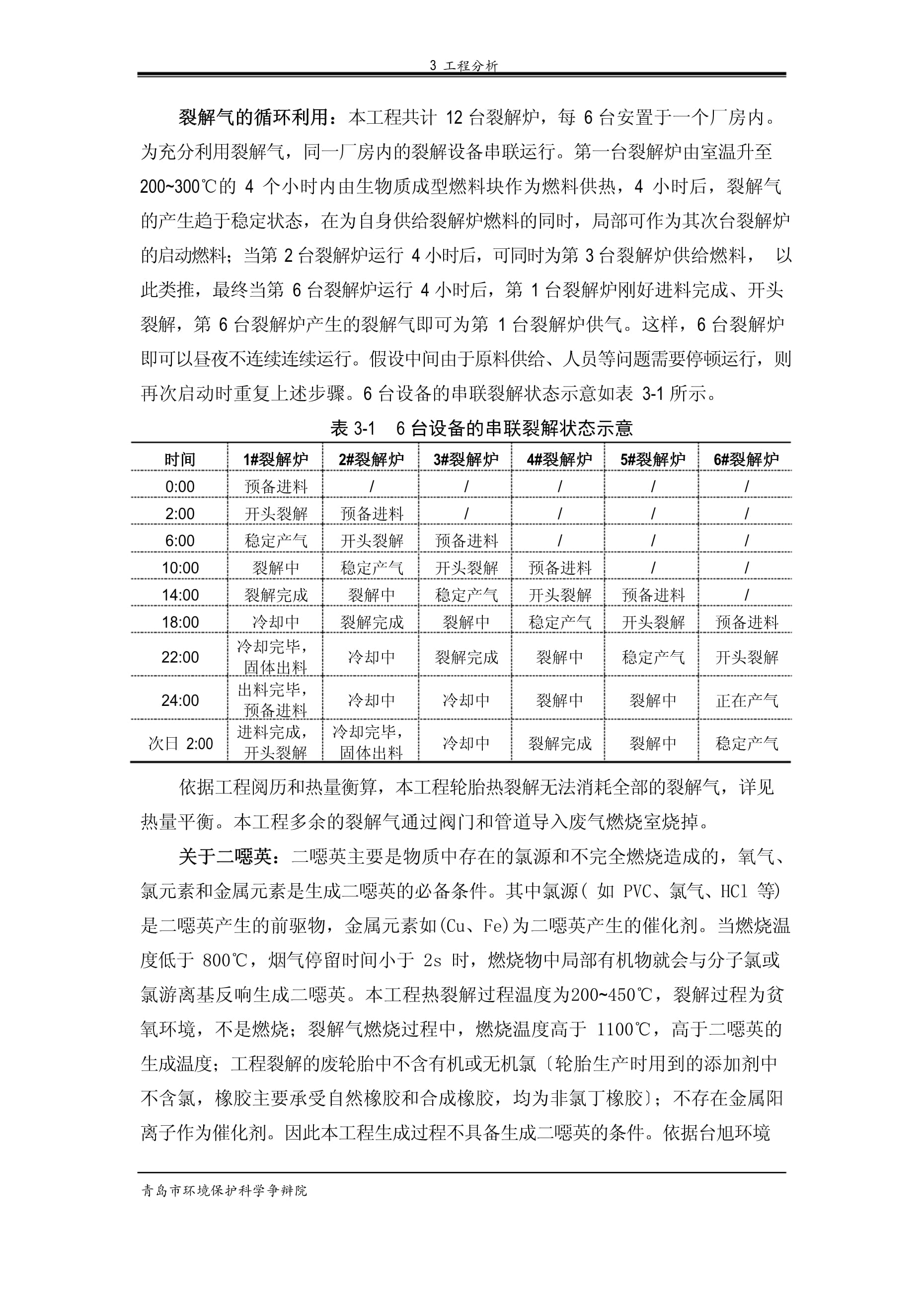

33工程分析青岛市环境保护科学争辩院1青岛市环境保护科学争辩院1工程分析工艺原理简述本工程的核心工艺为废轮胎的热裂解处理工艺。轮胎主要由橡胶〔包括自然橡胶、合成橡胶、炭黑及多种有机、无机助剂〔包括〕组成。废轮胎的热裂解是指在无氧或缺氧工况及适而不同。裂解方程式如下:〔-CH2-CH2-〕n n[C+H2+CH4+C2H6+C3H8+C4H10+C5H12+…+C11H24+…C20H42+…]〔说明:C5H12~C11H24为汽油馏分,C12H26~C20H42为柴油馏分,C20以上为重油〕了生产过程中由于气体外泄而引起的担忧全隐患和二次污染。生产工艺流程本工程主要原料为外购的干净废旧轮胎〔4~5块〕,无需清洗、裂开、抽钢丝等预处理工序,直接经人工进料进入裂解炉内,进料工段约2小时,每台设备每10t4小时内升温至200~300℃,5~8450℃时,可认为轮胎裂解已根本完成。裂解过程中产生大量烟气,其成分主要包含重油〔液态〕、轻油〔气态〕、裂解气和少量水蒸气等,烟气经管道流入分汽包。在分汽包内,重油〔2%〕下沉至渣油罐,通过油泵储存在储油罐内;气态成分经管体为轻油和水的混合物。液体流入油水分别器,分别出的轻质油分经油泵进入油罐储存,少量含油废水经雾化后喷入裂解炉燃烧室作为燃料使用;裂解气经管道输送至裂解炉燃烧室作为燃料使用。12小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体×1.7m〕,将缠绕在一起的钢丝整体拖出。由于本工程轮胎进料时为整条轮胎,无切割〔直径约0.4m〕,与封闭式螺旋出渣机对接,炭黑〔粒径约80~100目〕出料后直接进入包装袋,经磅秤称重后包装出厂。每台设备的炭黑钢丝出料时间分别为2小时。整个24小时。本工程单台设备轮胎裂解的时间节点如图3-1所示。生产工艺流程图见图3-2。0:00 2h 2:00 4h 6:0010t废轮胎进料 开头裂解 升温至200~300℃8h24:00 2h 22:00 8h 14:00完毕 冷却完毕,固体出料 裂解完成,开头冷却图3-1 单台设备轮胎裂解时间节点图回转窑式热裂解炉450回转窑式热裂解炉450℃密闭热裂解停顿加热空气冷却钢丝钢丝称重打包库房G1炭黑称重打包库房分汽包称重打包库房分汽包G4燃料油储罐储油罐区G4燃料油储罐储油罐区循环水冷却系统W1循环水冷却系统W1轻油、水废气燃烧室〔绝大多数〕油水分别器本台设备或其他串联设备的裂解炉燃烧室S1轻油W2高压雾化G3G2图图3-2 工程工艺流程图33工程分析青岛市环境保护科学争辩院青岛市环境保护科学争辩院10裂解气的循环利用:126台安置于一个厂房内。200~3004个小时内由生物质成型燃料块作为燃料供热,4小时后,裂解气243台裂解炉供给燃料,61台裂解炉供气。这样,6台裂解则再次启动时重复上述步骤。63-1所示。表3-1 6台设备的串联裂解状态示意时间1#裂解炉2#裂解炉3#裂解炉4#裂解炉5#裂解炉6#裂解炉0:00预备进料/////2:00开头裂解预备进料////6:00稳定产气开头裂解预备进料///10:00裂解中稳定产气开头裂解预备进料//14:00裂解完成裂解中稳定产气开头裂解预备进料/18:00冷却中裂解完成裂解中稳定产气开头裂解预备进料22:00冷却完毕,固体出料冷却中裂解完成裂解中稳定产气开头裂解24:00出料完毕,预备进料冷却中冷却中裂解中裂解中正在产气2:00进料完成,开头裂解冷却完毕,固体出料冷却中裂解完成裂解中稳定产气热量平衡。本工程多余的裂解气通过阀门和管道导入废气燃烧室烧掉。关于二噁英:二噁英主要是物质中存在的氯源和不完全燃烧造成的,氧气、PVCHCl、Fe)为二噁英产生的催化剂。当燃烧温800℃,2s氯游离基反响生成二噁英。本工程热裂解过程温度为200~450℃,裂解过程为贫氧环境,不是燃烧;裂解气燃烧过程中,燃烧温度高于1100℃,高于二噁英的〔轮胎生产时用到的添加剂中不含氯,橡胶主要承受自然橡胶和合成橡胶,均为非氯丁橡胶;不存在金属阳0.007ng-TEQ/Nm3,远远低于二噁英的排放标准1.0ng-TEQ/Nm3本工程裂解过程几乎不产生二噁英。物料平衡1、总物料平衡依据一般工程阅历和相关文献资料可知,1吨废轮胎在密闭热裂解过程中可生成8%~10%钢丝、35%~37%炭黑、45%~50%燃料油和8%~12%裂解气。本工程3-3所示。3400030003400030003000热裂解炉15000冷却120231202319000分汽包极少数散逸量不计19000400015000重油循环水冷却系统4000轻油、水12023裂解气3000呼吸损耗4油水分别器2350650燃料油储罐11830170裂解炉燃烧室废气燃烧室成品油15826轻油11830含油废水170100生物质燃料650灰渣52615废气5图3-3 衡图〔单位:t/a〕

32652、硫元素平衡依据表3-1S占去除钢丝后轮胎重量的1.64%,S元素的含量,评价单位3-2所示。表3-2 450℃热解产物S元素含量〔单位:%〕编号裂解气燃料油炭黑钢丝1035~4255~62020.23——————32.227.470.4——4备注:1.730.567.80①《废轮胎中试热解产物应用及热解机理和动力学模型争辩〔闫大海,浙江大学博士学位2023年9月;②《废轮胎固定床真空催化裂解与应用争辩〔张兴华,中国科学院硕士学位论文,2023年6月;③RoyC.A.Chaala,andH.Darmstadt.Thevacuumpyrolysisofusedtiresend-usesforoilandcarbonblackproducts[J].JournalofAnalyticalandAppliedPyrolysis,1999;④《青岛天地静脉产业园治理“城市矿产”〔已批复〕中废轮胎资源化利用工程状况。S元素在各产2.2%35%62.8%0%。依据诸多文献资料可知,因裂解在贫氧气氛中进展,热解气中的S主要以SO2H2S在燃烧室中充分与氧接触,发生如下反应:完全燃烧 〔按95%计〕不完全燃烧 燃=2S+2H2O〔按3%计〕〔2%计〕S3-4所示。轮胎密闭热裂解工艺11.2轮胎密闭热裂解工艺

0.1裂解炉燃烧室废气燃烧室

0.0911.21轮胎原料

燃料油177.9 打

10.65

0.34

0.22508.4

炭黑319.3

包 〔SO2〕

〔S〕 〔H2S〕钢丝0

外 3.2运脱硫除尘器7.74

0.05图3-4 S元素平衡图〔单位:t/a〕热量平衡〔薛大明,大连理工大学学报,1999年1kg1994kJ80计,8.475×1010kJ/a。100t/a2-,生物质燃料的热值为21.4MJ/kg0.214×1010kJ/油水分别器产生的少量含油废水〔170t/a〕经高压雾化喷入裂解炉燃烧室燃39.77kJ/g,则计算可知含油废0.034×1010kJ/a。〔阴秀丽,燃2023年30~40MJ/kg35MJ/kg计,则裂解10.5×1010kJ/a。3-3所示。表3-3 热量平衡表 单位:kJ/a编号工程所需热量〔×1010〕供给热量〔×1010〕Q1废轮胎热裂解8.475——Q2生物质燃料燃烧——0.214Q3含油废水燃烧——0.034Q4裂解气燃烧——10.5Q5剩余热量——-2.273合计合计8.4758.475备注:Q1=Q2+Q3+Q4+Q521.6%的热量损耗掉。营运期主要污染因素分析主要产污环节及污染因素分析括废水、废气、固废及噪声。污染物汇总状况如下:1、废气3-4。编号名称产污工序污染物G1编号名称产污工序污染物G1炭黑尘废气〔无组织〕钢丝出料,炭黑打包炭黑尘G2生物质燃料燃烧废气〔有组织,排气筒P1~P6〕裂解气燃烧废气〔有组织,排气筒P1~P6〕储油罐区废气〔无组织〕生物质燃料关心燃烧SO2、NOx、烟尘G3裂解气在裂解炉燃烧室和废气燃烧室燃烧SO、NO、烟尘、HS、苯、2x2甲苯、二甲苯、非甲烷总烃G4非甲烷总烃2、废水3-5。3-5废水产生状况废水编号排放源名称污染物状况W1循环排污水溶解性总固体W2含油废水CODCr SS、石油类、W33、噪声职工生活污水CODCr BOD5 SS、氨氮、 、风机、引风机、油泵、水泵、冷却塔等的运行噪声。4、固废3-6。表3-6 固废产生状况图中代号排放源名称污染物成分污染物性质S1生物质燃烧灰渣灰分等一般固废S2脱硫石膏硫酸钙、亚硫酸钙混合物一般固废S3职工生活垃圾果皮、纸屑等一般固废S4废机油抹布、废手套机油、润滑油危急废物工程污染源强分析1、废气废气、生物质燃料燃烧废气、裂解气燃烧废气和储油罐区废气等。炭黑尘废气〔G1〕产生的工段为钢丝出料和炭黑出料工段。501.1m×1.7m炭黑尘废气。依据一般工程阅历,轮胎高温裂解后生成的炭黑粒径约为80~1000.15~0.2mm产生的炭黑尘废气量很少。钢丝出料口炭黑出料口炭黑出口,直接与包装袋对接炭黑出料口〔直径0.4m〕严密对接,炭黑在出渣过程中被封闭在不锈钢管道中,钢丝出料口炭黑出料口炭黑出口,直接与包装袋对接图3-5 炭黑出料设备〔16297-1996〕的标准要求,对四周环境影响很小。生物质燃料燃烧废气〔G2〕设单位供给的资料,工程年均消耗生物质成型燃料块100t/a。依据环保部总量司〔2023年4430〔供给行业产排污系数表-3-7所示。表3-7 生物质锅炉废气产污系数原料名称原料名称工艺名称污染物指标产污系数本工程产污生物质〔木材、木屑、甘蔗渣压块等〕工业废气量单位立方米/吨-原料千克/吨-原料千克/吨-原料6240.286.24×10m/a5 3裂解炉燃烧室燃烧烟尘0.50.05t/a氮氧化物 1.02 0.1t/a2依据《生物质能源化利用与硫循环〔李刚.2023.4料中所含的硫在完全燃烧状况下仅有15%转化为SO,其余都以固态灰渣的形式存在。因此生物质燃烧燃烧SO2产生量100t/a×0.1%〔含硫量〕×2×15%〔硫转化2率〕=0.03t/a。生物质燃料燃烧废气经碱式喷淋脱硫除尘净化处理后排放,设计除尘效率85~90〔857020表所示。表3-8 生物质燃料燃烧废气产生、排放状况污染源污染源燃料消耗污染物度排放浓度mg/m3率率标准限值mg/m3kg/hmg/m3kg/h%80120.04585203.548140.052702002.61641310.49202000.77量烟尘裂解炉燃烧室100t/a二氧化硫氮氧化物15m高的排气筒排放。依据量烟尘裂解炉燃烧室100t/a二氧化硫氮氧化物裂解气燃烧废气〔G3〕①裂解气的性质〔浙江大学博士论文,闫大海,2023,轮胎在不同的裂解温度下产生的热解气成分〔主要为烯烃和氢气为芳香环化反响的副产物。热解温度在较低的450℃时,热解产物主要为烷等大分子烃类浓度较高。3-9所示。表3-9 轮胎450℃裂解气组分定量 单位:vol.%非烃类CO2COH2N2ONO2NOH2S组分10.815.210.942.3ppm2.1ppm1300ppm8.7ppm烃类甲烷乙烷 乙烯丙烷丁烷异丁烷戊烷其他烃类组分26.74.6 6.34.64.60.53.112.73-9可知,轮胎热解气主要为烃类,另外还有少量的CO、NO、CO2和NO的形式存在,H2S的含量较低,热解气可视为一种较清洁的燃料。②裂解气燃烧废气源强3000t/a2350t/a供给裂解炉燃烧室燃烧,依据裂解气成分可知,燃烧产物的主要成分是H2O、CO2、NOx、SO2,除此之外〔测〕3-10所示。浓度9.6铜1.5×浓度9.6铜1.5×10-4锌1.1×10-3硫化氢 臭气浓度<9.9×10-3 1650〔无量纲〕苯0.141甲苯0.316监测项SO2NOx非甲烷总烃丙酮二甲苯丙烯浓度259734.482.7×10-30.1030.427颗粒物成分:主要包括铁、铅、锌、铜、镍等,含量0.2×10-4mg/m3~5.5×10-4mg/m3裂解气密度〔标准状况下〕0.714kg/m31t裂解气的体积1.4×103m34.2×106m3/a。由于裂解气的热值与自然气4430工业锅炉产排污系数表-5.712×107m3/a。353mg/m3,未完全燃烧的H2S0.23t/a4.1mg/m3。上述两种污染物的浓度均高于上表中的浓度,为保守评价,SO2、H2S源强确实定以硫平衡为准。综合确定燃气废气的常规指标为如下表所示:表3-11 轮胎裂解气燃烧废气污染物源强单位:mg/m3工程NOxSO2烟尘HS2非甲烷总烃苯甲苯二甲苯臭气浓度浓度733539.64.14.480.1410.3160.1031650615m高的排气筒排放。6根排气筒对应的设备型号、功率以及排放的废气参数均一样,1#厂房、2#1根等效后的排气筒〔A、B排气筒〕,分别2#排气筒、5#15m。排气筒排放时间确实定:①单根排气筒:依据表3-1和示意图3-6可知,以1#、2#裂解炉为例,每个裂解周期内,1#设备裂解气产生燃烧废气的时间共122#1#41#、2#124164小时和后48单根排气筒的排放时间按8小时计;②等效排气筒:由示意图可知,3根单根排气24小时不间歇排放废气。〔6#〕1#2#3#

24h4h

12h4# 每台设备的废气排放时间5# 同种颜色共用一根排气筒6#1# 〔1#〕8h 8h 8h图3-6 裂解气燃烧废气排放时间示意图烟气污染物产生、排放状况如下表所示。污染源排放高度污染物污染源排放高度污染物度排放浓度mg/m3排气筒排放kg/h净化效标准限值mg/m3kg/h裂解炉燃烧室、废 15m气燃烧室mg/m3率%烟尘9.61.440.00585203.5二氧化硫3531060.36702002.6氮氧化物73580.2202000.77HS2非甲烷总烃4.14.484.14.480.0140.015——1200.3310苯0.1410.1410.00060 120.5甲苯0.3160.3160.0012403.1二甲苯0.1030.1030.0003701.0注:污染物排放速率=排放量/排放时间;由于等效排气筒污染物排放量、排放小时数均为单3倍,因此等效排气筒与单根排气筒各污染物排放速率一样。本工程裂解气燃烧废气通过两个厂房顶部6根15m高的排气筒排放。依据SO2NOx〔DB37/2375-2023〕表2中建企业工业炉窑常规大气污染物排放浓度限值要求,非甲烷总烃、苯、甲苯、二甲苯的排放浓〔GB16297-1996〕中的标准H2S的排放速率和臭气浓度的排放能够满足《恶臭污染物排放标准》〔GB14554-93〕中的标准要求。储油罐区废气〔G4〕30m32m10m45t,燃料油密度按0.85kg/L计,则为53m3/d,即18550m3/a。工程燃料油仅在院区内存储一天的量,然后由气。工程燃料油承受浸没式液下装车,装车过程中,鹤管插入罐车底部且始终程损耗的量很小。本次评价储油罐区主要考虑油罐的大小呼吸废气。次评价罐区大小呼吸废气以汽油来近似考虑轮胎裂解燃料油的损耗状况。①大呼吸废气储罐在进展收发作业〔包括卸料、输转、发货〕时,由于液面的升降变化引A中推举的大呼吸蒸发损耗计算公式进展计算,计算公式如下:(固定顶罐) L K KDW T 1

y VK 1y式中:LDW—拱顶罐年大呼吸蒸发损耗量,m3/a;V1—泵送液体入罐量,m3;K—单位换算常数,K=51.6;KT—周转系数(SH/T3002-2023AA.0.2),N>36时,KT=180N,N≤36K=1。N为储罐年周转次数,N=Q/VQ为储罐6N Tm3/a、Vm3;K1—化学品、油品系数,本评价取K1=1;Py—化学品、油品平均温度下的蒸汽压kPa,Py=0.5(Py1+Py2),其中Py1为储罐内液面最低温度所对应的蒸汽压kPa、Py2储罐内液面最高温度所对应的蒸kPa2023年月平均最高气温及最低气温下的蒸气压进展计算。μy—化学品蒸汽摩尔质量,kg/kmol。3-13。位置罐区位置罐区称N(次/年)KTPy(kPa)μy(kg/kmol)V1(m3)LDW(m3/a)ρ(kg/m3)LDW1(t/a)裂解油3090.262250185504.28503.56②小呼吸废气SH/T3002-2023《石油库A中推举的小呼吸蒸发损耗计算公式进展计算,计算公式如下:L 0.024K

P 0.68KP-P

D1.73H0.51T0.5FCDS 2 3 p 1a式中:LDS—拱顶罐年小呼吸损耗量,m3/a;K2—单位换算系数,K2=3.05;K3—化学品、油品系数,本评价取K3=1;P Pa —当地大气压,本次评价取101.325kPa;D —储罐直径,m;H —罐内气体空间高度,m;10℃;Fp SH/T3002-2023《石油库节能设计导则》附录A表Fp=1.46;C1—小直径油管修正系数,依据下式计算:D≥9.14m时,C1=1;1.83m<D<9.14m时,C1=a+bD+eD2+fD3,a=8.2626×10-2,b=7.3631×10-2,e=1.3099×10-3,f=1.9891×10-6。3-14。位置罐区化学品名称裂解油表3-14 工程固定顶储罐位置罐区化学品名称裂解油储罐数量P(kPa)D(m)H(m)C1LDS(m3/a)LDS1(t/a)22220.20.320.050.04③储罐的呼吸总损失3-15损失量〔t/a〕排放速率大呼吸小呼吸损失量〔t/a〕排放速率大呼吸小呼吸总量〔g/s〕〔Kg/h〕3.560.043.60.120.43度〔m〕2度〔m〕15罐区长度 防治措〔m〕 施7直排2、废水用水状况①循环冷却用水12套循环水冷却设备〔30m3/。冷却水103m3/〔1计36m3/d12600m3/a。②职工生活用水50L2700m3/a。废水产生工程营运期产生的废水主要包括循环排污水、含油废水和职工生活污水。①循环排污水〔W1〕工程共设置12120.3%0.9t/d,1210.8t/d3780t/a。依据一般工程阅历,循环排污水中的主〔全部硬化〕的道路清扫降尘,自然蒸发,不排入地表水体。②含油废水〔W2〕本工程在热裂解过程中,由于轮胎自身含有少量水分〔约占轮胎质量的量约为170t/a。因该废水中的油分有肯定助燃作用,本工程将该局部含油废水高同排放。职工生活污水〔W3〕Cr 5生活污水排放量按用水量的85%计则日排放量1.7t/d,年排放量为595t/a,污染物浓度COD ≤450mg/L、BOD≤250mg/L、SS≤200mg/L、氨氮Cr 5染物量为COD 、BOD

0.15t/a、SS0.12t/a0.02t/a,直接排入厂区Cr 5设置的化粪池,定期清掏外运,作为农肥施用于周边农田。13300m3/a4375m3/a。3、噪声油泵、水泵、冷却塔等。主要噪声设备的噪声源状况及设备位置详见表3-16。表3-16 主要噪声源一览表设备数量单台噪声级主要噪声设备噪声源位置〔台〕〔dB〔A〕〕卧式旋转裂解炉1#、2#厂房内1265~70燃烧室鼓风机1#、2#厂房内热裂解炉膛处1270~80

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 家庭教育复印机

- 学校班主任的反恐防暴教育计划

- 产后出血病人的护理措施

- 如何寻求良好的品牌反馈计划

- 前台文员年度工作规划的撰写计划

- 社会角色与职业体验活动计划

- 幼儿园学期教研活动布置方案指南计划

- 专业技术人才的引进策略计划

- 提升行业竞争力的工作策略计划

- 2024年可持续旅行发展试题及答案

- MGD与睑缘炎-课件

- 《脊柱肿瘤》课件

- 礼仪部计划书

- 顺产后健康宣教内容

- 新生儿防烫伤

- 设备经济运行分析报告

- 人工智能技术应用介绍

- 物业费用测算表

- 中国石油天然气股份有限公司油气田站场目视化设计规定

- 2024年中国电信山东分公司招聘笔试参考题库含答案解析

- 国开2023秋《人文英语4》第1-4单元作文练习参考答案

评论

0/150

提交评论