版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、.PAGE 11.流程确实定和说明1.1设计原则确定工程设计本身存在一个多目标优化问题,同时又是政策性很强的工作。设计者在进展工程设计时应综合考虑诸多影响因素,使生产到达技术先进、经济合理的要求,符合优质、高产、平安、低能耗的原则,具体考虑以下几点。1满足工艺和操作的要求所设计出来的流程和设备能保证得到质量稳定的产品。由于工业上原料的浓度、温度经常有变化,因此设计的流程与设备需要一定的操作弹性,可方便地进展流量和传热量的调节。设置必需的仪表并安装在适宜部位,以便能通过这些仪表来观测和控制生产过程。2满足经济上的要求要节省热能和电能的消耗,减少设备与基建的费用,如合理利用塔顶和塔底的废热,既可节

2、省蒸汽和冷却介质的消耗,也能节省电的消耗。回流比对操作费用和设备费用均有很大的影响,因此必须选择适宜的回流比。冷却水的节省也对操作费用和设备费用有影响,减少冷却水用量,操作费用下降,但所需传热设备面积增加,设备费用增加。因此,设计时应全面考虑,力求总费用尽可能低一些。3保证生产平安生产中应防止物料的泄露,生产和使用易燃物料车间的电器均应为防爆品。塔体大都安装在室外,为能抵抗大自然的破坏,塔设备应具有一定刚度和强度。1.2设计方案确实定精馏方式:本设计采用连续精馏方式。原料液连续参加精馏塔中,并连续收集产物和排出残液。其优点是集成度高,可控性好,产品质量稳定。由于所涉浓度围乙醇和水的挥发度相差较

3、大,因而无须采用特殊精馏。2操作压力:本设计选择常压,常压操作对设备要求低,操作费用低,适用于苯和氯苯这类非热敏沸点在常温工业低温段物系别离。3 塔板形式:根据生产要求,选择构造简单,易于加工,造价低廉的筛板塔,筛板塔处理能力大,塔板效率高,压降教低,在苯和氯苯这种黏度不大的别离工艺中有很好表现。4加料方式和加料热状态:设计采用泡点进料,将原料通过预热器加热至泡点后送入精馏塔。2.全塔的物料衡算2.1料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为78.11和112.61kg/kmol。精馏段平均液相组成 提馏段平均液相组成2.2平均相对分子质量2.3料液及塔顶底产品的摩尔流率依题给

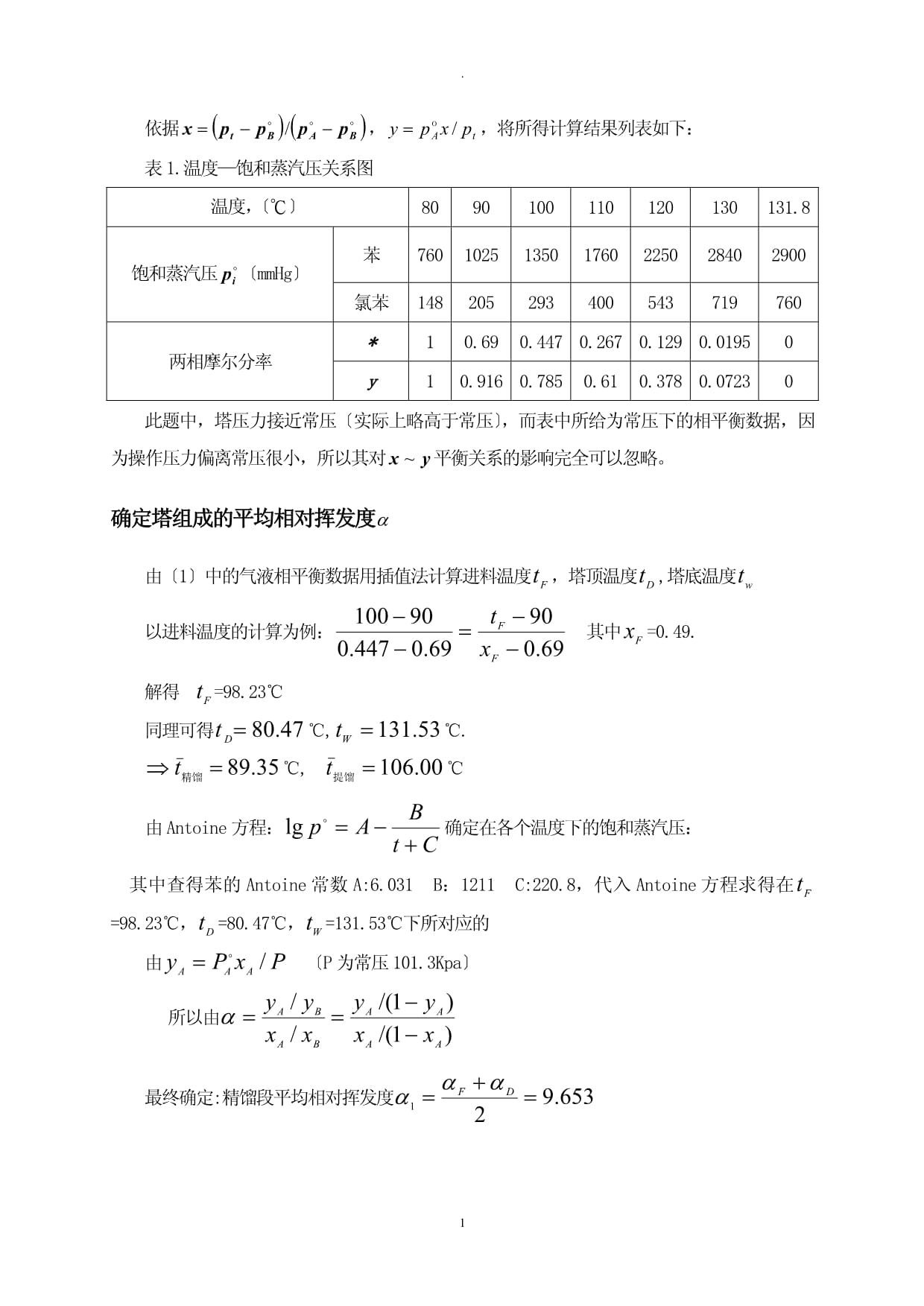

4、条件:一年以300天,一天以24小时计,有:全塔物料衡算:3.塔板数确实定3.1理论塔板数的求取苯-氯苯物系属于理想物系,采用逐板计算法求取,步骤如下:根据苯-氯苯的相平衡数据,利用泡点方程和露点方程求取依据,将所得计算结果列表如下:表1.温度饱和蒸汽压关系图温度,8090100110120130131.8饱和蒸汽压mmHg苯760102513501760225028402900氯苯148205293400543719760两相摩尔分率*10.690.4470.2670.1290.01950y10.9160.7850.610.3780.07230此题中,塔压力接近常压实际上略高于常压,而表中所

5、给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对平衡关系的影响完全可以忽略。确定塔组成的平均相对挥发度由1中的气液相平衡数据用插值法计算进料温度,塔顶温度,塔底温度以进料温度的计算为例: 其中=0.49.解得=98.23同理可得,.,由Antoine方程:确定在各个温度下的饱和蒸汽压:其中查得苯的Antoine常数A:6.031 B:1211 C:220.8,代入Antoine方程求得在=98.23,=80.47,=131.53下所对应的由 P为常压101.3Kpa所以由最终确定:精馏段平均相对挥发度提馏段平均相对挥发度全塔确定平衡线方程及回流比由得平衡线方程为:由于泡点进料,q=1

6、:,而。故有:考虑到精馏段操作线离平衡线较近,故取实际操作的回流比为最小回流比的1.5倍,即:确定操作线方程由确定精馏段操作线方程为: 提馏段操作线方程为:逐板计算确定理论塔板数泡点进料q=1,从第一块板下降的液体组成由平衡线方程求取:第二块板上升的气相组成由精馏段方程求取:第二块板下降的液体组成如此反复计算得=0.4,第7块板上升的气相组成由提馏段操作方程计算第七块板下降液体组成.反复计算得:=0.00288经计算:所需总理论塔板数11块,第6块加料,精馏段需5块板,提馏段需5块板.即块3.2实际塔板数块块所以全塔所需实际塔板数块,加料板在第15块板上。全塔效率为3.3比热容及气化潜热的计算

7、塔顶温度下的比热容4.塔的工艺条件及相关物性数据的计算4.1平均压强取每层塔板压降为0.7kPa计算。塔 顶: 加料板:塔 底 :精馏段平均压力:提馏段平均压力:4.2平均温度,4.3平均相对分子量塔顶: ,进料板:,塔底:精馏段: 提馏段:4.4平均密度液相平均密度组分的液相密度kg/m3表2.温度密度关系图温度,8090100110120130131.53苯A组分817805793782770757755氯苯B组分1039102810181008997985983.液相平均密度为质量分数 插值法以塔顶组分B密度的计算为例:同理可得(3),精馏段:提馏段:汽相平均密度4.5液体的平均外表力组

8、分的外表力mN/m表3.温度外表力关系图温度,8085110115120131苯21.220.617.316.816.315.3氯苯26.125.722.722.221.620.4利用插值法计算得塔顶外表力:塔顶:=21.313mN/m; =23.669 mN/m(80.47)方法同上得:进料板:;98.23塔底:;131.53=0.98621.213+(1-0.986)23.669=21.248 mN/m=0.3819.064+(1-0.38)21.763=20.737 mN/m=0.0010815.153+(1-0.00108)18.209=18.209 mN/m 精馏段:提馏段:=(20

9、.737+18.206)/2=19.472 mN/m4.6液体黏度表4.温度粘度关系图温度6080100120140苯Mpa.s0.3810.3080.2550.2150.184氯苯Mpa.s0.5150.4280.3630.3130.274=89.35,=0.283,=0.398=106,=0.243,=0.384精馏段平均液相组成:提馏段平均液相组成:根据计算得:精馏段:提馏段:5.塔体工艺尺寸的计算5.1塔径的初步设计汽液相体积流量的计算1精馏段 :,。液相质量流量:汽相质量流量:液相体积流量:汽相体积流量:2提馏段 饱和液体进料:,,液相质量流量:汽相质量流量:液相体积流量:汽相体积流

10、量:塔径的计算与选择1精馏段 初选塔板间距及板上液层高度,则:史密斯关联图按Smith法求取允许的空塔气速即泛点气速 故:负荷因子泛点气速:m/s操作气速取精馏段的塔径为加工方便,圆整取塔截面积=0.785m实际空塔气速U1=0.878m/s2提馏段 故提馏段的塔径为加工方便,圆整取塔截面积=0.785m实际空塔气速U2=0.891m/s经计算塔径D选取为1m5.2塔体有效高度的计算(1) 每隔8个隔板开一个人孔,共开3个孔,人孔公称直径500mm. 精馏段的有效塔高提馏段有效塔高ZZ=(N-1)H=(12-1)0.35=3.85所以:Z=Z+Z+50.5=10.25m5.3塔总体高度计算计算

11、公式如下:塔顶封头本设计采用椭圆形封头,有公称直径DN=1000mm,查表得曲面高度,直边高度,外表积A=1.2096,容积,则封头高度塔顶空间设计中取塔顶间距,考虑到需要安装除沫器,所以选取塔顶空间1.0m。塔底空间塔底空间高度是指从塔底最下一层塔板到塔顶封头的底边处距离,取釜液停留时间为5分钟,取塔底液面至最下一层塔板之间的距离为1.5m。则:人孔对D的板式塔,为安装、检修方便,一般每隔68塔板设一人孔,本塔中共有26块塔板,需设3个人孔,每个人孔的直径为500mm,在设置人孔处塔板间距。进料板处板间距考虑在进口处安装防冲设施,取进料板处间距。裙座塔底常用裙座支撑,本设计采用圆筒形裙座。由

12、于裙座径800mm,故裙座壁厚取16mm。根底环径:根底环外径:圆整后:700mm1600mm考虑到再沸器,取裙座高塔体总高度=10.25+30.6+10.8+1.75+1+0.29+3 =18.89m5.4塔的接收进料管进料管的构造类型有很多,有直管进料管、弯管进料管、T形进料管。本设计采用直管进料管。管径计算如下;泵送料液入塔时,取1.52.5m/s,取查标准系列选取规格的热轧无缝钢管。回流管采用直管回流管,强制回流用泵输送回流液时取1-2.5m/s,取查标准系列选取规格的热轧无缝钢管塔底出料管采用直管出料管,取查标准系列选取规格的热轧无缝钢管。塔顶蒸汽出料管采用直管出气,取查标准系列选取

13、规格的热轧无缝钢管塔底蒸汽进气管采用直管进气,取查标准系列选取规格的热轧无缝钢管6.塔板工艺构造尺寸的设计与计算6.1溢流装置采用单溢流型的弓形降液管、平形受液盘,且不设进口堰。溢流堰长出口堰长取查表得求得出口堰高对平直堰选用平直堰,堰上液层高度,近似取E=1,则精馏段堰上高度:溢流堰高提馏段:溢流堰高降液管的宽度和降液管的面积由,由图得,即:,。液体在降液管的停留时间精馏段:满足要求提馏段:满足要求降液管的底隙高度液体通过降液管底隙的流速一般为0.070.25m/s,取液体通过降液管底隙的流速,则有:精馏段:不宜小于0.020.025m,本结果满足要求提馏段:不宜小于0.020.025m,本

14、结果满足要求6.2塔板布置开孔区面积取边缘区宽度式中:.开孔数和开孔率取筛孔的孔径,正三角形排列,筛板采用碳钢,其厚度,且取。故孔心距。每层塔板的开孔数孔每层塔板的开孔率应在515%,故满足要求每层塔板的开孔面积气体通过筛孔的孔速精馏段:提馏段:7.塔板上的流体力学验算7.1气体通过筛板压降和的验算精馏段:1.气体通过干板的压降式中 取塔板厚度为4mm 求得=0.9682.气体通过板上液层的压降=1.64412.31、2、3式联立得=0.5920.05=0.0296m3.气体抑制液体外表力产生的压降4.液柱高度和气体通过筛板的压降单板压降故设计合理。提馏段:1.气体通过干板的压降2.气体通过板上液层的压降1=1.8862.31、2、3式联立得=0.5710.05=0.0285m3.气体抑制液体外表力产生的压降4.气体通过筛板的

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2026广东深圳市宝安区西乡桃源居幼儿园(集团)招聘工作人员7人备考题库带答案详解(预热题)

- 2026年网络营销知识竞赛考试题库及答案

- 汽车改装店操作不规范问题自查整改报告

- 2026北京航空航天大学可靠性与系统工程学院聘用编软件测试工程师F岗招聘2人备考题库附答案详解(黄金题型)

- 2026广东江门职业技术学院管理教辅人员招聘4人备考题库附参考答案详解(基础题)

- 2026新疆准东能源投资(集团)有限公司 招(竞)聘7人备考题库附参考答案详解(突破训练)

- 2026内蒙古鄂尔多斯东胜区万佳小学招聘英语教师1人备考题库含答案详解(研优卷)

- 2026安徽合肥国家实验室技术支撑岗位招聘1人备考题库光学工程师完整参考答案详解

- 2026年安徽省合肥市青年路小学教育集团青年路小学、黄河路小学、云谷路小学2026年春季学期教师招聘备考题库参考答案详解

- 2026北京市农林科学院招聘32人备考题库及参考答案详解

- 数据恢复协议合同模板

- 文献阅读的方法

- 招聘专员基本知识培训课件

- 泸州立安血液透析中心有限责任公司血液透析中心建设项目环评报告表

- 山东省烟台市2024-2025学年高一下学期期中数学试题(解析版)

- DB3401∕T 242-2022 孤独症儿童康复服务规范

- 正念认知疗法实证研究-洞察及研究

- 2025年云南省中考英语试卷真题(含标准答案及解析)

- 海运集货仓库管理制度

- 2024年3月浙江省高中生物竞赛试卷 含解析

- DBJ50-T-274-2017 重庆市轨道交通客运服务标志标准

评论

0/150

提交评论