版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、 前盘制动器故障诊断(美L埃克霍恩、D克林恩乔克、J厄尔贾维克) 故障部故障部位位现现 象象可能的原因可能的原因备备 注注 制动作用弱踩下制动踏板时,在装有盘式制动器的车轮上,没有制动作用或制动作用很小1、储蓄罐中液位低2、*液压系统中有剩余空气3、放气螺钉打开(空气是可以压缩的,系统内有空气将造成踏板发软)4、活塞可能向后推得太远,导致制动衬片定位不对5、*摩擦块翘曲过大,功能减弱,6、有的卡钳的活塞油封损坏,7、主缸中,通过活塞皮碗泄露, 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 8、*车轮轴承过松或不好9、*制动盘摆差过大或弯曲10、由于任一车轮轴承松动或前悬架有缺陷,

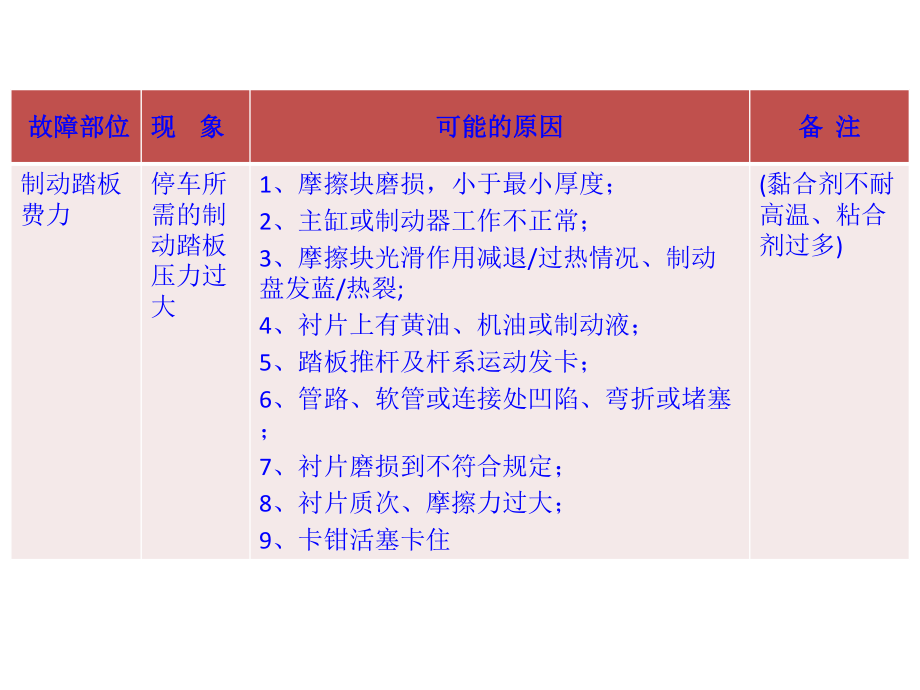

2、制动摩擦块被振回,11、液压系统中有泄露12、软管不耐用,膨胀13、手动主缸推杆调整不当14、主缸第一皮碗有毛病15、制动摩擦块总成的定位不合适 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 制动踏板费力停车所需的制动踏板压力过大1、摩擦块磨损,小于最小厚度;2、主缸或制动器工作不正常;3、摩擦块光滑作用减退/过热情况、制动盘发蓝/热裂;4、衬片上有黄油、机油或制动液;5、踏板推杆及杆系运动发卡;6、管路、软管或连接处凹陷、弯折或堵塞;7、衬片磨损到不符合规定;8、衬片质次、摩擦力过大;9、卡钳活塞卡住(黏合剂不耐高温、粘合剂过多) 故障部故障部位位 现现 象象可能的原因可能的原

3、因备备 注注 踏板发软踩踏板时,感觉松软,像弹簧或海绵似的1、制动液沸点低2、软管单薄、压力下膨胀;3、液压系统中有空气;交通部规定DOT制动液的沸点(有乙二醇或聚硅酮制成)DOT3DOT4DOT5沸点最低温度205230260温沸点(含混合物)最低温度140155180 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 踏板脉动注:有些汽车上,装有ABS系统,紧急停车时,踏板可能发生脉动。这是正常的,表明ABS系统在工作。制动器工作时震颤。踩踏板时,感觉得到踏板振动或震颤。制动作用不好。1、制动盘横向摆差过大;2、制动盘厚变化过大;3、转向/悬架零件松动或磨损;4、前轮轴承间隙过大

4、;5、前轮轴承磨损或损坏;6、急转弯或路面粗糙情况下,活塞被冲击回卡钳孔中;7、卡钳安装螺栓松动;8、车轮轴承调整得太松;9、前端零件松动引起的前端定位不适当;10、衬片沾有制动液; 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 制动器卡住制动器工作时,出现严重的不均匀制动1、卡钳安装松动;2、卡住踏板杆系;3、轮胎压力不正确;4、前端有磨损了的零件,折断的弹簧,或偏离定位;5、计量阀或比例阀有故障;6、衬片被油脂、机油或其他液体污染;7、衬片在一侧摩擦力大,在其他侧摩擦力小;8、管路、软管或其他通道部分堵塞或全部堵塞;9、卡钳活塞缓慢或冻结;10、卡钳缸径上的油封变软或膨胀;1

5、1、卡钳缸径摸着粗糙,有腐蚀现象;12、摩擦块在板上装的不正确或松动;13、主缸径摸着粗糙,有腐蚀现象; 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 制动踏板行程过大踏板踩到底时,距地板不足25.450.8mm1、急转弯或路面粗糙情况下,活塞被冲击回卡钳孔中;2、液压系统中有空气;3、液压系统制动液不足;4、卡钳连接松动;5、车轮轴承固定松动;6、助力制动器推杆调整不对;7、制动盘摆差过大;8、液压系统中有泄露;9、主缸工作不正常;10、卡钳活塞油封损坏或膨胀;11、因车轮轴承松动或磨损、活塞被振回进入缸筒;12、由于过大的车桥侧隙,在后盘式制动器上活塞振回进入缸筒。故障部位故

6、障部位 现现 象象可能的原因可能的原因备备 注注 卡钳泄露检查期间,卡钳明显泄露1、缸内表面刻痕或腐蚀明显;2、卡钳活塞油封损坏或过度磨损;3、卡钳活塞损坏。制动器松不开释放制动器时,制动作用停不下来,特别当系统温度高时1、助力制动器工作不正常;2、盘式制动器回路中,剩余单向阀有毛病;3、踏板杆系动作缓慢或卡住;4、活塞冻结或卡住;5、主缸中的压力不解除;6、制动器总成安装定位不正确;7、滑动或浮动的卡钳套、销等被冻结住;故障部位故障部位 现现 象象可能的原因可能的原因备备 注注 制动拽力进行制动时,汽车向一侧跑偏1、摩擦衬片上有制动液、机油、或油脂;2、摩擦块变形、磨损不均匀,损坏了衬片;3

7、、一个制动盘表面粗糙;4、活塞卡住或冻结;5、卡钳安装螺栓或导向销松动,或卡钳松动;6、衬套磨损或稳定器损坏;7、左右轮胎压力不等,轮胎花纹磨损不等,或大小不同;8、制动盘平行度或摆差过大;9、卡钳活塞卡住;10、前端定位错误;11、悬架零件损坏或有故障。故障部位故障部位 现现 象象可能的原因可能的原因备备 注注 制动器拖滞(单轮)前轮定位正确,而汽车向一侧跑偏;1、卡钳活塞卡住;2、卡钳活塞油封膨胀;3、前轮轴承松动或磨损;4、由于制动软管或液压管有缺陷、制动液为适时返回;5、卡钳卡住或冻结制动器拖滞(全轮)制动器变热,汽车油耗高、性能差1、制动踏板卡住;2、污染了的错误的制动液损坏了橡胶件

8、;3、主缸补偿口堵塞; 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 噪声制动器震颤1、转盘横向摆差过大;2、转盘没有平行度;3、车轮轴承松动;4、前轴松动;5、后悬架松动;6、凸耳螺栓拧紧程度不对;7、后桥弯曲。噪声制动器刮伤1、卡钳壳体边缘上积有锈或泥;2、磨损了的摩擦块、金属片、或衬垫等暴露在制动盘上;3、由于卡钳定位不正确,制动盘接近壳体而擦伤;4、车轮轴承松动; 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 噪声制动时,制动器发出颤动声1、摩擦块和卡钳之间的间隙太大;2、摩擦块中的防颤动弹簧漏装,或定位不对;3、卡钳安装螺栓松动噪声制动时,制动器发出尖叫声

9、1、摩擦块太光滑;2、定位活塞和摩擦块板之间的隔振子垫片位置不当;3、防颤动弹簧?夹磨损或减弱;4、摩擦块磨损指示器接触制动盘(制动时,不出现尖叫声);5、在卡钳和摩擦块间有腐蚀累积物6、外摩擦块凸耳松动;7、衬片松动或状态不良; 故障部故障部位位 现现 象象可能的原因可能的原因备备 注注 噪声制动时,制动器总处于研磨状态1、摩擦块磨损到金属底板。制动时异响制动时异响u 新车的磨合其中刹车片的磨合是一个很重要的环节,通常跑几百公里后,才能感觉到刹车会比较舒服些;u 新换的刹车片也需要通过磨合后才能与老盘更好地结合,刚换上的时候会觉得刹车很硬,通常也是需要开几百公里后才能感觉好一些;u 车辆行驶

10、当中也许会有细小的沙粒进到片和盘的中间,有时候也会由于摩擦出现异响,这种情况一般不需要维修,跑一跑使小沙粒掉出来就好了;u对于没有磨合好而出现异响的,有的车主干脆跑起来猛踩刹车,这样可以在短时间内磨合刹车,但这样会使刹车片磨损更厉害,也就是说等于减少刹车片的使用寿命;u 刹车盘的固定螺栓丢失 或损坏,也会引起刹车异响;u 刹车系统出现故障,这就需要检查和维修;盘式制动器的缺点盘式制动器的缺点u 没有自増力或伺服作用 主要原因是驻车制动性能差以及驾驶员需要用更大的力踩下踏板才能达到所希望的制动目的。u 制动噪音 关于盘式制动器最大弱点,是制动时制动器会发出各种各样的“吱吱”声和尖叫声。只要制动衬块不磨损到底板,这些噪声通常是由制动衬块高频率的振动所引起。 解决这些问题主要是:1)用特殊衬块材料抑制振动;2)大多数制动钳上用防振夹或弹簧来固定处于压力下的制动钳里

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 江门职业技术学院《中小学数学试题研究》2023-2024学年第二学期期末试卷

- 西安外国语大学《生物医药文献检索和专业英语》2023-2024学年第二学期期末试卷

- 天津师范大学津沽学院《口腔解剖生理学》2023-2024学年第一学期期末试卷

- 河北软件职业技术学院《“四史”教育》2023-2024学年第二学期期末试卷

- 工程劳务作业分包合同

- 商铺门面转让合同

- 买方土地转让居间合同

- 农夫山泉矿泉水供货协议合同

- 《昆虫备忘录》公开课一等奖创新教学设计(表格式)

- 养猪保险合同范本

- 2025年江苏建筑职业技术学院高职单招(数学)历年真题考点含答案解析

- 2025-2030全球及中国军事无线电系统行业市场现状供需分析及市场深度研究发展前景及规划可行性分析研究报告

- 配电工程施工方案

- 2025年中国光纤放大器行业竞争格局及市场发展潜力预测报告

- 2025年深入贯彻中央八项规定精神学习教育知识竞赛试题及答案

- 护理礼仪中的称呼礼仪

- 2025年中国计量器具市场调查研究报告

- 2025年吉林铁道职业技术学院单招职业倾向性考试题库必考题

- 2025年浙江纺织服装职业技术学院单招职业适应性测试题库新版

- 2025年河南省安阳市安阳县九年级中考一模数学试题(原卷版+解析版)

- 挂网喷播植草施工方案

评论

0/150

提交评论