版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、上海天天橡胶制品有限公司上海天天橡胶制品有限公司橡橡胶胶加加工工工工艺艺培培训训资资料料 橡胶技术部橡胶技术部2010-8-31第一节,橡胶行业综论一.总论目前,人类所使用的材料大至可分为以下几类:一.橡胶的定义 通俗定义通俗定义: 橡胶是一种高弹性的高分子化合物(分子量一般在10万 以上),因而具有其它材料所没有的高弹性.因而也称为弹性体.橡胶在一定的条件下受到外力作用时,会产生较大的变形,最多可以达到十倍以上,但除去外力后又能迅速恢复原来的形状。 二二,橡胶的发展史橡胶的发展史(起源起源): 11世纪,世纪,南美州人就发现并利用了天然橡胶,用于做玩具球和防水套鞋。 1493-1496年年,

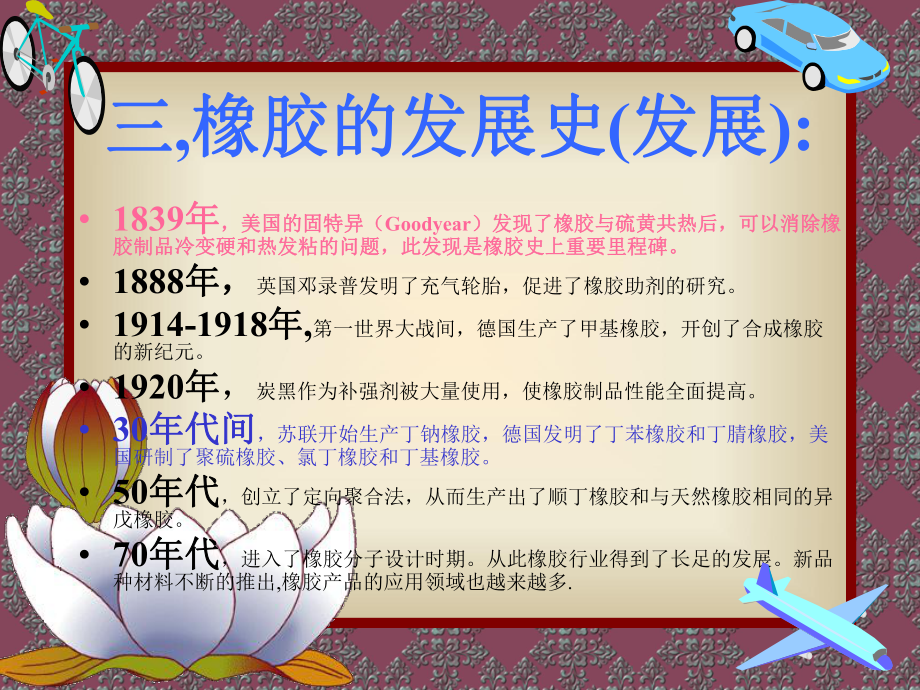

2、哥伦布发现美州大陆时将橡胶玩具球带回了欧州。 1735年年,法国科学家康达明赴南美考察,详细记录了当地人对橡胶的使用情况。 1823年年,英国建立了第一个橡胶厂,主要生产雨衣。 1826年年,汉考克发现橡胶反复通过两个转动的辊筒间的缝隙后(类似于现在的开炼机),弹 性下降,可塑性增加,这一发现奠定了现代橡胶加工方法的基础。 1830年年,英国人开始把橡胶种植于印尼、新加坡、马来西亚等地。三三,橡胶的发展史橡胶的发展史(发展发展): 1839年年,美国的固特异(,美国的固特异(Goodyear)发现了橡胶与硫黄共热后,可以消除橡)发现了橡胶与硫黄共热后,可以消除橡胶制品冷变硬和热发粘的问题,此发

3、现是橡胶史上重要里程碑。胶制品冷变硬和热发粘的问题,此发现是橡胶史上重要里程碑。 1888年,年,英国邓录普发明了充气轮胎,促进了橡胶助剂的研究。 1914-1918年年,第一世界大战间,德国生产了甲基橡胶,开创了合成橡胶的新纪元。 1920年年,炭黑作为补强剂被大量使用,使橡胶制品性能全面提高。 30年代间年代间,苏联开始生产丁钠橡胶,德国发明了丁苯橡胶和丁腈橡胶,美国研制了聚硫橡胶、氯丁橡胶和丁基橡胶。 50年代年代,创立了定向聚合法,从而生产出了顺丁橡胶和与天然橡胶相同的异戊橡胶。 70年代年代,进入了橡胶分子设计时期。从此橡胶行业得到了长足的发展。新品种材料不断的推出,橡胶产品的应用领

4、域也越来越多.四,橡胶行业发展展望 随着中国加入WTO,我国的橡胶行有了很大的转机 新材料的进入, 比如TPE,TPV等热塑性.第二节 橡胶行业常用的胶种及分类 一,常见的橡胶分类:生胶根据它的来源和生产过程可分为天然橡胶和合成橡胶两大类。一、天然橡胶的分类、组成、性能及应用(1) 1、天然橡胶主要分为烟片胶和绉片胶 天然胶的分子结构、性能及应用 天然橡胶是由异戊二烯组成的线性高分子化合物。分子式为:一、天然橡胶的分类、组成、性能及应用(2) 性能:(1)在常温下有弹性较好,天然胶的综合性能最好,加工工艺良好。 (2)机械强度比较高。 (3)具有良好的耐屈挠性,多次形变生热小。(4)良好的耐寒

5、性,气密性,防水性,电绝缘性。缺点:是耐油性,耐臭氧老化性能差。天然橡胶多用于轮胎,雨衣、鞋及医药制品中。二 :合成橡胶将石油进行高温分解将石油进行高温分解,再化学合成再化学合成 合成橡胶的分类:合成橡胶的种类很多。按其性能和用途可分为通用合成橡胶和特种合两大类。 A 通用类通用类:即满足一般要求的橡胶.凡是性能与天然橡胶相同或接近,物理机械性能和工艺加工性能较好的,能广泛用于轮胎和其它橡胶制品的橡胶称为通用合成橡胶。 B 特种合成类特种合成类:能满足特殊要求的橡胶.凡是具有特殊性能,如耐热、耐寒、耐化学腐蚀、耐溶剂、耐辐射等特殊橡胶制品使用的称为特殊合成橡胶 常用合成橡胶(1) 1.丁苯橡胶

6、(SBR)的结构、性能及应用 结构:由丁二烯 ( CH2=CH-CH=CH2 ) 与苯乙烯 在乳液中聚合而成的共聚物,为浅黄褐色弹性体,有苯乙烯的气味。 分子结构为: 1.丁苯橡胶(SBR)的结构、性能及应用 丁苯橡胶的品种是依据苯乙烯的含量(及比例大小)来划分的,又根据丁苯橡胶的聚合温度分为低温丁苯橡胶(5以下)也叫软丁苯橡胶和高温丁苯橡胶(50以下),此外还有充油丁苯橡胶。 性能:与天然胶相比,丁苯胶具有耐热、耐老化性能,在一定条件下具有较高的耐磨耗性能。但丁苯橡胶的弹性、耐寒性、耐屈挠性能不如天然胶,由于硫化反应进度稍慢,所以硫化促进剂用量要大一些,但硫化过程中操作比较安全。苯乙烯含量越

7、高,丁苯橡胶的耐热、耐老化及耐磨耗性能越好,而弹性、耐寒性、粘着性和工艺加工性能则越差。由于丁苯橡胶成本低廉,不足之处可通过配方和工艺条件改善,可用于制造各种轮胎和其它橡胶工业制品。(如胶管、胶带、电缆等)。3.乙丙橡胶的结构、性能及应用(EPDM,EPM) 乙丙橡胶是由乙烯(CH2=CH2)和丙烯(CH3CH=CH2)定向共聚而成的共聚物。由于乙丙橡胶中没有双键不易硫化,因此要引入第三单体(双键),根据是否加入非共轭的二稀烃类第三单体(ENB,DCPD),乙丙橡胶又分为二元乙丙橡胶和三元乙丙橡胶两大类型。三元乙丙橡胶依使用的第三单体的种类、硫化速度、门尼黏度不同品种也有差异。主要分乙叉降冰片

8、(ENB型),己二稀型(H型)和双环型(D型)。二元乙丙橡胶在分子链上没有双键成为饱合状态,因而构成了该品种的独特性能。总之,乙丙橡胶基本上是一种饱合的高分子化合物,分子内没有极性基团,分子链比较柔顺与其它橡胶相比性能上具有以下特点:A耐老化性能非常优异,是现有通用橡胶最好的,抗臭氧性能的特别好。在含臭氧100PPM的介质中乙丙橡胶经过2430小时仍不龟裂,而一般认为耐臭氧老化性能较好的丁基橡胶经过534小时即产生较大的裂口,氯丁橡胶则只有46小时,在30%臭氧浓度下,氯丁橡胶只经过7分钟即可裂纹,而乙丙橡胶经过1小时以后仍无变化。耐天候性能好,乙丙橡胶在阳光下曝晒3年不见裂纹,丁苯橡胶仅5天

9、即发生裂口70天断裂天然胶150天就出现大的裂口。耐热老化性能好的乙丙橡胶一般能在150下长期使用,间歇使用可耐200的温度,物理机械性能变化缓慢。B电绝缘性能优良。超过丁基胶,尤其是耐电晕性能十分突出,如一般丁基胶不超过2小时左右,而乙丙橡胶则可达到2个月以上。又因乙丙橡胶的吸水性小,所以浸在水中的抗电性能也很好。C耐化学腐蚀。乙丙橡胶对各种极性的化学品和酸、碱有较大的抗耐性,长时间接触以后,其性能变化不大,但对烃类油的抗耐性较差。D冲击弹性较好,回弹率可达50-60%,仅次于顺丁橡胶和天然橡胶,而且在低温下的弹性保持性能较好,-57才变硬,-77变脆。缺点:乙丙橡胶最大的缺点就是硫化速度慢

10、,和其他的不饱和橡胶并用困难,自粘性和互粘性都很差。粘合困难。从上面的特性不难看出,乙丙橡胶是制造耐热运输带、蒸汽胶管和耐化学腐蚀密封零件的良好材料。随着汽车工业的发展,乙丙橡胶的发展和应用也越来越广泛。如:我公司近年来生产的密封条制品,95%以上的产品都使用乙丙橡胶,为一汽大众、轻型车、客车、北京福田等配套。 4.氯丁橡胶的结构、性能及应用(CR) 氯丁橡胶(CR)是由2-氯-1,3-丁二烯的聚合物(CH2-C=CH-CH2)n CL氯丁橡胶根据其聚合时所用的调节剂的不同可分为以下三种类型:(1)硫磺调节剂(G型)这种氯丁橡胶在聚合时采用硫磺和含硫有机化合物(秋兰姆)作调节剂。故含有硫磺和秋

11、兰姆,其中常用的CN-A型相当于通用型氯丁橡胶。(2)非硫磺调节型(W型)聚合时用硫醇化合物作调节剂,故而不含硫磺。其中的54-1型氯丁橡胶就是非硫磺调节型的氯丁橡胶。(3)其它类型这类氯丁橡胶是为了具有特殊性能和用途而生产的氯丁橡胶。如:粘接型氯丁橡胶、氯丙橡胶、氯苯橡胶等。性能及应用:氯丁橡胶的物理机械性能和天然橡胶相似。其生胶伸长时结晶,故其生胶具有较高的纯胶抗张强度,伸长率也比较高,炭黑补强硫化胶时抗张强度和伸长率也与天然胶接近。氯丁橡胶的耐老化性能、耐天候老化和臭氧老化性能仅次于乙丙橡胶。耐热性能与丁晴橡胶相当,能在150情况下短期使用,在90-110下能使用四个多月,氯丁橡胶与其它

12、橡胶不同的最大特点是耐燃烧性能好,耐油性能仅次于丁晴橡胶,对无机酸和碱的抗腐蚀性能也很好。氯丁橡胶的缺点是贮存稳定性差、电绝缘性能差、耐寒性能也不好。氯丁橡胶多用在耐热、耐老化、耐腐蚀、耐油制品中,还可以做胶粘剂。 5.丁晴橡胶的结构、性能及应用(NBR) 丁晴橡胶(NBR)是由丁而烯(CH2=CH-CH=CH2)与丙烯晴(CH2=CH-CN)共聚而成的。 高温丁晴(25-50)依据聚合的方法不同可分为 低温丁晴(5-10) 高丙烯晴含量(30%以上)-40丁晴根据丙烯晴含量分 中丙烯晴含量(25-30%)-26丁晴 低丙烯晴含量(24%以下)-18丁晴 由于丁腈橡胶极性很强,所以它具有良好的

13、耐油和耐非极性溶剂性能。其耐油性仅次于聚硫橡胶、氟橡胶和丙烯酸酯橡胶。随着丙烯腈含量的增加,丁腈胶的耐油性也提高。丁腈胶的耐热性能比天然胶、丁苯胶好,适当配合的丁腈胶制品可在120条件下连续使用。此外还具有良好的耐磨,耐老化性能和气密性。但是丁腈橡胶的耐臭氧性能、电绝缘性能和耐寒性能都比较差。因而导电性能比较好。丁腈橡胶广泛用于各种耐油橡胶制品。如油封、耐油管、密封圈等。9硅橡胶(Q)硅橡胶(sillcone rubber)是一种分链兼具有无机和有机性质的高分子弹性材料,它的主链由硅原子和氧原子交替组成Si-O-Si,硅氧键的键能达到370KJ/mol,比一般的橡胶碳碳结合键能240KJ/mo

14、l要大得多,这是硅橡胶具有很高热稳定性的主要原因之一.它的分子侧链是与硅原子相连接的碳氢或取代基.主要是早基和乙烯基.分子间作用力小,分子呈螺旋状结构,甲基朝外排列并可自由旋转,因此硅橡胶硫化后具有优异的耐高(300)、低温(-100),耐候、憎水、电气绝缘性、生理惰性等特点,在国防军工、医疗卫生、工农业生产及人们的日常生活中获得了广泛应用.硅橡胶按其硫化温度,可分为高温(加热)硫化型及和室温硫化型两大类,热硫化硅橡胶(HTV)是有机硅产品中最重要的一类,甲基乙烯基硅橡胶(MVQ)是HTV中最主要的品种,俗称高温胶。高温胶主要用于制造各种硅橡胶制品,而室温胶则主要是作为粘接剂、灌封材料或模具使

15、用。在硅橡胶的侧链上引入氟原素,则就会改变硅橡胶的耐油性.这就是常用的氟硅橡胶,但是价格非常贵.大约要1000元每公斤.10.氟橡胶(FPM) 是由含氟单体共聚而成的有机弹性体。 其特点耐温高可达300,耐酸碱,耐油性是耐油橡胶中最好的,抗辐射、耐高真空性能好;电绝缘性、机械性能、耐化学腐蚀性、耐臭氧、耐大气老化性均优良。缺点是加工性差,价格昂贵耐寒性差,弹性透气性较低。使用温度范围:20200。 主要用于国防工业制造飞机、火箭上的耐真空、耐高温、耐化学腐蚀的密封材料、胶管或其他零件及汽车工业。11.丙烯酸酯橡胶(ACMAEM) 它是丙烯酸乙酯或丙烯酸丁酯的聚合物。 其特点是兼有良好的耐热、耐

16、油性能,在含有硫、磷、氯添加剂的润滑油中性能稳定。同时耐老化、耐氧和臭氧、耐紫外线、气密性优良。缺点是耐寒性差,不耐水,不耐蒸汽及有机和无机酸、碱。在甲醇、乙二醇、酮酯等水溶性溶液内膨胀严重。同时弹性和耐磨性差,电绝缘性差,加工性能较差。使用温度范围:约25150。 可用于制造耐油、耐热、耐老化的制品,如密封件、胶管、化工衬里等。12.氯磺化聚乙烯橡胶(CSM) 它是聚乙烯经氯化和磺化处理后,所得到具有弹性的聚合物。 耐臭氧紧挨老化优良,耐候性优于其它橡胶。阻燃、耐热、耐溶剂性及耐大多数化学药品和耐酸碱性能较好。电绝缘性尚可,耐磨性与丁苯橡胶相似。缺点是抗撕裂性能差,加工性能不好。使用温度范围

17、:约20120。 可用作臭氧发生器上的密封材料,制造耐油密封件、电线电缆包皮以及耐油橡胶制品和化工衬里。13.氯醚橡胶(COECO) 由环氧氯丙烷均聚或由环氧氯丙烷与环氧乙烷共聚而成的聚合物。 特点是耐脂肪烃及氯化烃溶剂、耐碱、耐水、耐老化性能极好,耐臭氧性、耐候性紧挨热性、气密性高。缺点是强力较低、弹性较差、电绝缘性不良。使用温度范围:约40140。 可用作胶管、密封件、薄膜和容器衬里、油箱、胶辊,制造油封、水封等。14.氯化聚乙烯橡胶(CM或CPE) 是聚乙烯通过氯取代反应制成的具有弹性的聚合物。 性能与氯磺化聚乙烯橡胶接近,其特点是流动性好,容易加工;有优良的耐天候性、耐臭氧性和耐电晕性

18、,耐热、耐酸碱、耐油性良好。缺点是弹性差、压缩变形较大,电绝缘性较低。使用温度范围:约20120。 电线电缆护套、胶管、胶带、胶辊化工衬里等。 第四节 橡胶制品的加工工艺(5)五、硫化五、硫化橡胶分子由线形结构转变为网状结构的交联过程。硫化方法有冷硫化、室温硫化和热硫化三橡胶分子由线形结构转变为网状结构的交联过程。硫化方法有冷硫化、室温硫化和热硫化三种。大多数橡胶制品采用热硫化。热硫化的设备有硫化罐、平板硫化机等种。大多数橡胶制品采用热硫化。热硫化的设备有硫化罐、平板硫化机等.硫化的目的在于改善胶料的物理机械性能及其它性能,使橡胶制品更好地适用和满足使用的硫化的目的在于改善胶料的物理机械性能及

19、其它性能,使橡胶制品更好地适用和满足使用的要求。要求。第四节 橡胶制品的加工工艺(6)(二)、硫化历程(二)、硫化历程第四节 橡胶制品的加工工艺(7)2、焦烧时间与正硫化时间的确定:、焦烧时间与正硫化时间的确定:常用胶料所适合的硫化温度 胶料胶料 NR. IR SBR. BR. PU NBR.CR.FKM EPDM. IIR SR 硫化温度硫化温度 () 140-160 150-170 160-180 170-185 160-190橡胶材料的毒性 科学证明: 大部分橡胶原料是低毒低毒或无毒无毒的.其毒性比食盐还小.只要做好防护措施,对身体是不会造成多少危害的. 但是橡胶业里用的促进剂及学溶剂等

20、对人体有害,所以应尽量少去接触.橡胶混炼胶的配方知识 配方结构配方结构: 生胶生胶: 也叫原胶原胶,没添加其它成分. 硫化剂硫化剂:将橡胶分子连接起来并使之成型的物质. 如硫磺硫磺,过氧化物过氧化物等等. 促进剂促进剂: 加速硫化剂分解,促进硫化成型的物质.比如 TT. CZ等. 活性剂活性剂: 加快促进剂分解,活化胶料的物质. 如ZNO . SA.等等. 补强剂补强剂: 增加生胶强度的物质,如碳黑碳黑,白碳黑白碳黑等.材料种类 增塑剂增塑剂: 也叫软化剂软化剂,降低胶料硬度用.大部分是油油类,如DOP,石蜡油石蜡油等等. 防老剂防老剂: 增强橡胶抵抗光,热,氧气,臭氧,紫外线等破坏的物质,如

21、 4010-NA, RD等等. 其它其它: 如分散剂,脱模剂,香精,发泡剂,增粘剂等.配方举例 NBR7001 (单位单位:份份数数)N3350生胶生胶 100氧化锌氧化锌 5硬脂酸硬脂酸 1防老剂防老剂RD 1DR分散剂分散剂 1N774碳黑碳黑 75白碳黑白碳黑 15碳酸钙碳酸钙 40DOP 12 硫磺硫磺 1.5促进剂促进剂TT 0.5促进剂促进剂CZ 1.5 SR 电线套管配电线套管配方方甲基乙烯基硅橡胶甲基乙烯基硅橡胶 1002#气相法白碳黑气相法白碳黑 30双二五双二五 1二苯基硅二醇二苯基硅二醇 5橡胶配方设计 图 1 硫黄硫化体系的结构特点SxSS2S-SSSy促第六节、成型废

22、品原因分析第六节、成型废品原因分析 1.产品尺寸超差具体表现在制品厚度不均,外径超差,图纸要求的尺寸超差,产生的原因: A.设备:模具的平等度不良; B.橡胶的收缩率计算不准; C.模具加工不良,研配不合适。要求模具 加工时,要确保其平行度,设计时,一定要搞准胶料的收缩率。第六节、成型废品原因分析第六节、成型废品原因分析 2.缺胶缺胶原因原因: 1 模具与橡胶之间的空气无法排出. 2 称重不够. 3 压力不足. 4 胶料流动性太差. 5 模温过高,胶料焦烧. 6 胶料早期焦烧(死料死料). 7 料不够厚,流动不充分措施措施1. 加开排气槽. 2. 多排气. 3. 提高压力. 4. 改配方,增加

23、胶料流动性. 5. 改配方,延长焦烧时间,防止麻木. 6. 增加料厚度.第六节、成型废品原因分析第六节、成型废品原因分析3.毛边超厚:具体表现在分型处增厚,产品厚度提升,产品超重。产生的原因:毛边超厚:具体表现在分型处增厚,产品厚度提升,产品超重。产生的原因: A.装胶量过大;装胶量过大; B.平板压力不够;平板压力不够; C.模具模具 无必要的余胶槽。因此除要求严格拉制胶料单耗,增大平板压力外,在模无必要的余胶槽。因此除要求严格拉制胶料单耗,增大平板压力外,在模具具 设计上一定要留余胶槽,将多余的胶挤出余胶槽设计上一定要留余胶槽,将多余的胶挤出余胶槽 中,减少毛边厚度。中,减少毛边厚度。4.

24、气泡:具体表现在制品表面和内部有鼓泡现象。产生原因:气泡:具体表现在制品表面和内部有鼓泡现象。产生原因:A. 属于胶料本身的原因属于胶料本身的原因 是由含挥发性气体的配合剂硫化时受热分解产生包泡。是由含挥发性气体的配合剂硫化时受热分解产生包泡。B .属于工艺上的原因是胶料加工中窝气,制品型属于工艺上的原因是胶料加工中窝气,制品型 腔中的空气没有全部排出,缺胶,腔中的空气没有全部排出,缺胶,局部压力不足,硫化时排气次数少。局部压力不足,硫化时排气次数少。5.分型面错位(缝):具体表现在制品的分型面上有明显的(缝),尤其是分型面错位(缝):具体表现在制品的分型面上有明显的(缝),尤其是0型型 圈更

25、为明显,产后的原因圈更为明显,产后的原因 :A. 模具模具 制造精度和加工精度不够;制造精度和加工精度不够;B. 45分型胶圈毛边增厚;分型胶圈毛边增厚;C .模具模具 定位不准,因此对这类制品在制造模具定位不准,因此对这类制品在制造模具 时一定要采取模具时一定要采取模具 定位的先进方定位的先进方法,例如:锥面定位,保证操作时不啃模具。法,例如:锥面定位,保证操作时不啃模具。第六节、成型废品原因分析第六节、成型废品原因分析6.启模撕裂:具体表现启模撕裂:具体表现 在制品启模取件时在制品上有裂在制品启模取件时在制品上有裂 开现象开现象 。产生的原因:。产生的原因: A.涂隔离剂过多,局部集中分层

26、涂隔离剂过多,局部集中分层 ; B.启模太快,受力为均;启模太快,受力为均; C.胶料成型胶料成型 方法不正确,特别方法不正确,特别FKM和高硬度的和高硬度的NBR热撕裂性很热撕裂性很 差,胶料流动性差,半成品粘接性差;差,胶料流动性差,半成品粘接性差; D.模具模具 结构不合理:具体表现结构不合理:具体表现 在棱局部分未倒角不够,组装和分型在棱局部分未倒角不够,组装和分型 不不 利于零件取出,表面粗糙度不符合要利于零件取出,表面粗糙度不符合要求等。因此在模具求等。因此在模具 设计和制造时一定要尽量避免局部应力集中,凡是带棱角的部分一定坚持倒角。不面一定设计和制造时一定要尽量避免局部应力集中,

27、凡是带棱角的部分一定坚持倒角。不面一定要抛光,镀铬或化学处理。要抛光,镀铬或化学处理。7.卷边(抽边、缩边):具体表面在分型卷边(抽边、缩边):具体表面在分型 外有明显的内收缩现象。产生原因外有明显的内收缩现象。产生原因 :A.胶料加工性能差,例如胶料加工性能差,例如FKM胶料收缩较大,流动性差,因此更容易因加工不良而产生卷边现象;胶料收缩较大,流动性差,因此更容易因加工不良而产生卷边现象;B. 模具模具 结构不合理:例如厚制品应采用封闭式结构,模具结构不合理:例如厚制品应采用封闭式结构,模具 并合理开具余胶槽。对于这种现象,最好采取注并合理开具余胶槽。对于这种现象,最好采取注压模具解决;压模

28、具解决;8.粗糙度太差:具体表现在制品表面粗糙,甚至留有明显的加工刀痕。产生原因粗糙度太差:具体表现在制品表面粗糙,甚至留有明显的加工刀痕。产生原因 :型腔表面粗糙度不符合要求;型腔表面粗糙度不符合要求;镀铬层有部分脱落;镀铬层有部分脱落; 某些腐蚀性胶料对型腔表面的腐蚀;某些腐蚀性胶料对型腔表面的腐蚀;9.皱褶、裂纹、离层:具体表现在制品表面有皱褶,制品表面和内部有裂纹及离层现象。产生原因:皱褶、裂纹、离层:具体表现在制品表面有皱褶,制品表面和内部有裂纹及离层现象。产生原因: A.胶料脏污;胶料脏污; B.隔离剂过多;隔离剂过多; C.胶料混进杂胶;胶料混进杂胶;D.工艺操作不当;工艺操作不

29、当;E.胶料焦烧;胶料焦烧;第六节、成型废品原因分析第六节、成型废品原因分析 喷霜喷霜.发白发白: 原因原因: 1. 硫化不足. 2. 配合剂过量,超过橡胶的溶解度. 解决措施解决措施: 1. 延长硫时或采取二次硫化. 2. 调整配方,减少低溶解度配合剂的用量.气泡.发孔 原因原因: 1. 硫化不足. 2. 压力不足. 3. 模内或胶料中有杂质或油污. 4. 硫化模温过高. 5. 硫化剂加少了,硫化速度太慢.气泡.发孔的解决措施 1. 加压 2. 加长硫时 3. 调整配方,加快硫化速度. 4. 多排气. 5. 模温不能过高. 6. 增加硫化剂用量.重皮.开裂 原因原因: 1. 硫化速度太快,胶

30、流动不充分. 2. 模具脏或胶料粘污迹. 3. 隔离剂或脱模剂太多. 4. 胶料厚度不够.重皮.开裂的解决措施 1. 降低模温,减慢硫化速度. 2. 保持胶料.模具清洁. 3. 少用隔离剂或脱模剂. 4. 胶料够厚.修边困难 原因原因: 1. 产品撕裂强度太好,(如高拉力胶).这种难加工表现为毛边撕不下来. 2. 产品强度太差,表现为毛边很脆,会连产品一起撕破.修边困难 解决措施解决措施: 1. 如果是撕不掉撕不掉, 就得调整配方,多填充配合剂,减小收缩率. 2. 如果是撕破撕破, 则 a 降低模温,缩短硫时. b 减少硫化剂用量. c 调整配方,增加胶料强度.热塑性产品介绍根据硬段的化学组成

31、,TPE可分为聚苯乙烯类(SBC)、聚烯烃类(TPO)、聚氨酯类(TPU)、聚酯类(TPEE)、聚酰胺类(TPAE)和聚氯乙烯类(TPVC)等几类。TPE工艺TPE的生产方法有机械共混法和化学合成法两种,其中共混型TPE在制备工艺上经历了简单机械共混、动态部分硫化和动态全硫化三段发展历程。TPE的优点热塑性弹性体(TPE)具有以下显著特点: 1.具有硫化橡胶一样良好的外观、弹性、韧性和强度。 2.可以采用塑料的高速加工方法(注塑、挤出、吹塑以及浇铸等),无需硫化,缩短工期,提高工效,降低成本,且产品尺寸更加精密。 3.弹性体材料可回收使用, 是一种环保的绿色产品,符合世界潮流及市场需求。 生产过程中的溢料、废料可完全回收,无须加工即可重复使用,降低成本, 4.不含破坏

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 农行结算业务申请书

- 自愿援疆申请书

- 电商平台的广告投放策略及效果评估案例

- 重置密码申请书

- 贫困申请书范文大全

- 四年级班主任上学期的工作计划(20篇)

- 2025年度幼儿托管班服务协议范本

- 保全股权申请书

- 乘务员转正申请书

- 宏观经济学(湖南工业大学)知到智慧树章节测试课后答案2024年秋湖南工业大学

- 无菌技术操作-PPT课件

- 公司办公室5S管理规定(实用含图片)

- 人教版小学五年级数学下册教材解读

- JTT888-2020公共汽车类型划分及等级评定_(高清-最新)

- 某天然气公司场站设备管理制度

- 临时码头施工方案

- 汶川地震灾后恢复重建生产力布局和产业调整专项规划

- 教师专业发展与职业生涯规划优秀课件

- 电力工程施工单位如何提升管理办法

- 商场撤场申请书

- 《建筑固定消防设施》PPT课件

评论

0/150

提交评论