版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、目录1 前言12 设计技术要求及参数13 确定执行元件14 系统工况分析14.1 动力分析14.2 运动分析35 计算液压系统主要参数并编制工况图35.1 预选系统设计压力35.2 计算液压缸主要结构尺寸35.3 编制液压缸的工况图46 制定液压回路的方案,拟定液压系统原理图76.1 制订液压回路方案76.2 拟定液压系统图87 计算并选择液压元件97.1 液压泵的计算与选定97.2 电机的选定107.3 液压控制阀和液压辅助原件的选定118 验算118.1 液压系统的效率118.2 液压系统的温升11设计总结13参考文献14专用铣床工作台液压系统设计1 前言作为一种高效率的专用铣床,在日常生

2、活中,广泛在大批量机械加工生产中应用。本次课程设计是以专用铣床工作台液压系统为例,介绍该组合机床液压系统的设计方法及设计步骤,其中包括工作台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。?液压传动?课程设计是整个教学过程中最后一个综合性教学环节,通过课程设计可以让我们了解液压传动系统设计的基本方法和设计要求,提高我们运用所学理论知识解决具体工程技术问题的能力。能根据设计任务要求,按照正确的设计步骤,拟定出液压系统。2 设计技术要求及参数一台专用铣床的工作台拟采用单杆液压缸驱动。已知条件如下:铣刀驱动电机功率为P=7.5KW,铳刀直径为De=120mm

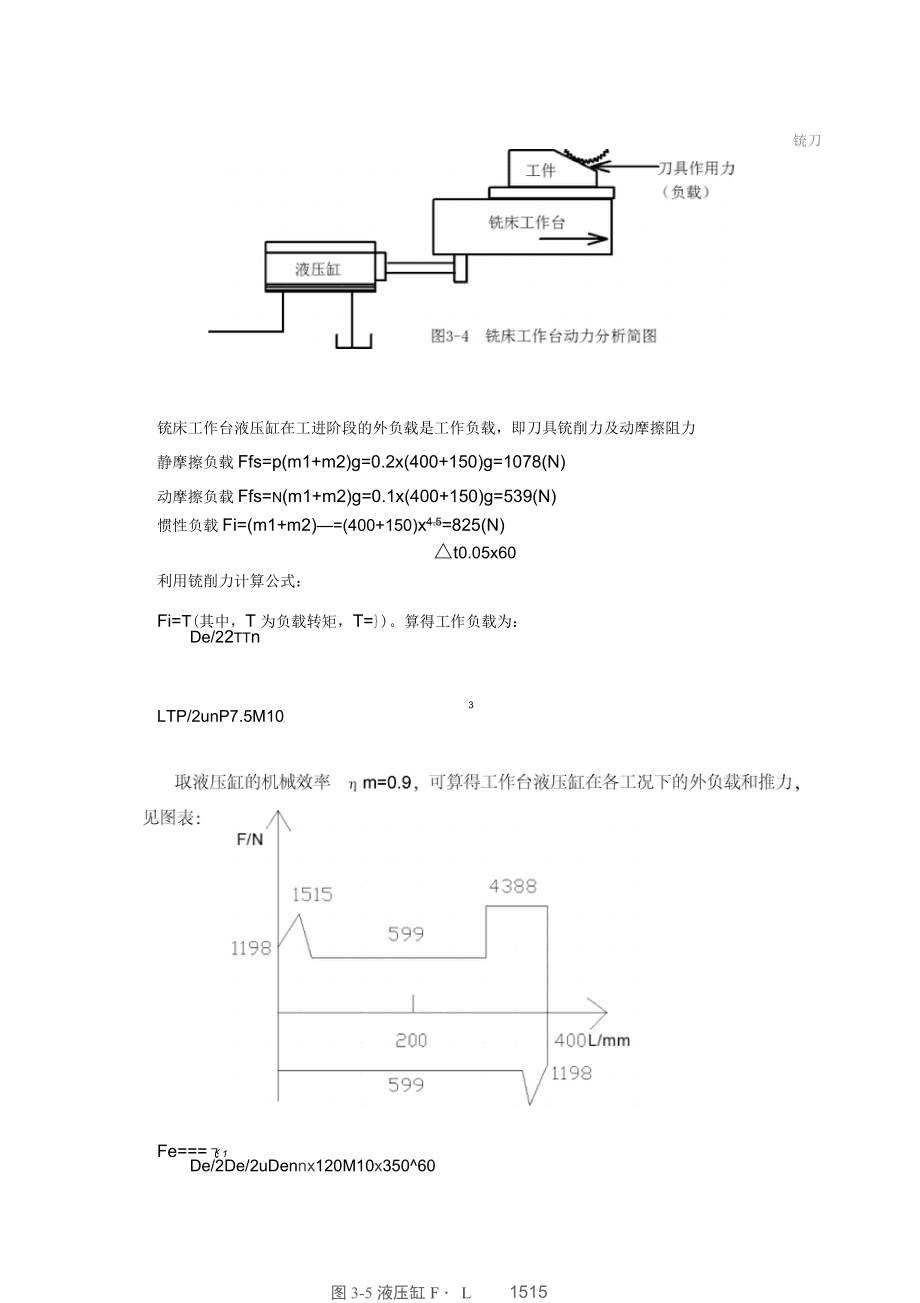

3、,转速n=350r/min。工作台质量m1=400kg,工件及夹具最大质量为m2=150kg。工作总行程为Lz=400mm,其中工进行程为Lg=100mm。快进和快退速度均为vk=4.5m/min,工进速度范围为vg=601000mm/min,往复运动时加、减速时间均为At=0.05so工作台水平放置,导轨静摩擦系数为nS=0.2,动摩擦系数为仙d=0.1,以下为该铳床工作台进给运动的半自动液压系统设计。3 确定执行元件液压系统的动力原件是定量叶片泵,执行元件确定为液压缸(主要运动是往复直线运动)。4 系统工况分析4.1 动力分析铣床工作台液压缸在快进阶段,启动时的外负载是导轨静摩擦阻力;加速

4、的外负载是导轨动摩擦阻力和惯性力;恒速时是动摩擦阻力;在快退阶段的外负载是动摩擦阻力,由图3-4可知:铳刀铳床工作台液压缸在工进阶段的外负载是工作负载,即刀具铳削力及动摩擦阻力静摩擦负载Ffs=p(m1+m2)g=0.2x(400+150)g=1078(N)动摩擦负载Ffs=n(m1+m2)g=0.1x(400+150)g=539(N)惯性负载Fi=(m1+m2)=(400+150)x4.5=825(N)t0.05x60利用铳削力计算公式:Fi=T(其中,T为负载转矩,T=)。算得工作负载为:De/22ttn3LTP/2unP7.5M10Fe=飞1De/2De/2uDennx120M10x35

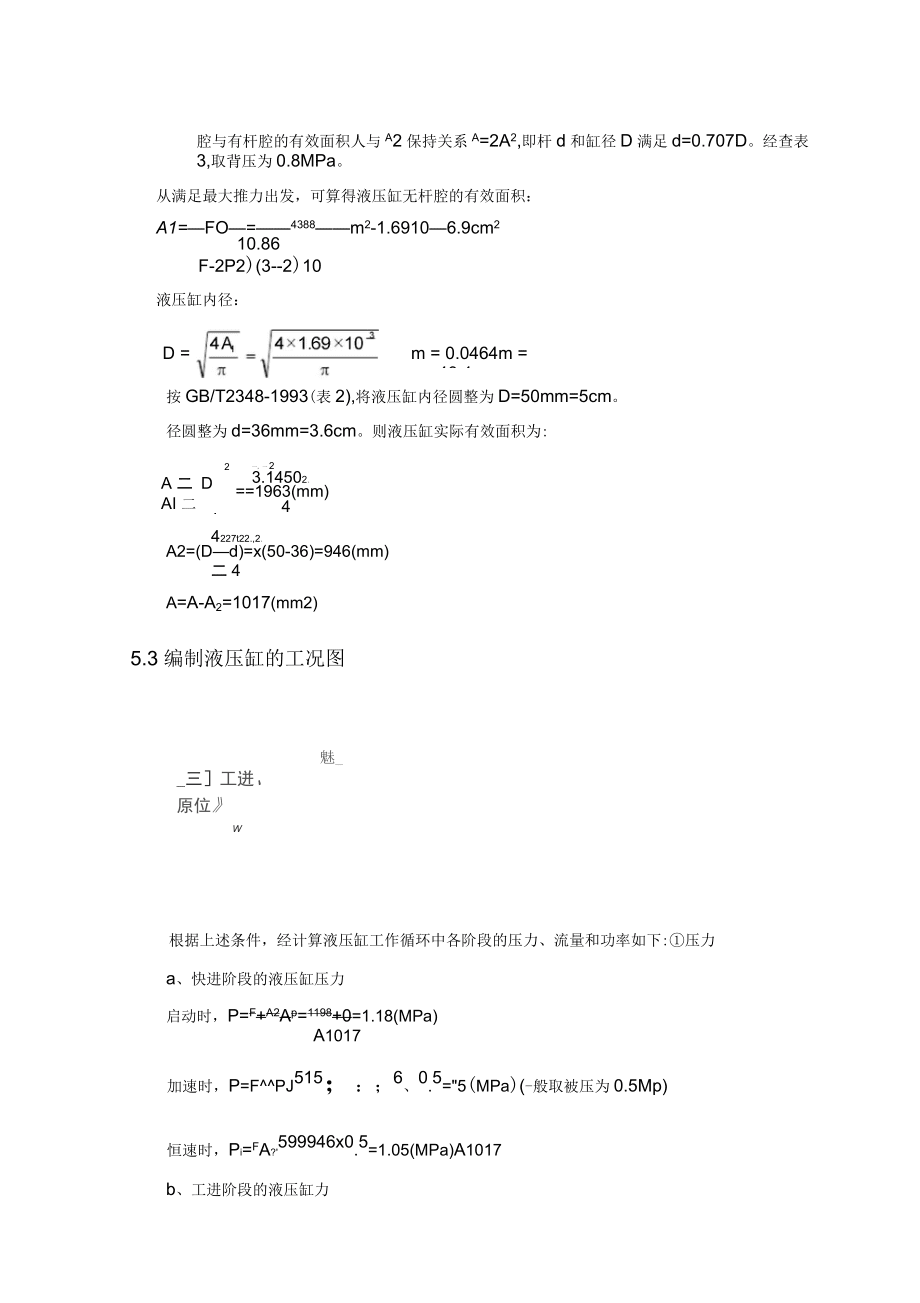

5、060图3-5液压缸FL图1515表3-7铳床工作台液压缸外负载和推力计算结果工况外负裁F/N推力(F/4m)/N计算公式结果快进启动F=Fst10781198加速F=Ffd+Fi13641515恒速F=Ffd539599工进F=Fe+Ffd39494388快退启动F=Fst10781198加速F=Ffd+Fi13641515恒速F=Ffd5395994.2 运动分析根据设计要求,可直接画出液压缸的速度循环图(v-l图),如图3-65计算液压系统主要参数并编制工况图5.1 预选系统设计压力专用铳床也归属半精加工机床,参考表1,预选液压缸的设计压力P1=3MPa。5.2 计算液压缸主要结构尺寸由

6、于设计要求工作台快速进退速度相等,故选用单杆差动连接液压缸,使缸的无杆腔与有杆腔的有效面积人与A2保持关系A=2A2,即杆d和缸径D满足d=0.707D。经查表3,取背压为0.8MPa。从满足最大推力出发,可算得液压缸无杆腔的有效面积:A1=FO=4388m2-1.69106.9cm210.86F-2P2)(3-2)10液压缸内径:D =m = 0.0464m = 46.4mm按GB/T2348-1993(表2),将液压缸内径圆整为D=50mm=5cm。径圆整为d=36mm=3.6cm。则液压缸实际有效面积为:2A 二 DAI 二4一,一23.14502、=1963(mm)44227t22.,

7、2、A2=(Dd)=x(50-36)=946(mm)二4A=A-A2=1017(mm2)5.3编制液压缸的工况图魅_三工迸、原位W根据上述条件,经计算液压缸工作循环中各阶段的压力、流量和功率如下:压力a、快进阶段的液压缸压力启动时,P=F+A2Ap=1198+0=1.18(MPa)A1017加速时,P=FPJ515;:;6、0.5="5(MPa)(-般取被压为0.5Mp)恒速时,Pi=FA?'599946x0.5=1.05(MPa)A1017b、工进阶段的液压缸力FA2Pz=4388946、0")A11017c、快退阶段的液压缸压力FAB11980后动时,P=1.2

8、7(MPa)A946FAP215151963x0.5力口速时,P=_2_d。八=2.64(MPa)A946FA1P25991963x0.5怛速时,P=1.67(MPa)A946流量a、快进(恒速时)阶段的流量q=Avk=1017x4.5x10x10=4.58(L/min)b、工进阶段的流量qmax=A1vg=1963x1000x10"=1.96(L/min)qmin=A1vg=1963x60x10=0.12(L/min)c、快退(恒速时)阶段的流量q=A2vk=946x4.5x10x10=4.26(L/min)功率a、快进(恒速时)阶段的功率P=P1q=1.05x4.58x103/6

9、0=80.2(W)b.工进(最高速度时)阶段的功率P=P1q=2.62x1.96x103/60=85.6(W)c.快退(包速时)阶段的功率P=P1q=1.67x4.26x103/60=118.6(W)由上述计算结果编制出的液压缸工况图3-73-9P1/10p/w2004OOL/mm118.66制定液压回路的方案,拟定液压系统原理图6.1 制订液压回路方案油源型式及压力控制工况图表明,系统的压力和流量均较小,故可采用电动机驱动的单定量泵供油油源和溢油阀调压方案,如图3-10所示。调速回路铳床加工零件时,有顺铳和逆铳两种工作状态,故选用单向调速阀的回油节流调速回路(见图3-11)。由于已选用节流调

10、速回路,故系统必然为开式循环。换向回路与快速运动回路及换接方式换向回路选用三位四通“O”型中位机能的电磁换向阀实现液压缸的进退和停止(见图3-12)。采用二位三通电磁换向阀实现液压缸快进时的差动连接(见图3-13)。由于本机床工作部件终点的定位精度无特殊要求,故采用行程控制方式即活动挡块压下电气行程开关,控制换向阀电磁铁的通断电以及死挡铁即可实现自动换向和速度换接。辅助回路在液压泵进口设置一过滤器以保证吸入液压泵的油液清洁;出口设一单向阀以保护液压泵,在该单向阀与液压泵之间设一压力表及其开关,以便液压阀调压和观测(见图3-14)。6.2 拟定液压系统图在制定各液压回路方案的基础上,经整理所组成

11、的液压系统原理图如图3-15所示由电磁铁动作顺序表(图中附表)容易了解系统的工作原理及各工况下的油液流动路线图3-15专用铳床液压系统原理图工况电磁铁状态1YA2YA3YA快进十十工进一快退十工作台原为停止附表系统的电磁铁动作顺序表1-过滤器;2-单向定量泵;3-电动机;4-溢流阀;5-压力表开关;6-单向阀;7-三位四通电磁换向阀;8-单向调速阀;9-二位三通电磁换向阀;10-液压缸7计算并选择液压元件7.1 液压泵的计算与选定液压泵的最高工作压力的计算由工况3-2可以查得液压缸的最高工作压力出现在快退阶段,即p1=2.64MPa,由于进油路原件较少,故泵至缸间的进油路压力损失取为Ap=0.

12、3MPao则液压泵的最高工作压力pp为:pp=2.64+0.3=2.94(MPa)液压泵的流量计算泵的供油量qp按液压缸的快进(包速时)阶段的流量q=4.58L/min进行估算。由于系统流量较小,故取泄漏系数K=1.3,则液压泵供油量qp应为:qp>qv=Kqlmax=1.3X4.58=5.95(L/min)确定液压泵的规格根据系统所需流量,拟初选液压泵的转速为n1=1450r/min,泵的容积效率刀v=0.8,根据式(2-37)可算得泵的排量参考值为:Vg=1000qv=10005.95=5.13(mL/r)n1v14500.8根据以上计算结果查阅产品样本,选用规格相近的YB1-6型叶

13、片泵,泵的额定压力为pn=6.3MPa,泵的额定转速为n=1450r/min,容积效z率4p=0.80。倒推算得泵的额定流量为:qp=Vn4v=6X1450X0.80=6.96(L/min)比系统流量稍大。确定液压泵驱动功率由功率循环图3-9可知,最大功率出现在快退阶段,已知泵的总效率为4p=0.80,则液压泵快退所需的驱动功率为:=4=已上曳pp(1.670.3) 6 145030.80 60 10 3=0.357 (KW)7.2 电机的选定查表得,选用Y系列(IP44)中规格相近的Y801-4型卧式三相异步电动机,具额定功率为0.55kw,转速为1390r/min。用此转速驱动液压泵时,泵

14、的实际输出流量为6.67L/min,仍能满足系统各工况对流量的要求。表3-8专用铳床液压系统中控制阀和部分辅助原件的型号规格序号名称通过流量/(L/min)额定流量/(L/min)额定压力/MPa型号1过滤器6.67162.5XU-B16X1002Ab里叶片泉6.6766.3YB-63父流异步电动机Y801-44溢流阀6.67636.3YF3-10B5压力表开关6.3AF6EP30/Y636单向阀P6.678016AF3-Ea10B7三位四通电磁换向阀4.5861634DF3-E4B8单向调速阀4.266.36.3AQF3-6aB9二位三通电磁换向阀P4.26106.323D-10B10液压缸

15、自行设计说明单向调速阀8中调速阀的最小稳定流量为0.01L/min,小于系统工进速度时的回油量qmin=A2vg=946X60X10VX10-6=0.057(L/min)7.3 液压控制阀和液压辅助原件的选定根据系统工作压力与通过各液压控制阀及部分辅助原件的最大流量,查产品样本所选择的原件型号规格见表3-8,其中液压缸需自行设计。管件尺寸由选定的标准件油口尺寸确定。本系统属于中低压系统,取经验系数a=5,得油箱容量为:V=apq=5X6.67L=33.3533L8验算8.1 液压系统的效率(经计算£Ap1=0.63105Pa,工Ap2=2.625Ml05Pa)取泵的效率=0.75,液

16、压缸的机械效率兀=0.9,回路效率为:PlF A2 42A1PlPQpBQB3960.46=(一6.26510.0110 4 10 519.631050.6310 )Pa5=24105Pa当工进速度为1m/min时,1.66;4;00:。29当工进速度为60mm/ min时,一 一 一 一 50.12 24 106 27 105= 0.0178=0.750.9(0.290.0178)=0.1960.0128.2 液压系统的温升(只验算系统在工进时的发热和温升)定量泵的输入功率为:PpyQBn一一 5 一27 105 60.75 60 103kW = 0.36kW工进时系统的效率"=0

17、.012,系统发热量为:h=P,(1-)=0.36(1-0.012)kW=0.36kW取散热系数 K =15父10学kW/m2 C油箱散热面积A=0.0653犷m后计算出油液温升的近似值:H0.356103T=-C=33.5C<5055C,故合理。KA150.0653362设计总结这次液压系统课程设计,是我们第一次较全面的液压知识的综合运用,通过这次练习,使得我们对液压基础知识有了一个较为系统全面的认识,加深了对所学知识的理解和运用,将原来看来比较抽象的内容实现了具体化,初步掊养了我们理论联系实际的设计思想,训练了综合运用相关课程的理论,结合生产实际分析和解决工程实际问题的能力,巩固、加深和扩展了有关液压系统设计方面的知识。通过制订设计方案,合理选择各液压零件类型,正确计算零件的工作能力,以及针对课程设计中出现的问题查阅资料,大大扩展了我们的知识面,培养了我们在本学科方面的

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 苏州工业园区服务外包职业学院《瑶族民歌演唱》2023-2024学年第二学期期末试卷

- 山东轻工职业学院《大学英语4B级》2023-2024学年第一学期期末试卷

- 湖南体育职业学院《中国现当代文学2》2023-2024学年第二学期期末试卷

- 宾川县2024-2025学年数学三下期末学业水平测试模拟试题含解析

- 阜阳幼儿师范高等专科学校《高等工程结构》2023-2024学年第二学期期末试卷

- 河南省长葛市第三实验高中2024-2025学年5月高考英语试题模练习(一)含解析

- 浙江农业商贸职业学院《数据可视化技术》2023-2024学年第二学期期末试卷

- 广州大学《舞蹈技能(男生)实训》2023-2024学年第二学期期末试卷

- 古代诗歌常识知识

- 针对大学生喜爱的舞种调研

- 小米公司招聘测试题目

- 人教版二年级数学下册 3 图形的运动(一)1.轴对称图形(教学课件)

- 心肌梗死的临床护理

- 中国居民膳食指南(全)

- 多发性肌炎的基本知识

- 血细胞分析报告规范化指南解读

- 桥梁与地下工程上岗资格考试题库(浓缩500题)

- 《大学物理学》精美课件(全)

- 政府投资项目立项申请表-正面

- me实验2 电位、电压的测定及电路电位图的绘制

- EGCs与肠道微环境相互作用的研究进展

评论

0/150

提交评论