版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

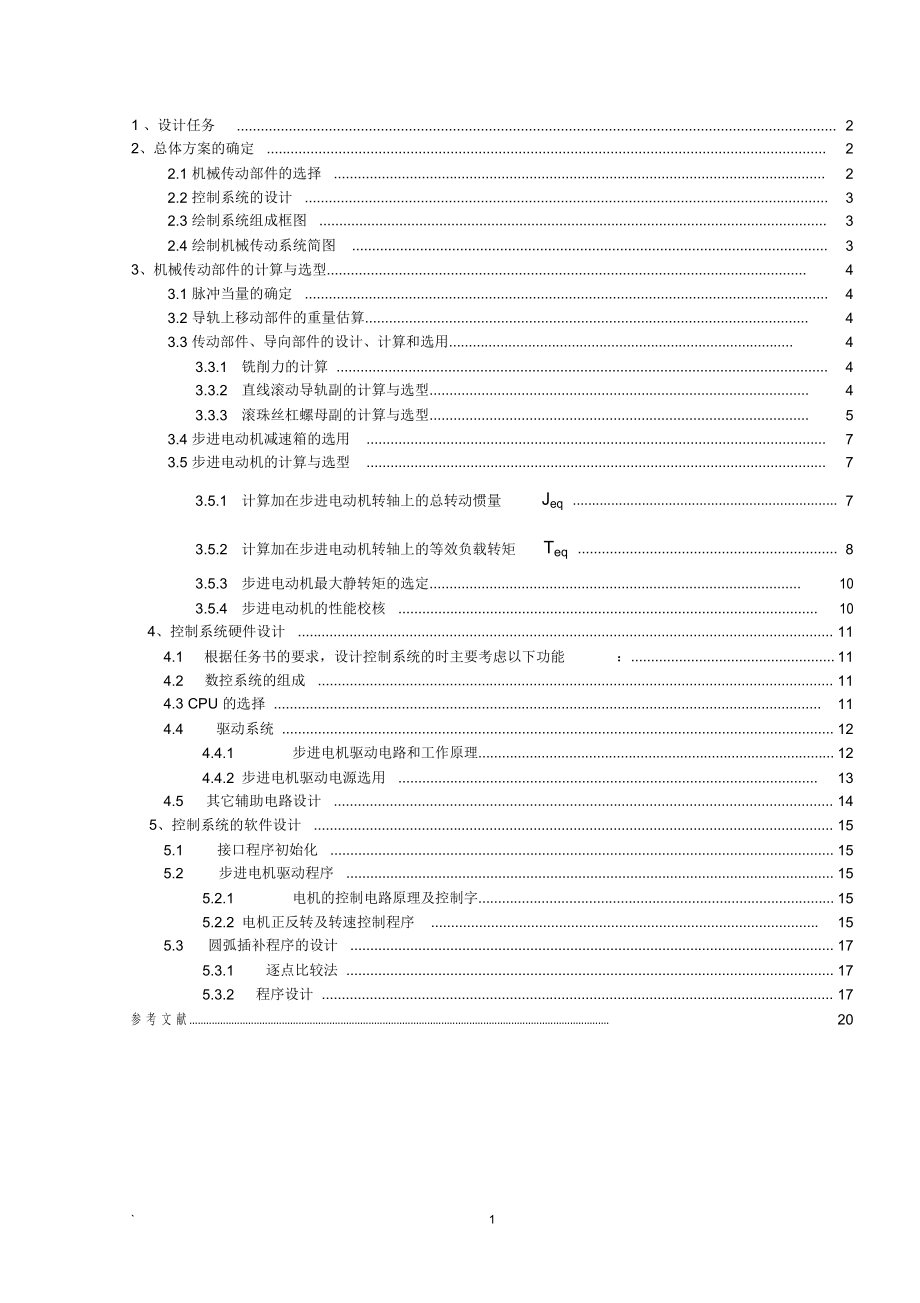

1、1 、设计任务.22、总体方案的确定 .22.1机械传动部件的选择 .22.2控制系统的设计 .32.3绘制系统组成框图 .32.4绘制机械传动系统简图 .33、机械传动部件的计算与选型.43.1脉冲当量的确定 .43.2导轨上移动部件的重量估算.43.3传动部件、导向部件的设计、计算和选用.43.3.1铣削力的计算 .43.3.2直线滚动导轨副的计算与选型.43.3.3滚珠丝杠螺母副的计算与选型.53.4步进电动机减速箱的选用 .73.5步进电动机的计算与选型 .73.5.1计算加在步进电动机转轴上的总转动惯量Jeq .73.5.2计算加在步进电动机转轴上的等效负载转矩Teq .83.5.3

2、步进电动机最大静转矩的选定.103.5.4步进电动机的性能校核 .104、控制系统硬件设计 .114.1根据任务书的要求,设计控制系统的时主要考虑以下功能:.114.2数控系统的组成 .114.3 CPU 的选择 .114.4驱动系统 .124.4.1步进电机驱动电路和工作原理.124.4.2步进电机驱动电源选用 .134.5其它辅助电路设计 .145、控制系统的软件设计 .155.1接口程序初始化 .155.2步进电机驱动程序 .155.2.1电机的控制电路原理及控制字.155.2.2电机正反转及转速控制程序 .155.3圆弧插补程序的设计 .175.3.1逐点比较法 .175.3.2程序设

3、计 .17参 考 文 献 .2011 、设计任务设计一个数控X-Y 工作台及其控制系统,该工作台可安装在铣床上, 用于铣削加工。 设计参数如下:设计最大铣刀直最大铣削最大铣削加工工作台加工最大移动分组径 mm宽度 ae深度 ap材料范围( mm)速度220 mm8 mm5 mm碳钢X=250,Y=1803m/min其它参数:根据设计要求,初令立铣刀齿数Z=3;X,Y 方向的脉冲当量xy0.01mm/脉冲 ;X, Y 方向的定位精度均为0.02 mm。2、总体方案的确定2.1 机械传动部件的选择( 1)导轨副的选用要设计的X-Y 工作台是用来配套轻型的立式数控铣床的,需要承受的载荷不大,但脉冲当

4、量小、 定位精度高,因此,决定选用直线滚动导轨副,它具有摩擦系数小、不易爬行、传动效率高、结构紧凑、安装预紧方便等优点。( 2)丝杠螺母副的选用伺服电动机的旋转运动需要通过丝杠螺母副转换成直线运动,要满足0.01mm 的脉冲当量和0.02 mm的定位精度, 滑动丝杠副无能为力,只有选用滚珠丝杠副才能达到。滚珠丝杠副的传动精度高、动态响应快、运转平稳、寿命长、效率高,预紧后可消除反向间隙。( 3)减速装置的选用选择了步进电动机和滚珠丝杠副以后, 为了圆整脉冲当量, 放大电动机的输出转矩, 降低运动部件折算到电动机转轴上的转动惯量, 可能需要减速装置, 且应有消间隙机构。 为此,本设计决定采用无间

5、隙齿轮传动减速箱。( 4)伺服电动机的选用本设计中的脉冲当量尚未达到0.001mm,定位精度也未达到微米级,空载最快移动速度也只有3m / min 。因此,本设计不必采用高档次的伺服电动机,如交流伺服电动机或直流伺服电动机等,可以选用性能好一些的步进电动机,如混合式步进电动机,以降低成本,提高性价比。( 5)检测装置的选用伺服系统实现位置伺服控制有开环、闭环、半闭环 3 种控制方式。 开环控制的伺服系统存在着控制精度不能达到较高水平的基本问题,但是步进电机具有角位移与输入脉冲的严格对应关系,使步距误差不会积累;转速和输入脉冲频率严格的对应关系,而且在负载能力范围内不受电流、电压、负载大小、环境

6、条件的波动而变化的特点。并且步进电机控制的开环系统由于不存在位置检测与反馈控制的问题,结构比较简单, 易于控制系统的实现与调试。并且随着电子技术和计算机控制技术的发展,在改善步进电机控制性能方面也取得了可喜的发展。因此,在一定范围内, 这种采用步进电机作为驱动执行元件的开环伺服系统可以满足加工要求,适宜于在精度要求不很高的一般数控系统中应用。虽然闭环、 半闭环控制为实现高精度的位置伺服控制提供了可能,然而由于在具体的系统中,增加了位置检测、反馈比较2及伺服放大等环节,除了在安装调试增加工作量和复杂性外,从控制理论的角度看,要实现闭环系统的良好稳态和动态性能,其难度也将大为提高。为此,考虑到在普

7、通立式铣床上进行改造,精度要求不是很高,为了简化结构,降低成本,本设计采用步进电机开环伺服系统。考虑到 X、Y 两个方向的加工范围接近,承受的工作载荷相差不大,为了减少设计工作量,X、 Y 两个坐标的导轨副、丝杠螺母副、减速装置、伺服电动机,以及检测装置拟采用相同的型号与规格。2.2 控制系统的设计( 1)、设计的 X-Y 工作台准备用在数控铣床上,其控制系统应该具有单坐标定位,两坐标直线插补与圆弧插补的基本功能,所以控制系统设计成连续控制型。( 2)、对于步进电动机的开环控制,选用 MCS-51系列的 8 位单片机 AT89S51作为控制系统的 CPU,能够满足本设计给定的相关指标。( 3)

8、、要设计一台完整的控制系统,在选择 CPU之后,还要扩展程序存储器,数据存储器、键盘与显示电路, I/O 接口电路, D/A 转换电路,串行接口电路等。( 4)、选择合适的驱动电源,与步进电动机配套使用。2.3 绘制系统组成框图图 2-12.4 绘制机械传动系统简图-2图 2-233、机械传动部件的计算与选型3.1 脉冲当量的确定根据机床精度要求确定脉冲当量,考虑到机械传动系统的误差存在。脉冲当量值必须小于定位精度值。本设计确定的脉冲当量为X方向(纵向),Y方向(横向)的脉冲当量xymm脉冲。0.01 /3.2 导轨上移动部件的重量估算按照下导轨上面移动部件的重量来进行估算。包括工件、夹具、工

9、作平台、上层电动机、减速箱、滚珠丝杠副、直线滚动导轨副、导轨座等,估计重量约为G 800N 。3.3 传动部件、导向部件的设计、计算和选用铣削力的计算设零件的加工方式为立式铣削,采用硬质合金立铣刀,工件的材料为碳钢。则由1 表 3-7 查得立铣时的铣削力计算公式为:Fc 118ae0.85 fz0.75d 0.73 ap1.0n0.13z今选择铣刀直径d=20mm,齿数 Z=3,为了计算最大铣削力,在不对称铣削情况下,取最大铣削宽度ae 8mm ,背吃刀量 ap5mm,每齿进给量fz0.1mm,铣刀转速 n300r / min 。则由上式可求得最大铣削力:Fc11880.85 0.10.752

10、0 0.7351.03000.133434N采用立铣刀进行圆柱铣削时,各铣削力之间的比值可由1 表 3-5 查得,考虑逆铣时的情况,因为逆铣的情况的受力最大的情况,所以为了安全, 应考虑这种最危险的工况。可估算三个方向的铣削力分别为:Ff1.1477N , Fe0.38Fc165N , F fn 0.25Fc109N 。上述情况为卧铣情况,现Fc考虑立铣, 则工作台受到垂直方向的铣削力FzFe 165N ,受到水平方向的铣削力分别为Ff 和 Ffn 。今将水平方向较大的铣削力分配给工作台的纵向(丝杠轴线方向),则纵向铣削力 FxF f477N ,径向铣削力 FyFfn109N 。直线滚动导轨副

11、的计算与选型( 1)滑块承受工作载荷Fmax 的计算及导轨型号的选取工作载荷是影响直线滚动导轨副使用寿命的重要因素。本设计中的X-Y 工作台为水平布置,采用双导轨、四滑块的支承形式。考虑最不利的情况,即垂直于台面的工作载荷全部由一个滑块承担,则单滑块所受的最大垂直方向载荷为:FmaxGF4其中,移动部件重量 G800N ,外加载荷 FFz 165N ,代入上式,得最大直线滚动导轨副的型号为 KL 系 列 的JSA-LG15型4工作载荷 Fmax 365N0.365kN 。查1 表 3-41 ,根据工作载荷Fmax 0.365kN ,初选直线滚动导轨副的型号为KL 系列的 JSA-LG15型,其

12、额定动载荷 Ca7.94kN ,额定静载荷 C0a 9.5kN 。本设计规定的工作台加工范围为250mm×180mm,考虑工作行程应留有一定的余量,查1 表 3-35 ,按标准系列,选取导轨的长度为580mm。( 2)距离额定寿命 L 的计算上述选取的 KL 系列的 JSA-LG15 型导轨副的滚道硬度为60HRC,工作温度不超过100,每根导轨上配有两只滑块,精度为4 级,工作速度较低,载荷不大。查1 表 3-36 表 3-40 ,分别取硬度系数f H 1.0 、温度系数 fT1.00 、接触系数 f C0.81 、精度系数 f R 0.9 、载荷系数 fW1.5 ,代 1式( 3

13、-33 ),得距离寿命:L( f H fT f C fRC a ) 3 5059083kmfWFmax远大于期望值50km,故距离额定寿命满足要求。滚珠丝杠螺母副的计算与选型( 1)最大工作载荷 Fm 的计算如前面所述,在立铣时,工作台受到进给方向的载荷(与丝杠轴线平行)Fx477N ,受到横向的载荷(与丝杠轴线垂直)Fy 109N,受到垂直方向的载荷(与工作台面垂直)Fz165N 。已知移动部件总重量G800N ,按矩形导轨进行计算,查1 表 3-29 ,取颠覆力矩影响系数K=1.1 ,滚动导轨上的摩擦因数0.005 。求得滚珠丝杠副的最大工滚珠丝杠作载荷:螺母副的FmKFxFz Fy G1

14、.1 477 0.005165 109800 N 530N型号为济宁博特精( 2)最大动载荷 FQ 的计算密丝杠制造有限公设工作台在承受最大铣削力是的最快进给速度v400mm/ min ,初选丝杠导程司生产的G 系 列Ph4mm,则此时丝杠转速nv / Ph 100r / min 。1604 3型取滚珠丝杠的使用寿命T=15000h,代入 L60nT /10 6 ,得丝杠寿命系数0L090 (单位为: 106 r )5查1 表 3-30 ,取载荷系数fW1.2 ,滚道硬度为 60HRC时,取硬度系数fH1.0 ,代入 1 式( 3-23 ),求得最大动载荷:FQ3 L0 fW fH Fm285

15、0N( 3)初选型号根据计算出的最大动载荷和初选的丝杠导程,查1表 3-31 ,选择济宁博特精密丝杠制造有限公司生产的 G系列 1604 3 型滚珠丝杠副, 为内循环固定反向器单螺母式,其公称直径为16mm,导程为 4mm,循环滚珠为 3 圈× 1 列,精度等级取5 级,额定动载荷为4612N,大于 FQ ,满足要求。( 4)传动效率 的计算将公称直径 d016mm ,导程 Ph4mm ,代入arctan Ph /d0,得丝杠螺旋升角4 33' 。将摩擦角=10',代入tan / tan() ,得传动效率96.4%。( 5)刚度的验算1)X-Y 工作台上下两层滚珠丝杠

16、副的支承均采用“单推单推”的方式,见附图“X-Y 数控工作台装配图”。丝杠的两端各采用一对推力角接触球轴承,面对面组配,左、右支承的中心距离约为a560mm;钢的强性模量 E 2.1105 MPa ;查 1表 3-31 ,得滚珠直径 Dw2.381mm,丝杠底径 d2 13.1mm,丝杠截面积Sd22 / 4 134.78mm2。忽略 1 式( 3-25 )中的第二项,算得丝杠在工作载荷Fm 作用下产生的拉 / 压变形量1Fm a / ( ES)530560/ (2.1105 134.78) mm0.0105mm 。2)根据公式Z ( d0 / D w ) 3,求得单圈滚珠数Z 21;该型号丝

17、杠为单螺母,滚珠的圈数×列数为 3× 1,代入公式: ZZ圈数列数 ,得滚珠总数量 Z63 。丝杠预紧时,取轴向预紧力FYJFm / 3 177N 。则由 1 式( 3-27 ),求得滚珠与螺纹滚道间的接触变形量20.0013mm 。因为丝杠加有预紧力,且为轴向负载的1/3 ,所以实际变形量可减小一半,取2 0.00065 mm 。3)将以上算出的1 和2 代入总12 ,求得丝杠总变形量(对应跨度560mm)总 0.01115mm 11.15 m 。本设计中,丝杠的有效行程为330mm,由 1 表 3-27 知, 5 级精度滚珠丝杠有效行程在315400mm时,行程偏差允许

18、达到25m ,可见丝杠刚度足够。( 6)压杆稳定性校核6根据 1 公式( 3-28 )计算失稳时的临界载荷Fk 。查 1 表 3-34 ,取支承系数fk 1 ;由丝杠底径d2 13.1mm ,求得截面惯性矩 Id24 /641445.62mm4;压杆稳定安全系数K 取 3(丝杠卧式水平安装);滚动螺母至轴向固定处的距离a 取最大值 560mm。代入 1 式( 3-28 ),得临界载荷 Fk 3185N ,远大于工作载荷Fm530N ,故丝杠不会失稳。综上所述,初选的滚珠丝杠副满足使用要求。3.4 步进电动机减速箱的选用为了满足脉冲当量的设计要求,增大步进电动机的输出转矩,同时也为了使滚珠步进电

19、动丝杠和工作台的转动惯量折算到电动机转轴上尽可能地小,今在步进电动机的输出轴机减速箱上安装一套齿轮减速箱。采用一级减速,步进电动机的输出轴与小齿轮联接,滚珠丝的型号为杠的轴头与大齿轮联接。其中大齿轮设计成双片结构,采用1 图 3-8所示的弹簧错常州市新齿法消除侧隙。月电机有限公司生已知工作台的脉冲当量xy 0.01/脉冲,滚珠丝杠的导程h4mm,产的 JBFmmP初选步进电动机的步距角1.5。根据 1式( 3-12),算得减速比:3 型i (Ph ) / (360) (1.54) / (3600.01) 5 / 3本设计选用常州市新月电机有限公司生产的JBF3 型齿轮减速箱。大小齿轮模数均为1

20、mm,齿数比为 60:36 ,材料为 45 调质钢,齿表面淬硬后达55HRC。减速箱中心距为60361/ 2 mm 48mm小齿轮厚度为 20mm,双片大齿轮厚度均为 10mm。3.5 步进电动机的计算与选型计算加在步进电动机转轴上的总转动惯量Jeq已知:滚珠丝杠的公称直径d016mm ,总长 l560mm ,导程 Ph4mm ,材料密度7.8510 3 kg / cm3 ;移动部件总重力G800N ;小齿轮宽度b120mm ,直径 d136mm ;大齿轮宽度b220mm ,直径 d260mm ;传动比步进电动机的型号为常州宝马集团公司生产的i 5/ 3 。90BYG2602,如1 表 4-1

21、 所示,算得各个零部件的转动惯量如下:四相八拍驱L R4567.85 10 3 0.84动时步距角滚珠丝杠的转动惯量 Js0.283kg cm2 ;为 1.522托板折算到丝杠上的转动惯量Jw( Ph)2 mi( 0.4 )280 0.324kg cm2 ;227LR427.8510小齿轮的转动惯量Jz122LR427.8510大齿轮的转动惯量Jz222341.80.259kg cm2 ;3341.998kg cm2 。初选步进电动机型号90BYG2602,为四相混合式,由常州宝马集团公司生产,四相八拍驱动时步距角为 1.5,从 1 表 4-5查得该型号电动机转子的转动惯量Jm4kg cm2

22、。则加在步进电动机转轴上的总转动惯量为:JeqJmJ z ( z1 ) 2J zJs mi ( Ph ) 24 0.259(5) 2(1.998 0.283 0.324) 11.50kg cm21z2223计算加在步进电动机转轴上的等效负载转矩Teq分快速空载起动和承受最大工作负载两种情况进行计算。(1)快速空载起动时电动机转轴所承受的负载转矩Teq1由1 式( 4-8 )可知, Teq1 包括三部分:一部分是快速空载起动时折算到电动机转轴上的最大加速转矩 Tamax ;一部分是移动部件运动时折算到电动机转轴上的摩擦转矩Tf ;还有一部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩T0 。

23、因为滚珠丝杠副传动效率很高,根据1 式( 4-12 )可知,T0 相对于 Ta max 和 Tf很小 - ,可以忽略不计。则有:Teq1Ta max Tf根据 1 式( 4-9),考虑传动链的总效率,计算快速空载起动时折算到电动机转轴上的最大加速转矩:Ta max2Jeqnm 160ta式中 nm 对应空载最快移动速度的步进电动机最高转速,单位为r / min ;ta 步进电动机由静止到加速至nm 转速所需的时间,单位为s。其中:nmvmax360式中 vmax 空载最快移动速度,本设计指定为3000mm/ min ;步进电动机步距角,预选电动机为1.5 ;8脉冲当量,本设计中xy0.01/脉

24、冲。mm将以上各值代入 1 式( 6-15 ),算得 nm1250r / min 。设步进电动机由静止到加速至nm 转速所需时间 ta0.4s,传动链总效率0.7 。则由 1 式( 6-14 )求得:Ta max2 11.50 10 4 1250 N m 0.54 N m600.40.7由1 式( 4-10 )可知,移动部件运动时,折算到电动机转轴上的摩擦转矩为:( FzG) PhTfi2式中导轨的摩擦因数,滚动导轨取0.005 ;Fz 垂直方向的铣削力,空载时取0;传动链总效率,取 0.7 。则由 1式( 6-16 ),得:Tf0.005 (0800)0.004 N m 0.002 N m2

25、0.7 5/ 3最后由 1 式( 6-13 ),求得快速空载起动时电动机转轴所承受的负载转矩:Teq1Ta maxTf0.542 N m(2)最大工作负载状态下电动机转轴所承受的负载转矩Teq2由1 式( 4-13 )可知, T包括三部分:一部分是折算到电动机转轴上的最大工作负载转矩T ;eq2t一部分是移动部件运动时折算到电动机转轴上的摩擦转矩Tf;还有一部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩 T0 。因为滚珠丝杠副传动效率很高,根据 1 式( 4-12 )可知,T0 相对于 Ta max和 Tf 很小 - ,可以忽略不计。则有:Teq2TtTf其中,折算到电动机转轴上的最大工

26、作负载转矩Tt 由 1式( 4-14 )计算。本设计中在对滚珠丝杠进行计算的时候,已知沿着丝杠轴线方向的最大进给载荷Fx477N ,则有:TtFf Ph477 0.0042 i20.7N m 0.26 N m5 / 39再由 1 式( 4-10 )计算垂直方向承受最大工作载荷(Fz165N )情况下,移动部件运动时折算到电动机转轴上的摩擦转矩:Tf( FzG)Ph0.005(165 800)0.004 N m 0.003N m2i20.7 5/3最后由 1 式( 6-18 ),求得最大工作负载状态下电动机转轴所承受的负载转矩为:Teq2TtTf0.263N m经过上述计算后,得到加在步进电动机

27、转轴上的最大等效负载转矩应为:Teqmax Teq1, Teq20.542N m3.5.3步进电动机最大静转矩的选定考虑到步进电动机的驱动电源受电网电压影响较大,当输入电压降低时, 其输出转矩会下降, 可能造成丢步,甚至堵转。因此,根据Teq 来选择步进电动机的最大静转矩时,需要考虑安全系数。本设计取安全系数 K=4,则步进电动机的最大静转矩应满足:Tj max4Teq 4 0.542 N m2.168N m上述初选的步进电动机型号为90BYG2602,由 1 表 4-5查得该型号电动机的最大静转矩Tj max6N m 。可见,满足 1 式( 6-20 )的要求。3.5.4步进电动机的性能校核

28、( 1)最快工进速度时电动机输出转矩校核设工作台最快工进速度vmax f400mm/ min ,脉冲当量xy 0.01mm / 脉冲 ,由 1 式( 4-16 )求出电动机对应的运行频率fmax f400 / 60 0.01Hz667Hz 。从 90BYG2602电动机的运行矩频特性曲线即下图可以看出,在此频率下,电动机的输出转矩Tmax f5.8N m,远远大于最大工作负载转矩 T0.263N m ,满足要求。eq2图 3-1 90BYG2602 步进电动机的运行矩频特性曲线10( 2)最快空载移动时电动机输出转矩校核本设计给定工作台最快空载移动速度vmax3000mm / min ,仿照

29、1式( 4-16 )求出电动机对应的运行频率 fmax 3000/ 60 0.01Hz 5000Hz 。从上图查得,在此频率下,电动机的输出转矩Tmax 3.8N m ,大于快速空载起动时的负载转矩Teq1 0.542N m,满足要求。( 3)最快空载移动时电动机运行频率校核与最快空载移动速度 vmax 3000mm / min 对应的电动机运行频率为fmax10000 Hz 。查 1 表4-5 可知 90BYG2602电动机的空载运行频率可达20000Hz ,可见没有超出上限。( 4)起动频率的计算已知电动机转轴上的总转动惯量Jeq 11.50kg cm2 ,电动机转子的转动惯量Jm 4kg

30、 cm2 ,电动机转轴不带任何负载时的空载起动频率1800 (查 1 表 4-5 )。则由 1式( 4-17 )可以求出步fqHz进电动机克服惯性负载的起动频率:fLfq1914HzJeq / Jm上式说明,要想保证步进电动机起动不失步,任何时候的起动频率都必须小于914Hz 。实际上,在采用软件升降频时,起动频率选得更低,通常只有100Hz (即 100脉冲 / s)。综上所述,本设计中工作台的进给传动选用90BYG2602步进电动机,完全满足设计要求。4、控制系统硬件设计4.1根据任务书的要求,设计控制系统的时主要考虑以下功能:( 1) 接收键盘数据,控制 LED显示( 2) 接受操作面板

31、的开关与按钮信息;( 3) 接受车床限位开关信号;( 4) 控制 X, Z 向步进电动机的驱动器;4.2 数控系统的组成数控系统的硬件电路由以下几部分组成:1、主控制器。即中央处理单元CPU2、总线。包括数据总线,地址总线,控制总线。3、存储器。包括只读可编程序存储器和随机读写数据存储器。4、接口。即I/O 输入输出接口。4.3 CPU 的选择从要设计的系统来看,选用较老的8051 单片机需要拓展程序存储器和数据存储器,无疑提高了设11计价格,而选用高性能的16 位 MCS-96又显得过于浪费。生产基于51 为内核的单片机的厂家有Intel、ATMEL、Simens,其中在 CMOS器件生产领

32、域ATMEL公司的工艺和封装技术一直处于领先地位。ATMEL公司的 AT89 系列单片机内含Flash 存储器,在程序开发过程中可以十分容易的进行程序修改,同时掉电也不影响信息的保存;它和80C51 插座兼容,并且采用静态时钟方式可以节省电能。因此硬件 CPU选用 AT89S51, AT表示 ATMEL公司的产品, 9 表示内含 Flash存储器, S 表示含有串行下载 Flash 存储器。AT89S51的性能参数为: Flash 存储器容量为4KB、 16 位定时器 2 个、中断源6 个(看门狗中断、接收发送中断、 外部中断0、外部中断 1、定时器0 和定时器1 中断)、RAM为 128B、

33、14 位的计数器 WDT、I/O 口共有 32 个。复位电路晶振电路隔离放大X 向步进电机EPROM并行接口芯片芯片8255Y 相步进2764隔离放大CPU电机AT89S51单片机SRAM限位开关芯片隔离放大信号6264键 盘 与 显操作面板开关 /按钮信号示接口芯片图 4-1控制系统原理框图4.4驱动系统传动驱动部分包括步进电机的驱动和电磁铁的驱动, 步进电机须满足快速急停、 定位和退刀时能快速运行、工作时能带动工作台并克服外力(如切削力、摩擦力)并以指令的速度运行。在定位和退刀时电磁铁吸合使绘笔抬起,绘图时能及时释放磁力使笔尖压下。步进电机驱动电路和工作原理步进电机的速度控制比较容易实现,而且不需要反馈

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 宠物药固体片剂项目可行性研究报告(参考)

- 软件测试中的思维方式2025年试题及答案

- 如何高效备战2025年计算机二级VFP考试试题及答案

- 2025年计算机ACCESS考试模拟考题试题及答案

- 2025年VFP考试全方位技巧试题及答案

- 良好习惯养成ACCESS试题及答案

- 使用GDB调试的技巧试题及答案

- 理解C语言并行编程试题及答案

- 计算机二级VFP考试新颖试题及答案

- 能源系统软件测试中的特殊要求与策略试题及答案

- 年产邻苯二甲酸二丁酯毕业设计

- 课前游戏-数字炸弹-模板可修改

- 手术室停水的应急预案

- 人工智能在电力行业的培训课程

- 滴灌带生产线建设项目可行性研究报告

- 崇尚公平竞争的体育精神

- 铝型材加工项目投资计划书

- 孤注一掷电影赏析

- 物流仓储设施升级及效率优化研究

- 2022-2023学年八年级数学下学期期末考试卷(含答案)

- 2023年黔西南州中考数学试题(word版-含答案)

评论

0/150

提交评论