版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、通用模具结构第3部分:修边冲孔模1 范围本标准规定了本公司汽车覆盖件修边冲孔模的技术要求2 冲裁力的计算2.1 冲裁力2.1.1 无剪切时的冲裁力P P=Ltb(N)P:冲裁力(N) L:冲裁轮廓长度(mm) t:板厚(mm) b:抗拉强度(b=350N/mm2) 2.1.2 切刃侧压力N 约为冲裁力P 的1/3,即 N = P / 3 = Ltb/3 2.1.3 有剪切(设置波浪刃口)时的冲裁力Px 图1 PPx=KP(N) Px:有剪切角时的冲裁力P: 无剪切时的冲裁力 H = t 时,K = H = 2t 时,K = 冲裁力超过冲床能力的50%时,要考虑设置波浪刃口,修边刃口长的情况下,

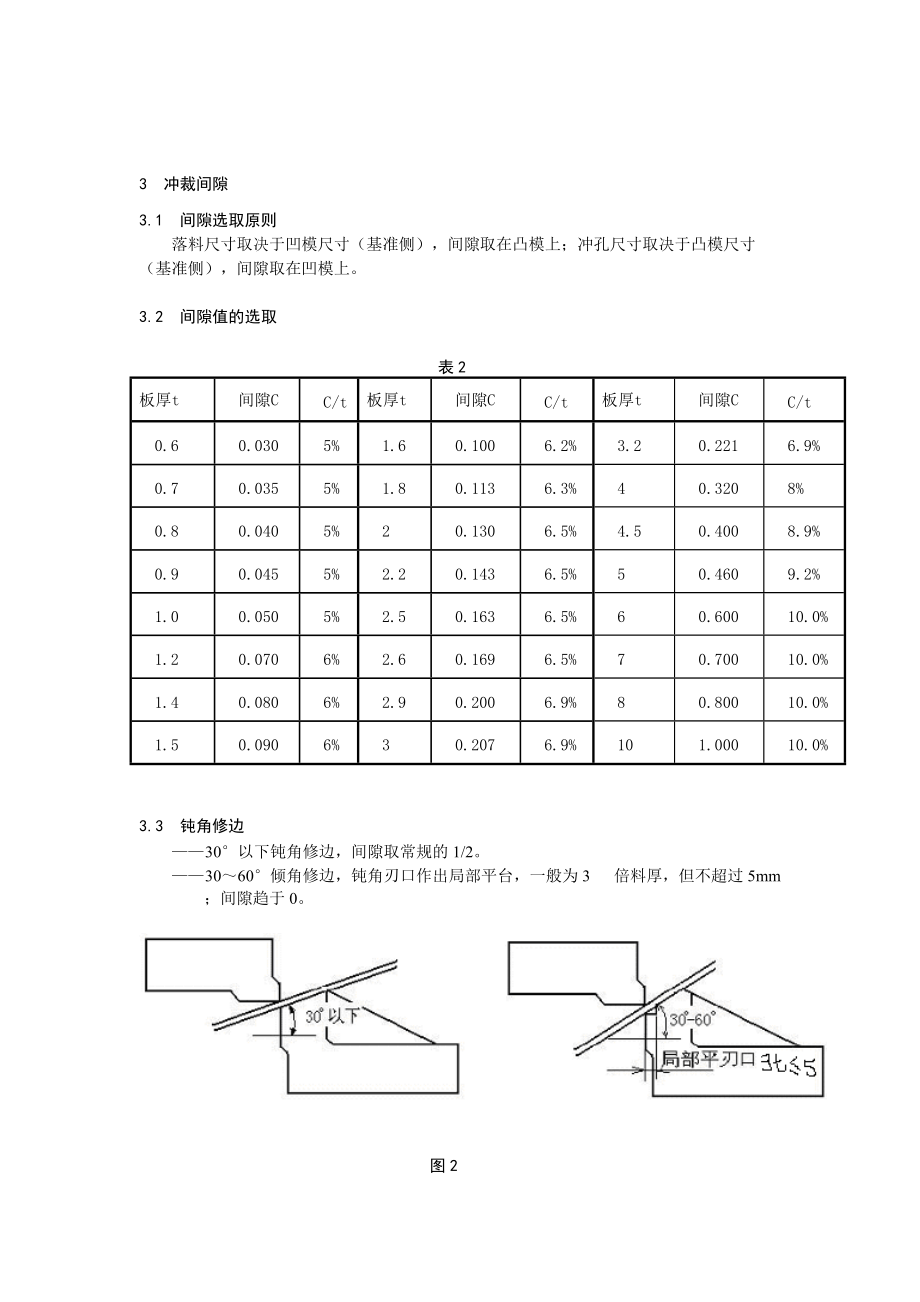

2、可设计若干个波浪口。每块镶块上尽可能取半个波浪或一个波浪;一个波浪的高点,取在镶块中间。2.2 退料力Ps 退料力据板厚、形状的不同而变化,一般为冲裁力的4-20% ,如间隙为板厚的10%以下时,退料力将增大。P 为冲裁力:t2mm: 退料力 Ps=0.05P(形状简单);Ps=0.06P(形状复杂)t=24.5mm: 退料力 Ps=0.07P(形状简单);Ps=0.08P(形状复杂)t4.6mm: 退料力 Ps=()P;2.3 卸料力卸料力因料厚、形状等的不同而各异,一般取冲裁力的26%。(常取5%)2.4 常用冲压材料的抗拉强度表13 冲裁间隙3.1 间隙选取原则落料尺寸取决于凹模尺寸(基

3、准侧),间隙取在凸模上;冲孔尺寸取决于凸模尺寸(基准侧),间隙取在凹模上。3.2 间隙值的选取表2板厚t 间隙C C/t 板厚t 间隙C C/t 板厚t 间隙C C/t 0.6 0.030 5% 1.6 0.100 6.2% 3.2 0.221 6.9% 0.7 0.035 5% 1.8 0.113 6.3% 4 0.320 8% 0.8 0.040 5% 2 0.130 6.5% 4.5 0.400 8.9% 0.9 0.045 5% 2.2 0.143 6.5% 5 0.460 9.2% 1.0 0.050 5% 2.5 0.163 6.5% 6 0.600 10.0% 1.2 0.070

4、 6% 2.6 0.169 6.5% 7 0.700 10.0% 1.4 0.080 6% 2.9 0.200 6.9% 8 0.800 10.0% 1.5 0.090 6% 3 0.207 6.9% 10 1.000 10.0% 3.3 钝角修边 30以下钝角修边,间隙取常规的1/2。 3060倾角修边,钝角刃口作出局部平台,一般为3 倍料厚,但不超过5mm ;间隙趋于0。图23.4 立切修边3.4.1 刃口线与斜面上的最大斜线平行,允许最小角可参照下表,冲裁间隙按常规选用。图3表3t mm 0.6 0.7 0.80.9 1.0 1.2 1.4 1.6 1.8 2.0 5.7 8.0 9.2

5、 10.3 11.5 13.9 16.2 18.6 21.1 23.5 3.4.2 立切角度角不满足上表要求,需改造凹模刃口,并取小间隙冲裁,对于接近90立切, 冲裁间隙趋于0。此外,注意检查压件器行程是否满足最大立切工作行程的要求。图44 修边接刀基本设定原则4.1 薄板图54.2 厚板图65 废料处理5.1 注意事项5.1.1 必须确认废料滑到模具外还是压床工作台外。5.1.2 废料以每一次冲裁落下为原则。5.1.3 模具内废料滑板倾角:滑道25,滚道15。5.1.4 当要求废料滑出压床工作台面时,废料滑板应为二级可拆式。5.1.5 废料刀处必须有足够的高度,以便安装滑板。5.1.6 废料

6、要处理得安全,不应存在尖角,设计时要保证有足够的空间从模具里取出。5.1.7 豆料30以上及对角线尺寸大于3080的不规则豆料,不使用废料盒,应用滑板滑出。5.1.8 废料盒容量应考虑一个班次(约500件)的冲裁量。5.2 废料的大小要求图75.3 强制废料落下方法5.3.1 提升臂图85.3.2 附属气动机构图95.3.3 弹出器 图105.4 大孔的废料处理5.4.1 设计成二级空刀图115.4.2 废料铸孔图125.4.3 倾斜面冲孔时,低处废料先接触滑板,高处铸件要空开,以防堵塞。 图13图145.5 小孔的废料处理5.5.1 一般情况按铸件选空开孔要大,但在机械加工时,按图15。5.

7、5.2 冲孔靠近修边时按图15图15 6 废料刀6.1 工作结构示意图图166.2 废料刀安装座的设计6.2.1 在下模座上,并与安装面为同一面。图176.2.2 安装座设计在凸模上图186.2.3 分别设计在下模座和凸模上。图197 废料滑板废料滑板的钢板厚t2.5 ,采用尽可能用一块板构成,工作面不涂漆。考虑维修、安装,采用内六角螺钉固定。7.1 废料流出模具外图207.2 废料流到机床前侧,为确保操作者的场地,按下图处理图217.3 外围废料滑板7.3.1 前后方向图227.3.2 侧向(左右方向) 图237.3.3 考虑模具铸件形状对废料滑板的影响。图247.3.4 模具内的废料滑板图

8、257.3.5 滑板的宽度大于废料的最大尺寸。图267.3.6 多个废料滑出时避免干涉图277.3.7 滑板安装要方便、可靠图288 凸模8.1 凸模材质8.1.1 凸模材质的选定是依据产量、零件板厚、形状及其他条件来决定。表4凸模的形式材质选定条件生产数量/月零件板厚零件形状、其他镶块HT + 钢镶块纵式镶块主要用于外板HT + 钢镶块横式镶块只用于内板断面变化少锻件整体钢板Cr12MnCr12MoVCH1小件断面变化少用于落料模(板材)铸造合金ZCH1(火焰淬火)其他8.1.2 凸模强度弱的部分局部镶块,以增强修边刃口强度。图298.2 凸模分块原则8.2.1 在结构可行的情况下,凸模分块

9、尽量少;8.2.2 凸模分块困难时,可分成若干大块; 8.2.3 铸CH-1 最大铸造能力500kg。8.3 制件定位8.3.1 当修边长度较长时,采用局部形状定位,其余部分避让图309 凹模9.1 标准断面形状9.1.1 锻造结构 B (1.2-1.5) * A 图319.1.2 铸造结构 凹模高度 A : 50 A 200 凹模宽度 B : B (1.2-1.5) * A 筋 位 置 : a 200; 40 b 60A 60时不要加强筋图329.1.3 刃口部分厚度见表:表5钢板T一般b 400 Mpa40b = 60-80 Mpa45b 100 Mpa509.2 凹模的分块9.2.1 分

10、块线与刃口线夹角应在70-110范围,尽可能垂直。9.2.2 凹模的分块线与凸模分块线应错开5mm 以上。图339.2.3 急剧斜面上的分块避免交角。断面形状中 a 60时,为避免尖角,如图所示进行分块图349.2.4 在后序伸长翻边,收缩翻边明显的地方不要分块。图359.2.5 在平面形状的直线部位进行分块,使制造更容易。 和R 特别小时,在R 的终止点附近的直线部进行分块。重量以15-20 为标准,以35kg 为最大;长度以200-300mm 标准,以500 为最大。图369.2.6 末端部如下图所示分块。图379.2.7 台阶镶块的分块9.2.7.1 刃口镶块的台阶原则上取水平。图389

11、.3 刃口安装螺钉(销钉)选用标准图示为螺钉位置图399.3.1 t 1.5 mm: M1240,12409.3.2 t1.5 mm: M1645,16509.4 不需设销钉的情况9.4.1 镶块四个方向位置已定死,可不要销钉。9.4.2 根据可调转刃口镶块在镶块组内的位置依键而定。图409.4.3 背面有挡墙时,镶块可设一个销钉。9.4.4 三面被其它镶块围住,可设一个销钉。9.5 吊装螺孔设置9.5.1 重量在30kg 以上时应设置吊装螺孔。9.5.2 镶块在三面被围时应设置吊装螺孔。9.5.3 吊装螺孔借用螺钉孔、销钉孔的情况: 图41表6 销孔或螺孔8 10 12 16 20 M8 M10 M12 M16 吊装螺孔M10 M12 M16 M20 M24 M16 M20 M20 M30 10 压件器10.1 决定行程的要素表7压件器的工作行程=a+b+t 在凹模接触到冲压件前, 压件器预压行程a=10mm 以上。斜面修边时,板厚由t0t, 垂直方向的最大工作行程t=t0/sin。要考虑入模量b 因制造时的误差对行程的影响,应保证b 比b0 大。10.2

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 农业合作社建设的预算与造价咨询合同

- 定制家具用户信息完善协议

- 58同城房产培训

- 人事统计培训考勤

- 少儿上镜主持课件

- 大班科学领域教学总结模版

- 阿坝师范学院《UG技术及应用》2023-2024学年第二学期期末试卷

- 陕西交通职业技术学院《大众传媒经济学》2023-2024学年第二学期期末试卷

- 陕西国际商贸学院《第二外国语二》2023-2024学年第一学期期末试卷

- 陕西工业职业技术学院《统计自然语言处理》2023-2024学年第二学期期末试卷

- 专题13 热学计算题(解析版)-2025年高考物理二轮热点题型归纳与变式演练(新高考用)

- (二模)苏北七市2025届高三第二次调研测试语文试卷(含答案)

- 2025-2030中国城市和干线铁路信号设备行业市场发展趋势与前景展望战略研究报告

- 法院调解以物抵债协议范文5篇

- 2025上半年贵州成黔企业(集团)有限公司招聘管理人员20人笔试参考题库附带答案详解

- 湖北省武汉市2025届高三下学期二月调研考试数学试卷

- 2025年志愿服务知识竞赛考试题(附答案)

- 上海市徐汇区上海中学2024-2025学年高一下学期3月月考地理试题(含答案)

- 二零二五年度研学旅行基地运营管理合同协议

- 仓储场所消防安全培训

- 山东烟台历年中考语文文言文阅读试题22篇(含答案与翻译)(截至2023年)

评论

0/150

提交评论