下载本文档

版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、汽轮机原理习题1.1汽轮机某级p0=3.4MPa,t0=435ºC,m=0.38,p2=2.2MPa。喷嘴为渐缩型,其出口面积A=52cm2。试计算:(1)通过喷嘴的实际流量G;(2)当p2=2.2MPa,m=0.3时,通过喷嘴的流量又为多少?(3)如果喷嘴入口c0=120m/s,则在(2)条件下喷嘴的流量?1.2国产引进型Westinghouse 300MW亚临界、一次中间再热凝汽式电站汽轮机,工作转速为3000转/分。该机末级的平均直径2604mm,额定工况下通过该级的蒸汽流量为273.75t/h,级前蒸汽的压力,温度,静叶压差为0.0108Mpa,整级压差为0.0191Mpa,

2、喷嘴进口汽流初速度为110m/s;喷嘴出口汽流角,动叶相对出口汽流角。设计估算时,取喷嘴速度系数,动叶速度系数。计算(1)该级的轮周速度和反动度(2)喷嘴叶栅热力计算。由喷嘴出口汽流速度、判别喷嘴是否临界和斜切部分是否膨胀、喷嘴流量系数等的计算,求出喷嘴损失和喷嘴高度。(3)动叶叶栅热力计算。由动叶进口相对速度、动叶理想焓降和动叶出口相对速度、判别动叶是否临界和斜切部分是否膨胀、动叶流量系数等的计算,求出动叶损失和动叶高度。(4)按比例作出该级动叶进、出口的汽流速度三角形。(5)该级的轮周功、理想能量、轮周效率。(6)该级的其余级内损失(转轴直径取660mm,汽封间隙为0.50mm,汽封流量系

3、数为0.15)。(7)按比例画出该级各项损失的棒形图或圆饼图。(8)画出该级的h-s汽态线,注明主要点的意义。(9)画出该级动叶根部、顶部的速度三角形,计算出基于平均直径的根部、顶部汽流撞击角。2.1国产引进型Westinghouse 300MW汽轮机,额定工况下主汽门前的主蒸汽参数为16.7MPa、537,主蒸汽流量为910.2t/h,给水温度为274,采用高中压合缸、1个双分流对置低压缸结构布置,各级主要设计数据见下表。(1)计算高压缸各级的理想焓降和实际焓降,由此得到高压缸各级的相对内效率和高压缸的重热系数。(2)画出高压缸额定工况下各级相对内效率分布棒形图,依据汽轮机级的工作原理的理论

4、与方法,分析其中的原因。高压缸各级参数表级号级流量t/h级前压力MPa级前温度静叶压差调节级905.616.1991886.111.617483.80.4452886.110.734471.10.4373886.19.875457.90.4374886.19.018443.80.4245886.18.180428.90.4046886.17.383413.50.3877886.16.618397.60.3668852.95.888381.00.3099852.95.262365.20.29910852.94.663348.80.28011852.94.100331.80.263排汽3.6231

5、6.02.2Westinghouse 600MW汽轮机为反动式汽轮机,采用1个高压缸、1个双向对置分流中压缸和2个双向对置分流低压缸布置,为平衡高压转子的轴向力,在高压转子的前端设计平衡活塞,结构如图1所示。调节级后蒸汽经平衡活塞汽封流向与高压缸排汽相通的腔室,该腔室的蒸汽经高压外缸前端汽封流向腔室A和腔室B;为实现蒸汽不外泄和蒸汽不内漏,由抽汽设备维持腔室A的压力为100.6kPa(略低于大气压),腔室B的压力为120.7kPa。根据图1所示各腔室的蒸汽参数和结构数据,计算:(1)平衡活塞中间腔室的压力和通过平衡活塞汽封的漏汽量,并由计算得平衡活塞上蒸汽产生的轴向力。(2)漏入腔室B和腔室A

6、的蒸汽量。(3)漏入腔室A的空气量和抽汽设备的蒸汽空气混合物的容积负荷(即汽、气混合物的容积流量)。(4)当调节级喷嘴室和平衡活塞的汽封间隙均增大至1.651mm时,平衡活塞上蒸汽产生的轴向力变化多少?(5)当高压外缸汽封的间隙由0.508mm增大至0.762mm时,漏入腔室B的蒸汽量是多少?图1Westinghouse 600MW汽轮机高压缸平衡活塞汽封和前端汽封结构示意图3.1国产引进型300MW汽轮机,额定蒸汽压力16.7MPa、温度537。调节级设有6个喷嘴组,每个喷嘴组由21个喷嘴组成,因喷嘴组间分隔板产生的部分进汽度为0.9545。调节级的平均直径1061mm,喷嘴出口汽流角sin

7、1=0.2767,动叶出口相对汽流角sin2=0.349。在5个调节汽门全开时,机组发出额定功率300MW,此时调节级后压力11.6MPa、温度484.0,主蒸汽流量为910.2t/h。假设调节级的反动度为零,主汽门和调节汽门的压力损失为主蒸汽压力的3.0%,且在调节汽门顺序开启时无重迭度。试计算:(1)当调门全开时单个喷嘴组通过的最大流量。(2)在不计调节级后温度变化情况下,调门顺序开启时各阀点的流量,并画出各阀点处各调门的流量分布图。(3)如果调节级的效率保持不变,由调门顺序开启时调节级热力过程线,估算各阀点处调节级后的温度值,由此估算考虑调节级后温度变化时各阀点的流量变化。(4)在主蒸汽

8、流量为750t/h时,计算出各调门中的流量分配和调节级后温度与焓值,以及部分开启调门后的蒸汽压力。3.2国产引进型300MW汽轮机,额定蒸汽压力16.7Mpa、温度537。调节级设有6个通流面积完全相等的喷嘴组,在5个调门全开时,机组发出额定功率300MW,此时调节级后压力11.6MPa、温度484.0,主蒸汽流量为910.2t/h;高压缸的排汽压力3.58Mpa、温度317.0。假设调节级的反动度为零,主汽门和调节汽门的压力损失为主蒸汽压力的3.0%,试计算:(1)5阀点工况下,调节级的焓降效率和高压缸非调节级级组的焓降效率。(2)如果调门顺序开启时3阀点的焓降效率是5阀点焓降效率的85%,

9、求出3阀点时汽轮机的进汽量,计算中考虑调节级后温度的影响。(3)在(2)计算工况下,如果高压缸非调节级组的焓降效率不变,此时高压缸的排汽压力和温度为多少?(4)如果采用6个调门同步启闭的节流配汽方式运行,在进入汽轮机的流量为910.2t/h时,调门后的压力应为多少?(5)如果采用6个调门全部开启的滑压运行方式,在进入汽轮机的流量为910.2t/h时,主蒸汽的压力应为多少?(6)在(2)计算得的3阀点流量下,采用6个调门同步启闭的节流配汽方式运行,此时调门后的压力和高压缸的排汽压力及温度为多少?(7)在(2)计算得的3阀点流量下,采用6个调门全开的滑压配汽方式运行,如果高压缸的焓降效率不变,此时

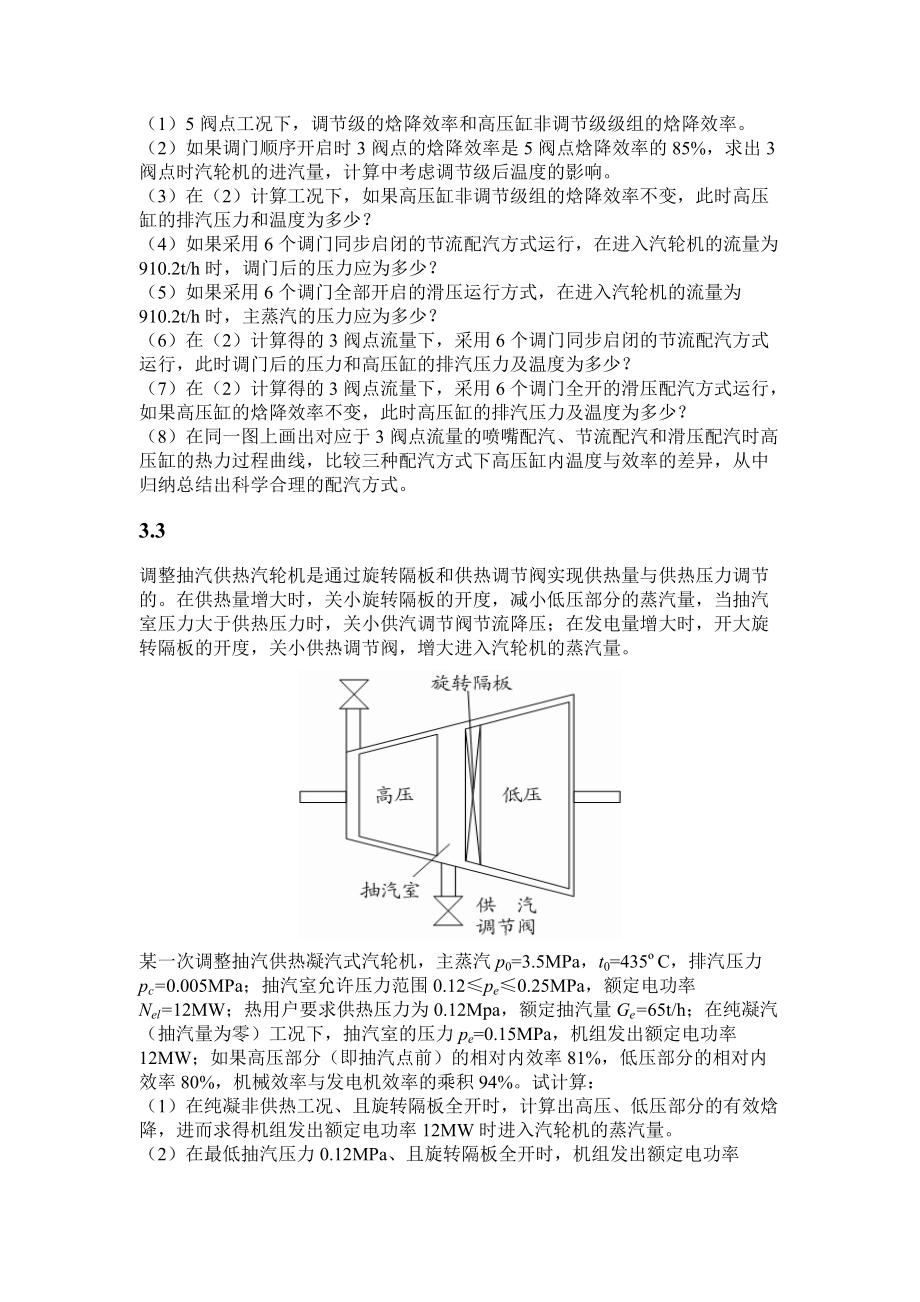

10、高压缸的排汽压力及温度为多少?(8)在同一图上画出对应于3阀点流量的喷嘴配汽、节流配汽和滑压配汽时高压缸的热力过程曲线,比较三种配汽方式下高压缸内温度与效率的差异,从中归纳总结出科学合理的配汽方式。3.3调整抽汽供热汽轮机是通过旋转隔板和供热调节阀实现供热量与供热压力调节的。在供热量增大时,关小旋转隔板的开度,减小低压部分的蒸汽量,当抽汽室压力大于供热压力时,关小供汽调节阀节流降压;在发电量增大时,开大旋转隔板的开度,关小供热调节阀,增大进入汽轮机的蒸汽量。某一次调整抽汽供热凝汽式汽轮机,主蒸汽p0=3.5MPa,t0=435ºC,排汽压力pc=0.005MPa;抽汽室允许压力范围0

11、.12pe0.25MPa,额定电功率Nel=12MW;热用户要求供热压力为0.12Mpa,额定抽汽量Ge=65t/h;在纯凝汽(抽汽量为零)工况下,抽汽室的压力pe=0.15MPa,机组发出额定电功率12MW;如果高压部分(即抽汽点前)的相对内效率81%,低压部分的相对内效率80%,机械效率与发电机效率的乘积94%。试计算:(1)在纯凝非供热工况、且旋转隔板全开时,计算出高压、低压部分的有效焓降,进而求得机组发出额定电功率12MW时进入汽轮机的蒸汽量。(2)在最低抽汽压力0.12MPa、且旋转隔板全开时,机组发出额定电功率12MW,计算出此时汽轮机高、低压部分通过的蒸汽量和,以及最大允许供热量

12、。(3)在抽汽室压力达到最大值0.25Mpa时,如果供热量达到额定值65t/h和机组发出额定电功率12MW,计算出此时通过低压部分的蒸汽量。(4)当供热量为30t/h时,如果要求机组发出的电功率仍为12MW,计算出对应的抽汽室压力和进入高压、低压部分的蒸汽量。计算中,假设高、低部分的相对内效率不变。(5)在供热量为30t/h时,如果要求机组发出的电功率为10MW,计算出对应的抽汽室压力和进入汽轮机高、低压部分的流量。计算中,假设汽轮机的相对内效率不变,且尽可能减小旋转隔板和供汽调节阀的节流损失。(6)由上计算,综合分析调整供热机组的供热量与发电量相互影响的关系,是否存在供热量与发电量独立调节的矛盾。4.1Westinghouse 600MW汽机设有2个双向分流式低压缸,在额定工况下低压缸总排汽量为1136t/h,排汽干度为91.3%。在凝汽器额定设计工况下,循环冷却水的进口温度为20,冷却水的循环倍率为55;冷却管选用外径为25mm、壁厚为1mm的海军铜管;清洁系数0.85,冷却管中水速取2.0m/s。设计计算:(1)设计一个单压凝汽器,工作压力为4.9kPa,计算冷却水的温升、传热端差、总体传热系数、凝汽器的传热面积,进而求得冷却水管的长度和根数。(2)在(1)计算出的传热面积下,如果把

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 二零二五年度医院麻醉科医师定期坐诊合同

- 二零二五年度出租车租赁合同书出租车租赁与网约车平台互联互通服务协议

- 二零二五年度手房购房合同模板:带装修包税费二手房买卖合同书

- 二零二五年度模具设计归属权及国际许可合同

- 2025年度炊事员意外伤害保险聘用合同

- 二零二五年度年委托付款协议书(文化演艺活动赞助协议)

- 二零二五年健身中心租赁合同及健身教练培训基地建设

- 二零二五年度打架事件证据收集与法律支持协议

- 人力资源管理师考试的常见问题及试题及答案

- 2025年度汽车转让协议模板:含汽车抵押贷款及还款计划

- 小学语文新课标跨学科学习任务群解读及教学建议

- 围棋启蒙教程

- 无缝钢管记录表格汇编

- RB/T 101-2013能源管理体系电子信息企业认证要求

- 陕2022TJ 067 厨卫装配式钢丝网混凝土排气道系统建筑构造图集

- GB/T 10895-2004离心机分离机机械振动测试方法

- 805不读书-不吃苦-你要青春干嘛

- 研究生实验报告模板(word可修改)

- 部编版语文市级公开教学讲座《口语交际》培训课件

- 高中英语-新外研版必修一unit5-The-Monarchs-Journey-公开课reading课件

- 气象报文日常航空天气报告电报翻译

评论

0/150

提交评论