版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、目录1 传动方案的拟定 11.1 课程设计的设计内容 11.2 课程设计的原始数据 11.3 课程设计的工作条件 12 电动机的选择 12.1 电动机类型的选择 22.2 电动机容量的选择 22.3 电动机转速的选择 33 确定总传动比及分配各级传动比 33.1 传动装置的总传动比 33.2 传动比的分配 44 传动装置运动和运动参数的计算 45 传动件的设计及计算 55.1 选定齿轮精度等级、材料及齿数 55.2 高速级直齿圆柱齿轮的设计及计算 55.3 低速级直齿圆柱齿轮的设计及计算 86 轴的设计及计算 116.1 轴的布局设计 116.2 低速轴的设计 126.3 高速轴的设计 206

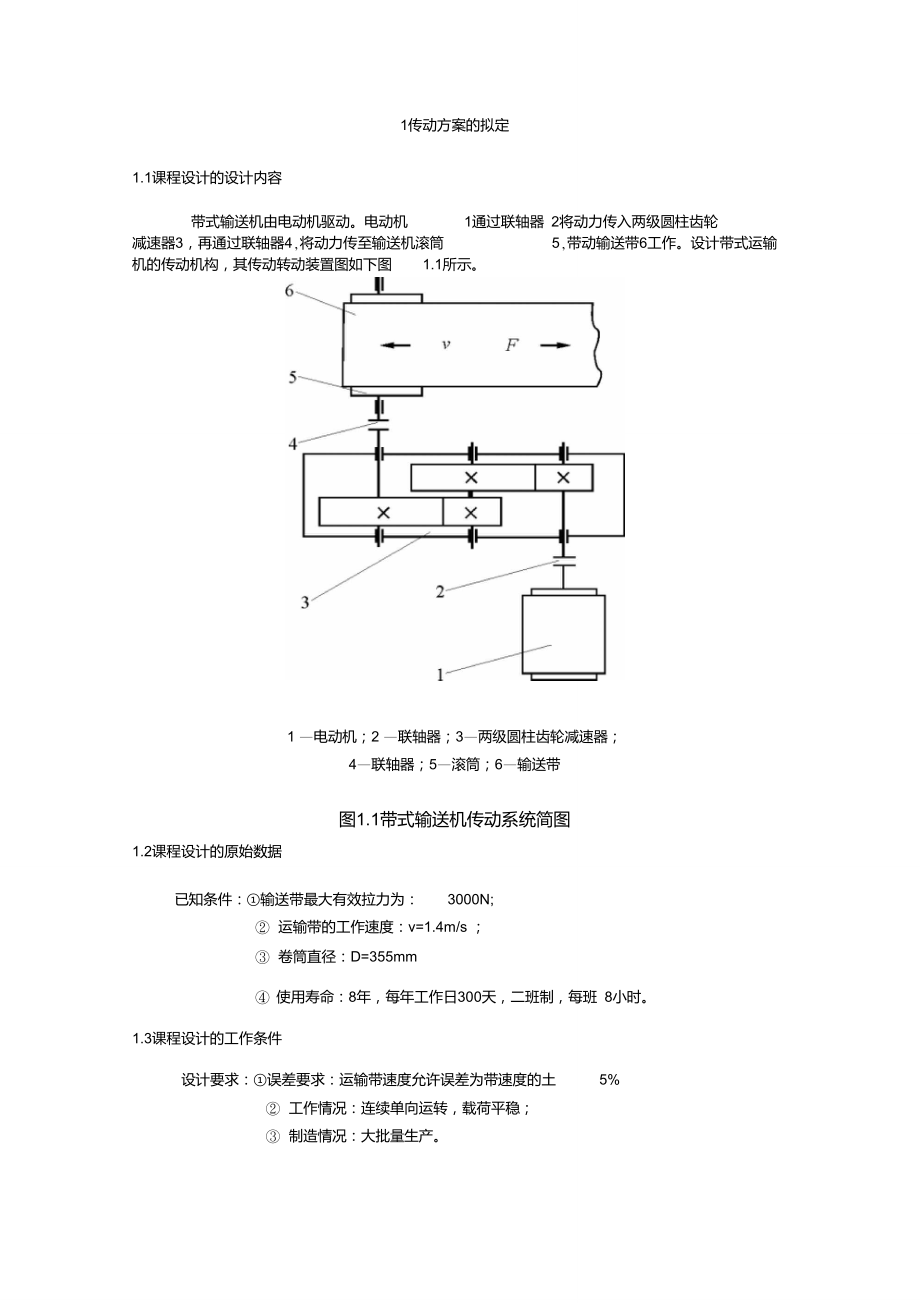

2、.4 中间轴的设计 237 轴承的寿命校核 257.1 低速轴齿轮的载荷计算 257.2 轴承的径向载荷计算 257.3 轴承的轴向载荷计算 257.4 轴承的当量动载荷计算 267.5 轴承寿命的计算及校核 268 键联接强度校核计算 268.1 普通平键的强度条件 268.2 高速轴上键的校核 278.3 中间轴上键的校核 278.4 低速轴上键的校核 279 润滑方式,润滑剂以及密封方式的选择 279.1 齿轮的滑方式及润滑剂的选择 27滚动轴承的润滑方式及润滑剂的选择 289.3 密封方式的选择 281传动方案的拟定1.1课程设计的设计内容带式输送机由电动机驱动。电动机1通过联轴器 2

3、将动力传入两级圆柱齿轮减速器3,再通过联轴器4,将动力传至输送机滚筒 5,带动输送带6工作。设计带式运输 机的传动机构,其传动转动装置图如下图1.1所示。1 电动机;2 联轴器;3两级圆柱齿轮减速器;4联轴器;5滚筒;6输送带图1.1带式输送机传动系统简图1.2课程设计的原始数据已知条件:输送带最大有效拉力为:3000N; 运输带的工作速度:v=1.4m/s ; 卷筒直径:D=355mm 使用寿命:8年,每年工作日300天,二班制,每班 8小时。 1.3课程设计的工作条件设计要求:误差要求:运输带速度允许误差为带速度的土5% 工作情况:连续单向运转,载荷平稳; 制造情况:大批量生产。2电动机的

4、选择2.1电动机类型的选择根据动力源和工作条件,并参照第12章选用一般用途的Y系列三项交流异步电动机,卧式封闭结构,电源的电压为380V。2.2电动机容量的选择 2.2.1工作所需的有效功率根据已知条件,工作机所需要的有效功率为PwFV10001.4kw = 4.2kw10003#式中:P 工作机所需的有效功率(kw)F 带的圆周力(N)V-带的工作速度(m/s)2.2.2电动机的输出功率为传动装置总效率:设:c 联轴器效率,c =0.99 (见参考资料【2】表3-3);g闭式圆柱齿轮传动效率(设齿轮精度为8级),n g =0.97 (见参考资料【2】表3-3);对滚动轴承效率,b =0.98

5、 (见参考资料【2】表3-3);d 输送机滚筒效率,d =0.96 (见参考资料【2】表3-3);5w输送机滚筒轴至输送带间的效率估算传动系统总效率为#其中:I任=0.99r)ijlj0.98x 0.97 =0.9506_.= 0.98 0.97 =0.9506#卜.=0.980.99 = 0.9702:=b d =0.980.96 =0.9408传动系统的总效率:n =0.99 0.9506 0.9506 0.9702 =0.808工作时,电动机所需的功率为PdPw _ 4.20.808= 5.20 (KW)#由参考材料【2】表12-1可知,满足Pe - Pd条件的丫系列三相交流异步电动机额

6、定功率pe应取为5.5KW。42.3电动机转速的选择电动机转速的选择。根据已知条件,可得输送机工作转速nw为60000V60000 1.4n75.36r /minnD3.14x355根据动力源和工作条件,电动机的类型选用 Y系列三相异步电动机。电动机的额定功率选取 3KW 转速可选择常用同步转速:3000r/min、1500 r/min、1000 r/min 和750r/min 以便比较。传动系统的总传动比为i = 口訥式中n电动机满载转速n运输带的转动速度根据电动机型号查文献【2】表8-53确定各参数。将计算数据和查表数据填入表2-1,便于比较。表2-1电动机的数据及总传动比万案电动机型 号

7、额定功率/KW同步转速/(r/mi n)满载转速/(r/mi n)总传动比1Y132S1-25.53000290034.482Y132S-45.51500144019.113Y132M2-65.5100096012.744Y160M2-85.57507209.55又上表可知,方案 1转速太高,传动比太大,价格较高;3、4方案虽然总传动比小,但是额定转矩较低; 方案2转速高,电动机价格低,总传动比虽然大些, 但完全可以通过传 动带和两级齿轮传动实现,比 3、4方案较优,所以选方案 2。3确定总传动比及分配各级传动比3.1传动装置的总传动比参考资料【2】中式(3-5 )可知,带式输送机传动系统的总

8、传动比5144075.36= 19.113.2传动比的分配由传动系统方案知:i01=1i34由计算可得两级圆柱齿轮减速器的总传动比b 为i2 - i12 i2319.11J咯刘34为了便于两级圆柱齿轮减速器采用浸油润滑,当两级齿轮的配对材料相同,齿面硬度 HBS1350,齿宽系数相等时,考虑齿面接触强度接近相等的条件,取高速级传动比为高速级圆柱齿轮传动比 i12 = 1.3K = . 1.3 19.1仁4.98低速级圆柱齿轮传动比:i23 =i、.i12 =19.11/4.98 = 3.84各级传动比分别为i01 =1=4.98 i 23 =3.84 j34=14传动装置运动和运动参数的计算减

9、速器传动装置中各轴由高速轴到低速轴依次编号为电动机 4轴。传动系统各轴的转速,功率和转矩计算如下所示 0轴(电动机轴)n 0 = nm = 1440r/m inP0 = Fd = 5.20 (kw)T0 =9550-34.47 (N.m)n。0轴、1轴、2轴、3轴和1轴(减速器高速轴):n01440n1-1440r/mini01 1F =皆01 =5.20 江 0.99 =5.15 (kw)F5 15Ti = 95501 = 955034.16 (N.m)n114402轴(减速器中间轴):n11440n21289.16 r/mini124.98F2 =P"12 =5.1599506

10、= 4.90(kw)-9550Pl= 95504.90289.16=161.83(N.m)3轴(减速器低速轴)6n2289.16n3-75.30 r/mini233.84P =F2h-3 =4.90x0.9506 = 4.66 (kw)P34.66T3 =9550一 = 9550591.01(N.m)75.304轴(输入机滚筒轴):n4二7530 =75.30(r/min)i341P4 =1=34 =4.66 汉 0.9702 = 4.52(kw)T4=9550空=9550 佟2n475.30= 573.40(N.m)7#轴号电动机两级圆柱齿轮减速器工作机0轴1轴2轴3轴4轴转速n/(r/mi

11、 n1675.3075.30功率P/kW5.205.254.904.664.52转矩T/(Nm)34.4734.16161.83591.01573.40传动比i14.983.8415传动件的设计及计算5.1选定齿轮精度等级、材料及齿数(1)传送设备为一般工作机器,速度不高,故选用 7级精度(GB 10095 88)。(2)材料的选择由参考文献【1】表10-1选择小齿轮材料为 40Cr (调质),硬度为280HBS大齿轮材料 为45钢(调质),硬度为240HBS二者材料硬度差为 40HBS(3)齿数高速级选小齿轮的齿数 z, =20,大齿轮齿数z2 =4.98 20 =

12、 99.6故取z2=100。低速级选小齿轮的齿数 z3 = 20,大齿轮齿数z4二3.84 20二76.8 故取z4二775.2高速级直齿圆柱齿轮的设计及计算5.2.1按齿面接触强度设计根据文献【1】中10-21式进行试算,即#(1) 确定公式内的各计算数值8由文献【1】10-7选取齿宽系数'd =1 O由文献【由文献【1】0Hlim1 =600MPa;大齿轮的接触疲劳强度1】1查得材料弹性影响系数 Ze = 189.8MPa。10-610-21d按齿面硬度查得小齿轮的接触疲劳强度极限0Hlim2 =550MPa O 由文献【1】式10-13计算应力循环次数。9N =60n/Lh =6

13、0 1440 12 8 300 8 = 3.32 10Q3.32 10986.67 104.9810-19取接触疲劳寿命系数 K HN1 = 0.92, KHN 2 = 0.9810-12,计算接触疲劳许用应力(取失效概率1%安全系数S=1)N2 由文献【1】图 由文献【1】式K HN1 珀im1 =0.92 600 =552MPa S咎1二 K HN2 %lim2 =0.98 550 =539MPaS(2)计算试算小齿轮分度圆直径'一一,代入血中较小的值。h.3汉 3.42汉 104_598_189.8 2d1t _2.323()2mm= 43.56mm4.98539计算圆周速度nd

14、 1t n 1v =60 10001Von 43.56 1440m /s = 3.28m /s60 1000计算齿宽bb = dd|t = 1 43.56mm = 43.56mm计算齿宽与齿高之比mtbohd1t43.56mm = 2.17mm20试选载荷系数h。计算小齿轮传递的转矩。5595®10Pn114409#h = 2.25mt = 2.25 2.17mm = 4.88mm43.564.88-8.93#计算载荷系数K。根据v=1.4m/s,7级精度,由文献【1】图10-8查得动载荷系数k,”=1.05, 由文献【1由文献【1由文献【110-310-210-4查得直齿轮, 查得

15、使用系数 用插值法查得Ka=1;7级精度、小齿轮相对支撑非对称布置时,=1.417【1】图10-13=1.32Kt4 =d|t3i=43.56x1.49 = 44.84mm .1.3由 J . ii=8.89,片:=1.417 由文献K 二KaKvKhaKH厂 1 1.05 1 1.417 = 1.49按实际的载荷系数校正所算得的分度圆直径,由式(10-10a )得10计算模数mmZ1二 d 224mm20#5.2.2按齿根弯曲强度设计由式(10-5 )得弯曲强度的设计公式为#(1)确定公式内的各计算数值 由文献【1 图10-20C查得小齿轮的弯曲疲劳强度极限二=500Mpa大齿轮的弯曲强度极

16、限(j=380Mpa 由文献【1图10-18取弯曲疲劳寿命系数 住j.和=0.85,际馆=0.88 计算弯曲疲劳许用应力。取弯曲疲劳安全系数S=1.4,由式(10-12 )得l-FKfN1 bFE1S0.85 5001.4MPa =303.57MPa_ Kfn2 E2_ S皆MP"38.86MPa# 计算载荷系数KK =KaKvKf Kf 产 1 ".05X1X1.32 = 1.39mm 查取齿形系数。由文献【1 表10-5查得鬻,丄=2.80抵黨=2.18 ; 查取应力校正系数由文献【1 表10-5查得 论屮=1.55 ;=1.79 ; 计算大、小齿轮的并加以比较。=0.

17、014;YFa1Ysa12.80X1.55-1303.57大齿轮的数值大。(2)设计计算寫2.23X8Jo16;m_ 3 2 1.39 3.420.016mm = 1.56mm1 汉 202对比计算结果,由齿面接触疲劳强度计算的模数m大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲强度算得的模数1.56并就近圆整为标准Z1d144.84= 22.42值m =2mm,按接触强度算得的分度圆直径d1=44.84mm,算出小齿轮齿数。12#取玉| =23,则大齿轮数=4.98x23=114.54

18、,级=115.这样设计储 的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度, 并做到结构紧凑,避免浪费。5.2.3几何尺寸计算(1)计算大小齿轮的分度圆直径d z1 = 23 2mm = 46mmd2 =z2mn =115 2mm =230mmd1 d246 230amm = 138m2 2计算中心距将中心距调整为138mm 计算齿轮的宽度b 二 0 = 1 46mm 二 46mm圆整后去 B2 = 46mm;B<i = 51mm。5.3低速级直齿圆柱齿轮的设计及计算 5.3.1按齿面接触强度计算KT2 u - 1d u根据文献【1】中10-21式进行试算,即Zefcr H

19、 J(1)确定公式内的各计算数值试选载荷系数13 计算小齿轮传递的转矩。595.5 10 P295.5 105 4.90289.16= 1.62 105NJmm# 由文献【1】表10-7选取齿宽系数轨一'。1 由文献【1】表10-6查得材料弹性影响系数 ZE =189.8MPa°。 由文献【1】图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限°Hlim1= 600MPa;大齿轮的接触疲劳强度iim2 =550MPa 。 由文献【1】式10-13计算应力循环次数。N3 =6On2jLh=60 289.16 12 8 300 8严6.67 108N46.67 108

20、3.84= 1.74 10814 由文献【1】图10-19取接触疲劳寿命系数 KHN1 =0.94,KHn2 =0.98 由文献【1】式10-12,计算接触疲劳许用应力(取失效概率 1%安全系数S=1)砧=KhN1 如二 0.94 600 二 564MPaSK HN2 Hlim2咎2 瞠如 =0.98 550 =539MPa S计算 试算小齿轮分度圆直径 厲:.,代入叫中较小的值。d3t2.323:1.3 1.62 105V 14.843.841898)2mm 二53974.34mm# 计算圆周速度V。nd 3t n260 1000n 74.34 289.1660 1000m / s = 1.

21、13m /s计算齿宽b:b = dd3t = 1 74.34mm 二 74.34mm计算齿宽与齿高之比b。hmt = 二 74.34 mm = 3.72mm Z320h = 2.25mt = 2.25 3.72mm = 8.37mm74.348.37= 8.88#计算载荷系数Ko根据v=1.4m/s , 7级精度,由文献【1】图10-8查得动载荷系数I冷=1.05 , 由文献【1】表10-3查得直齿轮,-:.一 -=1;由文献【1】表10-2查得使用系数 KA =1;由文献【1】表10-4用插值法查得7级精度、小齿轮相对支撑非对称布置时,由 J 11=8.88 ,=1.417由文献【1】图10

22、-13K=KaKvKh aKH 厂 1 1.05 1 1.417 = 1.49按实际的载荷系数校正所算得的分度圆直径,由式(10-10a )得d3=d3t374.34x377.80mm Kt. 1.3计算模数md377.80m3.89mmZ3205.3.2按齿根弯曲强度设计由式(10-5 )得弯曲强度的设计公式为15(1)确定公式内的各计算数值 由文献【1】图10-20C查得小齿轮的弯曲疲劳强度极限匚夕?i=500Mpa大齿轮的弯曲强度极限匚p ; “ =380Mpa 由文献【1】图10-18取弯曲疲劳寿命系数 KFn3 =0.88;KFn4 =0.90 计算弯曲疲劳许用应力。取弯曲疲劳安全系

23、数S=1.4,由式(10-12 )得=3KfN3、- FE3K FN 4;- FE40.88 500314.286MPa1.40 90 汇 380=244.286 MPa1.4 计算载荷系数kK =KaKvKf:Kf"1 1.05 1 1.30 = 1.365 查取齿形系数。由文献【1】表10-5查得YFa3=2.80YFa4=2.22 ; 查取应力校正系数由文献【1 】表 10-5 查得YFa4 = 1.55 ;Ysa4 = 1.77 ; 计算大、小齿轮的YFaY并加以比较。Lof丫 Fa3丫 Sa3OF32.80 1.55314.286= 0.014丫 Fa4丫 Sa4oF42.

24、22 1.77244.286-0.016;#大齿轮的数值大。16(2)设计计算3 2一1.3一1.62一105V1x2020.016 =2.601mm对比计算结果,由齿面接触疲劳强度计算的模数m大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数m的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲强度算得的模数 2.601并就近圆整为标准 值m=3mm按接触强度算得的分度圆直径d3=77.80mm算出小齿轮齿数。ZB'77.803-25.9317取 Z3 =26,则大齿轮数Z4 - 'z3 =3.84x26=99.84, Z4

25、=100.这样设计储 的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度, 并做到结构紧凑,避免浪费。5.3.3 几何尺寸计算(1)计算大小齿轮的分度圆直径d3 二 z = 26 3 = 78mmd4=Z4m=100 3 = 300mm计算中心距将中心距调整为 189mm78 3002=189mm(3)计算齿轮的宽度b= dd3=1 78mm = 78mm圆整后去 B4 = 78mm,B3 = 83mm。6轴的设计及计算6.1轴的布局设计绘制轴的布局简图如下图7.1.2所示图6.1.2轴的结构与装配考虑到低速轴的受力大于高速轴,应先对低速轴进行结构设计和强度校核,其他的轴 则只需要

26、进行结构设计,没必要进行强度校核。6.2低速轴的设计6.2.1轴上的功率 P3转速N3和转矩T3的计算在前面的设计中得到:P3 =4.66kwn3 = 75.30r / minT3 =591.01N m = 5.91 105 N mm6.2.2求作用在齿轮上的力因在前面的设计中得到低速级大齿轮的分度圆直径为dq 二 300mm5= 3940 N2T32 5.91 10d4 一 300Fr 二 Ft tan : - 3940 tan 20° = 1434.04 N因为是直齿轮传动,只有径向力,无轴向力,故Fa =0N。圆周力、径向力的方向如(图 6-2 )所示。6.2.3初步确定轴的最

27、小直径45钢,调制处理。有文根据文献【1】中的式(15-2 )初步估算轴的最小直径。选取材料为献【1】中的表15-3,取A0 =112,于是就有23 4.66 mm 二 44.30mm75.30输出轴的最小直径应该安装联轴器处,为了使轴直径di与联轴器的孔径相适应,故需同时选取联轴器的型号。根据文献【1】中14-1式查得,Tca 二 KaT|式中:Tca联轴器的计算转矩(N mm)Ka 工作情况系数,根据文献【1】中表14-1按转矩变化小查得,Ka =1.5T3 低速轴的转矩(N mm),由表5.1可知:T3 = 591.01汇103 N mm因此:Tca 二 KaT“ =1.5 591.01

28、 103 =886515N mm按照计算转矩Tca应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据文献【8】中表11-9查得,选用LX3型弹性柱销联轴器,其公称转矩为1250 NLm。其具体结构及基本参数如图6.2.1以及表6.1.2所示,21AA图621 LX3型弹性柱销联轴器结构形式图22#表6.2.1 LX3型弹性柱销联轴器基本参数及主要尺寸型 号公称 转矩TnN.m许用转速n(r/mi n )轴孔直径(d1、d2、dZ)轴孔长度mmD mmD1 mmB mmS mm转动 惯量Kg.m2质 量KgY 型J、 J1、 Z型LLL130,32,35,38826082LX3

29、1250475016075362 50 026840,42,45,4811284112d1 =45mm,故取dI445mm,半联轴器的长度Lj =84mm。由上表可知,选取选取半联轴器孔径L = 112mm,与轴配合的毂孔长度6.2.4轴的结构设计6.2.4.1拟定轴上零件的装配方案低速轴的装配方案如下图6.3所示,图622低速轴的结构与装配6.2.4.2根据轴向定位的要求确定轴的各段直径和长度 满足半联轴器的轴向定位要求。I -n轴段右端需制出一轴肩,故取n-川段的直径=52mm ;左端用轴端挡圈定位,按轴端直径取挡圈直径D=55mm半联轴器与轴配合的毂孔长度Li =84mm,为保证轴端挡圈

30、只压在半联轴器上而不压在轴的端面上,故I-n段的长度应比 g略短一些,现取 Lm =82mm。 初步选择滚动轴承。因滚动轴承只受径向力作用,根据文献【1】中表13-1可选3型圆锥滚子轴承,参照工作要求并根据dn二52mm,由轴承产品目录中初步选取0基本游隙组、标准精度级的单列圆锥滚子轴承 33011 ,其尺寸为 d D T =55mm 90mm 27mm,故d皿二d町二55mm ;而左端滚动轴承采用挡 油环进行轴向定位。所以I皿=30mm。其基本尺寸资料如下表 6.2.2所示表6.2.2 33011型圆锥滚子轴承C21a19B27由于手册上查得 33011型轴承的定位轴肩高度h=3.5mm因此

31、,取且呛 一 一二二。 取安装齿轮处的轴段w -四的直径60mm已知齿轮轮轮毂的宽度为 78mm为了使套筒断面可靠地压紧齿轮,此齿段应略短于轮毂宽度,故取I刑工76mm。齿轮的左端采用轴肩定位,轴肩高度 h>0.07d,故取h=6mm则轴环处的直径 dv=72mm。轴环 宽度 b> l.4h,取 Iv=12mm。 轴承端盖的总宽度为20m m(由减速器及轴承端盖的结构设计而定)。根据轴承端盖的装拆及便于对轴承添加润滑脂的要求,取端盖的外端面与半联轴器右端面间的距离l=30mm (参看图 6.2.2 ),故取 1口=50mm。 取齿轮距箱体内壁之距离 a =16mm,考虑到箱体的铸造

32、误差,在确定滚动轴承位 置时,应距箱体内壁一段距离s,取s=8mm已知滚动轴承宽度 T=27mm轴2大齿轮的宽度为 B=40mm 则:I町卫二T s a 亠78-7427 8 16 4mm = 55mmI心=B c a s-lv3= 40 20 16 8-12 3 = 75mm至此,经过步骤基本确定了轴的各段直径和长度,如上图7.3.2所示,并归纳为下表6.2.3 所示表6.2.3低速轴的参数值轴的参数参数符 号轴的截面(mn)In出IVvvnvrn轴段长度l82503075127655轴段直径d45525562726055轴肩咼度h一3.51.53.53.552.5一轴上零件的周向定位25定

33、位均采用圆头普通平键连接。根据文献【1】中表6-1按div查得齿轮轮毂与轴连接的平键截面b h =18mm 11mm,键槽用键槽铳刀加工,长为L = 45mm,同时为了保H 7证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴的配合为一;同样,按dI II杳得n6IJJ 一联轴器与轴连接的平键截面b x h = 14mm x 9mm 键槽用键槽铳刀加工,长为 L=70mm ,IP半联轴器与轴的配合为 一。滚动轴承和联轴器与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差均为m66.244 确定轴上圆角和倒角尺寸根据文献【1】中表15-2查得,取轴端倒角为2 45,各轴肩处的圆角半径见图

34、6.2.2。6.2.5求轴上的载荷首先根据轴的结构图(图6.1.2 )做出轴的计算简图(图6.2.2 )。在确定轴承的支点位置时, 应从手册中查取 a值。对于33011型圆锥滚子轴承,由于手册中查得a=19mm因此,作为简支梁的轴的支撑跨距 L2 L125mm - 62mm=187mm。根据轴的计算简图做出轴的 弯矩图喝扭矩图(图 7.2.4 )从轴的结构图以及弯矩和扭矩图中可以看出截面C是轴的危险截面。现将计算出的截面C处的M H、Mv以及M的值列于下表。图623低速轴的受力分析表6.2.4低速轴上的载荷分布载 荷水平面H垂直面V支反力F弯矩MlFtLs3940X62Fnh1 =1306N

35、mm(L2+L3)187Fnh2 =F _Fnh1 =3940 _1306=2634N|_mmFnv1 =F_Fnv2 =1434_475 = 959N 匚FrL21434X125(L2 +L3)187_RL2L33940X125X62“MH =174520Nmm(L2 +L3 )187_RL2L31434X125X62 “".1MV= r=59431NLmm(L2+L3)187总 弯 矩M = J1745202 +594312 =184361 N|_mm扭 矩TTii =591010N mm6.2.6按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危

36、险截面C)的强度。根据式文献1式(15-5 )及上表中的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取a =0.6,轴的计算应力= 15.01MPa山863572 +(0.6汉442191)30.1 60前已选定轴的材料为 45钢,调质处理,由文献1表15-1查得辽=:=60MPa。因此0Ca ::: c_1,故安全。6.2.7精确校核轴的疲劳强度(1) 判断危险截面截面A, ,n,川,B只受扭矩作用,虽然键槽、轴肩及过渡配合所引起的应力集中均将削弱轴的疲劳强度,但是由于轴的最小直径是按扭转强度较为宽裕确定的,所以截面a, n,川,B均无需校核。从应力集中对在后i 、疲劳强度的影响来看,

37、截面W和四处过盈配合引起的应力集中最严重;从受载的情况来看,截面C上的应力最大,截面 VII的应力集中的影响和截面 VI的相近,但截面VII不受扭矩作用,同时轴径也较大,故不必校核。截面C虽然应力最大,但是应力集中不大,而且这里轴的直径比较大,故截面C也不必校核。截面IV所受弯矩也不大,所以也不必校核,而截面V显然更不必校核。所以只需要校核截面VI右侧即可。(2) 截面VI右侧抗弯截面系数:W =0.1d3 =0.1 603 =21600Nhm3抗扭截面系数:Wt =0.2d3 =0.2 603 = 43200NLmm3截面VI右侧的弯矩M为:29M =186357125-30125N |_m

38、m =141631N_mmM141631=MPa=6.56MPaW21600截面上的扭转切应力T皿442191 MPa= 10.24MPaWT43200截面VI上的扭矩T血为:T皿=442191Nmm截面上的弯曲应力:轴的材料为45钢,调质处理。由文献1表15-1查得=640MPa,二=275MPa, Ti=155MPa。截面上由于轴肩而形成的理论应力集中系数按文献1附表3-2查取。因-20.033 , D = 72 = 1.2,经过插值后可查得d 60d60a。= 2.31, aT = 1.7又由附图3-1可得轴的材料的敏感系数为q° = 0.82, qt = 0.85故有效应力集

39、中系数按式(附表3-4 )为k 严 1+q 用。1 =1 +0.827.31 1 = 2.07k T= 1+q TaT1 =1+0.85x1.7 1=1.60由附图3-2的尺寸系数 0.69 ;由附图3-3的扭转尺寸系数 务=0.83. 轴按磨削加工,有附图3-4得表面质量系数为鴛=B严0.92轴未经表面强化处理,即-:则按式(3-12)及式(3-12a )得综合系数为匕丄十匹丄十3.090.690.92(TK了丄盒亠2.01又由文献1中§ 3-1及§ 3-2得碳钢的特性系数于是,计算安全系数 一值,氛二 0.10.2,取氛二 0.1 札二 0.050.1,取緘二 0.05

40、按式(15-6) (15-8 )则得2753.09 6.56 0.1 0 _13.57Stk t '札 T15514.702.01 5.12 0.05 5.12Sca 二SS13.57 14.70、13.572 14.702=9.97口 S = 1.5故可知其安全。306.3高速轴的设计 6.3.1轴上的功率 pi、转速 厲和转矩Ti的计算在前面的设计中得到P =5.15kwn1 =1440 r / minX =9550000 匕=9550000515 N.mm =34.16 NLmN114406.3.2初步确定轴的最小直径根据文献【1】中的式(15-2 )初步估算轴的最小直径。选取材

41、料为45钢,调制处理。有文献【1】中的表15-3,取A0 =112,于是就有dmin =人冲17.13mm输入轴的最小直径应该安装联轴器处,为了使轴直径dI丄与联轴器的孔径相适应,故需同时选取联轴器的型号。根据文献【1】中14-1式查得,Tca 二 KAT0式中:Tca 联轴器的计算转矩(Nmm)Ka 工作情况系数,根据文献【1】中表14-1按转矩变化小查得,Ka =1.33T0 高速轴的转矩(N mm ),由表5.1可知:T0=34.16"O N mm因此:Tca =KaT“ =1.3汇34.16心03 =44408N mm按照计算转矩 la应小于联轴器公称转矩的条件,根据GB/T

42、 5843-2003选用GY2凸缘联轴器,其公称转矩为 63N.m。如下表6.3.2表6.3.2 GY2型弹性柱销联轴器基本参数及主要尺寸型 号公称 转矩TnN.m许用转速n(r/mi n )轴孔直径(d1、d2、dZ)轴孔长度mmD mmD1 mmB mmS mm转动惯 量Kg.m2质 量KgY型J、J1型LL1GY2631000020,22,24,523890402860.00152562441.72选取半联轴器的孔径 d =25mm故dIX =25mm半联轴器长度L=62mn,半联轴器与轴配 合的毂孔长度Li =44mm即L=44mm。633轴的结构设计6.3.3.1拟定轴上零件的装配方

43、案低速轴的装配方案如下图6.3.1所示,% 一駛一 513C D图6.3.1高速轴的结构与装配6.3.3.2 根据轴向定位的要求确定轴的各段直径和长度 为了满足半联轴器的轴向定位要求,i- n轴段左端需制出一轴肩,故取n-川段的直径du=dm 2 hn 二 25 2 2.5 二 30mm ;式中:h轴n处轴肩的高度(mm,根据文献1中P364中查得定位轴肩的高度hn = 0.070.1cIn =0.070.1 25=1.752.5mm,故取 hn = 2.5mm。左端用轴端挡圈定位,按轴端直径取挡圈直径D=32mm半联轴器与轴配合的毂孔的长度J =44mm,为保证轴端挡圈只压在半联轴器上而不压

44、在轴的端面上,故I-n段的长度应比J略短一些,现取 Lin =42mm。 初步选择滚动轴承。因滚动轴承只受径向力作用,根据文献【1】中表13-1可选30000型圆锥滚子轴承,参照工作要求并根据 dn 30mm,由轴承产品目录中初步选取 0基本 游隙组、标准精度级的单列圆锥滚子轴承320/32,其基本尺寸资料如下表 6.3.1所示表6.3.1 320/32型圆锥滚子轴承由表 6.3.1 可得轴承尺寸为d D T = 32mm 58mm 17mm , 故 d皿=d卫=3 2 ;m而左右两个滚动轴承都采用挡油环进行轴向定位所以l皿-1呱卫=30mm。由手册上查得320/32型轴承的定位轴肩高度 h=

45、3mm因此,取d皿=d麵=38mm。 齿轮因为齿根圆到键槽处 e=3.5mm,而2m 2 2.06 = 4.12mm,因为E 1©,所以齿轮应该跟轴做成一体的齿轮轴。由前面齿轮设计知小齿轮的齿宽为46,所以1刑卫=46mm,齿轮两端需要开退刀槽,取规格为5 x 5mm 轴承左端用轴承端盖固定,端盖宽20mm与联轴器间隔30mm所L| =50mm 根据轴的总体布置简图7.1可知,小圆柱齿轮右端面距箱体左内壁之间距离a=16mm轴n上的两个大小齿轮之间的距离为c=20mm考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离 s,取s=8mm退刀槽l'=5mm因为轴I小

46、齿轮比轴n大齿轮的 宽度大5mm所以啮合时大齿轮的左端距离小齿轮的左端距离相差2-3mm,取该长度为I "=3mm 所以:II皿 = a,s-l =16,8-5 = 19mmb二a b c s-l" -丨=16 83 20 8-3-5 = 119mm至此,经过步骤基本确定了轴的各段直径和长度,如上图7.5所示,并归纳为F表6.3.2所示,表6.3.2高速轴的参数值轴的参数参数 符号轴的截面(mr)In川wVwvnvrnIX轴段长度l4250251195齿宽461925轴段直径d2530323828齿轮直径3832轴肩咼度h一2.511.53一一3一6.3.3.3 轴上零件的

47、周向定位齿轮、半联轴器与轴的周向定位均采用圆头普通平键连接。根据文献【1】中表6-1按d|V $ = 38mm查得齿轮轮毂与轴连接的平键截面 b h =10mm 8mm,键槽用键槽铳刀 加工,长为L =25mm,同时为了保证齿轮与轴配合有良好的对中性,故选择齿轮轮毂与轴H 7的配合为;同样,按d|查得联轴器与轴连接的平键截面b h = 8mm 7mm键槽用k6键槽铳刀加工,长为L =28mm ;滚动轴承和联轴器与轴的周向定位是由过度配合来保证的, 此处选轴的直径尺寸公差均为k6。6.3.3.4 确定轴上圆角和倒角尺寸根据文献【1】中表15-2查得,取轴端倒角为2 45 ,各轴肩处的圆角半径见图

48、7.5 。6.4中间轴的设计 6.4.1轴上的功率 p2、转速门2和转矩t 2的计算在前面的设计中得到P2 =4.90kwn2 二 289.16r / minT2 =9550000旦=9550000490 N mm =161.83NLmN2289.166.4.2初步确定轴的最小直径根据文献【1】中的式(15-2 )初步估算轴的最小直径。选取材料为45钢,调制处理。有文献【1】中的表15-3,取A0 =112,于是就有dmin 二 A03 P3 =1123 :90 mm = 34.9mm.n3161.836.4.3轴的结构设计6.4.3.1拟定轴上零件的装配方案低速轴的装配方案如下图6.4.1所

49、示,图641中间轴的结构与装配641根据轴向定位的要求确定轴的各段直径 初步选择滚动轴承。因滚动轴承只受径向力的作用,故选用单列圆锥滚子轴承。参照工作要求由轴承产品目录中初步选取0基本游隙组、标准精度级的单列圆锥滚子轴承32008,其尺寸为 d D T =40mm 68mm 19mm,故 丄二 dv二 40mm。 取安装齿轮处的轴II-III 的直径二45mm ;齿轮的左端与左轴承之间采用套筒定位。已知齿轮轮轮毂的宽度为83mm为了使套筒断面可靠地压紧齿轮,此齿段应略短于轮毂宽度,故取1口二79mm。齿轮的右端采用轴肩定位,轴肩高度h>0.07d,故取h=7.5mm,则直径d皿=60mm

50、。取安装齿轮处的轴段IV-V的直径dIVJV =45mm ;齿轮的右端与右轴承之间采用套筒 定位。已知齿轮轮轮毂的宽度为51mm为了使套筒断面可靠地压紧齿轮,此齿段应略短于轮毂宽度,故取l|V 3 = 47mm。两齿轮轮毂之间的距离为20mm所以I皿二20mm。 取齿轮距箱体内壁之距离 a =16mm ,考虑到箱体的铸造误差,在确定滚动轴承位置时,应距箱体内壁一段距离 s,取s=8mm已知滚动轴承宽度 T=19mm轴2大齿轮的宽度为 B=51mm 则:lIE = lv= asT 4=16 819 4二 47mm至此,经过步骤基本确定了轴的各段直径和长度,如上图6.4.1所示,并归纳为下表6.4.1所示表6.4.1中间轴的参数值参数名 称参数符 号轴的截面(mmIn出IVv轴段长 度l4779204747轴段直 径d4045604540轴肩咼 度h一2.57.57.52.5一642轴上零件

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年3M胶合作协议书

- 时尚零售业快时尚模式变革下的产品设计与市场需求变化研究报告

- 行业政策对创新的激励作用试题及答案

- 软考网络工程师的备考秘籍与试题及答案

- 软件设计师考试与行业发展趋势的关系试题及答案

- 国际交流与公共政策的互动分析试题及答案

- 社会资本在公共政策中的运用前景试题及答案

- 机电工程考前冲刺技巧与试题及答案

- 2025年工业互联网平台数据备份恢复策略在智能环境监测设备中的应用报告

- 政策执行过程中的挑战试题及答案

- 地下管道保护方案

- 中国世界文化遗产监测预警指标体系

- 日本表参道项目案例分析

- GB/T 17772-2018土方机械保护结构的实验室鉴定挠曲极限量的规定

- 脑卒中风险评估(改良的弗明汉卒中量表)老年健康与医养结合服务管理

- 09S304 卫生设备安装图集

- 《弟子规》谨篇(课件)

- 膝关节骨性关节炎的防治课件

- 防蛇虫咬伤防中暑课件

- 车辆购置税和车船税课件

- 国开电大《人员招聘与培训实务》形考任务4国家开放大学试题答案

评论

0/150

提交评论