版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、QCC案例提高总装下线一次合格率-QC小组三菱重工海尔(青岛)空调机有限公司三菱重工海尔(青岛)空调机有限公司 “迅雷迅雷”QCQC小组小组QCC案例提高总装下线一次合格率-QC小组活动频次活动频次每周每周1 1次次 迅雷迅雷 QC小组小组组长组长孙胜功孙胜功课题类型课题类型攻关型攻关型小组成员小组成员5人人小组成立日期小组成立日期20022002年年8 8月月本次活动时间本次活动时间20042004年年6 6月至月至20052005年年2 2月月课题注册时间课题注册时间20042004年年6 6月月一、一、C C小组概况:小组概况: 小组注册编号小组注册编号1020040602QCC案例提高

2、总装下线一次合格率-QC小组技术经理技术经理6060组员组员3232男男/技术主任技术主任6060组员组员3333男男/管理人员管理人员60活动指导活动指导27女女/技术经理技术经理60组员组员26男男/课长课长7272组长组长 指导老师指导老师3939男男/职务职务QCQC培训课时培训课时小组内职务小组内职务年龄年龄性别性别姓名姓名 小组成员表小组成员表制表人:/时 间:2004.6QCC案例提高总装下线一次合格率-QC小组 活动概况活动概况 课题课题提提高总高总装一装一次下次下线合线合格率格率小组名称小组名称 迅雷迅雷QC小组小组成立日期成立日期 2002.08课题类型课题类型 攻关型攻关

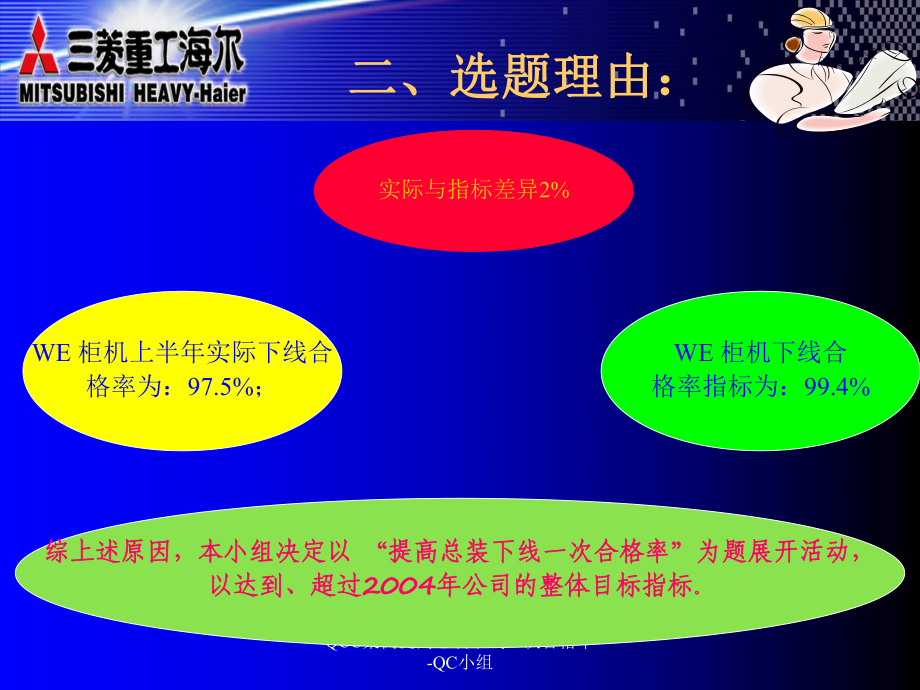

3、型注册编号注册编号本次活动时间本次活动时间 2004.62005.2活动次数活动次数 活动活动32次次制表人:/时 间:2004.61020040602QCC案例提高总装下线一次合格率-QC小组二、选题理由:二、选题理由:WE 柜机上半年实际下线合格率为:97.5%;WE 柜机下线合格率指标为:99.4%综上述原因,本小组决定以综上述原因,本小组决定以 “提高总装下线一次合格率提高总装下线一次合格率”为题展开活动,为题展开活动,以达到、超过以达到、超过2004年公司的整体目标指标年公司的整体目标指标。实际与指标差异2%QCC案例提高总装下线一次合格率-QC小组项项 目目频频 数数累计频数累计频

4、数百分率百分率%累计累计%侧板不良37537591.02%91.02%面板不良面板不良183934.37%95.39%出风栅不出风栅不良良124052.91%98.3%其它其它7 412 1.7%100%n为了制订出切实可行的目标,对为了制订出切实可行的目标,对20042004年年1 1月月66月月WEWE柜机不良情况进行了分类统计,见下表柜机不良情况进行了分类统计,见下表: n单位:件单位:件制图人:/时 间:2004.7QCC案例提高总装下线一次合格率-QC小组不合格因素:不合格因素:频数频数(N): 412(件件)100%1891.02%根据统计表制作排列图如下:根据统计表制作排列图如下

5、:127375侧板不良侧板不良 面板不良面板不良 出风栅不良出风栅不良 其它其它n总结:总结:从上述统计表中可以清楚的看到,侧板不良在整机不良统计中占了首位,从上述统计表中可以清楚的看到,侧板不良在整机不良统计中占了首位,为总不良率的为总不良率的91.02%91.02%,所以解决侧板不良是提高整机下线一次合格率的首要解决问题,所以解决侧板不良是提高整机下线一次合格率的首要解决问题,为此小组成员根据不良问题进行分析,只要解决为此小组成员根据不良问题进行分析,只要解决90%90%侧板不良就可以完成预定目标;因此,侧板不良就可以完成预定目标;因此,决定重点解决侧板不良的问题,来达到提高下线一次合格率

6、的目标决定重点解决侧板不良的问题,来达到提高下线一次合格率的目标 制表人:刘峰制表人:刘峰 制表时间:制表时间:2004.7QCC案例提高总装下线一次合格率-QC小组l 小组成员经过现状调查后,研究决定本次通过解决侧板不良的问题使总装小组成员经过现状调查后,研究决定本次通过解决侧板不良的问题使总装WEWE柜机下线一次柜机下线一次合格率由合格率由20042004年上半年的年上半年的97.5%97.5%提高至提高至99.50%99.50%。WE柜机装配一次合格率99.50%97.50%96.50%97.00%97.50%98.00%98.50%99.00%99.50%100.00%现状目标百分比(

7、%)制表人:/ 时 间:2004.7QCC案例提高总装下线一次合格率-QC小组能否达到目标能否达到目标人员条件人员条件小组成员从事设计、开发工作小组成员从事设计、开发工作多年,并且出国到母公司进行多年,并且出国到母公司进行过培训,有雄厚技术力量支持过培训,有雄厚技术力量支持外部支持外部支持本次活动协调了作业班、生技本次活动协调了作业班、生技组等诸多部门,对模具及成型组等诸多部门,对模具及成型具有丰富的经验和作业实践。具有丰富的经验和作业实践。完全能达到目标完全能达到目标可行性分析:技术上可行技术上可行对于装配存在的缺陷问题,经对于装配存在的缺陷问题,经过分析之后,可以采取措施进过分析之后,可以

8、采取措施进行解决,小组骨干多从事设计行解决,小组骨干多从事设计及现场工艺工作,并且对现场及现场工艺工作,并且对现场工艺有多年的实践经验。工艺有多年的实践经验。QCC案例提高总装下线一次合格率-QC小组五、原因分析五、原因分析材料拉伸应力未消除材料拉伸应力未消除制图人:/时 间:2004.8侧板不良侧板不良折弯处角度达不到要求折弯处角度达不到要求与模具成型形状有差异与模具成型形状有差异定位尺寸不合理定位尺寸不合理模具配合尺寸不合理模具配合尺寸不合理压合后安装角度不到位压合后安装角度不到位安装尺寸存在偏差安装尺寸存在偏差安装侧板后角度倾斜安装侧板后角度倾斜原材料不原材料不良良侧板折弯侧板折弯角度偏

9、差角度偏差动、定模动、定模间隙偏大间隙偏大模具成形模具成形不到位不到位装配配合装配配合尺寸偏差尺寸偏差模具配合尺寸不合理模具配合尺寸不合理QCC案例提高总装下线一次合格率-QC小组对于通过树图找出的原因进行验证,确定要因:对于通过树图找出的原因进行验证,确定要因:验证:验证:1、侧板为镀锌铁板,成型时,、侧板为镀锌铁板,成型时,产生多种形式的伸缩状态,没产生多种形式的伸缩状态,没有进行失效处理,这种应力会有进行失效处理,这种应力会在成型的周期内存在,它对侧在成型的周期内存在,它对侧板起到一定的反弹影响。板起到一定的反弹影响。2、 各种材料在成型过程都能各种材料在成型过程都能 产生各自的内应力。

10、产生各自的内应力。3、拉伸部位重点调整模具动、拉伸部位重点调整模具动程,调整后拉伸部位尺寸测量,程,调整后拉伸部位尺寸测量,符合尺寸公差范围。符合尺寸公差范围。非要因非要因1.材料拉伸应力未消除材料拉伸应力未消除QCC案例提高总装下线一次合格率-QC小组验证:验证:1、 钢板在折弯钢板在折弯 的地方产的地方产生起翘,导致折弯不到位,生起翘,导致折弯不到位,角度较标注要求偏大。角度较标注要求偏大。2、侧板的内应力存在,加、侧板的内应力存在,加深模具动程,折弯后尺寸深模具动程,折弯后尺寸测试。测试。3、模具调整后,尺寸测量、模具调整后,尺寸测量符合图纸标准,折弯偏差符合图纸标准,折弯偏差在在2度的

11、范围之内。度的范围之内。非要因非要因2 2、折弯处角度达不到要求、折弯处角度达不到要求QCC案例提高总装下线一次合格率-QC小组验证:验证: 1、现场使用侧板与模具进、现场使用侧板与模具进行对比分析,制品起翘、行对比分析,制品起翘、不平整;降低了模具与工不平整;降低了模具与工件的贴合精度与模具的吻件的贴合精度与模具的吻合程度。合程度。2、制品起翘、不平整是二、制品起翘、不平整是二道成型模具压合周期较短,道成型模具压合周期较短,调整周期后,第三道侧板调整周期后,第三道侧板模具成型后尺寸测量,已模具成型后尺寸测量,已符合图纸要求。符合图纸要求。非要因非要因3 3、与模具成型形状有差异、与模具成型形

12、状有差异QCC案例提高总装下线一次合格率-QC小组验证:验证:1、 经计量测量部分装配尺寸经计量测量部分装配尺寸超标;侧板与后背板安装孔定超标;侧板与后背板安装孔定位尺寸为位尺寸为8.74mm图纸标准为图纸标准为6mm。2、折弯深度为、折弯深度为3.9mm,图纸标,图纸标准为准为5mm。3、面板安装孔位置尺寸为、面板安装孔位置尺寸为15.5-17mm,图纸标准为,图纸标准为15mm,实际实际尺寸与图纸尺寸相差较大尺寸与图纸尺寸相差较大,直接直接影响组装配合影响组装配合。是要因是要因4 4、安装、安装 尺寸存在偏差尺寸存在偏差QCC案例提高总装下线一次合格率-QC小组验证:验证: 1、侧板与后背

13、板安装出现、侧板与后背板安装出现侧板外倾。侧板外倾。2、侧板外倾角度偏差的主要、侧板外倾角度偏差的主要原因是第二道模具动程偏小原因是第二道模具动程偏小.2、对二道成型模具动程调整、对二道成型模具动程调整后,现场安装验证已消除角后,现场安装验证已消除角度倾斜度倾斜。5 5、安装侧板后角度倾斜安装侧板后角度倾斜非要因非要因QCC案例提高总装下线一次合格率-QC小组验证:验证: 1、 成型作业,动模对定成型作业,动模对定模进行冲压成型后,制品模进行冲压成型后,制品起翘,成型后角度测量为起翘,成型后角度测量为9838,标准要求为,标准要求为902 ,角度超标。,角度超标。2、现状分析:成型模具动、现状

14、分析:成型模具动模动程较小是影响侧板的模动程较小是影响侧板的起翘、成型尺寸起翘、成型尺寸 变形变形,直接直接影响安装的主要原因。影响安装的主要原因。6 6、成型模具动模动程较小成型模具动模动程较小是要因是要因QCC案例提高总装下线一次合格率-QC小组验证:验证:1、后背板与侧板安装后,配、后背板与侧板安装后,配合存在合存在3mm间隙间隙,装配配合不装配配合不到位到位.2、 后背板与侧板安装定位孔后背板与侧板安装定位孔图纸要求图纸要求6mm实际为实际为8.74mm,因尺寸的偏移,造成外观件装因尺寸的偏移,造成外观件装配尺寸偏移。配尺寸偏移。3、成型时定位尺寸偏移,影、成型时定位尺寸偏移,影响组装

15、尺寸定位基准响组装尺寸定位基准,造成装配造成装配配合不到位是主要原因。配合不到位是主要原因。是要因是要因7 7、定位尺寸、定位尺寸不合理不合理QCC案例提高总装下线一次合格率-QC小组验证:验证:1、动模与定模之间存在、动模与定模之间存在设计角度,便于脱模设计角度,便于脱模 、取件取件,反复作业造成模具反复作业造成模具磨损,产生缝隙制品成磨损,产生缝隙制品成型不到位。型不到位。2、对磨损模具点焊修理、对磨损模具点焊修理后,因缝隙产生变形消后,因缝隙产生变形消失失。 8 8、有缝隙产生变形有缝隙产生变形非要因非要因QCC案例提高总装下线一次合格率-QC小组验证:验证: 1、 面板与侧板安装出现面

16、板与侧板安装出现变形,对原因进行分析,变形,对原因进行分析,配合角度图纸要求配合角度图纸要求5 ,制品成型角度为制品成型角度为844。2、制品角度偏大,是模、制品角度偏大,是模具压合角度不到位,直接具压合角度不到位,直接影响配合位置偏移,是影影响配合位置偏移,是影响侧板装配不良的主因响侧板装配不良的主因是要因是要因9 9、压合后安装角度不到位压合后安装角度不到位QCC案例提高总装下线一次合格率-QC小组验证:验证:1、侧板尺寸产生的、侧板尺寸产生的大、小头、不平整说大、小头、不平整说明是由于模具之间磨明是由于模具之间磨损存在间隙造成。损存在间隙造成。2、对模具进行检查、对模具进行检查、修理后,

17、不平整原因修理后,不平整原因消除。消除。非要因非要因10. 10. 模具磨损,存在间隙模具磨损,存在间隙QCC案例提高总装下线一次合格率-QC小组l安装尺寸存在偏差;安装尺寸存在偏差;l成型模具动模动程较小成型模具动模动程较小;l定位尺寸不合理;定位尺寸不合理;l压合后安装角度不到位。压合后安装角度不到位。QCC案例提高总装下线一次合格率-QC小组序序号号要因要因现状现状对策对策目标目标措施措施地地点点期期限限责任人责任人1安装尺安装尺寸存在寸存在偏差偏差装配尺寸较图装配尺寸较图纸标准存在较纸标准存在较大偏差。大偏差。调整安调整安装部位装部位尺寸定尺寸定位位装配装配零缺零缺陷陷通过对测量后偏移

18、通过对测量后偏移尺寸,现场进行调尺寸,现场进行调整模具。整模具。现现场场8月月刘刘/2模具动模具动模动程模动程过小过小行程过小成型行程过小成型产生起翘。产生起翘。调整模调整模具成型具成型深度深度装配装配零缺零缺陷陷钣金作业时根据成钣金作业时根据成型进行测试后,进型进行测试后,进行模具动程调整。行模具动程调整。现现场场9月月李李/3定位尺定位尺寸不合寸不合理理安装固定定位安装固定定位孔偏移,造成孔偏移,造成外观装配偏移。外观装配偏移。调整定调整定位位装配装配零缺零缺陷陷现场对定位尺寸进现场对定位尺寸进行重新定位。行重新定位。现现场场9月月胡胡/4压合后压合后安装角安装角度不到度不到位位侧板与面板

19、安侧板与面板安装配合角度偏装配合角度偏移。移。调整角调整角度及安度及安装定位装定位尺寸尺寸装配装配零缺零缺陷陷调整模具动程及相调整模具动程及相关联的定位。关联的定位。现现场场10月月孙孙/小组成员针对小组成员针对5条主要原因一一制订了相应的对策:条主要原因一一制订了相应的对策:制表人:刘峰时 间:2004.8QCC案例提高总装下线一次合格率-QC小组0-0.1(14.414.8)(19.519.54)(8 448 50)(1010.2)(4.624.63)(11.9111.92)(31.131.14)131031.555162014.2(15.3416.6)1.安装尺寸存在偏差安装尺寸存在偏差

20、一、实施:一、实施:1.经过现场测试,侧板多处尺寸存在偏差(上图括号内数据为实经过现场测试,侧板多处尺寸存在偏差(上图括号内数据为实际测量偏差值);际测量偏差值);2.根据图纸要求,重新整改模具底部,使其达到标准。根据图纸要求,重新整改模具底部,使其达到标准。二、效果检验:二、效果检验: 整改之后,由此引起的尺寸偏差现象彻底根治了。整改之后,由此引起的尺寸偏差现象彻底根治了。QCC案例提高总装下线一次合格率-QC小组2.模具动模动程过小模具动模动程过小一、实施:一、实施:1.经过调查,模具动程过小会产生经过调查,模具动程过小会产生材料起翘、起皱现象,侧板的起翘材料起翘、起皱现象,侧板的起翘就是

21、成型力过小的原因;就是成型力过小的原因;2.现场调整模具的深度,加大下探现场调整模具的深度,加大下探尺寸。尺寸。二、效果检验:二、效果检验: 整改之后,由此引起的侧板不整改之后,由此引起的侧板不良现象已经完全消失了。良现象已经完全消失了。改进前9838改进后 9144QCC案例提高总装下线一次合格率-QC小组3.定位尺寸不合理定位尺寸不合理一、实施:一、实施:1. 安装固定定位孔偏移,造成外安装固定定位孔偏移,造成外观装配偏移观装配偏移2.现场对定位尺寸进行重新定位。现场对定位尺寸进行重新定位。二、效果检验:二、效果检验: 经过整改之后,由此引起经过整改之后,由此引起的侧板配合不良现象根治了。的侧板配合不良现象根治了。标准6mm0.5.实际8.74mm调整后6.12mmQCC案例提高总装下线一次合格率-QC小组4.压合后安装角度不到位压合后安装角度不到位一、实施:一、实施:1.侧板与面板安装配合角度偏移;侧板与面板安装配合角度偏移;2.经过分析研究之后,调整模具成经过分析研究之后,调整模具成型深度,消减应力。型深度,消减应力。二、效果检验:二、效果检验: 整改之后角度由整改之后角度由83826调整调整到到51825(标准为(标准为52),),由此引起的装配不良现象已经根治由此引起的装配不良现象已经根治了。了。角度偏移QCC案例提高总装下线一次合格率-QC小组 对策实施

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2025年玉林货运从业资格仿真考题

- 2024商标转让及品牌升级合同:携手共进品牌升级之旅3篇

- 2024商混合同范本:商混混凝土生产与质量控制合作协议3篇

- 2025厨房设备销售合同版

- 商业综合体电力施工合同范本

- 城市公园旁咖啡馆租赁合同

- 城市绿化带扩建植树合同

- 出入境文件公证办理规范

- 智能家居维修员招聘合同模板

- 汽车研发中心施工协议

- 【道法广角】成语故事会:立木为信

- 《我们去看海》阅读答案

- 智慧酒店无人酒店综合服务解决方案

- 考研英语一新题型历年真题(2005-2012)

- 健身房会籍顾问基础培训资料

- 9脊柱与四肢、神经系统检查总结

- 秀场内外-走进服装表演艺术智慧树知到答案章节测试2023年武汉纺织大学

- 【高分复习笔记】王建《现代自然地理学》(第2版)笔记和课后习题详解

- TSGD0012023年压力管道安全技术监察规程-工业管道(高清晰版)

- SMM英国建筑工程标准计量规则中文 全套

- 2023-2024学年浙江省富阳市小学数学四年级上册期末通关题

评论

0/150

提交评论