版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、试验与分析滚动轴承微动磨损导致的振动分析裴礼清 , 赵丽萍(上海应用技术学院 , 上海 200434摘要 :用傅里叶快速变换对已有微动磨损的轴承 运转时产生的 振动进行了 分析。结果显 示 , 内 圈损伤引起 的 振动较外圈和钢球损伤引起的振动要大得多。 关键词 :微动磨损 ; 振动 ; 傅里叶变换中图分类号 :TH133. 3; TH113 1 文献标识码 :B 文章编号 :1000-3762(2004 05-0023-05Analysis on Vibration Caused by Micro -Motion Wear for Rolling BearingsPEI Li-qing, Z

2、HAO Li-ping(Shanghai T echnology College, Shanghai 200434ChinaAbstract:The vibration produced during rotation of bearings wi th micro-motion wear damage is analyzed by using Fourier transform. The results show that the vibration caused by the damage of inner rings i s greater than that caused by bot

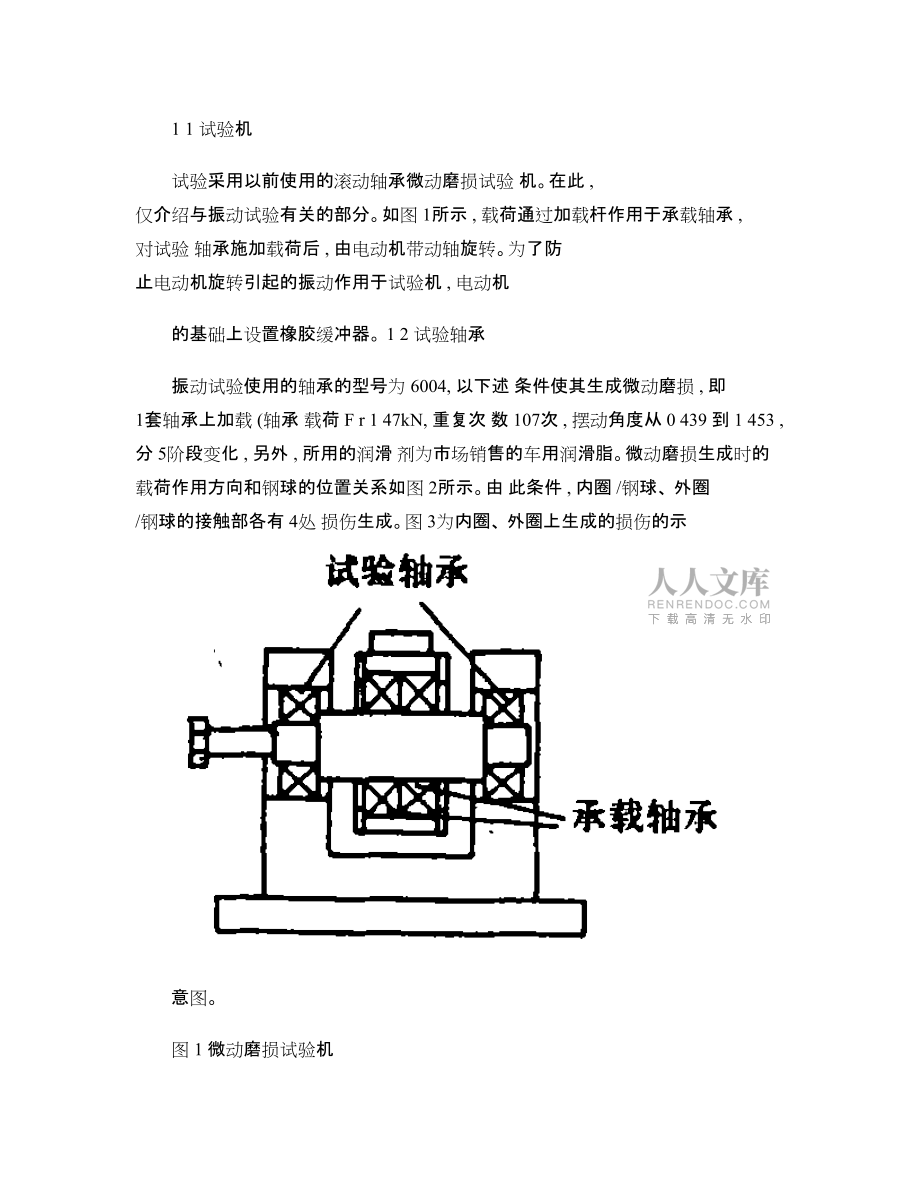

3、h the damage of outer rings and balls.Key words:micro-motion wear; vibration; Fourier transform由于滚动轴承的微动磨损是难以防止的 , 所 以讨论此种损伤对轴 承回转的影响 是极为重要 的。使用文献 1、 2中实验条件下损伤的轴承 , 分析其损伤引起的振动及其特征。1 试验1 1 试验机试验采用以前使用的滚动轴承微动磨损试验 机。在此 , 仅介绍与振动试验有关的部分。如图 1所示 , 载荷通过加载杆作用于承载轴承 , 对试验 轴承施加载荷后 , 由电动机带动轴旋转。为了防 止电动机旋转引起的振动作用于

4、试验机 , 电动机的基础上设置橡胶缓冲器。 1 2 试验轴承振动试验使用的轴承的型号为 6004, 以下述 条件使其生成微动磨损 , 即 1套轴承上加载 (轴承 载荷 F r 1 47kN, 重复次 数 107次 , 摆动角度从 0 439 到 1 453 , 分 5阶段变化 , 另外 , 所用的润滑 剂为市场销售的车用润滑脂。微动磨损生成时的 载荷作用方向和钢球的位置关系如图 2所示。由 此条件 , 内圈 /钢球、 外圈 /钢球的接触部各有 4处 损伤生成。图 3为内圈、 外圈上生成的损伤的示 意图。图 1 微动磨损试验机收稿日期 :2003-07-14ISSN 1000-3762CN41-

5、1148/TH 轴承 Bearing 2004年第 5期 2004, No. 523-27 图 2 载荷方向和钢球的位置图 3 内外圈生成损伤的情况1 3 实验条件和实验方法轴 的回转速度在 270770r/min 范围内变化 , 轴 承载荷 F r 恒 定为 290N 。在本实验中 , 为了较为显著 地 检测出微动磨损对振动 的影响 , 采用油润 滑。, 成某种程度的磨损 , 所以在检测振动时用新的轴 承取而代之 , 以避免其影响。另外 , 为了避免左右 轴承的相互干扰 , 仅在试验机轴的一侧安装受损 轴承 , 另一侧则安装新的轴承。振动由试验机加 载杆上安装的应变仪来检测。2 振动频率的分

6、析滚动轴承的构造与差动行星齿轮机构相似 , 只是齿轮驱动换成摩擦驱动 , 所以 , 差动行星齿轮 传动比的计算方法可以应用于轴承振动频率的计 算。下面对轴承的外圈固定、 轴承无间隙、 仅有径 向载荷作用的情况进行讨论。如内圈的回转速度为 n 1, 各要素生成的损伤 引起的振动频率由下式给出。内圈损伤引起的振 动频率 f 1f 1=Z (n 1-n h =122(d 1+2d 2 n 1Z (1外圈损伤引起的振动频率 f 3(等于钢球通过 损伤处振动而产生的频率 f f f 3=Zn h =d 12(d 1+2d 2 n 1Z (2钢球损伤引起的振动 , 有钢球的公转引起的 振动 (公转振动 f

7、 2 和钢球的自转引起的振动 (自 转振动 f 2!公转振动频率 f 2f 2 =n h =2(d 1+2d 2 n 1(3自转振动频率 f 2!f 2! =n 2 Q =12d 2(12d 1+2d 2n 1Q (4式中 n h 保持架的回转速度n 2钢球相对于保持架的自转速度 d 1、 d 2内圈、 钢球直径Z钢球数Q钢球相对于保持 架回转 1周损伤 处与滚道接触的次数 (因为钢球回 转 1周时 , 损伤处与内外圈各接触 1次 , 所以 Q =2表 1为试验轴承的尺寸代入 (1 (4 式得到 的振动频率。表 1内圈转速 n 1/r min -1内圈 f 1/Hz 外圈 f 3/Hz 钢球公

8、转振动 f 2 /Hz 自转振动 f 2! /Hz 370/6037. 218. 32. 016. 0570/6057. 328. 23. 124. 7770/6077. 438. 14. 233. 43 试验结果及 FFT 分析24 #轴承 2004. %. 53 1 由微动磨损引起的振动分析为了研究微动磨损轴承回转时的振动特性 , 首先研究了无损伤轴承的振动特性。然后 , 为了 明确受损轴承的振动特性是由什么样的损伤引起 的 , 就仅有外圈损伤的场合、 仅有内圈损伤的场合 和仅有钢球损伤的场合分别进行了振动试验。这 些振动试验是在以摆动角度 1 453 时生成损伤的 轴承上 , 在载荷 2

9、90N 、 回转速度 370r/min 的条件下进行的。图 4a 为无损伤轴承回转时的振动波。振动 波的测定结果以 2种倍率显示。在低倍率一侧 , 为了对各要素的损伤引起的振动的激烈程度进行 比较 , 采用统一的倍率。图 4b 为由 FFT 得出的振 动频率的频谱。为了方便 , 本试验中用任意刻度 表达振动幅度。所以 , 以下对 FFT 分析的结果全 部以任意的刻度进行表示。图 4 无损伤轴承回转时的振动波图 5显示了仅有外圈生成损伤的轴承回转时 的振动 , 以及该振动的频谱。从振动的波形看 , 此 时的振动与图 4a 比较 , 可知是外圈损伤引起的振 动与无损伤轴承引起振动的重叠。另外 ,

10、外圈损 伤引起的振动是外圈固定、 钢球经过外圈损伤部 所导致的 , 所以振动的大小和周期基本上是恒定 的。从此时的频谱来看 , 可知除了无损伤时的振 动外 , 还生 成了 (2 式 得出 的外 圈振 动 f 3以及n f 3(n =2, 3& 。图 6是仅有内圈损伤时引起的振动 , 以及该 振动的频谱。从振动波看 , 与仅有外圈损伤时引 起的振动比较 , 振动要明显的激烈。图中显示出 内圈损伤引起的振动 f 1以及 n f 1。另外 , f 1以及 n f 1的两侧显现出 n f 1 m f r (m =1, 2& 的振 幅异常峰值 , 由此可知内圈损伤引起的振动的振 幅大小呈

11、规则变化。图 5 外圈损伤的轴承回转时的振动图 6 内圈生成损伤时引起的振动25 裴礼清 , 等 :滚动轴承微动磨损 导致的振动分析图 7是仅有钢球损伤引起的振动 , 以及该振 动的频谱。钢球上也生成与内外圈相同的损伤 , 但是产生的振动并不象图 6所示的内圈损伤时引起的振动那么激烈 , 而且不稳定。从频率来看 , 公 转振动 f 2 和自转振动 f 2! 均显现出 , 但振动的振幅 非常低。图 7 钢球生成损伤时引起的振动图 8是已有微动磨损的轴承 (内外圈和钢球 都存在损伤 回转时的振动波形以及该振动的频 谱。如同该图所明确的那样 , 该频谱主要是由图 57所示的仅有外圈损伤时引起的振动、

12、 仅有内圈损伤时引起的振动和仅有钢球损伤时引起的振动的频谱叠加而成。可见 , 受损轴承较之无损伤 轴承 , 其生成的振动振幅远远大得多。图 8 内外圈和钢球都存在损伤的振动波形3 2 损伤程序及形状大小对轴承振动的影响 损伤程度及旋转速度对振动的影响从上述所 示结果已知 , 内圈损伤的振动较之外圈、 钢球损伤 引起的 振动要远远大 得多。即在轴 旋转的振动 中 , 内圈损伤的影响最大。因此 , 以下集中讨论内 圈损伤引起的振动。3 2 1 内圈损伤对振动的影响图 9是在轴承载荷 F r =245N , 转速 n 1=370、 570、 770r /min 的场合下 , 内圈损伤程度对振动强 度

13、的影响结果。摆动角度 0 439 和 0 683 大体上 都限于 (正常振动 的范围之内 , 除此之外 , 振动强 度随着损伤的严重程度增加而增大。 3 2 2 转速的影响图 10是轴的转速对振动强度的影响。首先 , 摆动角度在 0 439 和 1 197 时 , 振动强度几乎不 随转速而变化 , 当摆动角度在 1 453 时 , 振动强度 随转速的上升而变大。其次 , 由图来看 , 摆动角度 在 0 439 时 , 随着转速的变化 , 振动强度几乎恒图 9 损伤形态对振动强度的影响图 10 转速对振动强度的影响26 #轴承 2004. %. 5定 , 但当摆动角度在 1 197 、 1 45

14、3 时 , 振动强度表 现出随同转速的上升而变大的倾向 , 此外 , 摆动角 度在 0. 439 时微动磨损的影响几乎表现不出。另 外 , 本试验的转速到 770r/min 为止 , 但是可以预 计到 , 如果将转速再提高 , 上升到试验轴承的固有 振动频率那样的高转速 , 则将产生因损伤导致的 激烈的共振。上述分析的结果表明 , 摆动角度为 0 439 和 0 683 时的损伤 , 对轴承的旋转不造成大的障碍 , 但是 , 摆动角度在 1 197 、 1 453 时 , 微动磨损激烈 发生 , 同时导致大的振动。3 3 讨论将内圈损伤产生的振动波形与外圈损伤产生 的振动波形进行比较便可得知内

15、圈损伤导致的振 动要比外圈损伤导致的振动大得多。这个现象是 由于内圈生成损伤的程度比外圈严重所引起的。 另外 , 内 圈损伤产生 的振动 , 其大小 变化很 大 , 这一点可以认为是由于内圈损伤部与钢球的 接触点位置随轴承旋转而变动的结果。即 , 如果 内圈损伤部在承载区中部 (图 2- 附近接触 , 振动就大 ; 而如果钢球在承载区端部 (图 2-+ 附近接触 , 振动就变小。此外 , 如在承载区以外接 触 , 则不产生振动。钢球损伤产生的振动显示出比预想的要小而 且不稳定 (图 7 。这是因为钢球损伤部与内外圈 的接触点位置不规则变化所致。理由之一 , 由于 钢球在承载区内发生自转滑移、

16、但在承载区外则 发生不规则自转运动 , 钢球不一定按前面计算的 那样进行自转运动。理由之二 , 由于钢球的旋转 运动、 钢球在承载区外的不规则自转运动等原因 , 造成钢球损伤部脱离接触区域或者倾斜接触等情 况都可能存在。理由之三 , 即使钢球自转滑移以 及钢球的旋转运动、 不规则自转运动等情况不发 生 , 与前述内圈的场合同样 , 内圈回转也会导致接 触点的位置变动。因此 , 钢球损伤产生的振动较 小且不稳定。由图 9、 图 10显示的 结果可知 , 摆动角度为 0 439 和 0 683 时的损伤 , 对轴承的旋转性能不造 成大的 障碍。这一点 不仅考虑了损 伤的严重程 度 , 而且还考虑了

17、损伤形态的影响。如图 3所示 , 摆动角度为 0 439 和 0 683 时仅有接触部两端生 成损伤 , 中部几乎不产生损伤。由于这个原因 , 轴 承旋 转时 , 钢球与轨道环大 都在无损伤部接触。 从文献 1中的分析可知 , 该无损伤部 (接触域的 中部 支承大部分的载荷 , 这就成为振动较小的理 由之一。另一方面 , 摆动角度在 1 197 、 1 453 时 , 损伤形态为完全的椭圆 , 所以产生激烈的振动。 4 结论对发生微动磨损的滚动轴承旋转时的振动分 析 , 在本试验的范围内得出以下振动特性。 (1 内圈损伤引起的振动较之外圈损伤和钢 球损伤引起的振动要激烈的多。所以 , 可以认为

18、 轴承的微动磨损引起的振动主要是内圈损伤引起 的。(2 内圈损伤以及钢球损伤引起的振动 , 不象 外圈损伤引起的振动那样具有清晰的周期性。 (3 在无损伤部承受几乎全部载荷的场合 , 微 动磨损对轴承振动没有影响。而损伤部为椭圆状 的场合 , 则产生激烈的振动、 损害轴承的旋转性 能。参考文献 :1 裴礼清 滚动轴承微动磨损研究 J. 机械设计与 研 究 , 2000(增刊 2 裴礼清 滚动轴承微动磨损的影 响因素 J. 机械 设 计与研究 , 2001(2 .3 梅宏斌 滚动轴承振 动监测与 诊断 M. 北 京 :机 械 工业出版社 , 1995.4 何明鉴 机械构件的 微动疲劳 M .北京 :国防工 业 出版社 , 19945 J SATO M S HIMA, T SUGAMARA &A. T ahara J. Wear, 1998(125 .6 M artin H R. Veibrati

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 首钢股份电商协议书

- 船舶主机买卖协议书

- 俱乐部会长转让协议书

- 风水布局转让协议书

- 车辆质押免责协议书

- 企业公众号转让协议书

- 金融贸易合伙协议书

- 项目收益分红协议书

- 高中作业安全协议书

- 餐厅股权激励协议书

- 社会调查方法问卷设计

- 竣 工 验 收 证 书(施管表2)

- 二年级数学双向细目表

- 第八讲 发展全过程人民民主PPT习概论2023优化版教学课件

- 基于PLC三层电梯控制系统设计课程设计论文

- 北科大工业生态学课件08现代工业的生态化转向

- 安徽国星生物化学有限公司年产5万吨吡啶碱项目环境影响报告书

- 部编八下语文游记阅读训练题语文八年级下册能力训练(部编版)

- 涉外商标培训-中科为

- 五金采购合同(含清单明细)2022

- 专利技术交底书-案例模板-软件类-样板示例

评论

0/150

提交评论